低温升高抗裂机制砂隧道衬砌混凝土的研究与应用

陈露一,包嘉诚

(1.桥梁结构健康与安全国家重点实验室,湖北武汉 430034;2.中铁大桥科学研究院有限公司,湖北武汉 430034)

0 引言

隧道经洞身开挖、初期支护后,为减缓地基或围岩沉降变形,营造安全的运营通车环境,需及时进行衬砌混凝土结构层施工,二衬作为隧道防水最后一道防线,其耐久性是隧道长期安全运营的关键[1]。隧道内风速较大,且二衬一侧处于围岩刚性约束下,若混凝土水化温升过高,混凝土工程内部蓄积的热量无法释放,造成较大内表温差致使表面开裂;亦会加剧外界环境中各类侵蚀性离子(Cl-、SO42-)对混凝土的侵蚀,缩短结构的服役寿命[2-4]。

张国华等[5]调研分析重庆部分地铁线路隧道衬砌开裂现象,提出混凝土收缩变形及胶凝材料水化温升是引发衬砌混凝土环向裂缝的主要原因。罗斌[6]提出贯穿结构全厚度的贯穿裂缝是混凝土性能劣化的主要原因。胡红梅等[7]调研了厦门市多条地铁及跨海通道,提出硫酸盐侵蚀是致使衬砌混凝土结构软化、酥松、剥落的主要成因,对隧道结构的使用寿命产生不良影响。

保神高速位于湖北省西部山区,是连接襄阳及神农架林区的重要快速通道。项目途径多座隧道,为确保高速公路长期运营安全,打造百年工程,加快推进湖北省“脱贫攻坚”战略,项目针对衬砌混凝土展开专项研究,利用当地丰富的机制砂资源,通过配合比优化,降低混凝土的水化放热,提高结构耐久性。该科技成果直接应用于保神高速沿线隧道施工。

1 原材料及试验方法

1.1 原材料

水泥:分别选用亚东P·O42.5、华新P·O42.5及葛洲坝P·O42.5水泥,性能符合GB/T 175—2007《通用硅酸盐水泥》的要求,3种水泥的矿物组成及力学性能见表1。

表1 水泥矿物组成及力学性能

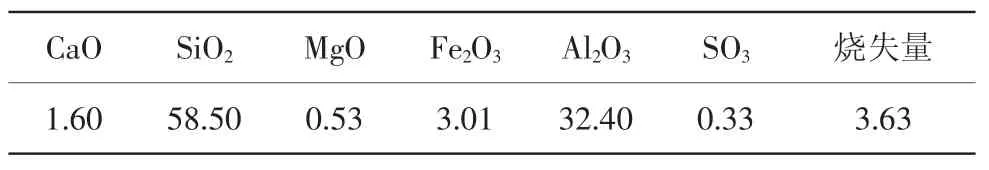

粉煤灰:Ⅱ级,襄阳某电厂产,主要化学成分见表2。

表2 粉煤灰的主要化学成分 %

矿粉:S95级,比表面积430 m2/kg,需水量比94%。

石灰石粉:400目,密度2.69 g/cm3,比表面积264.1 m2/kg,流动度比96%。

膨胀剂:三源特种建材公司产轻烧MgO膨胀剂,0.08 mm筛筛余6.2%,实测活性160 s。

减水剂:聚羧酸系高效减水剂,固含量18%,减水率24%。

集料:细集料为当地砂厂破碎机制砂,石粉含量12.9%,细度模数3.03,MB值0.8;粗集料为石灰岩碎石,将小石(5~10 mm)、中石(10~20 mm)和大石(16~31.5 mm)按3∶5∶2的质量比掺配而成,压碎值16.4%,针片状含量4.1%。

1.2 试验方法

依据GB/T 50080—2016《普通混凝土拌合物性能试验方法标准》测试混凝土拌合物坍落度、扩展度;参照GB/T 50081—2019《混凝土力学性能试验方法标准》进行混凝土试块的成型、养护及力学性能测试;依据GB/T 50082—2009《普通混凝土长期性能和耐久性能试验方法标准》测试混凝土的早期抗裂及抗氯离子渗透性;干湿循环下混凝土抗硫酸盐侵蚀试件尺寸为150 mm×150 mm×150 mm,侵蚀溶液为质量浓度5%的Na2SO4溶液,试件经标养28 d后,放入Na2SO4溶液中浸泡12 h,置于65 ℃烘箱10 h,冷却至室温2 h,每50次循环后测试其抗压强度和质量损失率,试验周期为250次;采用FEI QUANTA FEG 450型扫描电镜观察胶凝浆体的微观形貌,胶凝浆体成型后经28 d标准养护,然后用无水乙醇浸泡终止水化;采用美国TA仪器生产的TAM Air微量热仪,进行水化热分析,试样为混凝土同配比净浆。

2 低温升高抗裂机制砂衬砌混凝土配合比设计

2.1 水泥矿物成分对收缩开裂的影响

保神高速茅山隧道衬砌结构设计采用C30机制砂混凝土,因此本研究以C30机制砂混凝土为基准,基于大量工程试验,确定其基准配比为:m(水泥)∶m(机制砂)∶m(碎石)∶m(水)=420∶810∶960∶160,固定减水剂掺量为胶凝材料质量的1.2%。水泥是混凝土的核心组分,通常在水化凝结过程中体积缩减0.03%,产生大量水化热,从而引发混凝土表面收缩开裂。Justnes等[8]指出,水泥矿物组成是净浆早期开裂的主要原因,本文选取3种不同品牌水泥,采用胶凝材料体系环约束法,研究矿物组成对抗裂性能的影响。

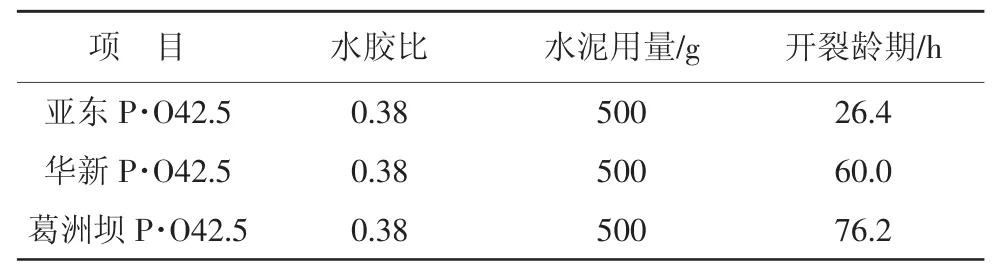

表3 不同品种水泥环约束试验

由表3可知,亚东P·O42.5水泥开裂最早,葛洲坝P·O42.5水泥开裂最晚,开裂龄期为76.2 h。Justnes通过研究水泥特性对化学收缩的影响,提出水泥水化产物主要为C-S-H凝胶,其体积小于水泥与水体积之和,不同单矿相应的收缩值存在较大差异,为C3A>C4AF>C3S>C2S,其中C3A的收缩值约为C2S的4倍。因此可以认为,水泥组分中C3A含量对混凝土抗裂性产生决定性影响,其含量越小,混凝土的抗裂性能越高。本文后续试验皆选用葛洲坝P·O42.5水泥。

2.2 胶凝体系对水化放热影响

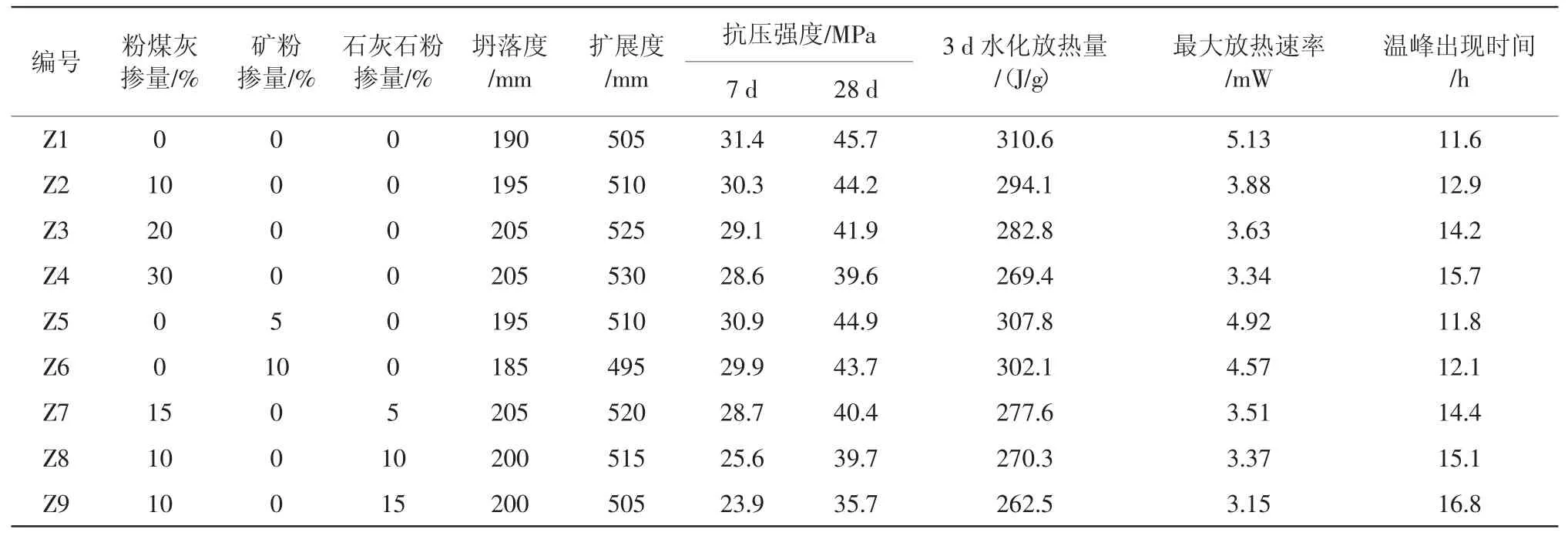

为降低混凝土水化温升,配比中引入部分矿物掺合料及石灰石粉,以等比例替代水泥,“稀释”水泥中的C3A,延缓水化温升,其配比及性能如表4所示。

由表4可见:

(1)粉煤灰具备良好的“微集料效应”及“填充效应”,可发挥一定的物理减水作用,提高拌合物工作性能。粉煤灰作为一种铝质火山灰材料,其早期反应活性相对水泥、矿粉较低,随粉煤灰掺量增加,混凝土7 d抗压强度及净浆水化放热量降低,当其掺量为30%时,净浆3 d水化放热量仅为Z1组的86.7%,放热峰值出现时间滞后4.1 h,可显著降低衬砌混凝土早期开裂风险[9]。

表4 不同胶凝材料体系对混凝土工作性能和力学性能以及净浆水化放热的影响

(2)矿粉早期水化活性较高,水泥中的C3S、C2S水化生成Ca(OH)2,其氢氧根离子对矿粉产生碱激发效应,使其产生一定胶凝性水化消耗部分粗大Ca(OH)2的晶粒,降低结构脆性,改善混凝土界面过渡区,然而矿粉需水量大将对混凝土工作性能造成明显劣化。分析表4可见,当掺入矿粉时,净浆3 d水化放热量无明显降低,掺量为10%时,相较Z1组仅降低0.27%。对比Z2、Z6可见,当用10%矿粉替代粉煤灰作掺合料时,净浆水化加速期缩短,温升峰值提前,不利于衬砌混凝土早期抗裂。

(3)石灰石粉无水化活性,分析Z7、Z8、Z9三组可知,将其作为一种惰性填料,部分替代粉煤灰,随石灰石粉掺量增加,净浆温升峰值进一步滞后,混凝土28 d抗压强度降低。当石灰石粉掺量为15%时,混凝土28 d抗压强度仅为35.7 MPa,低于GB/T 50081—2019的要求,因此石灰石粉含量不宜高于15%。

2.3 衬砌混凝土抗裂性能优化

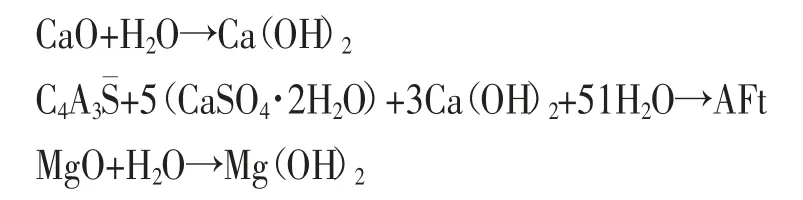

混凝土抗拉强度较低,衬砌混凝土受单侧围岩及钢筋笼约束,随水泥水化不可避免出现体积收缩,若结构抗拉强度无法抵抗其收缩应力,衬砌形成表面裂纹甚至贯穿性裂纹[10]。因此,需掺加适量膨胀组分补偿混凝土收缩。常用补偿剂补偿机理如下所示:

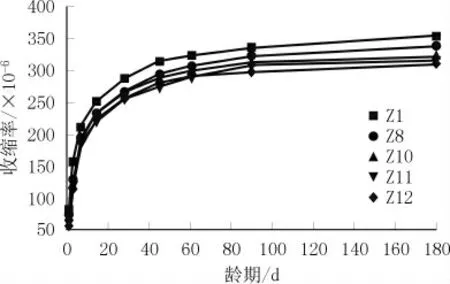

氧化钙及钙矾石类膨胀剂具备良好的膨胀时效性,主要作用于水化反应早期补偿混凝土塑性收缩及化学收缩等,氧化镁类膨胀剂因其烧成制度,具备延迟膨胀特性,通常作用于水化后期。考虑到衬砌结构施工要求混凝土具备一定的速凝性,且钙矾石类膨胀剂反应消耗水量较多,易在水化早期同水泥产生“争水效应”,不利于水泥水化。因此,选用氧化钙类膨胀剂,分别按胶凝材料的2%、4%、7%掺入,固定胶凝材料总量为420 kg/m3,砂率为45%,水胶比为0.38,减水剂掺量为1.2%。不同膨胀剂掺量混凝土的工作性能和抗压强度见表5,收缩曲线见图1。

表5 不同掺量膨胀剂混凝土的性能

图1 不同膨胀剂掺量混凝土的干燥收缩

由图1可见,掺入粉煤灰及石灰石粉取代部分水泥,可显著降低混凝土的干燥收缩率,随膨胀剂掺量增加,混凝土收缩率进一步降低,其补偿收缩效果也逐步降低。结合表5可知,氧化钙类膨胀剂具有良好的时效性,虽可在水化早期快速补偿收缩,避免衬砌收缩开裂,但其膨胀反应速率快,易在水化早期同水泥产生“争水效应”,当掺量为7%时,混凝土28 d抗压强度仅为33.4 MPa,低于GB/T 50081—2019的要求,且工作性能不佳。此时浆体黏稠,结构内部相对湿度较小,大量水泥黏结成团未能充分水化,对结构整体强度造成不利影响。

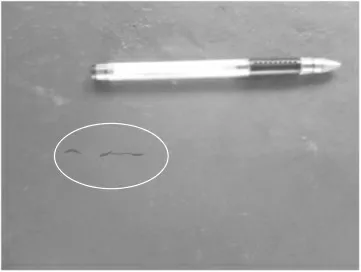

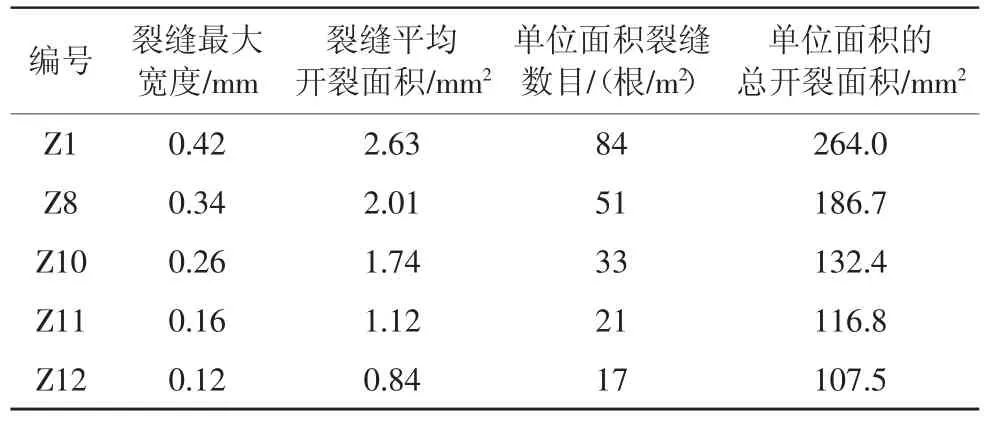

混凝土早期平板抗裂试验如表6和图2所示。

图2 混凝土早期平板抗裂试验

表6 混凝土早期平板抗裂试验结果

由表6和图2可知,增加矿物掺合料掺量,降低净浆早期水化放热可有效改善混凝土的抗裂性。随膨胀剂掺量的增加,平板表面最大裂缝宽度、平均开裂面积等均呈减小趋势,掺量为7%时单位开裂面积最小,然而其相对4%掺量时对混凝土抗裂性优化有限,反而对力学性能造成较大劣化(见表5),因此,膨胀剂掺量宜选4%。

3 低温升高抗裂机制砂衬砌混凝土的耐久性

基于上述研究,选取Z1、Z3、Z8、Z11四组配比分别进行混凝土耐久性试验。

3.1 抗渗透性及抗碳化性能(见表7)

表7 混凝土的抗渗性及抗碳化性能

由表7可知,掺矿物掺合料后,混凝土的抗碳化性及抗渗性均大幅改善,这是由于矿物掺合料在浆体中发挥其火山灰效应,消耗大量Ca(OH)2,降低体系内部碱度[11],同时矿物掺合料可发挥“稀释效应”,延缓混凝土内水化温升,抑制微裂纹的产生,提高混凝土的致密度。对比Z8、Z11组可知,随膨胀剂掺入,膨胀反应产物可有效补偿收缩,填充部分因体积收缩而产生的孔隙,进一步提高混凝土密实度,堵塞外部离子侵蚀通道[12]。

3.2 抗硫酸盐侵蚀性能

硫酸盐侵蚀对混凝土抗压强度和质量损失率的影响分别见图3、图4。

图3 硫酸盐侵蚀对抗混凝土压强度的影响

图4 硫酸盐侵蚀对混凝土质量损失率的影响

由图3可见,经100次干湿循环后,4组混凝土的抗压强度均提高,这是因反应前期SO42-侵蚀速率较慢,且部分SO42-与混凝土内部氢氧化钙及水化铝酸钙发生反应,生成钙矾石及石膏[13],可产生一定的膨胀效应,填充混凝土内部孔隙,提高其结构致密度,致使混凝土抗压强度在早期干湿循环中呈提高趋势。当干湿循环次数大于100次后,随循环次数的增加,混凝土内部生成大量钙矾石,其体积膨胀效应致使混凝土内部膨胀力陡增,造成应力集中,破坏混凝土内部结构,使得抗压强度逐渐下降。由图4可见,在硫酸盐侵蚀初期,经混凝土表面毛细孔渗透,结合其内部氢氧化钙生成硫酸钙晶体[14],致使早期试块质量增大;之后,随侵蚀程度进一步加深,侵蚀产物逐渐转变为具有膨胀特性的石膏及钙矾石,使混凝土产生内部裂缝,加剧内部结构劣化,致使后期质量损失率陡增。

综合上述研究可知,按m(水泥)∶m(粉煤灰)∶m(石灰石粉)∶m(膨胀剂)∶m(机制砂)∶m(碎石)∶m(水)∶m(减水剂)=319∶42∶42∶17∶810∶960∶160∶5.04的配合比制备低温升高抗裂机制砂衬砌混凝土,其28 d碳化深度为1.2 mm,抗渗等级达P23,经硫酸盐侵蚀环境下250次干湿循环后,质量损失率小于0.3%,抗压强度损失较纯水泥组大幅降低。

不同胶凝材料组成浆体的SEM照片见图5。

图5 不同胶凝材料组成浆体的SEM照片

由图5可见,当胶凝材料仅为水泥时,胶凝材料未形成良好颗粒级配,水化产物堆积较松散,难以抵抗盐离子侵蚀。复掺粉煤灰、石粉后,掺合料发挥“填充效应”,且粉煤灰可同水化产物结合形成二次水化,增强界面致密度。Z11组中,膨胀剂可同孔溶液反应生成络合物堵塞了毛细孔,密实了胶凝浆体的孔结构。对比Z1、Z8、Z11组可知,随矿物掺合料及膨胀剂掺入,可降低混凝土早期水化温升,降低其内部孔隙率,同时生成较多低Ca/Si比C-S-H凝胶[15],提高胶凝浆体结构密实度,使其具备更好的抵抗侵蚀能力和耐久性。

4 结论

(1)水泥组分中C3A含量对混凝土抗裂性产生决定性影响,其含量越小,混凝土的抗裂性能越好。

(2)粉煤灰及石灰石粉的掺入可大幅降低胶凝材料的水化放热峰值和3 d水化放热量,且具有物理减水效应,可提高混凝土的工作性能,但对其力学性能产生不利影响,掺量不宜超过20%。适量石灰石粉及粉煤灰双掺,可大幅降低了混凝土的水化温升和开裂风险。

(3)基于施工中,隧道衬砌混凝土需具备一定的速凝特性,引入氧化钙类膨胀剂,补偿收缩使混凝土结构致密,耐久性能提升。按m(水泥)∶m(粉煤灰)∶m(石灰石粉)∶m(膨胀剂)∶m(机制砂)∶m(碎石)∶m(水)∶m(减水剂)=319∶42∶42∶17∶810∶960∶160∶5.04的配比制备低温升高抗裂机制砂衬砌混凝土,其28 d碳化深度为1.2 mm,抗渗等级达P23,经侵蚀环境下250次干湿循环后,质量损失率小于0.3%,抗压强度的损失较纯水泥组大幅降低。