DZSN3028型三质体高频筛在彭庄选煤厂的应用

蒋孝勇, 纪东东

(1.山东能源临沂矿业集团有限责任公司,山东 临沂 276000;2.中煤科工集团唐山研究院有限公司,河北 唐山 063012;3.河北省煤炭洗选工程技术研究中心,河北 唐山 063012)

山东能源集团炼焦精煤选煤厂不断深化选煤精细化管理,对提高选煤厂精煤产率和精煤质量要求愈发严格。粗精煤泥的分选回收环节是选煤厂生产技术管理的重点之一。随着装备制造技术的进步,新型高性能设备不断应用在粗精煤泥的分选回收环节,推进了粗精煤泥分选回收工艺优化,脱除了高灰细泥,提高了精煤产率。三质体高频筛在粗精煤泥脱除高灰细泥和脱水环节应用效果显著,在多座选煤厂取得了较好的应用效果,助推选煤厂“煤泥减量化洗选”发展[1]。该设备设计理念先进,煤泥水在筛面上进行的是高频振动和跳汰分选的复合过程,高灰细泥和水优先透筛,起到有效预脱水和脱泥降灰作用。设备性能稳定、节能效果显著,利于实现智能化控制。

山东能源临沂矿业集团有限责任公司彭庄煤矿选煤厂入选原煤可选性在中等可选与较难选之间变化,入选原煤中的矸石易泥化,粗煤泥分选采用煤泥重介分选工艺,精煤磁尾中<0.1 mm粒级的高灰细泥含量多,为了有效脱除高灰细泥,原设计采用EVOSB302060型气动击打振动翻转弧形筛进行两级筛分对精煤磁尾进行脱水降灰,工艺复杂,设备部件更换频繁,检修工作量大,存在筛面跑水,筛上粗精煤泥灰分偏高,造成主选精煤“背灰”,导致了精煤损失,且设备不能适应选煤厂减员提效和智能化发展的需要,亟需进行升级改造。经过调研后,彭庄选煤厂确定采用三质体高频筛取代气动击打振动翻转弧形筛对精煤磁尾进行回收。

1 选煤工艺

彭庄选煤厂是临沂矿业集团菏泽煤电有限公司彭庄煤矿下辖选煤厂,地处山东省菏泽市郓城县张营镇,设计能力为1.50 Mt/a,生产工艺为:动筛排矸+预先不脱泥无压三产品重介质旋流器分选+粗煤泥重介分选+细煤泥浮选。选煤厂入选原煤煤种为优质气煤,主要产品为八级精煤(灰分<9.00%,全水分<9.00%),精煤产品作为炼焦配煤销往焦化企业,彭庄选煤厂工艺原则流程如图1所示。

图1 彭庄选煤厂工艺原则流程

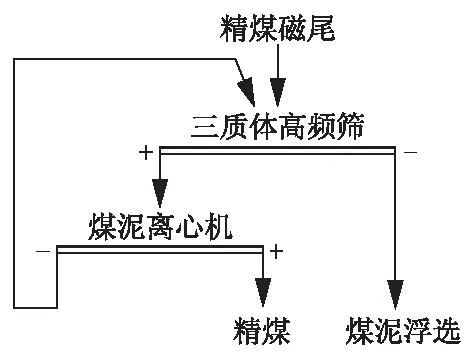

精煤脱介筛下合格介质经煤泥重介质旋流器分选后的溢流及精煤脱介筛下稀介经过磁选机分选,磁选机分选后的非磁性尾矿即为精煤磁选尾矿(以下简称为精煤磁尾)。精煤磁尾首先进入一级弧形筛(筛孔直径为0.3 mm)脱除水分和细粒级物料,一级弧形筛筛上产品为二级弧形筛(筛孔直径为0.3 mm)的入料,一级弧形筛筛下产物同二级弧形筛筛下产物一起进入浮选系统,二级弧形筛筛上产物为煤泥水系统的粗精煤泥,直接通过煤泥离心机脱水处理,离心脱水产品作为精煤产品,离心机离心液则返回一级弧形筛,实现离心液“小循环”,避免离心液“跑粗”现象发生[2-3]。精煤磁尾处理工艺原则流程如图2所示。

图2 精煤磁尾处理工艺原则流程

2 存在问题及分析

对煤泥重介分选后产品进行小筛分试验,分析试验结果发现煤泥重介对>0.1 mm粒级颗粒的分选效果良好,对<0.1 mm粒级颗粒的分选效果较差,如果下游设备不能有效脱除<0.1 mm粒级颗粒,则粗精煤泥灰分无法降低,将会造成重介精煤“背灰”。选煤厂原先采用4台EVOSB302060型气动击打振动弧形筛(筛孔为0.3 mm),两两串联后并联使用,对精煤磁尾进行脱水降灰筛分,由于弧形筛开孔率低(开孔率在15%~25%之间),降灰效果对击打器依赖较为严重,击打器气缸故障率高(每台弧形筛配备2个击打器,平均使用寿命为1个月),维护量较大,击打效果不好时会出现筛面跑水,灰分偏高的问题,脱泥降灰效果不稳定。

对精煤磁尾筛分分级脱泥系统进行技术检查[4-5],两级弧形筛入料、筛上产品、筛下产品的小筛分试验结果见表1—表5。

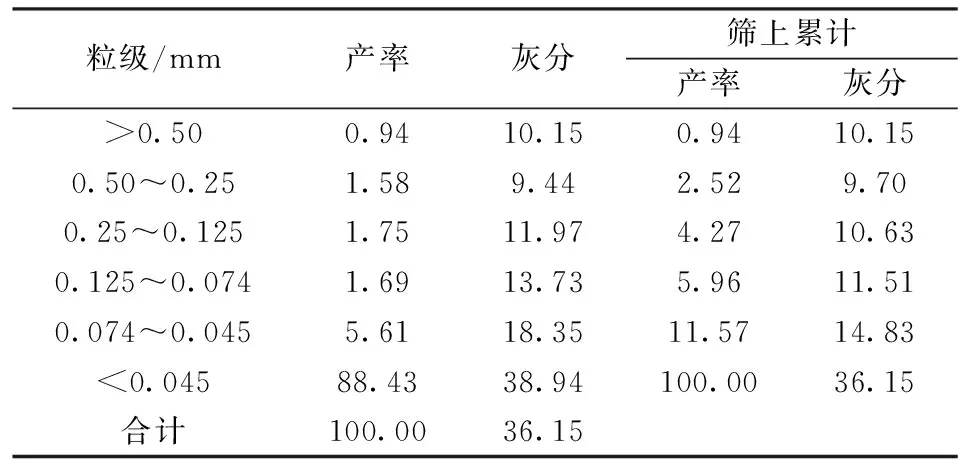

表1 精煤磁尾小筛分试验结果

表3 一级振动弧形筛筛下产品小筛分试验结果

由表1可知:精煤磁尾粒度组成是“两端多中间少”,其主导粒级为<0.045 mm粒级,产率为38.17%,灰分为36.73%;次主导粒级为0.5~0.25 mm,产率为18.33%,灰分为8.10%;随着粒度减小,产品灰分逐渐增加,其中>0.074 mm粒级累计灰分为8.98%,符合精煤灰分要求,而<0.074 mm粒级的累计产率高达45.61%,累计灰分为33.52%,远远超过了入料灰分,这一部分高灰细粒物料的存在会严重影响精煤灰分和筛分效率。

由表2和3可知:通过一级振动弧形筛,>0.074 mm粒级物料几乎都进入弧形筛筛上产品,一级振动弧形筛筛上产品中<0.045 mm粒级物料产率为28.23%,灰分为35.55%,说明一级振动弧形筛筛分效率低,存在筛孔堵塞现象。

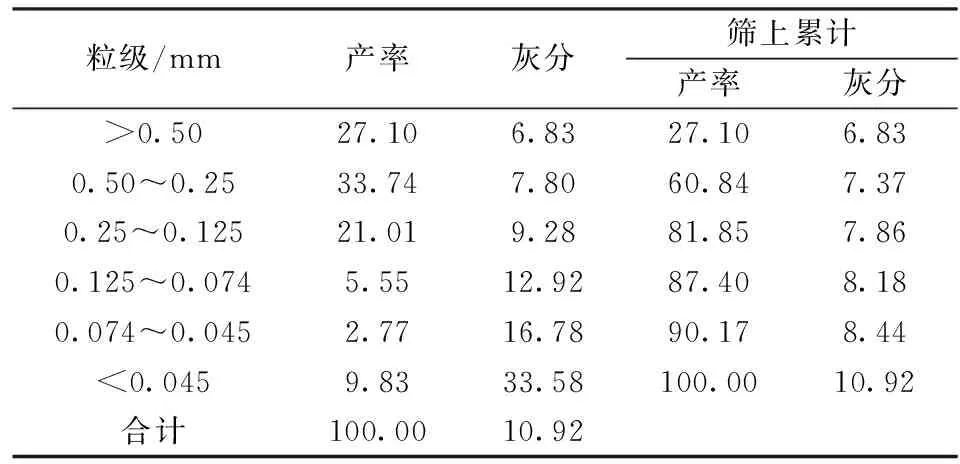

由表4和表5可知:二级振动弧形筛(筛孔为0.3 mm)筛上物料粒度相对较粗,灰分较低,>0.045 mm粒级累计灰分为8.44%,累计产率为90.17%;<0.045 mm粒级灰分相对较高为33.58%,影响粗精煤灰分。筛下物料中<0.25 mm粒级产率为95.66%,二级弧形筛与一级弧形筛相比,筛分效率有所提高。

通过两级弧形筛筛上产品、筛下产品的小筛分试验结果分析可知:一级弧形筛筛上产品中灰分超标粒级(<0.074 mm粒级)含量为34.75%,二级弧形筛筛上产品中灰分超标粒级(<0.045 mm粒级)含量为9.83%。在入料中高灰细泥占比较高时,振动弧形筛的分级脱灰效果较差,而两级弧形筛串联使用造成工艺复杂,检修量大,最终筛上物料灰分也偏高,错配物多,筛分效率低。经过分析后,计划通过技术改造将两级串联弧形筛更换为叠筛或者电磁筛[6-8]。

表4 二级振动弧形筛筛上产品小筛分试验结果

表5 二级振动弧形筛筛下产品小筛分试验结果

3 改造方案

根据彭庄选煤厂原煤矸石易泥化,高灰细泥多,可选性多变的煤质特点,结合主选车间内可利用改造空间狭小等实际情况,通过对三质体高频筛使用情况调研[9-13],确定以DZSN3028型三质体高频筛作为精煤磁尾核心脱泥降灰设备。该筛技术特点为:①工艺适用性强,三质体高频筛入料不受入料浓度、入料压力、入料粒度的影响;②分级脱泥效果好,三质体高频筛筛网开孔率高于振动弧形筛,物料在筛面上的分级时间高于振动弧形筛,其振动频率和振幅也高于振动弧形筛,而且有自清筛网能力, 所以三质体高频筛的分级效果要远高于振动弧形筛;③整机可靠性高,由于采用三质体振动原理设计,筛框振幅极小,筛网振幅较大,所以整机可靠性高,故障率低,仅需三个月左右更换一次筛网即可;④安装方便,由于筛框几乎不动,对地基要求不严格,布局简单,安装方便,便于在狭小空间内实施改造;⑤整机节能,由于振动集中在筛网上,参振质量小,振动效率高,能耗仅为其他筛分设备的30%左右[14-16]。

彭庄选煤厂最终采用粗精磁尾经过三质体高频筛预分级脱泥+煤泥离心机脱水工艺。具体方案为:采用2台DZSN3028型三质体高频筛并联,替代目前在用的4台EVOSB302060型气动击打振动翻转弧形筛(两两串联后并联)进行粗煤泥脱灰处理。改造后的精煤磁尾分选系统工艺原则流程如图3所示。

图3 改造后精煤磁尾分选系统工艺原则流程

4 改造效果

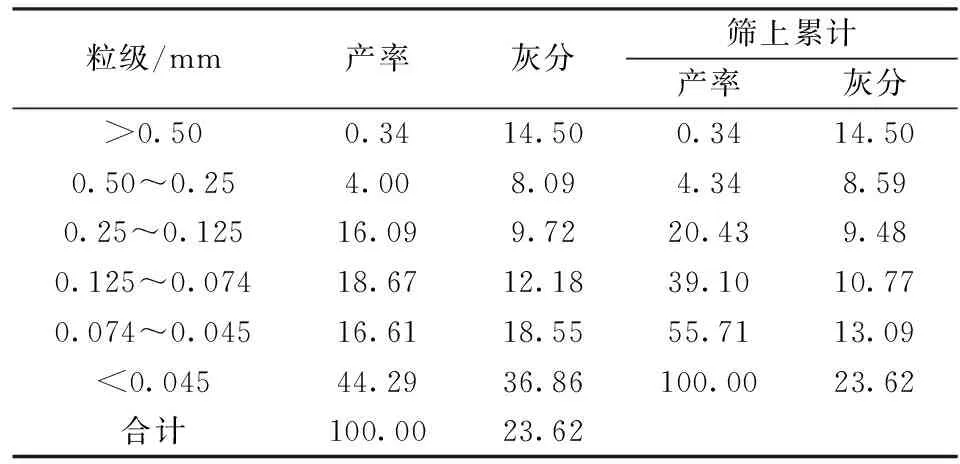

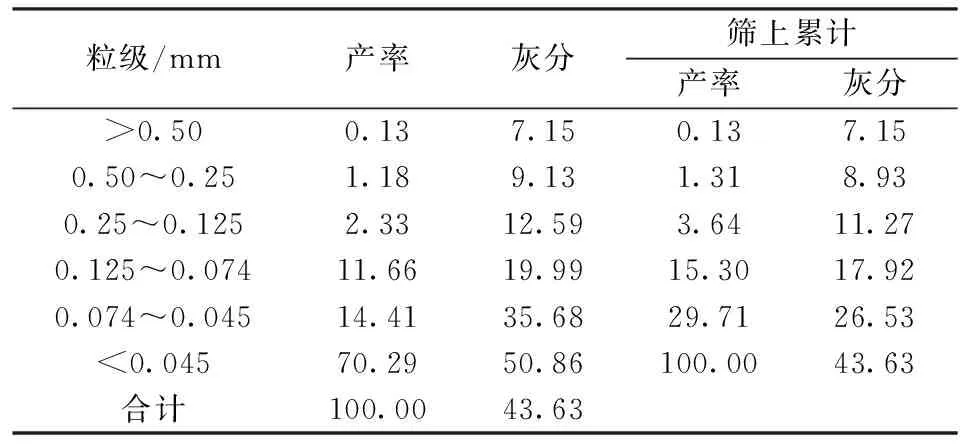

2021年4月底,在不影响选煤厂生产的情况下,克服主洗车间内空间狭小的不利因素,顺利完成系统改造。改造后, 2台DZSN3028三质体高频筛筛孔为0.15 mm,聚氨酯筛网,由磁电式振动器及内部弹簧组成单个振动系统,单台筛机10套振动系统,振动频率为50 Hz。在入料煤泥水中含有高灰细泥比例较高时,煤泥沿筛面向下滑,高灰细泥及大量水分优先透筛,从而起到预脱水和脱泥降灰的作用,筛分分级效率高。三质体高频筛筛上产品小筛分试验结果见表6,三质体高频筛筛下产品小筛分试验结果见表7。

表6 三质体高频筛筛上产品小筛分试验结果

表7 三质体高频筛筛下产品小筛分试验结果

由表6和表7可知:三质体高频筛筛上物中<0.074 mm粒级产率为2.08%,>0.125 mm粒级产率为97.26%,筛下物中>0.125 mm粒级产率为3.64%,分级效果好,高灰细泥基本全部脱除,粗精煤泥灰分为8.18%。改造后粗精煤泥灰分由10.92%将至8.18%,下降了2.74个百分点,低于精煤产品灰分<9.00%的要求,避免了重介精煤“背灰”。

彭庄选煤厂精煤产率在53%~56%之间,经过对精煤产品中的重选精煤、粗精煤泥和浮选精煤进行数质量平衡计算和精煤筛分试验,重选精煤产率为42%~43%,粗精煤泥为8%~9%,浮选精煤为3%~4%。粗精煤泥灰分降低后,重选精煤灰分提高产率增加,生产实践表明,因重选精煤灰分提高综合精煤产率可提高0.5个百分点。

改造前,弧形筛筛孔为0.3 mm。改造后,三质体高频筛筛缝降低至0.15 mm,相比改造前可有效回收0.15~0.3 mm粒级的粗精煤泥,从表1可知,0.25~0.125 mm粒级产率为14.56%,生产实践表明,因回收粗精煤泥的粒度下限降低,精煤产率增加1个百分点。

5 结语

彭庄煤矿选煤厂采用DZSN3028三质体高频筛对精煤磁尾分级脱泥降灰,取得了较好效果:优化了分选工艺,减少了设备数量,降低了设备维修量;分级后的粗精煤泥灰分达到商品精煤灰分上限<9%的要求,消除高灰细泥对粗精煤泥的灰分污染,避免了重介精煤“背灰”;增加了对偏细粒级粗精煤泥的回收率,增加了商品精煤总产率,创造了良好的经济效益。

采用更高效的选煤设备实现对粗精煤泥的脱泥降灰是选煤的工艺发展趋势,其中三质体高频筛作为高效的粗精煤泥分级脱除高灰细泥的设备,分级粒度下限更低,脱除高灰细泥效果好,设备性能稳定,安装便利,适合选煤厂工艺装备升级,有利于助推选煤厂提高精煤产率,实现对炼焦精煤资源最大化回收,增加企业经济效益。

——有效的抗弓形虫药物靶标