亭南选煤厂煤泥截粗回收工艺优化研究

韩 臻

(1.山东博选矿物资源技术开发有限公司,山东 济宁 272073;2.陕西长武亭南煤业有限责任公司,陕西 长武 713602)

重介选煤工艺产生的煤泥水是个很棘手的问题,浓度低、水量大,需要分选、分级、脱水等多个工艺环节综合解决,煤泥的回收处理成为选煤行业的热点问题。当前煤泥处理设备主要有水介旋流器、弧形筛、浮选设备、角锥池、叠层筛、浮选柱、压滤机、浓缩机等,每种设备都有其技术优势与不足,需根据煤泥特性及现场需求进行合理选择[1]。亭南选煤厂处理能力为5.0 Mt/a,属于大型矿井型重介选煤厂,生产工艺流程为原煤破碎到150 mm以下,150~25 mm浅槽重介分选,生产150~75 mm洗大块和75~25 mm的洗中块,<25 mm采用两产品重介质旋流器分选,粗煤泥采用TBS分选,细煤泥浓缩压滤,主导产品为优质动力煤。在原煤泥处理环节,该厂采用水介旋流器组(处理量为1 200 m3/h左右,截粗粒级为<0.25 mm,煤泥入料浓度在160 g/L左右),仅对底流进行弧形筛截粗回收,而溢流直接(浓缩+压滤)形成煤泥产品,没有解决溢流跑粗问题。生产中,水介旋流器底流经弧形筛、离心机脱水,作为中煤产品回收;溢流先经过浓缩机浓缩,再由压滤机脱水形成煤泥产品(湿煤泥或细煤泥)。但实际生产中,水介旋流器溢流有“跑粗”现象,不仅影响浓缩池的工作效率,而且粗颗粒多是低灰优质煤,还造成资源浪费。在煤泥量增大时,该厂煤泥产量也会增大,约占原煤的10%以上,每小时就有上百吨煤泥产出,其中低灰粗颗粒产量就更明显,本应属于精煤产品,却随煤泥售出,影响经济效益。由于煤泥储装运销成本都比较高,加上国家环评政策越来越严,因此煤泥截粗是急需解决的课题。

1 煤质特性分析

根据GB/T 5751—2009《中国煤炭分类》规定,亭南矿井原煤属于低灰、低硫、低磷、含油、中高挥发分、中等软化温度灰、高热值不黏煤,是一种优质动力煤。煤的视密度变化在1.25~1.43 g/cm3之间,平均值为1.36 g/cm3,真密度变化在1.14~1.50 g/cm3之间,平均值为1.47 g/cm3,煤层硬度普氏系数为1.95,属于中硬度煤。通过大筛分试验来分析亭南选煤厂煤质特性,结果见表1。

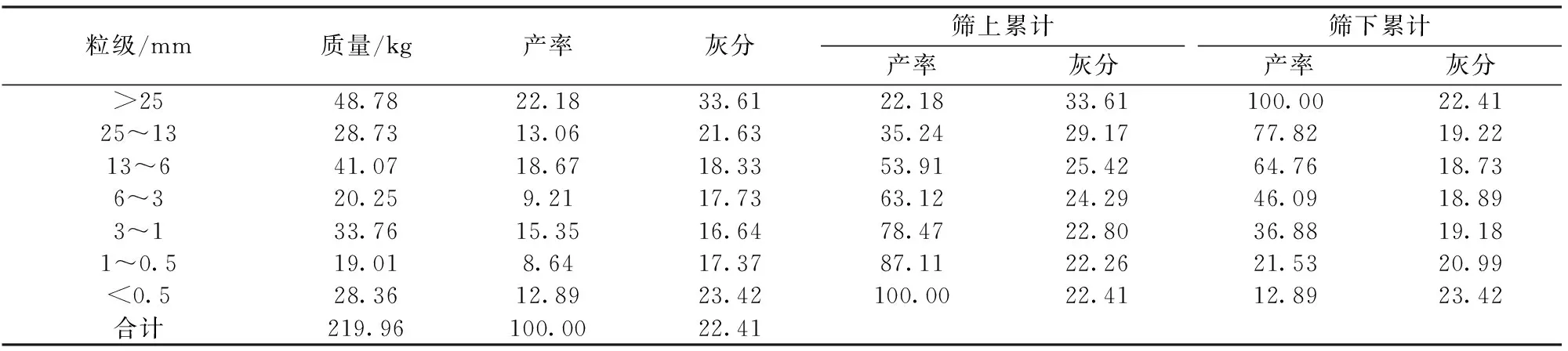

表1 亭南选煤厂原煤大筛分试验结果Table 1 Raw coal screening analysis %

由表1可以看出: >25 mm粒级产率为22.18%,灰分为33.61%,比原煤灰分高,说明矸石较硬,大块中存在大量的可见矸;原煤各粒级灰分随着粒度的减小,整体呈降低趋势,说明煤和矸石存在硬度差异,但<0.5 mm粒级灰分有所提升,说明矸石略有有泥化现象;<1.0 mm粒级含量占全样的21.53%,总煤泥量较大。

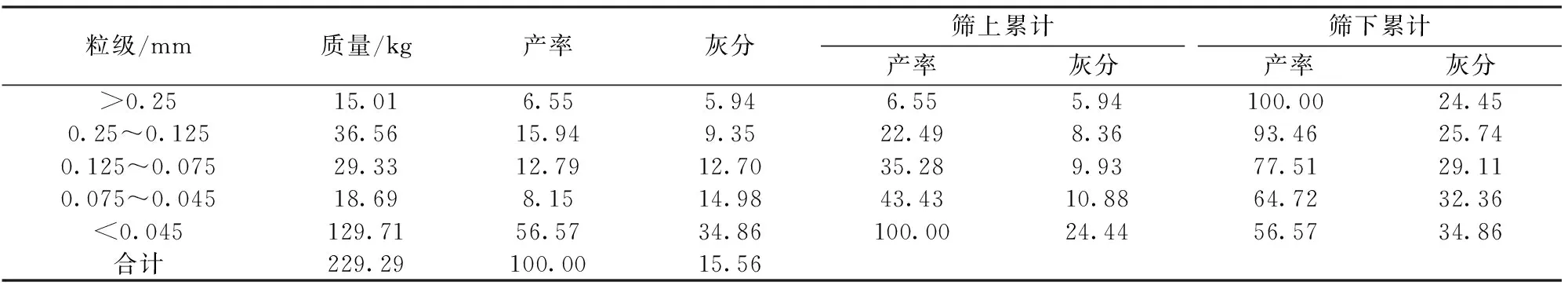

亭南选煤厂煤泥采用水介旋流器进行分选处理,水介旋流器底流和溢流筛分试验数据分别见表2和表3。

表2 亭南选煤厂水介旋流器底流筛分试验结果Table 2 Hydrocyclone underflow size analysis %

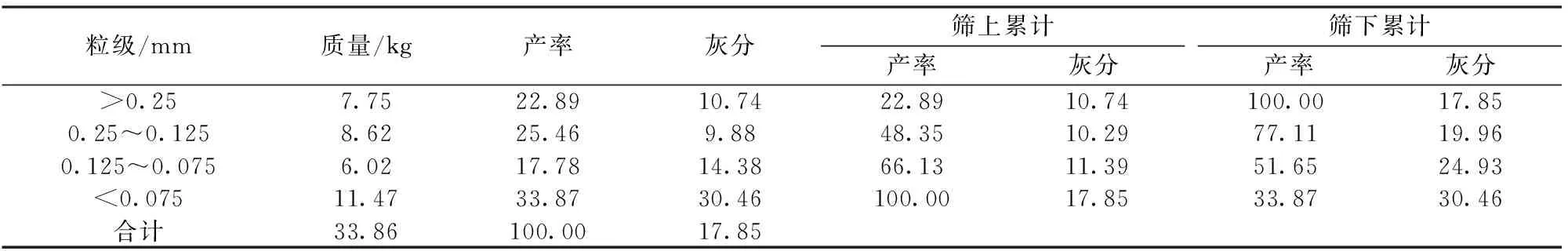

表3 亭南选煤厂水介旋流器溢流筛分试验结果Table 3 Hydrocyclone overflow size analysis %

由表2可以看出: 主导粒级为1~0.5 mm,产率为37.93%; >0.25 mm粒级粗煤泥占比较高,产率达到86.37%; 随着煤泥粒度的降低,煤泥灰分逐级递增,1 mm以上煤泥灰分为12.16%,<0.075 mm粒级细泥灰分达到74.18%;水介旋流器截粗粒度为0.25 mm,则>0.25 mm粒级粗煤泥灰分为14.17%,<0.25mm粒级细煤泥灰分为52.13%。

由表3可以看出:>0.25 mm粒级粗煤泥含量为22.89%,水介旋流器溢流跑粗明显;随着粒度逐渐变小,灰分逐渐增高。

试验还发现,水介旋流器溢流中>0.25 mm粒级物料含量较多,并且灰分较低,问题根源在于溢流量非常大、浓度非常低。水介旋流器底流口为140 mm(可选150 mm或130 mm),溢流口为280 mm,入料泵额定流量为1 500 m3/h(结构设计目的是底流>0.25 mm粒级含量最高,占总煤泥量50%以上)。正常情况下在1 300 m3/h左右时,经验测算底流与溢流为1∶4的关系,溢流量为1 040 m3/h,低流量为260 m3/h。因此,可采取同底流工艺一样的截粗回收方式,达到降低细煤泥排放量的目的。

经过深入研究旋流器、弧形筛工作原理及功能特性,通过改变设备工况条件,挖掘设备潜能,发挥设备各自优势,形成一套搭配优良的煤泥截粗工艺,最终达到高精度高效率回收>0.25 mm粒级煤泥的目的。

2 水介旋流器组

2.1 水介旋流器分选原理

水介旋流器工作原理是通过增加离心力提高沉降效率,属于按密度分选设备。由于煤泥组分特性比较复杂,不仅粒度多样而成份也比较多样,不是单一的煤,其中泥岩较多。通常认为颗粒大的重量就大,而忽视物质成份。煤的特性是煤质与灰分成反向关系,而灰分与密度成正向关系。煤泥成分颗粒小,沉降速度慢,需增加离心沉降提高分选效率。煤泥水沿切线方向进入水介旋流器,形成内外双螺旋结构模型,粗重颗粒物质被抛向器壁并形成外螺旋流体自上而下,从底流口排出;细轻颗粒物质跟随内旋流体自下而上从溢流口排出,从而达到分离分级目的[2]。

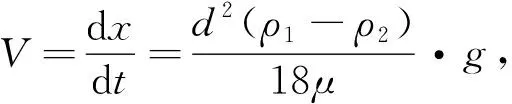

利用离心分离技术分析水介旋流器的工作过程,假设颗粒可近似直径(d)的球形粒子作半径(r)匀速圆周运动,将速度下沉运动方向分解为切线速度(离心沉降速度V1)和径向速度(V2,下沉径向外运动不参与沉降分析),粒子密度(ρ1)及流体密度(ρ2)达到运动平衡,受到惯性离心力、向心力、阻力三力必然平衡,由此可得出公式[3]:

式中:μ为流体介质黏度,Pa·s;g为重力加速度,m/s2;ω为粒子角速度,rad/s;t为变化时间,s;x为位移变化量,m。

该公式表明,运动颗粒在做圆周运动时,离心速度与粒径平方、密度差成正比,与流体的黏度成反比。单独从粒度大小来看,大粒度颗粒应沿径向外向下呈密集性梯度分布。

2.2 产生溢流跑粗的根本原因

旋流器的锥体结构使其产生浓缩功能,由上到下浓度梯度逐级增大,底流口处最大。正常情况下,煤泥密度为1.05~1.10 g/cm3,浓缩后的密度超过1.20~1.30 g/cm3。从煤质特性得知,煤的密度为1.14~1.50 g/cm3,公式中的密度差会出现正、负值[3-4],说明颗粒在运动过程中出现有换向现象,只要密度差正负反转,运动颗粒必然会调转运动方向,本来沿向下方向运动,突然反向上运动,这是水介旋流器溢流跑粗的根本原因。颗粒在流体中的运动速度不同,存在螺旋剪切湍流运动,且浓度越高这种运动越严重,使部分轻质粗颗粒更易于改变运动轨迹,浓度高是粗颗粒进入内螺旋流体中上浮的重要原因之一,一般应控制在16%以内[5]。

2.3 影响旋流器分选精度的因素

水介旋流器作为煤泥分选设备,从分选原理来看,对粒度分选没有可控条件,这是溢流跑粗的主因,除此之处还存有以下干扰因素:

(1)旋流器结构参数对旋流器分选效率起决定性作用,要严格设计并满足生产要求。

(2)定期检查设备磨损程度,特别是底流口最容易遭受磨损,对分选密度也比较敏感。

(3)入料压力、入料浓度、入料黏度及系统稳定性等对会分选精度及效率产生不同程度的影响。

上述干扰因素在生产过程中只能降低,却无法根治[6]。

3 弧形筛功能特点

3.1 弧形筛种类及工作原理

弧形筛按照给料方式分为两种:一种是无压力给料的自流式弧形筛;另一种是压力给料的压力弧形筛。筛条为梯形筛条,与物料运动方向垂直。筛条一般由不锈钢制作,也有使用尼龙制作,切边锋利,脱泥效果佳[7-8]。

当料浆以一定速度沿切线方向给至筛面上,在离心力、重力和摩擦力的作用下,使料浆紧贴着筛面运动,物料层由一根筛条流到另一根筛条,因筛条的边棱对物料层产生切割作用,所以便有一部分水和细粒被分离,在离心力作用下,经筛缝排出,成为筛下产品;未被切割的这部分物料层,在筛面上流过,成为筛上产品,筛条边棱锋利程度决定脱水分级效果[9]。每根筛条切下的流体厚度,一般为缝隙宽度的1/2~1/4,筛下产物中的最大颗粒约为筛缝的1/2。基于这个原因,亭南选煤厂煤泥分级粒度为0.25 mm,故选用筛缝尺寸为0.35 mm、曲率半径为2 m、弧角为45°自流式弧形筛,以满足离心机的入料要求[10]。

3.2 弧形筛特点

弧形筛具有筛分脱水的特点,最大的特点是泄水能力大。由于弧形筛结构简单,分级精度高,产品粒度均匀,单位面积处理量可达振动筛的10~50倍,而水介旋流器溢流量为1 000 m3/h,为此通过分析测算,需采取多级脱水浓缩才能回收其中粗颗粒[11]。

弧形筛工作条件比较容易达到要求,入料具备一定的速度,方向沿弧切线给入。为此设计了截粗装置专门用来安装弧形筛。弧形筛入料方式如图1所示。

图1 弧形筛入料方式

弧形筛箱体设计必须满足弧形筛的要求,该箱体采取密封设计,保证出料有一定压力,为下一级脱水提供足够的初始速度。由于来料管路至上而下为5 m高度,且有足够压力和初始速度沿入料口切入弧形筛。截粗装置主脱水箱内置两块垂直入料弧形筛,来自预脱水箱的溢流,并达到较好的泄水效果[5]。弧形筛入料箱示意图如图2所示。

图2 弧形筛入料箱示意图

3.3 弧形筛脱水能力测算

弧形筛采用曲率半径为2 000 mm,角度为45°的筛面,筛面宽度为1 500 mm,因此,弧形筛有效筛分面积为1.57×1.5=2.355 m2,三块弧形筛面积为3×2.355=7.065 m2。

弧形筛的处理能力按经验公式:

Q=160×F×u×K,

式中:Q为弧形筛的处理能力,t/h;F为弧形筛的有效筛网面积,7.065 m2;u为矿浆的给入速度,2.5 m/s;K为脱水系数,取0.4(K=0.3~0.4)[12-13]。

Q=160×7.065×2.5×0.4=1 130.4 t/h,煤泥密度为1.1 g/cm3,折算成体积量为1 027 m3/h左右,能满足水介旋流器溢流量的处理能力。弧形筛脱水效率一般在60%~80%范围内,由于处理量超出弧形筛筛面容量,取60%计算,三块弧形筛每小时可脱去616 m3煤泥。根据表3,水介旋流器溢流产物中>0.25 mm粒级的物料含量为22.89%,经过脱水浓缩,浓度提高到57%[14]。

4 煤泥截粗工艺流程

4.1 改造后细煤泥特性

煤泥水经过水介旋流器一级分选后,浓缩的底流经过两组弧形筛筛分脱水,再经煤泥离心机终级脱水形成低水分的中煤产品;溢流经过改造后的截粗装置(截流量70%),充分发挥弧形筛的工作效力,解决了处理量大而浓度低的难题,经过弧形筛筛分脱水后,使筛上粗颗粒煤泥浓度得到提高,达到满足煤泥离心机的条件,经煤泥离心机脱水成为精煤产品。试验结果见表4。由表4可以看出:>0.25 mm粒级含量明显下降,筛上物含量仅为没有截流前的三分之一,截粗率达到三分之二,达到了预期效果。

表4 截粗后煤泥筛分试验结果Table 4 Coal slime size analysis after recovery of coarser sizes %

4.2 煤泥截粗工艺

经过理论分析,设计了煤泥截粗回收工艺,煤泥截粗工艺原理流程如图3所示。图3中虚线部分为改造环节,该工艺中水介旋流器组共分三组,通过调节达到满足处理量的要求;采用两并两串底流弧形筛组进行筛分脱水,解决底流夹细的问题;采取水平有压三并联弧形筛解决了溢流跑粗的问题。

图3 煤泥截粗工艺原则流程

5 结语

实践证明,水介旋流器与弧形筛搭配组合是煤泥截粗的有效路径,能最大程度地减少煤泥量的排放,提高粗煤泥回收量。在没有粗颗粒的影响下,浓缩池的工作效率得到了提高,絮凝剂的聚合效果得到了改善。弧形筛与水介旋流器都属于无运动部件设备,自制组装方便,特别是弧形筛组和旋流器组,应用灵活,适应性强,可根据需要改变组数,满足不同煤泥截粗工艺的需要。