纳林河二号选煤厂工艺设计特点分析

齐小豆,包永红,赵乐田

(1.陕西煤化选煤技术有限公司,陕西 西安 710100;2.中煤西安设计工程有限责任公司,陕西 西安 710054;3.乌审旗蒙大矿业有限责任公司,内蒙古 鄂尔多斯 017399)

纳林河二号选煤厂为纳林河二号矿井的配套项目,位于鄂尔多斯市乌审旗纳林河镇,隶属于乌审旗蒙大矿业有限责任公司,设计能力为8.0 Mt/a,属特大型矿井型动力煤选煤厂。200~13 mm粒级块煤采用浅槽重介分选,13~0 mm粒级末原煤先进行6(3)mm脱粉再入选,13~1.5 mm粒级有压两产品重介质旋流器分选,1.5~0.25 mm粒级螺旋分选机分选,煤泥采用加压过滤机和压滤机联合回收流程。设备选择大型先进设备,厂房阶梯型布置、系统分区清晰、中间转载环节少、煤流简洁、顺畅,便于生产管理。目前选煤厂已建成投产,运行效果好,给企业带来较高的经济收益[1-2]。该厂的建设对同类型选煤厂的设计与建设具有一定的借鉴[3-6]。

1 煤质特征

纳林河二号矿井采煤方法为综合机械化开采方法,主采3-1煤层,该煤层结构简单,一般不含夹矸。选煤厂工艺设计煤质资料依据现场提供的《纳林河选煤厂筛分浮沉试验报告表》,所取煤样为生产原煤,具有较强的代表性。

1.1 原煤筛分试验

原煤筛分试验结果见表1。

表1 原煤筛分试验结果Table 1 Raw coal screen analysis %

由表1可知:

(1)>50 mm粒级的灰分为30.07%,远高于原煤灰分19.75%,说明块煤中含有较多的矸石,可以通过块煤洗选加工,实现排矸降灰,优化产品煤质。

(2)50~0.5 mm粒级组成比较均匀,各粒级占比在10%~18%之间;随着粒度级的减小,各粒级灰分逐渐减小,这也说明矸石大部分存在于块煤中。

(3)原生煤泥的灰分为22.85%,比原煤灰分高约3.10%,说明煤质具有一定的泥化倾向,在工艺设计及设备选型中应给予重视。

1.2 浮沉试验

200~13、13~0.5 mm粒级的原煤浮沉试验结果见表2。

由表2可知:

(1)浮沉组成均呈“两头大,中间小”的分布规律,中间产物较少,分选难度不大。

(2)<1.4 g/cm3密度级的含量较高,200~13 mm粒级块煤为63.01%,灰分为4.92%;13~0.5 mm粒级末煤为77.60%,灰分为4.58%,说明理论上可获得优质的低灰精煤,且回收率高。

(3)>1.8 g/cm3密度级产率较高,200~13 mm粒级为21.67%,灰分为75.83%;13~0.5 mm为10.88%,灰分为79.87%,说明矸石纯度较高。

表2 200~13、13~0.5 mm粒级原煤浮沉试验结果Table 2 Float-and-sink analysis data of the 200~13 and 13~0.5 mm raw coal %

2 产品结构

结合地勘报告,纳林河二号矿井原煤以不黏煤为主,长焰煤及弱黏煤次之,具有低灰分、低水分、中高挥发分、中高硫分、高热值-特高热值、高热稳定性、较低-中等软化温度灰、无黏结性-弱黏结性等特点。纳林河二号选煤厂产品煤主要作为电力、化工和工业动力用煤,其中电力和工业动力用煤主要供周围各电厂使用,化工用煤供中煤远兴能源蒙大工业园区和博大实地化工使用。选煤厂产品结构如下:

洗精煤(<50 mm):Ad<10.50%,Mt<11%,Qnet,ar>25.94 MJ/kg。

混煤:Ad<14%,Mt<14%,Qnet,ar>23.43 MJ/kg。

洗精煤产品可以不破碎,分级成200~80、80~30、30~13 mm三种粒级产品地销。

3 工艺选择

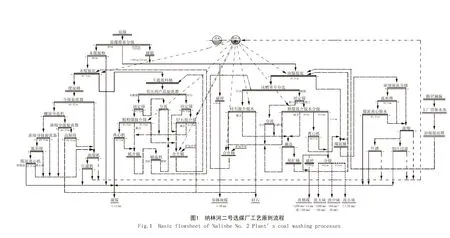

经过综合比选各工艺,纳林河二号选煤厂最终采用200~13 mm粒级块煤浅槽重介分选,13~0 mm粒级末原煤先6(3)mm脱粉再入选,13~1.5 mm粒级有压两产品重介质旋流器分选,1.5~0.25 mm粒级螺旋分选机分选,煤泥采用加压过滤机和压滤机联合回收工艺。该厂工艺原则流程如图1所示。

3.1 原煤准备系统

300~0 mm粒级的原煤进入选前准备作业,准备分级的粒度为200 mm及13 mm,>200 mm粒级破碎后与200~13 mm粒级筛上物混合,200~13 mm粒级块煤进入块煤洗选系统,也可以破碎至50 mm以下作为旁路原煤产品。<13 mm粒级末煤进入末煤洗选系统6 mm脱粉后,13~6 mm粒级末煤进行洗选。

3.2 主选系统

(1)块煤洗选系统:进入主选系统的200~13 mm粒级块原煤先进行φ3 mm脱泥,脱除的<3 mm粒级末煤直接进入煤泥水处理系统;脱泥后的块煤进行浅槽重介分选;分选出的精煤经脱介脱水后既可破碎到<50mm粒级以下的可能性,也可分级成200~80 mm粒级洗大块、80~30 mm 粒级洗中块、30~13 mm 粒级洗小块。

(2)末煤洗选系统:进入末煤洗选系统的13~6 mm粒级末原煤先进行φ1.5 mm脱泥,脱除的<1.5 mm粒级末煤直接进入粗煤泥分选系统中;脱泥后的末煤进行有压两产品旋流器重介分选;分选出的精煤脱介脱水后作为最终末精煤产品。分选出的末矸石产品与浅槽重介分选的块矸石掺混后作为最终矸石产品。

3.3 粗煤泥分选系统

粗煤泥分选部分的入料来自末煤分选系统煤泥桶,<1.5 mm粒级脱泥后的筛下水进入煤泥桶,煤泥经泵打入水力旋流器分级,底流由物料分配箱自流入螺旋分选机实现分选,精煤经分级旋流器、弧形筛脱水后,进入煤泥离心机最终脱水后成为最终精煤的一部分;分级旋流器底流也可以不经过螺旋分选机分选,直接进入弧形筛、离心机脱水后作为最终产品。尾矿经过分级旋流器、高频筛脱水回收后最为最终矸石产品,分级旋流器溢流、弧形筛及高频筛筛下水进入浓缩机。

在此,介质系统及煤泥水系统不再赘述。

4 设备选型

根据工艺原则流程和煤质资料进行生产过程数质量计算,通过流程计算结果,依据GB 50359—2005《煤炭洗选工程设计规范》选取不同生产的不均衡系数,计算后得出设备选型台数[7-10]。主要工艺设备选型见表3。

表3 主要工艺设备选型

5 地面工艺布置

煤流的走向为:矿井原煤经带式输送机运至两个φ30 m的原煤仓内,原煤仓总容量为6万t,原煤经仓下带式输送机运至准备车间,在准备车间进行筛分破碎处理后的块、末原煤分别由两条带式输送机运至主厂房,块煤进行洗选加工后运至产品仓,末煤与洗选后的洗末煤及煤泥混合后也运至产品仓,产品仓为4个φ30 m的圆筒仓,总容量为10万t,其中两个为<13 mm粒级末煤仓,一个为块精煤仓,一个为<50 mm粒级化工用洗精煤仓。仓下设两条(带宽为2 000 mm)带式输送机运至产品仓转载点,通过火车装车站装车外运,也可以通过带式输送机运至蒙大化工园区。另外,产品煤也考虑了地销的可能性,块精煤也可以不破碎,由带式输送机运至块煤地销仓,在仓上设分级或者通过仓上的转载带式输送机运至产品仓中。块煤地销仓为3个φ12 m的圆筒仓,分别储存200~80 mm粒级洗大块、80~30 mm粒级洗中块及30~13 mm粒级洗小块精煤,同时设1个φ12 m的圆筒仓储存矸石。

6 设计特点

(1)市场分析透彻,产品结构合理。纳林河二号选煤厂产品煤主要作为电力、化工和工业动力用煤,其中电力和工业动力用煤主要供周围各电厂使用,化工用煤供中煤远兴能源蒙大工业园区和博大实地化工使用。

设计考虑了单独的化工用煤销售及产品煤铁路外运销售通道,另外还设计了地销分级块煤的可能性[11]。

(2)工艺设备选型先进、可靠、高效,经济合理。各设备选型以技术先进、可靠、高效,经济合理,满足工艺要求为原则[12-15],采用了独特的三段式过滤工艺的空气式穿流压滤机,保证煤泥滤饼吹干有效,滤饼水分稳定在20%左右,比快开式压滤机滤饼水分降低了8%~10%。

(3)工艺总平面布置紧凑,占地面积小。工艺总平面结合地形地貌、工程地址及气候风向等,土石方工程量小,地基处理费用低,生产及生活环境优;中间转载环节少,煤流简洁、顺畅;布置紧凑,占地面积小,并为后期发展留有适当余地。

(4)充分体现了节能、环保的设计理念。设计尽量利用地形,减少物料提升高度和中转环节来降低能耗;在煤泥水处理系统中,利用加压过滤机和隔膜压滤机回收煤泥,实现煤泥厂内回收、洗水闭路循环;煤泥与螺旋矸石掺混后供低热值电厂,矸石考虑综合利用;原煤和产品采用封闭储存,保证堆存过程的环保性。

7 结语

纳林河二号选煤厂煤质资料采用合理,选煤工艺可靠,设备选型先进,工艺布置灵活。自投产以来,块煤系统吨原煤介耗稳定在0.6 kg/t左右,末煤系统吨原煤介耗稳定在1.05 kg/t左右,产品煤硫分降低到了1.5%以下,矸石灰分在75%以上,其余各项指标均满足设计要求,并达到国内先进水平,取得了良好的经济效益和社会效益。该厂在蒙陕地区脱粉入选工艺的试行者,在煤炭市场下行及国家环保要求的日益严格的环境下,通过脱粉降低入选下限、减少产品煤硫分,对提高产品的竞争力和煤质适应性取得了成功的尝试,稳定了产品煤煤质,确保化工用户,并且增加了市场竞争力。在该地区后续选煤厂设计中,可考虑降低浅槽重介入选下限,并预留末煤洗选的可能性。