临涣选煤厂精煤产品水分和灰分特性的研究

王 坡,陈帮金,沈 亮

(1.淮北矿业股份有限公司 临涣选煤厂,安徽 淮北 235141;2.安徽理工大学,安徽 淮南 232001)

煤炭是主要的化石燃料,为全世界提供了约 42%的电力。在 2050 年前,煤炭仍将在能源结构中占据主导地位[1]。煤炭中含有矸石、硫等杂质,不仅影响煤炭在电厂和工业的利用效率,且燃烧后还会排放大量烟尘和 SO2等污染物。因此,采用洁净煤技术提高煤炭加工、转化、燃烧效率和减少污染至关重要,其中洗选加工为源头技术。同时,煤炭洗选加工工艺主要为重介选、跳汰选和浮选,且这三种工艺的分选介质多为水或水的混合物,通常情况每洗选1 t 原煤需用 3~5 m3水[2],进而导致选后产品的高效脱水成为需要关注的问题。因此,精煤产品脱水降灰已成为迫切需要解决的问题。

淮北矿业股份有限公司临涣选煤厂年入选原煤1 750万t,主要入选周边临涣、许疃、杨柳、孙疃等十余座矿井的原煤,精煤产品主要为焦煤、1/3焦煤和肥煤等炼焦煤产品[3-5]。该厂精煤产品由三部分组成:无压三产品重介质旋流器+卧式振动离心脱水机回收的块精煤,弧形筛+立式煤泥离心脱水机回收的粗精煤以及机械搅拌式浮选机+加压过滤机回收的浮选精煤[6-8]。近年来,随着井下煤质的不断变化,入选原煤的性质也在不断变化,导致最终总精煤的水分和灰分经常出现超标现象[9-10]。而精煤水分是评价炼焦煤选煤厂产品质量的一个重要指标,一方面水分过高会导致下游炼焦过程中生产的焦炭强度降低、结焦时间增加,导致焦炭产量下降;另一方面水分过高会导致冬季煤炭卸车困难[11]。为了降低精煤产品的水分,近年来国内各选煤厂开展了大量的试验研究,并取得了一定的成效[12-14]。然而,各选煤厂采取的技术方法,往往只是针对各厂特定的工艺条件,并通过特定的方法实现的,最终的试验结果尚缺乏理论指导作用和深入分析[15-16]。相同工艺下,入选不同质量的原煤会得到不同水分和灰分含量的精煤,则精煤的水分和灰分特性与入选原煤之间必然存在联系。研究精煤的水分和灰分来源,分析入选原煤中各个煤种对总精煤水分和灰分的贡献率,可以为原煤的配煤入选提供理论指导,为降低总精煤水分和灰分提供新的思路。因此,为了准确找出导致总精煤水分和灰分偏高的原因,为后续精煤产品的降水降灰提供数据支撑,分别测量了单煤种入选时的块精煤、粗精煤和浮选精煤的水分、灰分数据,并利用现代仪器分析技术获取了煤样的表面性质,从微观层面进行理论分析。

1 试验材料

试验样品采自淮北市临涣选煤厂西区,以临涣焦煤或许疃肥煤单独入选时,正常生产30 min后,开始采集样品。采取煤流全断面或等间距点,且所有采样点尽量保持同一时间采样,样品采集后及时装入带有塑料内胆的编织袋中,防止水分丢失。分别采集卧式振动离心脱水机、立式煤泥离心脱水机和加压过滤机的排料,作为试验样品。

2 试验装置和方法

2.1 块精煤和粗精煤水分的测量

为了精准定位临涣选煤厂总精煤水分的组成和来源特性,从而为降低精煤水分找寻新的思路。试验分别测量了各个样品的外在水分和内在水分指标。块精煤和粗精煤样品的水分(外在水分和内在水分)依据GB/T 211—2017《煤中全水分的测定方法》规定进行测量。计算公式如下:

(1)

(2)

(3)

式中:Mf为试样的外在水分,%;m1为试样干燥后的质量损失,g;m为试样的初始质量,g;Minh为试样的内在水分,%;m2为称取的试样质量,g;m3为试样干燥后的质量损失,g ;Mt为试样的全水分,%。

取样品500 g放置于温度为40 ℃的烘箱中,连续干燥1 h,待质量稳定后,按照式(1)计算出外在水分。将测试完的样品破碎至<3 mm,并称取10 g放置于称量瓶中,在温度为110 ℃的烘箱中干燥1.5 h,然后取出放入干燥器中,待质量稳定后,按照式(2)计算出内在水分。最后,根据式(3)计算出样品的全水分。

2.2 浮选精煤水分的测量

采用热重(TG)分析法来获得浮选精煤的水分数据,试验使用仪器为美国TA公司生产的TGA-55热重分析仪。每次试验准确称取1 g煤泥样品,放入坩埚中,在氮气氛围下进行升温。温控条件为:起始温度为室温,每分钟升温2 ℃,最终温度为200 ℃。

2.3 浮选精煤比表面积和孔隙特性测量

精煤颗粒的比表面积和孔隙性质对水分子在其表面的赋存状态有重要的影响,因此,需要准确了解试验样品的比表面积和孔隙特性。试验采用北京金埃普公司生产的V-sorb 2800P型比表面积及孔径分析仪,来获取浮选精煤的比表面积和孔隙特性,判断煤泥中的水分赋存状态。每次试验称取干燥后的样品0.5 g。仪器测量范围为:比表面积≥0.000 5 m2/g;孔径范围在3.5~4 000 Å。最小相对压力(P/P0)为4×10-5;极限真空度为1×10-9;压力分辨率为1.6×10-4torr。

2.4 矿物组成及形貌分析

煤样中含有的微细脉石矿物,亲水性较强,并且容易在煤颗粒表面产生罩盖吸附,从而导致精煤的水分和灰分升高,因此,必须弄清精煤中微细脉石矿物的组成。试验采用日本岛津公司生产的Labx XRD-6000X射线衍射仪对试样进行分析。测试条件为:Cu靶K辐射X射线管电压设为35 kV,X射线管电流设为30 mA;扫描角度在5°~80°之间,连续扫描速度为2°/min;采样间隔为0.02°。

为了判断出脉石矿物在精煤中的存在形式,试验采用日本Hitachi公司生产的FlexSEM1000扫描电子显微镜(SEM)在低真空状态下观察了样品颗粒的表观形貌,结合XRD和SEM分析结果,判断出脉石矿物与精煤颗粒的结合状态。将待测样品固定于载物台上,然后将其表面未黏附的物质去除,在表面留一层均匀的待测样品,经过喷金处理后,得到不同放大倍数下煤样的SEM图像。

3 结果与讨论

3.1 水分和灰分测试结果

图1为临涣焦煤和许疃肥煤浮选精煤的热重分析结果,其中TG曲线为煤样的失重量与加热温度之间的关系,DTG曲线为煤样的失重速率与加热温度之间的关系。

图1 临涣焦煤和许疃肥煤浮选精煤的热重分析结果

从图1可以看出,两种煤样的TG曲线均存在一个拐点和一个最大失重率,拐点处的失重率对应于煤样的外在水分,最大失重率代表煤样的全水分。在升温初始阶段,临涣煤的失重速率最低,达到最大失重率时的温度最高,表明临涣浮选精煤的脱水难度要高于许疃肥煤,并且临涣浮选精煤脱水困难也可能是由于其比表面积和孔隙率较高所导致的。此外,当煤颗粒表面的亲水官能团较多时,会强化颗粒表面与水分子间的相互作用,形成较厚的水化膜,进而导致浮选精煤水分偏高。

从热重结果中可以发现,两种浮选精煤的热重曲线由两个阶段组成:第一阶段失重水分较高,对应于其外在水分;第二阶段失重水分较低,对应于其内在水分。由于试验煤样的质量仅仅为0.5 g,当加热温度到达80 ℃左右时,两种浮选精煤的水分已完全蒸发。

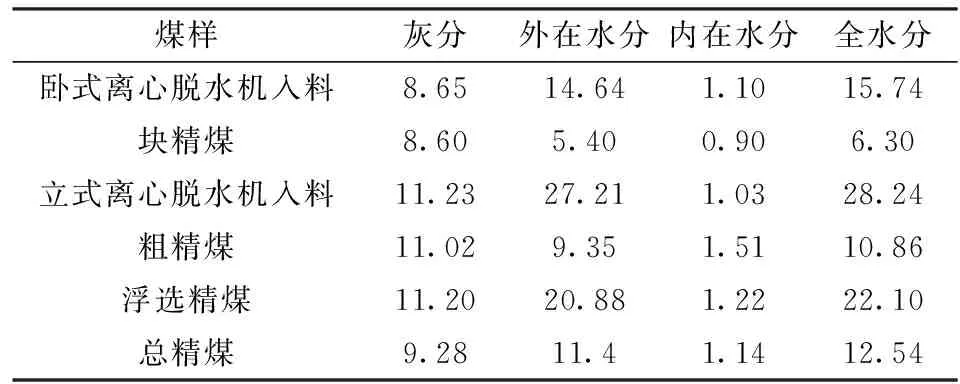

结合图1(a)中浮选精煤水分数据,测出临涣焦煤的水分和灰分,测试结果见表1。由表1可知,从灰分方面来看,块精煤的灰分为8.60%,粗精煤的灰分为11.02%,浮选精煤的灰分为11.20%,总精煤灰分为9.28%,根据现场生产经验数据,块精煤、浮选精煤和粗精煤的比例约为6∶3∶1,计算可得总精煤灰分约为9.62%,表明本次采样数据较为准确。研究表明以目前生产系统单独入选临涣焦煤,可以获得较低的总精煤灰分。

表1 临涣焦煤的水分和灰分测试结果Table 1 Tested moisture and ash data of Linhuan coking coal %

从水分方面来看,卧式离心脱水机入料的总水分为15.74%,块精煤的总水分为6.3%,其中外在水分为5.4%,内在水分为0.9%,块精煤的水分较低,降低块精煤水分的难度较大。以目前系统单独入选临涣焦煤,得到总精煤水分超过12%,临涣焦煤的内在水分在2%以下,浮选精煤水分在22.10%,因此后期可以尝试降低浮选精煤水分或者与其他煤种配洗来降低总精煤的水分。

结合图1(b)中浮选精煤水分数据,测出许疃肥煤的水分和灰分,测试结果见表2。

表2 许疃肥煤的水分和灰分测试结果

由表2可知,许疃肥煤单独入选时可以得到水分和灰分均<10%的总精煤。通过对比许疃肥煤与临涣焦煤可以看出,许疃肥煤的浮选精煤水分仅为15.07%,总精煤水分为8.39%,远低于临涣焦煤,因此可以考虑将临涣焦煤与许疃肥煤混合入选,以达到降低总精煤水分。

3.2 煤样的孔隙特性研究

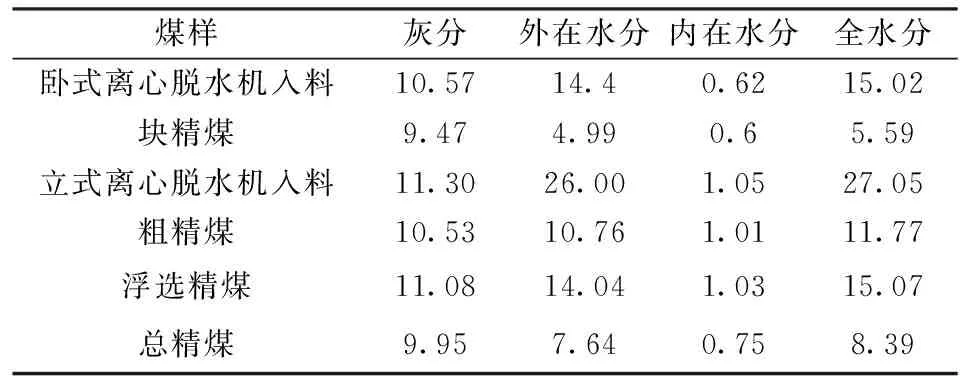

临涣焦煤和许疃肥煤样的孔隙分布测试结果如图2所示。

图2 孔隙分布测试结果

由图2可知,两种煤样均含有丰富的孔隙结构,且孔径主要在1~10 nm之间。

BET和孔隙分析结果见表3。

表3 BET和孔隙分析结果

由表3可知,临涣焦煤样的比表面积、孔体积和平均孔径均显著大于许疃肥煤样。比表面积和孔体积越大,则煤颗粒对水分子的吸附能力越强,煤颗粒表面形成的水化膜越稳定,脱水越困难,最终导致精煤的水分越高[17]。位于煤颗粒孔隙内部的水分子属于煤样的内在水分。由于水分子在孔隙中受到煤分子的作用更强烈,水分子难以移动,在加压过滤脱水时,这部分水分子难以被脱除。此外,孔隙中的水分子还会对煤颗粒表面水分子的存在形式产生影响,对煤颗粒表面水分的脱除产生不利的影响。在脱水过程中,孔隙中的水分子向“爪子”一样牢牢地抓住颗粒表面的水分子,使表面水分子的移动性大大降低,从而导致浮选精煤水分较高。在配煤入选时,需要有意识的避免将孔隙率较高的煤样混合入选,从而避免浮选精煤水分过高。此外,从图1还可以看出,许疃肥煤浮选精煤失重曲线的拐点明显低于临涣焦煤浮选精煤,说明许疃肥煤浮选精煤更容易脱水。因此,临涣焦煤精煤的水分高于许疃肥煤精煤,与前面测试结果一致。如果想进一步降低浮选精煤的水分,可以考虑增加过滤压力,将孔隙中和表面吸附的水分部分脱除,或者通过添加助滤剂降低颗粒表面水化膜的稳定性。

3.3 XRD和SEM测试结果分析

从临涣焦煤和许疃肥煤精煤产品的灰分测试结果中可以看出,粗精煤和浮选精煤的灰分高于块精煤。因此,对粗精煤和浮选精煤的成分和形貌进行了分析。

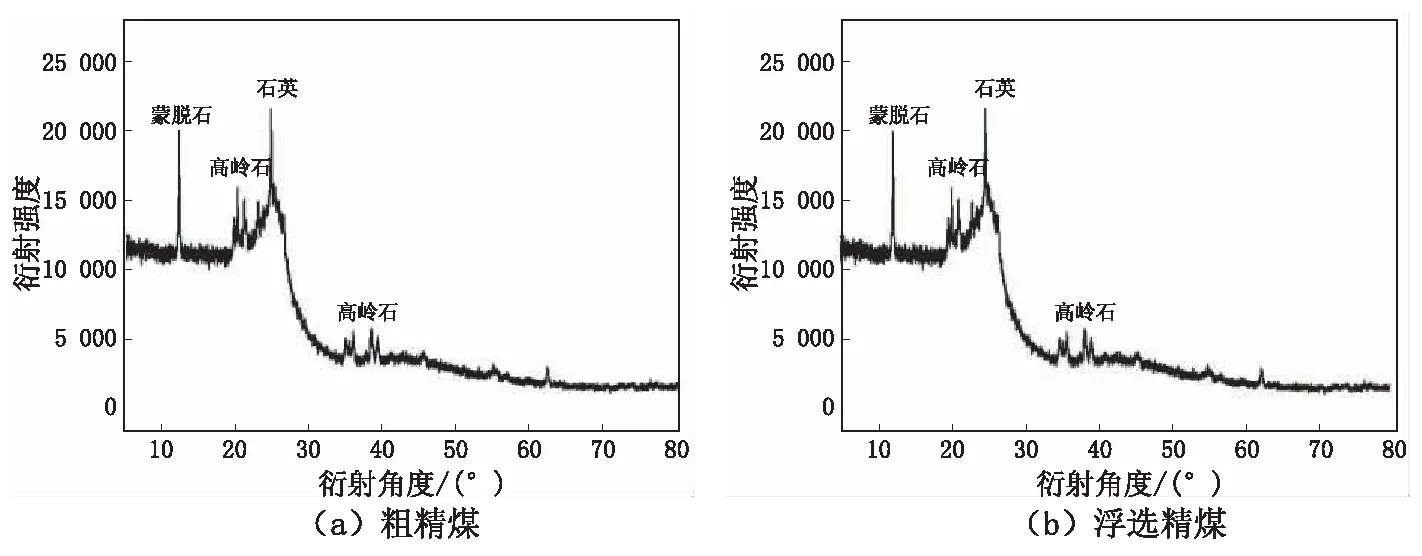

图3为临涣焦煤粗精煤和浮选精煤的XRD图谱。从图3中可以看出,粗精煤和浮选精煤中的主要脉石矿物为高岭石、石英和蒙脱石。

图3 临涣焦煤粗精煤和浮选精煤的热重分析结果

为了进一步弄清脉石矿物的存在形式,采用SEM测试分别观察了临涣焦煤粗精煤和浮选精煤的表面形貌特征。SEM测试结果如图4所示。

图4 临涣焦煤粗精煤和浮选精煤的SEM分析结果

从图4中可以看出,粗精煤表面较为平整,没有观察到明显的片状高岭石颗粒,而浮选精煤表面则分布有较多的片状矿物颗粒。结合XRD测试结果可以推断出,粗精煤中的脉石矿物主要是以伴生形式存在于煤颗粒内部,而浮选精煤中的脉石矿物则主要是以细泥罩盖形式分布于煤颗粒的表面。因此,如果想要进一步降低粗精煤的灰分,需要将伴生的脉石矿物与煤颗粒充分解离,可以尝试采用粗精煤破碎磨矿再选的方法;对于浮选精煤来说,煤颗粒与脉石矿物已基本解离,若想进一步降低灰分,则需要考虑加入分散剂或者采用高剪切调浆技术来弱化细泥罩盖现象,强化浮选过程的选择性,从而达到降低浮选精煤灰分的目的。

4 结论

通过对临涣选煤厂两种不同原煤单独入选情况下的各个精煤产品的水分和灰分来源进行测试和分析后,可以得到以下结论:

(1)临涣焦煤和许疃肥煤单独入选时,均可以得到灰分<10%的总精煤产品,但是临涣焦煤单独入选时的精煤产品水分超过12%,生产中应当将两种煤样混合入选,获得水分和灰分均<10%的精煤产品。

(2)BET分析结果表明:浮选精煤的比表面积和孔隙率均较高,因而浮选精煤水分偏高,并且临涣焦煤浮选精煤的比表面积和孔体积显著高于许疃肥煤浮选精煤,从而导致临涣焦煤浮选精煤水分明显高于许疃肥煤浮选精煤。

(3)粗精煤和浮选精煤的XRD和SEM分析结果表明:精煤中的主要脉石矿物为蒙脱石、高岭石和石英,粗精煤中的脉石矿物主要是以伴生形式存在于煤颗粒内部,而浮选精煤中的脉石矿物则主要是以细泥罩盖形式分布于煤颗粒的表面,可以考虑加入分散剂或者采用高剪切调浆技术来弱化细泥罩盖现象,强化浮选过程的选择性,从而达到降低浮选精煤灰分的目的。