复合药剂对煤泥水沉降效果的研究

刘 宸,丁旭光

(乌海能源有限责任公司 五虎山选煤厂,内蒙古 乌海 016040)

煤泥水的沉降过滤是选煤生产的重要环节。生产过程中如何高效处理煤泥水,是实现选煤厂洗水闭路循环的重要条件。针对如何处理好煤泥水的沉降问题,众多学者对多个选煤厂的煤泥水沉降进行了大量深入的研究。

李敏恒等[1]通过试验研究了煤泥水浓度、凝聚剂种类及絮凝剂用量对煤泥水沉降效果的影响,结果表明聚合氯化铝凝聚效果最佳。田军章[2]通过煤泥水混凝沉降试验,探寻出最佳的煤泥水处理方案,结果表明:不同加药方法可以提高沉降效果。肖宁伟等[3]研究得出煤泥水水质硬度低、煤泥颗粒粒度细、黏土矿物质含量高、颗粒表面电负性强是造成煤泥水难以沉降的原因。张东晨等[4]研究了煤泥水处理中絮凝剂的应用类型及特点。聂容春等[5]通过试验研究了适合处理不同煤泥水的聚丙烯酰胺类型, 探讨了不同类型聚丙烯酰胺的絮凝作用机理。此外,还有大量研究[6-8]采用不同沉降研究方法对不同性质的煤泥水进行了研究[9-12],均得出了上述相似结论。

由上述可知,目前大部分针对煤泥水沉降的研究主要集中在高效沉降药剂的挖掘与加药方法的研究等方面,而针对复合沉降药剂研究相对较少。因此,采用试验研究的方法,针对五虎山选煤厂煤泥水浓度高不易沉降的问题,研究了药剂种类、药剂用量对煤泥水沉降效果的影响,以及采用复合沉降药剂后对浮选的影响。

1 入选原煤煤质与生产工艺

取五虎山10#原煤进行筛分试验,筛分级别分为>50、50~25、25~13、13~6、6~3、3~1、1~0.5、<0.5 mm。试验原煤筛分试验结果见表1。

表1 原煤筛分试验结果

由表1可知:10#原煤中>50 mm粒级含量为6.51%,灰分为49.14%,说明10#原煤含矸量较低;在50~25 mm粒级灰分较高,其他各粒级原煤中灰分分布较均匀,<13 mm粒级产率为64.66%,表明原煤中末煤含量高。原煤的平均硫分为4.17%,为高硫原煤,高于国家标准3%,<3 mm粒级的原煤硫分略低于3%,其余粒级硫分均高于3%。<0.5 mm的煤样产率为17.43%,表明原煤中细粒级含量较高。

小筛分试验在实验室的标准套筛上进行,选用的试验筛筛孔孔径分别为:0.5、0.25、0.125、0.075、0.045 mm。将煤泥分为>0.5、0.5~0.25、0.25~0.125、0.125~0.075、0.075~0.045、<0.045 mm 6个粒级。筛分完成后,对各个粒级的煤泥进行称重并测定灰分。五虎山10#原煤小筛分试验结果见表2。

表2 煤泥小筛分试验结果Table 2 Slime coal sieve analysis %

由表2可知:煤泥中<0.045 mm粒级产率最高,0.5~0.25 mm粒级产率次之,0.25~0.045 mm粒度范围内各粒级产率基本一致。随粒级减小,灰分变高在0.5~0.045 mm粒级灰分增加平缓,<0.045 mm粒级灰分剧增,相比于0.074~0.045 mm粒级灰分升高1倍,这表明<0.045 mm煤泥中,富含非可燃体矿物杂质。

针对五虎山选煤厂10#原煤煤岩组分的真相对密度不同,试验选择4个密度的重液进行煤泥小浮沉试验,即1.40、1.50、1.60、1.70 g/cm3,使煤样能够较平均地分布于各个密度级之间。重液采用四氯化碳有机溶液配置而成。10#原煤<0.5 mm粒级煤泥浮沉试验结果见表3。

表3 <0.5 mm煤泥浮沉试验结果Table 3 Float-and-sink data of the <0.5 mm slime %

根据表4绘制10#原煤<0.5mm粒级煤泥可选性曲线如图1所示。

图1 <0.5 mm粒级煤泥可选性曲线

由表3与图1可知,10#原煤<0.5 mm粒级煤泥总灰分为19.85%,当煤泥精煤灰分为10.5%,分选密度为1.62 g/cm3,煤泥精煤理论产率为84.21%,δ±0.1含量扣除沉矸(>2.00 g/cm3)为14.8%,按照GB/T 16417—1996《中国煤炭可选性评定方法》的规定,判定原煤煤泥可选性为中等可选。

五虎山选煤厂属于矿井型炼焦煤选煤厂,入选乌海能源五虎山矿业公司开采的10#原煤,类型为高硫肥煤,生产精煤产品灰分为10.5%。采用原煤不预先脱泥+50~0.5 mm进入无压三产品重介质旋流器分选+<0.5 mm煤泥浮选+煤泥水一次浓缩的联合工艺。根据煤质数据可知五虎山选煤厂的现有工艺可以满足该煤种的生产需要,但由于入选的10#原煤煤泥含量较高,经采样化验得出沉降浓缩机入料浓度为21.66 g/L,灰分为65.3%,采用阴离子型聚丙烯酰胺沉降药剂,循环水浓度高达7.5 g/L,生产过程中煤泥量大,该药剂无法有效沉降,导致循环水浓度高,浮选效果较差,精煤产品灰分高于需求指标,影响企业经济效益。

2 复合药剂介绍

复合型药剂采用的凝聚剂为二烯丙基二甲基氯化铵,絮凝剂为聚丙烯酸钠-聚丙烯酰胺共聚物。

聚丙烯酸钠-聚丙烯酰胺共聚物絮凝剂是一种的水溶性线性高分子聚合物,具有良好的絮凝性,可以降低液体之间的摩擦阻力。聚丙烯酸钠-聚丙烯酰胺共聚物无法改变煤泥水中矿物颗粒与水的作用关系,主要利用压缩双电层的方法来降低煤粒表面电位达到凝聚的效果。絮凝剂根据自身特性将煤泥水中的煤泥颗粒等物质凝聚成絮团,以此达到处理煤泥水中煤泥颗粒的作用。絮凝剂在用于水处理时,不是通过改变颗粒的表面电性,微粒间的电荷力依然存在,因此产生的絮团比较蓬松,同时絮团中间含有较多水分,溢流水中还含有细小的颗粒,但絮凝剂消耗较低。

二烯丙基二甲基氯化铵凝聚剂主要依靠改变煤泥颗粒表面的电荷性质。当处理粒度大、荷电量大的颗粒时,消耗量大,相应成本较高;当处理荷电量小的微细颗粒时,效果较好,得到的上清液和底流物的质量较高。

聚丙烯酸钠-聚丙烯酰胺共聚物絮凝剂和二烯丙基二甲基氯化铵凝聚剂对煤泥沉降所起的作用不同,在煤泥水处理中各有优缺点,二者复合使用不仅可以发挥出二者的优点弥补缺点,同时还可以降低成本,进一步提高煤泥水处理过程中的澄清效果。

3 加药点与药剂比例试验

复合沉降药剂加药点位置与原药剂加药点相同,为沉降浓缩机前部,与浓缩入料混合后一同打入中心入料管,在选煤厂开机生产半小时后进行给药。

药剂比例:正常生产两小时后,取现场生产过程中浓缩池入料,不同时间同一地点取样,间隔1 h取一次样,分4次取完500 mL煤泥水。复合沉降药剂的成分为聚丙烯酸钠-聚丙烯酰胺共聚物絮凝剂(分子量2 000万以上)和二烯丙基二甲基氯化铵凝聚剂,煤泥水浓度为21.7 g/L,取复合沉降药剂中絮凝剂与凝聚剂比例分别为1∶1、2∶1和5∶1,沉降时间为60、40、30 s,分别进行单因素试验,最终得出最佳混合比例为絮凝剂∶凝聚剂=5∶1。

4 沉降效果评价

通过现场生产研究发现,采用聚丙烯酸钠-聚丙烯酰胺共聚物絮凝剂(分子量2000万以上)和二烯丙基二甲基氯化铵凝聚剂复合沉降药剂作为煤泥水沉降药剂与原使用的阴离子型聚丙烯酰胺沉降药剂相比较,可大幅改善五虎山选煤厂浓缩池煤泥水沉降效果。实际生产使用后浓缩池上清液已澄清,符合循环水要求。

经过现场生产实践,对采用复合沉降药剂前后进行对比,两种药剂沉降效果指标对比见表4。

表4 两种沉降药剂沉降效果对比

由表4可知,采用复合沉降药剂作为煤泥水沉降药剂,可大幅提高循环水澄清度,降低煤泥水固体含量,提升全厂循环水利用效率。使用复合沉降药剂后选煤厂单位补充水量为0.085 m3/t,循环水浓度为0.5 g/L,提高两项指标使五虎山选煤厂洗水闭路循环达一级。降低了单位补充水量,从每吨煤补充清水0.10 m3降低到吨煤补水0.085 m3,每入选一吨煤节约0.015 m3用水量,可为选煤厂年节约用水22 500 m3。

5 浮选效果影响

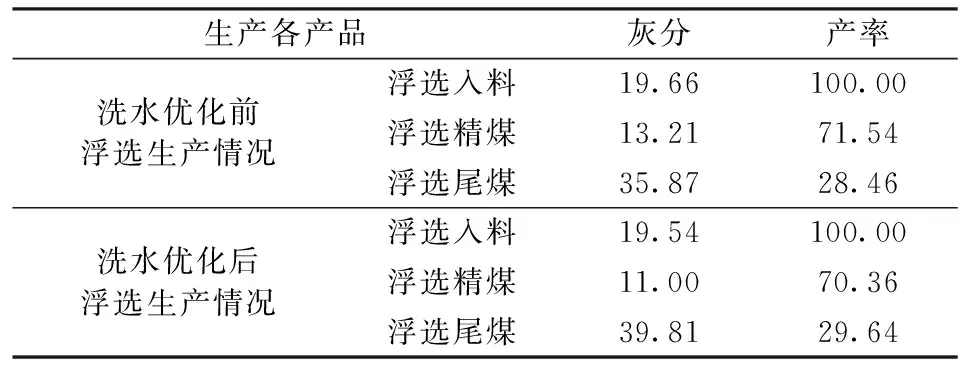

通过改用复合药剂后洗水有了明显的优化,洗水优化后对浮选产生了正面影响。通过采集日常检查数据,并进行综合整理,剔除部分异常数据后,可获得该时间段内,浮选环节实际生产效果平均数据。采用复合沉降药剂优化洗水后其他生产条件不变,浮选效果产生明显提高,浮选效果对比见表5。

表5 复合沉降药剂使用前后浮选效果对比Table 5 Comparison of flotation performances before and after the use of compound agent %

由表5可知,通过使用复合沉降药剂,降低循环水浓度后,浮选精煤灰分由13.21%降低为11.00%,浮选精煤产率从71.54%变为70.36%,产率变化不大。即洗水优化后,在浮选精煤产率基本相同的情况下,浮选精煤灰分可大幅度降低,浮选效果改善明显。

由于洗水优化前浮选精煤灰分高达13.21%,导致生产中不得不降低重介精煤灰分来保证精煤产品(10.5%)的灰分指标,降低重介精煤灰分导致精煤产率损失1.7个百分点。洗水优化后降低浮选精煤灰分为11%,且浮选精煤产率基本不变,可提高重介精煤的灰分,在保证产品质量的前提下,精煤产率可提高1.7个百分点。

6 结语

聚丙烯酸钠-聚丙烯酰胺共聚物絮凝剂(分子量2 000万以上)154.52 g/t与二烯丙基二甲基氯化铵凝聚剂30.16 g/t是复合沉降药剂最佳配比浓度,可提高煤泥水沉降效果,使循环水浓度达到0.5 g/L,从而可大幅提高循环水澄清度,降低煤泥水固体含量,提升全厂循环水利用效率,选煤厂单位补充水量降为0.085 m3/t。

通过使用复合沉降药剂,降低循环水浓度后,浮选精煤灰分由13.21%降低为11.00%,且浮选精煤产率变化不大。即优化后,浮选精煤产率大致相同的情况下,浮选精煤灰分可大幅度降低,浮选效果改善明显,精煤产品产率可提高1.7个百分点。