粉煤灰磁珠精细化分级试验研究

王 欣,展仁礼,朱 培,李亚航,陈天星,巨建涛,张晓民

(1.甘肃酒钢集团 宏兴钢铁股份有限公司,甘肃 嘉峪关 735100;2.西安建筑科技大学,陕西 西安 710055)

粉煤灰是一种危害生态环境的工业废料,但从另一个角度看也是一种有价值的原材料。对粉煤灰中有价组分进行精细分级并加以利用,是资源领域关注的热点之一[1]。粉煤灰中磁性微珠(简称磁珠(MSs))的含量在4%~18%之间[2]。磁珠的性质取决于煤炭的性质、煤炭破碎方式、燃烧后的回收方法[3]。不同磁珠间的性质差异较大, Fe含量在20%~88 %之间,Fe以铁氧化物和含铁硅酸盐玻璃等多种形式存在[4]。依据组成和结构方面的差异对磁珠进行有效分离,对磁珠资源综合利用具有重要的指导意义。

目前,磁选是磁珠分级的主要方法,磁选可以直接从粉煤灰中获得不同磁性的磁珠产物。但磁选分级产物中,磁珠的粒径与铁含量等物化性质差异依然很大。边炳鑫等[5]简述了使用半逆流式磁选机分选磁珠时的动力学模型,探究了利用磁选机分选磁珠的可行性;汤达帧[6]对粉煤灰进行筛分、磁选试验,获得密度不同的磁珠产物;吴先锋等[7-8]将磁珠按照不同磁性进行分级,得到Fe含量不同的磁珠产物,并采用球磨机研磨磁珠分级产物,发现球磨后产物的磁性增强。SARKAR等[9]收集了位于静电除尘器不同区域的粉煤灰磁珠,发现收集区域越远磁珠密度越大,说明可以利用磁珠密度的差异性实现磁珠的分离;林银河等[10]发现矿物颗粒粒径的大小会影响重选分离结果,说明在对矿物进行重选时,需要考虑粒径的影响,将磁珠的粒径控制在一定的范围,利用密度的差异将磁珠分离可能会取得良好的效果。

磁珠具有较为优异的磁响应性、生物相容性与化学稳定性,并且可以通过外加磁场回收,实现重复使用。因此在催化化学[11]、污染物吸附[12-13]等领域具有较为广阔的应用前景。

研究以酒钢集团火电场前期建立的磁珠生产线为基础,探究了通过筛分和摇床分选对磁珠进行精细化分级的可行性,探索了筛分产物与摇床分级产物的形貌和元素组成的变化规律,以实现原料性能的可控调整。

1 试验方法

1.1 原料性质

以酒钢集团火电厂磁珠生产线中的磁珠为原料,磁珠的元素分析结果见表1。由表1可知:磁珠中Fe、Si、Al元素含量分别为30.87%、13.27%、5.40%,表明该磁珠为低铁磁珠。

表1 磁珠元素分析结果Table 1 Elementary analysis of magnetosphere %

1.2 筛分试验

选取筛孔为75 、58、38 μm的套筛,使用RK/FD型振筛机进行干式筛分,筛分时间为30 min。筛分获得>75、75~58、58~38、<38 μm 共4个粒级的磁珠。

1.3 摇床试验

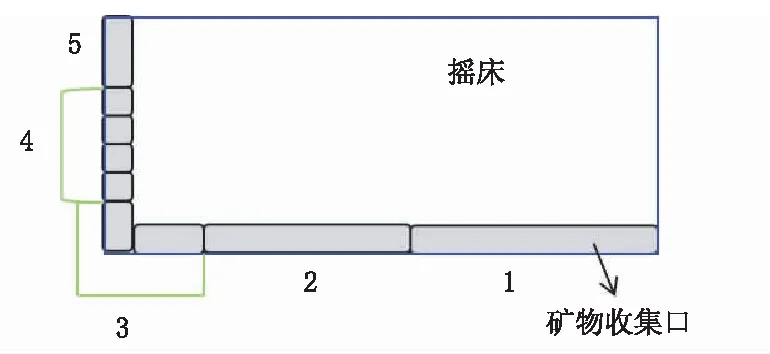

选取<38 μm粒级的磁珠加水配成浓度为20%的矿浆,采用摇床进行分选。在摇床矿物收集口的5个区域收集分级产物(图1),以1、2、3、4、5分别表示摇床产物等级。

图1 摇床产物收集位置示意图

1.4 产物的表征

将磁珠与环氧树脂混合固化,再经过切割、打磨、抛光得到磁珠截面样品。采用光学显微镜对磁珠形貌进行观察,显微镜放大倍数为200倍;采用场发射电子显微镜(SEM、EDX,Quter600FEG)进行磁珠表面和截面的形貌表征,测试参数为:加速电压20 kV,分辨率1 nm;EDX表征选择可视图域为扫描面。测定磁珠的元素含量;采用X射线衍射分析(XRD,Bruker D8)测定磁珠的矿物组成,测试参数为:Cu Kα辐射,波长为0.154 nm,40 kV 管电压,100 mA电流;使用比重瓶测定磁珠的表观密度,分散介质为甲苯。

2 结果与讨论

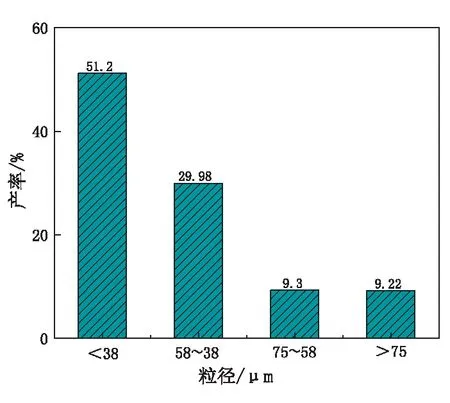

磁珠筛分试验所得各粒级的产率分布如图2所示。由图2可知:产物中<38 μm粒级磁珠的产率为51.2%, 58~38 μm粒级磁珠的产率为29.98%,>75、75~58 μm粒级磁珠的产率分别为9.22%和9.30%。结果表明主导粒级为<38 μm粒级。

图2 磁珠筛分试验所得各粒级的产率分布图

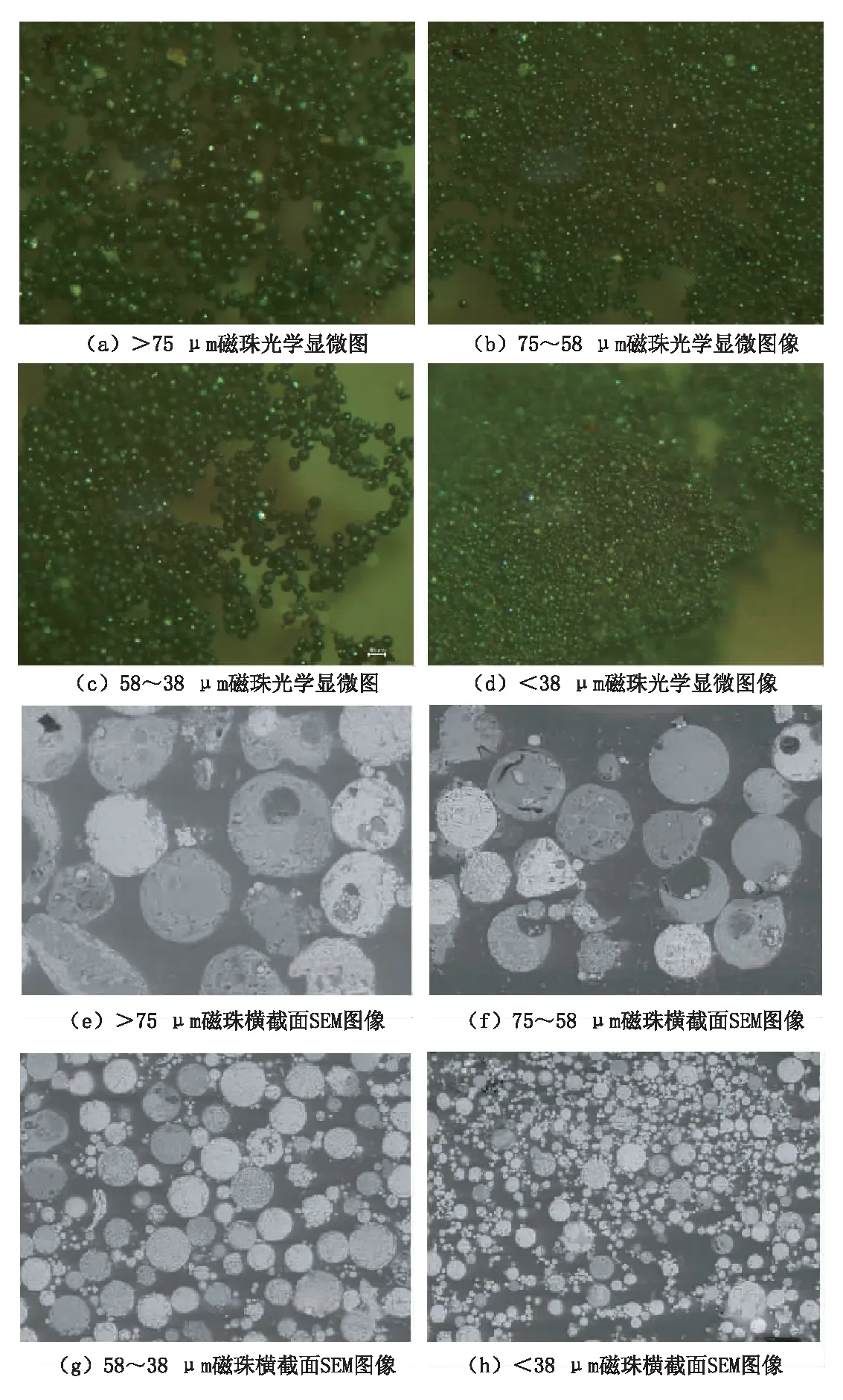

>75、75~58、58~38、<38 μm各粒级磁珠的形貌如图3所示。图3(a)、(b)、(c)、(d)为四个粒级筛分产物的光学显微镜图像,由光学显微镜图像可知,>75 μm粒级磁珠中明显存在非磁性的白色杂质颗粒; 75~58 μm粒级磁珠中白色颗粒杂质减少; 58~38 μm粒级和<38 μm粒级磁珠中未观察到明显的白色颗粒杂质,但不能单纯认为随产物粒径变小,杂质变少,也有可能是因为杂质颗粒的粒径变小而未观察到。图3(e)、(f)、(g)、(h)为四个粒级筛分产物横截面的SEM图像,由SEM图像可知,>75 μm粒级和75~58 μm粒级磁珠中明显存在多孔状磁珠和不规则颗粒,而在58~38 μm粒级与<38 μm粒级磁珠中未观察到多孔状磁珠和不规则颗粒。

图3 磁珠的光学显微图像和SEM图像

在使用扫描电子显微镜观察时,二次电子产额随材料的原子序数的变化呈现单调关系[14]。元素的原子序数越高,对应的元素的摩尔质量越大,相应成分在图像中越明亮。由图3(e)、(f)、(g)、(h)可见,磁珠截面的亮度呈现规律变化,随着产物粒径减小,图域内高亮球体比例增大。这说明粒径越小的磁珠中元素的原子序数越大,重质元素占比越高,即磁珠中重质元素含量随磁珠粒度的减小而增大。

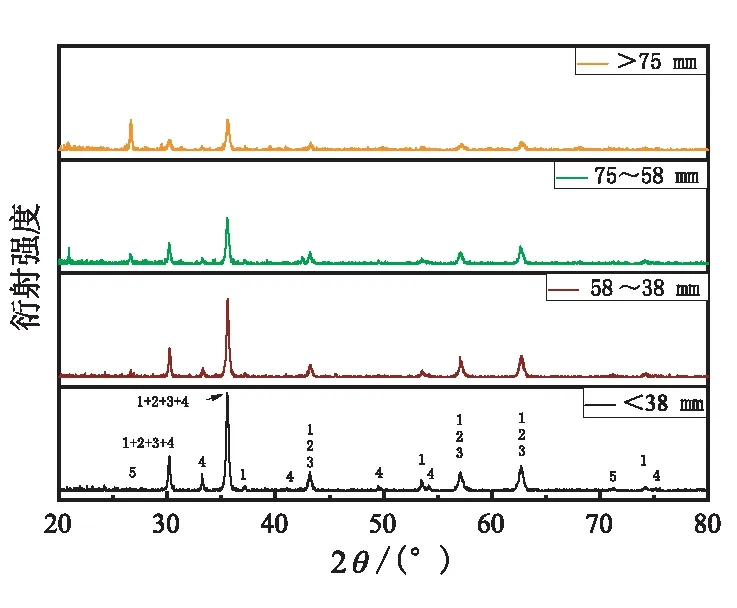

各粒级磁珠的XRD图谱如图4所示。图中衍射角(2θ)在30.3°、35.5°的强衍射峰对应磁铁矿相,衍射角(2θ)在27.1°、43.2°、57.1°、62.8°的衍射峰对应磁赤铁矿、赤铁矿、石英,说明该磁珠是由磁铁矿、磁赤铁矿、赤铁矿、石英等矿物相组成,这一结果与OUKOUZAS N等[15]的研究结果相一致。衍射峰的峰值强度反映了结晶相含量,由图4可知:随着磁珠粒径减小,衍射角(2θ)在35.5°处的磁铁矿衍射峰值有明显增高;衍射角(2θ)在26.1°处的石英相衍射峰值降低,在<38 μm粒级磁珠中几乎没有特征峰。说明磁珠中磁铁矿矿物相含量随磁珠粒径的减小而增大,石英矿物相含量随磁珠粒径的减小而减少。<38 μm粒级磁珠中的Si含量可能较少,无法检测出石英相。

1—磁铁矿;2—磁赤铁矿;3—镁铁氧体;4—赤铁矿;5—石英

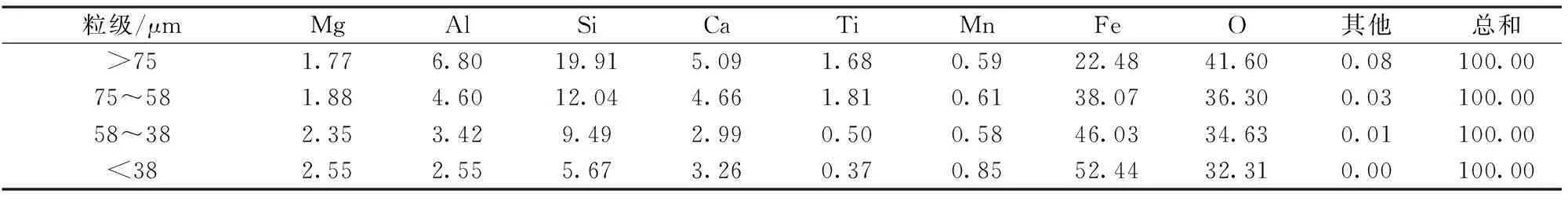

各粒级磁珠截面的EDX能谱分析结果见表2。由表2可知,随着磁珠粒径减小,Mg、Fe元素含量由22.48%上升至52.44%;Si、Al、O元素含量呈现下降趋势,如:Si元素含量由19.91%下降至5.67%。

表2 不同粒径磁珠的EDX能谱分析

各粒级磁珠的EDX能谱分析结果与XRD分析结果相一致,说明磁珠筛分产物中的Mg、Fe、Si、Al、O元素含量随磁珠粒径的改变呈现规律性变化。这种现象的原因可能是磁珠形成时都要经过熔滴的形态,熔滴中FeO-SiO2-Al2O3体系三者含量的变化会对烧结行为产生影响[16-17]。熔滴中FexOy、SiO2、Al2O3的含量决定了熔体碱度因子[18-19],当Si 含量减小、Fe 含量增加,会导致熔体黏度降低和线性晶体生长速率增加[20]。不同黏度的熔体在表面张力的作用下,会不断聚集成为不同粒径的磁珠。

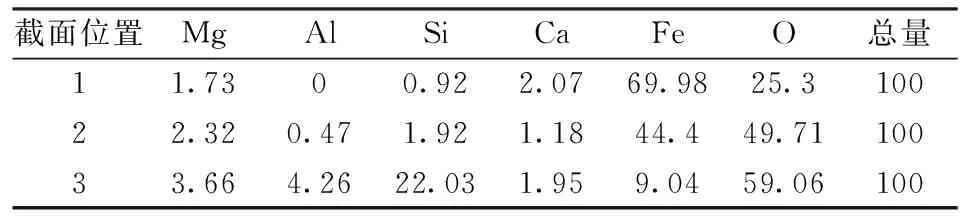

75~58 μm粒级磁珠在位置1、2、3的EDX扫描图像如图5所示,对应的元素含量结果见表3。由图5可知,1、2、3位置的三个磁珠的亮度依次减弱,对应表3中的Fe元素含量依次减小,Si、Al元素含量依次增高。这一结果说明图像中磁珠越亮,Fe含量越高。

表3 75~58 μm粒级磁珠在位置1、2、3的EDX能谱分析

由图3和图5可知,随着磁珠粒径减小,图域内高亮球体比例增大,高Fe含量磁珠增多,说明各粒级磁珠中Fe含量变化的主要原因是高Fe含量磁珠占比的升高。

由磁珠筛分试验结果可知,同一粒径范围的筛分产物中,磁珠之间的Fe含量差异较大,未达到精细化分级的要求,所以对磁珠进行第二次分级。第一次分级产物中<38 μm粒级磁珠产率最高,且<38 μm粒级磁珠的铁含量最大。采用摇床对<38 μm粒级磁珠进行第二次分级,摇床分级后各等级产物的产率如图6所示。

由图6可知:等级1、等级2产物的合计产率为1.54 %;等级3产物的产率为49.08 %;等级4产物的产率为31.42%;等级5产物的产率为17.96%。由于等级1与等级2磁珠产量很低,因此本研究主要对摇床分级产物3、4、5的形貌与Fe含量变化进行分析。

图6 <38 μm粒级磁珠摇床分级后各等级产物分布图

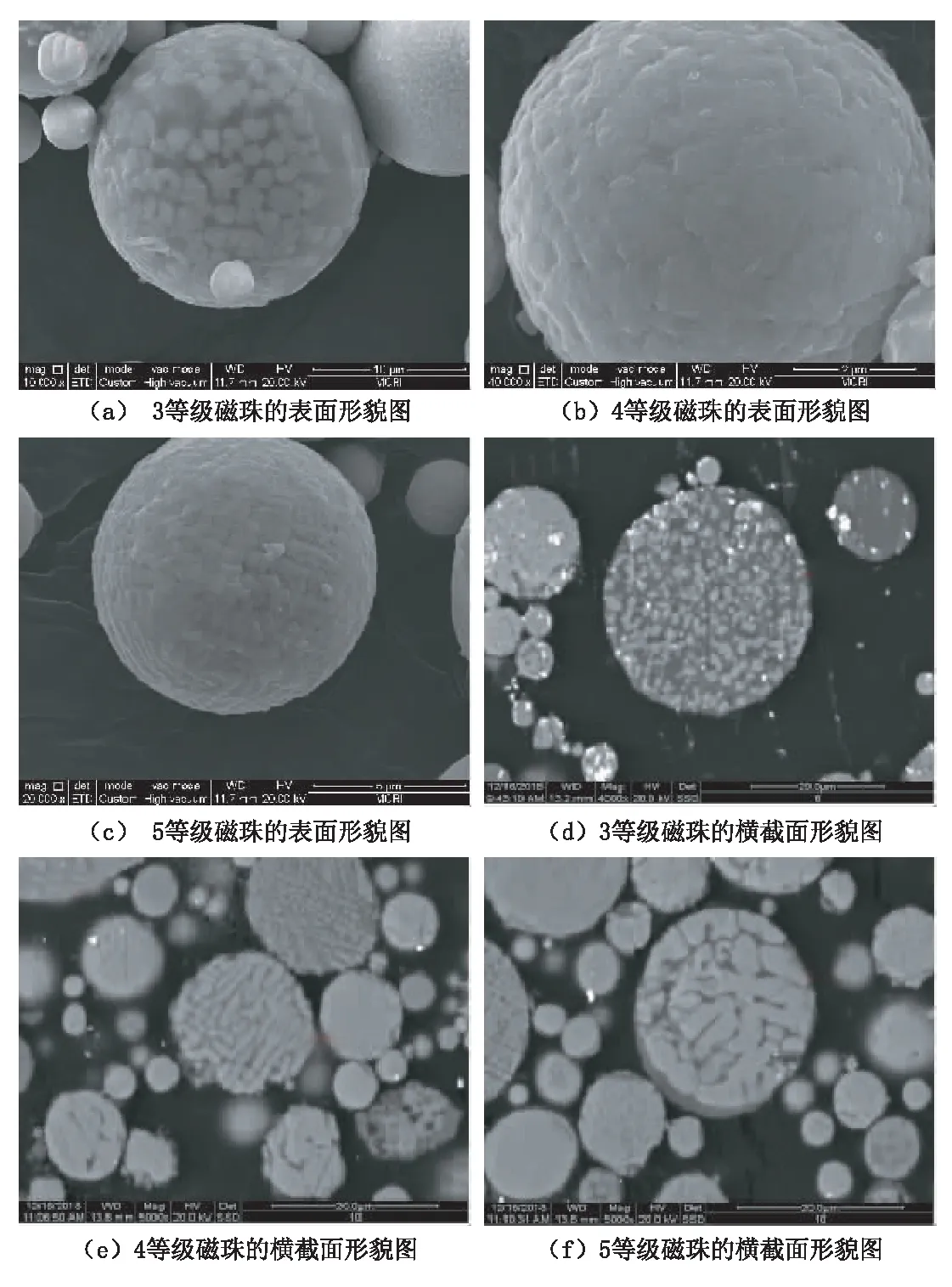

<38 μm粒级磁珠采用摇床分级后,3、4、5等级产物的SEM图像如图7所示。图7(a)、(b)、(c)依次是等级3、4、5磁珠的表面形貌图像,图7(d)、(e)、(f)依次是等级3、4、5磁珠的横截面形貌图像。由图7(a)、(b)、(c)可知:三组磁珠的表面形貌有明显区别,等级3磁珠表面密集镶嵌着块状结晶体,等级4、5磁珠表面被块状结晶体完全覆盖。

图7 <38 μm粒级磁珠摇床分级后样品的表面形貌和横截面形貌图

由图7(d)、(e)、(f)可知:等级3磁珠明显呈现颗粒状,等级4磁珠存在树枝状和片层状构造,等级5磁珠明显呈现块状构造[21]。这表明通过摇床分级可以将不同形状类型的磁珠分离;磁珠类型的变化表现为铁尖晶石的大小变化,反映了磁珠中Fe含量变化趋势。

通过比重瓶对3、4、5等级磁珠的密度进行测量,三个等级产物的密度分别为4.00、4.44、5.00 g/cm3,这说明摇床可将不同密度的磁珠分离。

<38 μm磁珠采用摇床分级后,3、4、5等级磁珠的截面EDX面扫描能谱分析结果见表4。由表4可知:等级3、4、5磁珠中Fe含量逐渐增高,依次为47.49%、64.36%、71.43%;Ca、Mn、Ti、Mg、Si元素含量都降低。根据已有研究,熔滴中Fe含量增加,会使Fe在磁珠中的赋存形式从高铁硅酸盐玻璃逐渐转变为尖晶石,磁珠类型发生变化[22]。摇床分级可以有效地将磁珠按Fe含量分级,这可能是降低磁珠杂质元素含量的一种新方法。

综上所述,经筛分分级,磁珠中Fe、Mg、Si、Al等元素含量随粒径减小呈现规律分布,初步实现了磁珠按Fe含量分级;通过摇床分级,<38 μm粒级磁珠中各等级产物中的Fe含量、密度都呈现规律分布,实现了磁珠据物化性质的有效分级。

3 结论

在磁选的基础上,通过筛分与摇床联合分级,实现了磁珠的精细化分级,并分析了产物的形貌与Fe元素含量变化,得出以下结论:

(1)经筛分试验,随着粒径减小,磁珠中Mg、Fe元素含量上升, Si、Al元素含量下降。而Fe含量差异的原因,是磁珠形成时FeO-SiO2-Al2O3体系决定了熔滴的黏度,导致不同Fe含量熔滴会形成不同粒径。

(2)经摇床分级,在所得的三个主要等级中,随着等级增加,磁珠的Fe含量升高,摇床分级可以将不同Fe含量的磁珠分离,三个等级的磁珠依次呈现颗粒状、树枝状和片层状混合、块状。

(3)磁珠粒径与铁含量可控,使得磁珠可以作为一种物化性质稳定地新型颗粒材。以磁珠地的多功能利用为立足点,依靠磁珠庞大的产量,来发展磁珠复合材料,将会产生巨大的经济、社会和环保效益。