基于MDESIN采煤机截割部行星传动的齿形优化

吴卫东,戴敬桐,李杰,杨志新

(黑龙江科技大学机械工程学院,哈尔滨150022)

0 引言

行星齿轮传动系统具有质量轻、体积小、传动效率高、传动比大,以及承载能力可靠等一系列优点,因此广泛运用于矿山机械、船舶、起重机械等领域。对于采煤机的截割部行星传动系统而言,因其工况环境较为复杂,且存在齿轮制造安装误差等影响因素,齿轮易发生偏移,从而引起齿轮沿啮合线方向上的接触不均匀,产生齿面偏载,因此,对行星传动进行修形,从而降低齿面偏载、提高齿轮啮合特性尤为重要。

国内外已有学者对齿轮的修形取得了一定的研究成果。邓成军[1]通过建立斜齿轮副三维有限元分析模型,基于齿轮共轭啮合理论,得出了齿轮的动态特性与齿廓修形参数间的关系,从中得出最佳齿廓修形参数;Bonori[2]以传动谐波幅值及其波动量最小为目标函数,齿廓修形参数为设计变量,基于遗传算法得到其最佳修形面;蒋进科[3]以传动误差波动量最小为目标函数,结合斜齿轮修形与承载接触分析技术,为斜齿轮齿面修形提供了新的方法;史若男[4]分析了齿轮修形方法和修形量的确定方法,建立齿轮修形的数学模型,同时运用Romax软件对齿面进行了优化设计。

本文以某公司MG300/700-WD型号的采煤机为研究对象,运用MDESIGN软件对截割部行星传动进行啮合性能分析,并对其太阳轮及行星轮进行齿向修形,最后通过对比分析优化前后齿轮啮合性能,得出行星轮系中太阳轮与行星轮的最佳优化参数。

1 齿向修形

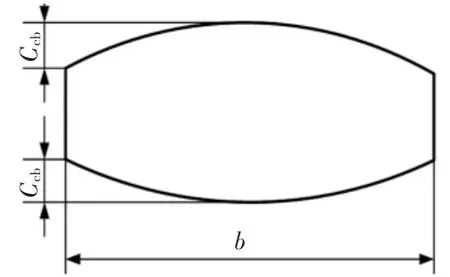

图1 齿向修形

齿向修形就是通过在齿向面进行微量修形,来改善齿向啮合状况。一般以鼓形修形作为齿向修形的主要手段。图1为鼓形修形[5]形状参数,其中Ccb为鼓形修形量。

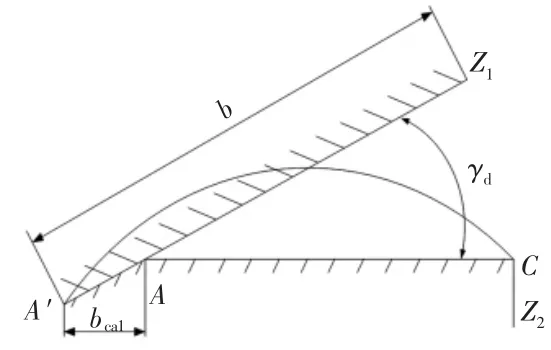

设当量倾角γd为定值,轮齿Z1啮入轮齿Z2中,其沿齿面法向的压缩量为AA′。若将压缩量AA′作为鼓形修形量,连接点A′和点C得到圆弧A′C,以此为鼓形修形的轮廓,则符合轮齿受载后在点位置相切而不相交的条件,在鼓形齿上有与AA′不同的压缩量,其修形原理如图2所示。

图2 鼓形修形原理

2 基于MDESIGN的齿轮修形

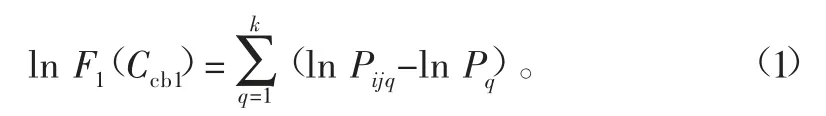

1)基于MDESIGN软件提供的参数化分析方法可以实现迭代计算,进而有效解决了各种齿轮几何尺寸参数的优化,其目标函数如下。

目标1。为提高受接触强度限制的传动承载能力,基于轮齿工作表面的最小损伤为准则,以齿向修形量Ccb1为自变量,其目标函数为

式中:Pijq表示在给定工况的条件下,第q个负荷作用时第j个接触线上第i区段上的负荷;Pq表示在第q个接触线段上的负荷。

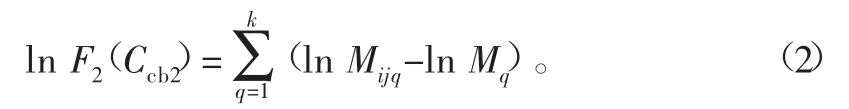

2)目标2。为提高受弯曲强度限制的传动承载能力,基于轮齿最小疲劳损伤准则,以齿向修形量Ccb2为自变量,其目标函数为

式中:Mijq表示在给定工况的条件下,第j个接触线上第i区段上的负荷在齿根处产生的弯矩;Mq表示当沿齿根的弯矩均匀分布时,由第q个负荷引起的齿根弯矩。

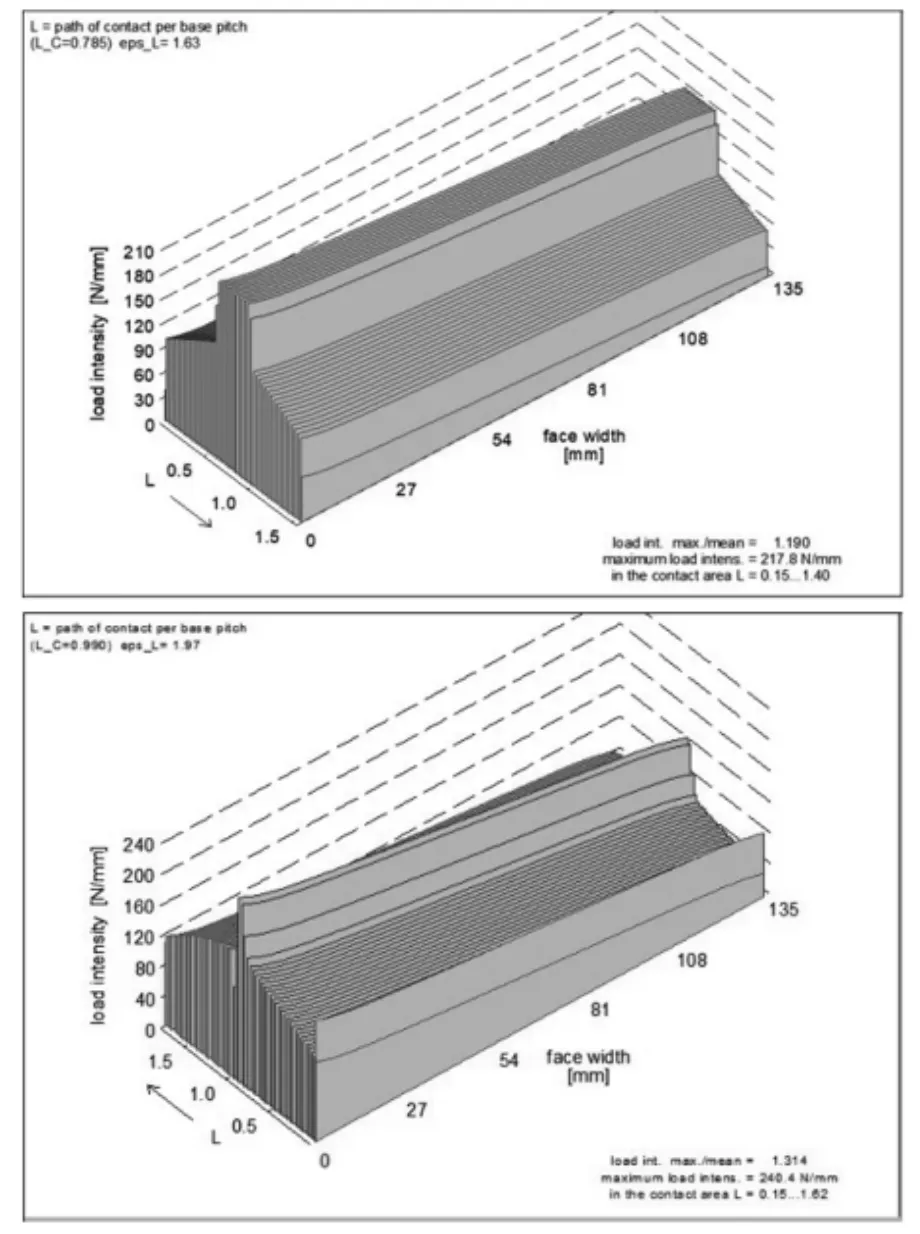

其优化的实质是通过增大啮合齿轮间的接触面积来减小啮合线上的载[6],提高齿轮传动的承载能力,此时齿轮的优化修形量可由MDESIGN中的遗传算法寻优得到,并且最终的修形量由Ccb1、Ccb2,利用加权准则得出,其总目标函数为

式中,qu表示第u个目标的加权因子。

对于采煤机截割部的行星传动而言,为了提高行星轮系的承载能力和采煤机工作的寿命,在利用加权准则进行计算的过程中,主要提高受齿轮接触传动的承载能力[6],即目标函数1的权重占比较大,并且在MDESIGN行星齿轮优化算法模块中,对于重载设备而言,该目标函数权重比的范围为0.6~0.8,文中选取该权重的值为0.7。

3 不同工况下齿轮啮合性能分析及其修形方案

由于采煤机不同于普通机械,存在长时制和短时制,允许在短时间内出现一定量的过载情况,可根据调整电动机的控制系统,在系统额定转矩27 220 N·m的基础上,分别将负载改变转矩增大到额定负载的1.75及2.25倍,以模拟截割部行星轮系在受到突变载荷情况下的工作情况,3种不同工况下的负载如表1所示。

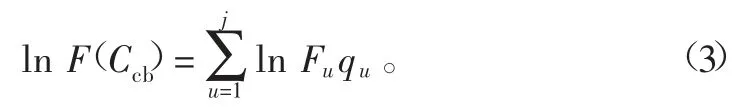

截割部行星传动中各齿轮参数如表2所示,其中太阳轮为输入,行星架为输出,太阳轮转速为160 r/min。

表1 3种不同工况下设置的负载

表2 行星轮系主要结构参数

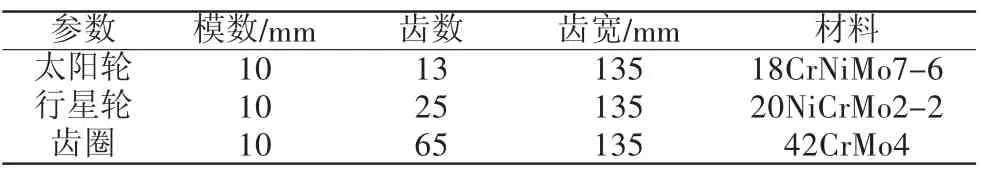

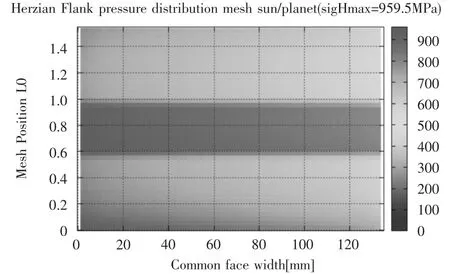

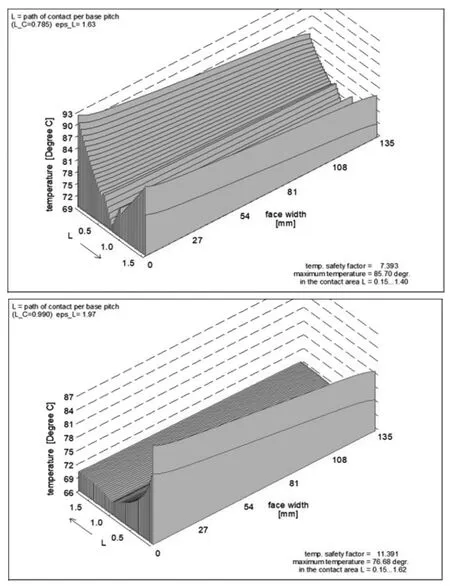

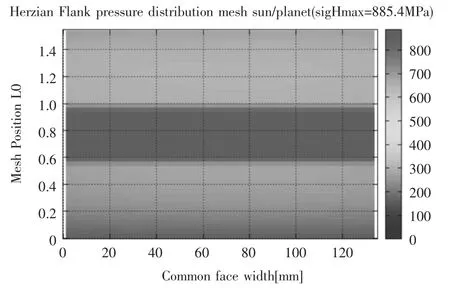

通过MDESIGN软件创建仿真模型,在3种不同工况的情况下,在MDESIGN软件行星齿轮设计环境中,根据表2输入齿轮的参数数据,将截割部行星轮系中齿轮参数输入到该软件的行星齿轮模块中,以工况1为例,得到在进行优化前太阳轮与行星轮的一系列啮合性能数据,如图3~图5所示。

图3 太阳/行星轮接触应力分布

图4 太阳轮、行星轮载荷分布

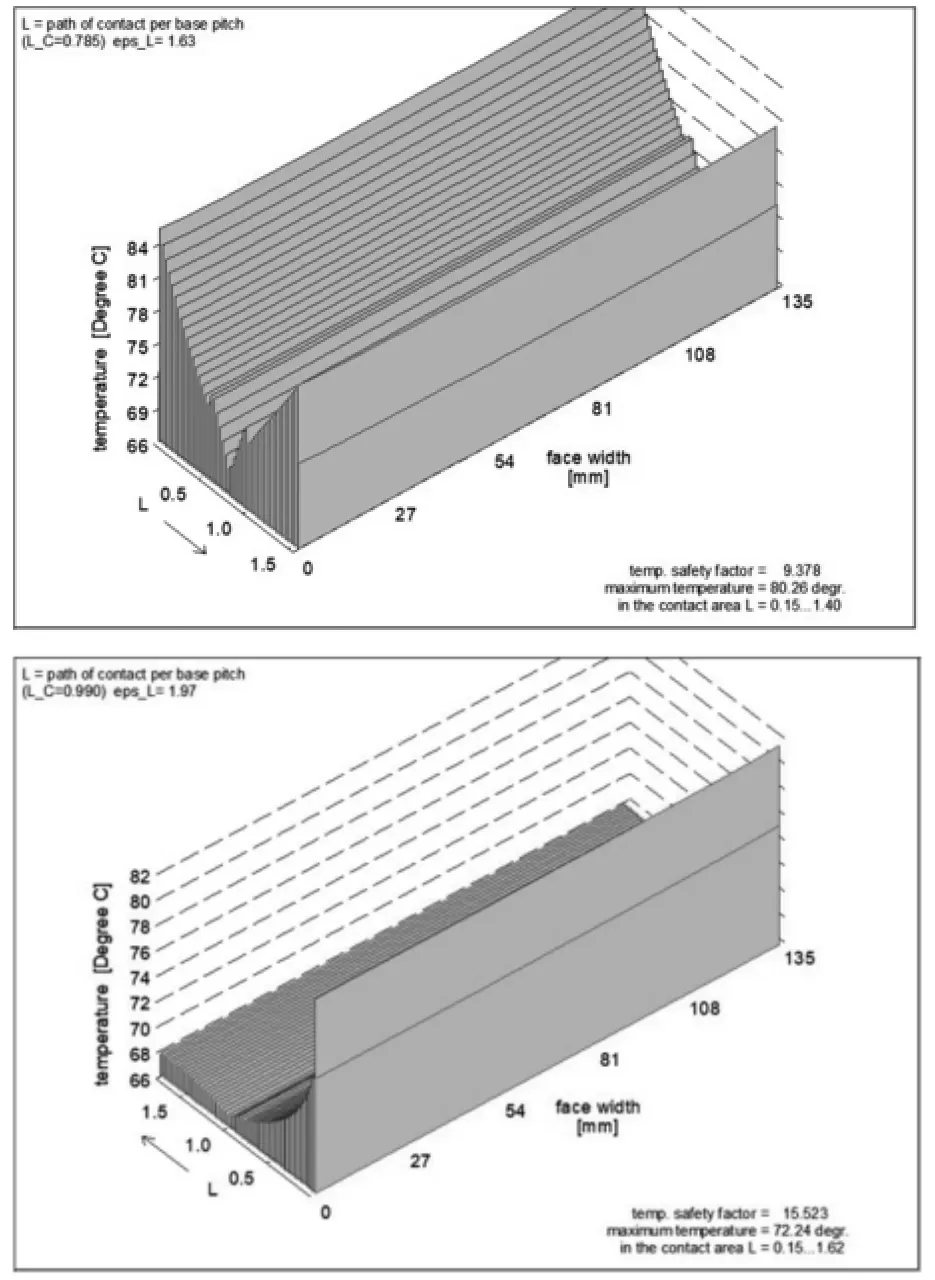

图5 太阳轮、行星轮齿面接触温度

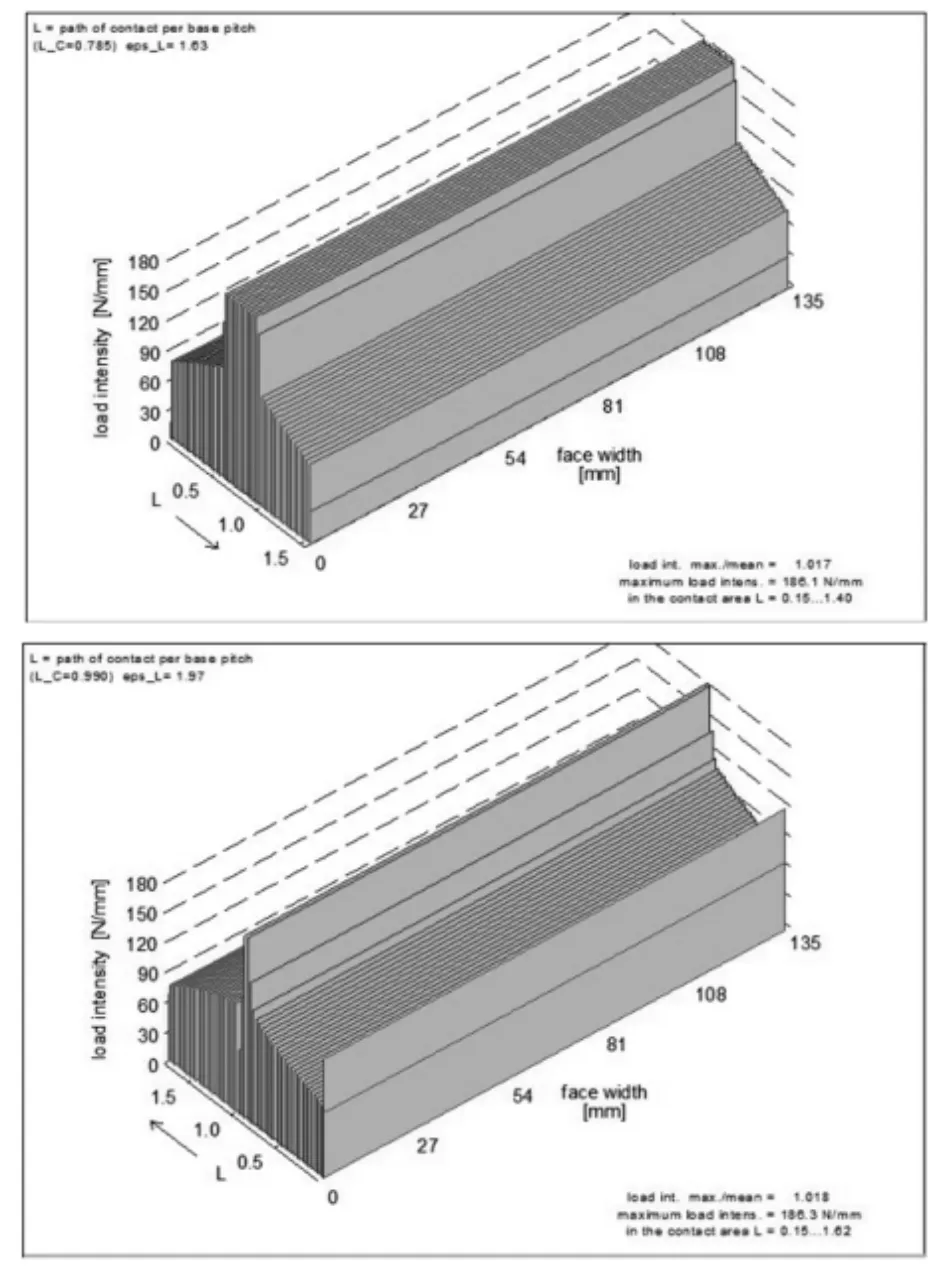

在MDESIGN软件的修形报告中,得出此工况下太阳轮与行星轮的修形量分别为25、18 μm,将此修形参数输入到行星齿轮模块中,得到优化后的啮合性能数据,如图6~图8所示。

图6 太阳/行星轮接触应力分布

4 优化结果分析

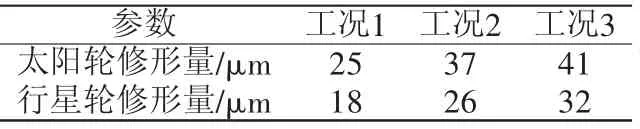

对于工况2、工况3,输入不同的转矩参数,执行上述操作,对另两种不同工况下优化前后的仿真结果进行对比分析,整理得出3种不同工况下的修形量如表3所示。

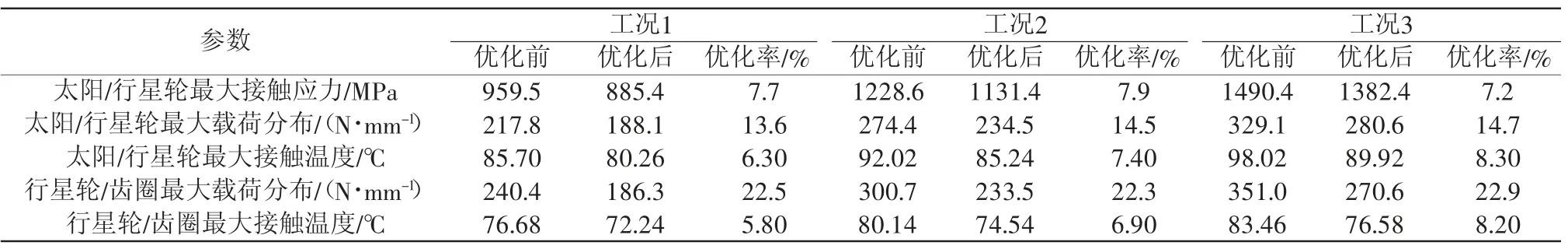

3种不同工况下优化前后行星传动系统的接触应力、载荷分布及齿面温度等数据如表4所示。

考虑到采煤机的工作环境与工作情况,在其工作过程中不可能长时间处于1.75倍的负载下,也极少出现2.25倍的负载转矩,或者更高负载的工况,前后对比分析在3种不同工况下行星轮系的接触应力、载荷分布、温度等因素,在1.3~1.5倍左右额定载荷的工况下太阳轮与行星轮的修形量最佳,此时其最优的修形组合分别为31~34 μm与21~24 μm。

表3 3种不同工况下的修形量

图7 太阳轮、行星轮载荷分布

图8 太阳轮、行星轮齿面接触温度

表4 优化前后的结果对比

5 结论

1)运用MDESIGN软件对采煤机截割部行星传动进行了啮合性能分析,以提高接触强度和弯曲强度为目标函数,对比分析得到太阳轮与行星轮的最优修形组合分别为31~34 μm与21~24 μm。

2)优化后截割部行星传动中太阳/行星轮载荷分布的优化效率达到了13%左右;行星轮/齿圈载荷分布的优化效率达到了22%左右;温度优化效率达到了8%左右,温度安全系数得到了明显改善,有效解决了偏载问题,改善了齿轮啮合性能,提高了行星系统的承载能力。