挖掘机用柴油机前端轮系设计研究与优化

尚星宇 郑国世 赵威 李玉松 代凯 朱旭

摘要:本文介绍了挖掘机用柴油机前端轮系设计研究与优化的过程和成果,详细介绍了柴油机前端轮系异响的原因分析、设计优化措施及结果。首先,确定风扇皮带轮包角过小和风扇功率消耗过大是导致轮系异响的主要原因。然后,制定设计优化措施,通过增加惰轮来改善风扇皮带轮包角,通过降低挖掘机匹配的风扇功率消耗,使皮带滑移率等技术参数满足设计标准。最后,通过仿真计算和试验验证,将研究成果和设计优化措施转化为产品,解决柴油机前端轮系异响,使挖掘机的整体噪声品质得到明显改善。

Abstract: This thesis introduces the optimization process and achievement of engine FEAD system for the excavator. Fist, confirm the main reason of FEAD system sound contains the fan pulley warp too low and the fan power too high. Second, make actions to solve the problem by adding a idle pulley and matching a low power fan. Last, transfer the research to production after simulation and test, which solve the FEAD system sound and improve the sound quality of excavator.

关键词:柴油机;前端轮系;噪声异响;设计研究;优化改进

Key words: diesel engine;front gear train;abnormal noise;design research;optimization and improvement

中图分类号:U464 文献标识码:A 文章编号:1674-957X(2021)02-0003-02

0 引言

本文针对某挖掘机用七升柴油机前端轮系异响问题,进行了柴油机前端轮系设计研究与优化。并且将研究成果和优化措施转化为产品,解决了柴油机前端轮系异响问题,使挖掘机的整体噪声品质得到明显改善。

1 异响问题描述

某挖掘机匹配七升柴油机,在终端客户使用挖掘机累计工作200小时后,出现柴油機前端轮系异响,异响声尖锐刺耳。柴油机制造商联合挖掘机制造商共同走访终端客户,调查挖掘机用柴油机前端轮系异响问题,调查结果表明,同一款柴油机在同一款挖掘机上多次发生前端轮系异响。

2 原因调查和分析

通过终端客户调查,对柴油机前端轮系异响的零件和挖掘机匹配的风扇总成进行检查分析,初步判定前端轮系异响可能与柴油机前端轮系设计以及挖掘机匹配的风扇等因素有关。柴油机前端轮系异响的因素,主要包括以下两方面:一是前端轮系的皮带打滑,该失效原因与轮系设计的可靠性和合理性紧密相关。轮系自身设计是否合理可以通过涨紧轮摆幅、皮带滑移率、皮带抖动量来判定。二是皮带涨紧力不够,客户匹配风扇功率偏大,会导致皮带涨紧力不够,风扇是客户根据挖掘机散热量需求进行匹配安装的,该柴油机及相同前端轮系,在其它工程机械应用上(如钻机、摊铺机、铣刨机等),均未出现异响,因此挖掘机匹配风扇的功率消耗,是本次原因调查分析的重点因素。

通过SIMDRIVE软件对该轮系进行仿真计算,评价该轮系的皮带滑移率、涨紧轮摆动量、皮带抖动量参数是否满足轮系设计标准要求,前端轮系的三个参数的计算结果汇总如表1所示。

由此可见,仿真计算结果表明,皮带滑移率超出设计标准,即柴油机转速超过1500r/min时,皮带在风扇皮带轮处滑移率超出2%的设计标准要求,因此,初步判定皮带打滑是导致前端轮系异响的原因之一,下面从两方面分析导致皮带打滑的原因。

2.1 前端轮系布置研究

以下对本文描述的柴油机轮系布置进行研究,如图1所示。然后根据柴油机前端轮系设计原则对该轮系进行校核,如表2所示。

由此可见,前端轮系布置校核结果表明,皮带轮包角中,风扇皮带轮的皮带包角仅为87.1°,远小于设计标准(≥120°),不满足设计要求。皮带跨度方面,各个皮带轮之间的跨度均在设计标准要求范围内,满足设计标准要求(75~460mm)。

2.2 皮带涨紧力研究

该款柴油机及相同前端轮系应用于挖掘机及其它工程机械时,风扇总成都是由客户根据设备散热量的需求进行匹配的,该款挖掘机匹配的风扇功率消耗是18.29kW,其它客户匹配的风扇功率消耗都小于该款风扇总成,并且未发生前端轮系异响。因此,匹配的风扇功率消耗是本次解决轮系异响的重点关注项。

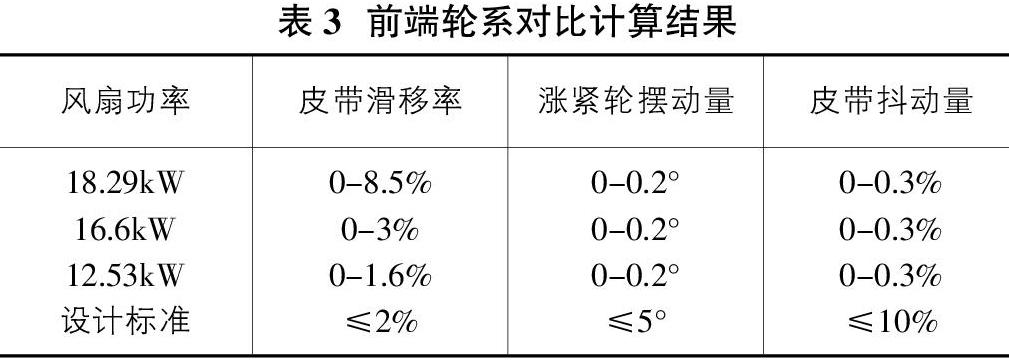

本次设计研究,从市场上选取两种常用的功率消耗16.6kW和12.53kW的风扇总成,分别将风扇功率消耗曲线输入到SIMDRIVE软件中,进行仿真计算,对比轮系皮带滑移率、涨紧轮摆动量、皮带抖动量,并校核是否满足轮系设计标准要求,仿真计算结果如表3所示。

由此可见,根据仿真计算结果,显示该轮系匹配不同功率消耗的风扇对轮系的皮带滑移率影响最大,仿真计算分析结果表明,该前端轮系仅在采用12.53kW功率消耗的风扇情况下,皮带滑移率满足设计标准要求。

3 设计优化和试验验证

3.1 前端轮系设计优化

设计优化从两个方面入手:

第一,柴油机前端轮系布置设计优化。

第二,挖掘机风扇功率消耗匹配优化。

3.1.1 轮系布置设计优化

为增加风扇皮带轮的包角,在发电机与风扇皮带轮之间增加一个惰轮,如图2所示。根据设计标准要求,皮带长度增加到1762.5mm,设计优化后的前端轮系布置校核结果如表4所示。

前端轮系布置设计优化后,首先,增加风扇皮带轮的包角,由原来的87.3°增加到120.3°,其次,发电机与风扇皮带轮之间在原轮系中跨度最大,通过增加惰轮,跨度由原来的360.4mm被惰轮分隔为跨度为84.9mm和217mm两段,有利于降低皮带抖动过大引起的噪音,进而优化轮系音质。

3.1.2 風扇总成匹配优化

柴油机制造商联合挖掘机制造商对风扇进行重新选型,推荐采用12.56kW功率消耗的风扇总成。风扇功率消耗降低,可能降低挖掘机散热器(水箱)的散热量,挖掘机制造商通过增大散热器容量达到提升散热效率的效果,在设计变更最小的情况下解决柴油机前端轮系异响问题。

3.2 前端轮系仿真计算

根据优化后的前端轮系布置,将附件负载以及新选型的风扇功率消耗曲线输入到SIMDRIVE软件中进行仿真计算,仿真计算设计优化后的前端轮系的皮带滑移率、涨紧轮摆动量、皮带抖动量均满足设计标准要求。

3.3 前端轮系试验验证

为验证设计优化后前端轮系的实际效果,将研究成果转化成产品-惰轮总成和长度1762.5mm的皮带,在挖掘机上匹配12.56kW功率消耗的风扇总成,在发生轮系异响的终端客户处,安装检验设计优化效果,试验结果证明:柴油机前端轮系异响消除。后期跟踪6个月,异响没有发生。

4 结论

通过柴油机前端轮系设计研究和优化,首先增加惰轮,将风扇皮带轮包角增加到120.3°,满足设计标准,然后适当降低挖掘机匹配的冷却风扇的功率消耗,通过仿真计算,确定12.56kW功率消耗的风扇。本文的柴油机前端轮系设计研究和优化思想,为解决柴油机前端轮系异响问题和前端轮系设计提供了技术参考和借鉴。

参考文献:

[1]朱秀花,郑国世,等.6BTAA发动机前端轮系设计开发[J]. 内燃机与配件,2012(08):9-12.

[2]姚强,郑雪茹,杜安用,等.某柴油机发动机轮系优化设计[J].汽车科技,2019(06):65-68.

[3]高井辉,王抒楠,等.低摩擦前端轮系设计与开发[J].泉州:2017年APC学术年会论文集,2017:437-441.