纳米金刚石含量对电沉积在45碳钢表面的复合镀层性能的影响

刘洪南,王东爱 ,刘美华,李菲晖,张文刚,张书达

(1.天津商业大学机械学院,天津 300134;2.天津商业大学理学院,天津 300134;3.天津乾宇超硬科技股份有限公司,天津 300384)

1 概述

在零件表面镀层Ni作为防护的应用非常广泛。但是随着发展的需要,对镍镀层的要求不仅仅局限于防护表面,同时获得又薄又耐蚀的镀层成为研究的热点,而高速发展起来的复合镀层能满足这些要求。同单一金属镀层相比,新型复合镀层硬度更高、抗磨性能更好、使用寿命更长,镍本身虽具有很好的耐磨性,但在电镀溶液中添加了纳米金刚石微粒后,电沉积制备的Ni/纳米金刚石复合镀层不仅拥有镍镀层已有的性能,同时还拥有原镀层所不具备的特殊功能,因此,纳米复合镀技术已经成为提高表面镀层性能的可靠手段[1-5]。国内外关于提高镍基金刚石复合镀层性能的探究取得了一定成果,但是也存在些许问题。如:(1)在复合镀层的制备过程中,由于金刚石粒子的亲油疏水性、高表面活性等特性,使纳米金刚石与基质金属的共沉积过程不理想,加入的纳米金刚石颗粒不能均匀地复合到镀层中,导致力学性能不佳,得到的镀层组织难尽人意,难以满足精密仪器、高光洁度表面、精细加工和更高的耐磨性等要求[6]。(2)如何更好的实现纳米金刚石在镀液中的分散。纳米金刚石现在主要由爆炸法制备,平均粒径4~10 nm,复合电镀要求将金刚石微粒均匀分散在镀液中,而按照胶体分散体系的定义(半径为10-9~10-7m),此时镀液为胶体分散体系,溶胶中胶团结构较复杂,由于分散性的颗粒小,表面积大,其表面能也高,使得胶粒处于不稳定状态,它们具有相互聚结起来变成较大的粒子而聚沉的趋势[7-8]。因此,镀液中纳米金刚石含量对电沉积镍/纳米金刚石复合镀层的影响是此次课题的主要研究内容。镍基纳米金刚石复合镀层性能的优劣取决于镀层中基质金属镍与金刚石微粒结合状态及金刚石粒径及含量,因此,如何改善分散微粒的表面状态促进基质金属与微粒的共沉积,便成为复合镀技术的关键。45# 碳钢作为一种常用的铁基金属材料在国民经济的许多领域得到广泛的应用,然而,这种材料在某些环境中的耐磨性或耐蚀性不够理想,因此,考虑采用一定的方法改进或提高其表面性质以满足某些特定环境中使用需求的研究很有意义。

本文拟在课题组之前于Q235钢基体上电镀镍-金刚石工艺研究的基础上[9-10],以瓦特镀镍液为基础,采用直流方式,在未经热处理的45# 钢基体上电沉积制备镍-纳米金刚石复合镀层,重点研究纳米金刚石的含量对电沉积镍/纳米金刚石复合镀层的影响,分析纳米金刚石含量对镍纳米金刚石复合镀层性能的影响,以期获得镀层中纳米金刚石合理密度且分布均匀的复合镀层组织,并为获得最终优良性能确定最佳电沉积工艺。

2 实验准备与测试

基体尺寸为60 mm×15 mm×3 mm的 45#碳钢,前处理工艺流程:封片—蒸馏水冲洗—化学除油—蒸馏水冲洗—电化学除油—蒸馏水冲洗—弱浸蚀—蒸馏水冲洗。

镀液的主要成分为:硫酸镍NiSO4·6H2O 240 g/L、氯化镍NiCl2·6H2O 15 g/L、硼酸H3BO330 g/L及适量分散添加剂。电镀条件为:镀液温度40 ℃、pH值4.2、电流密度3 A/dm2、搅拌速度10 r/min,进行直流电沉积。为了防止金刚石粒子发生团聚,每次使用前用超声波清洗机进行超声处理,将配置好的金刚石溶液用超声波清洗机进行超声,温度为40 ℃,超声强度为100 %,时间为1 h。

镀层厚度采用数显立式光学计JDG-S2测量,测量方法为在被测表面上随机选取五个点,求平均值。镀层的维氏显微硬度采用DUH-W201型显微硬度计测量,试验参数采用:实验中所加载时间为15 s,加载质量为50 g,测试模式为压痕,试验力为490.333 mN,加载速度为5(14.1216 mN/s),读取时间为2 s,物镜为50。在镀层的表面选取三个不同位置测试其显微硬度并计算平均值。由于镀层增厚为20μm左右,压入深度为镀层增厚的10 %,因此所测镀层的力学性能不会受到基底影响。

(1)

HV——维氏显微硬度MPa;

F——施加在试样上的负荷质量g;

d——刻痕对角线长度μm

3 结果与讨论

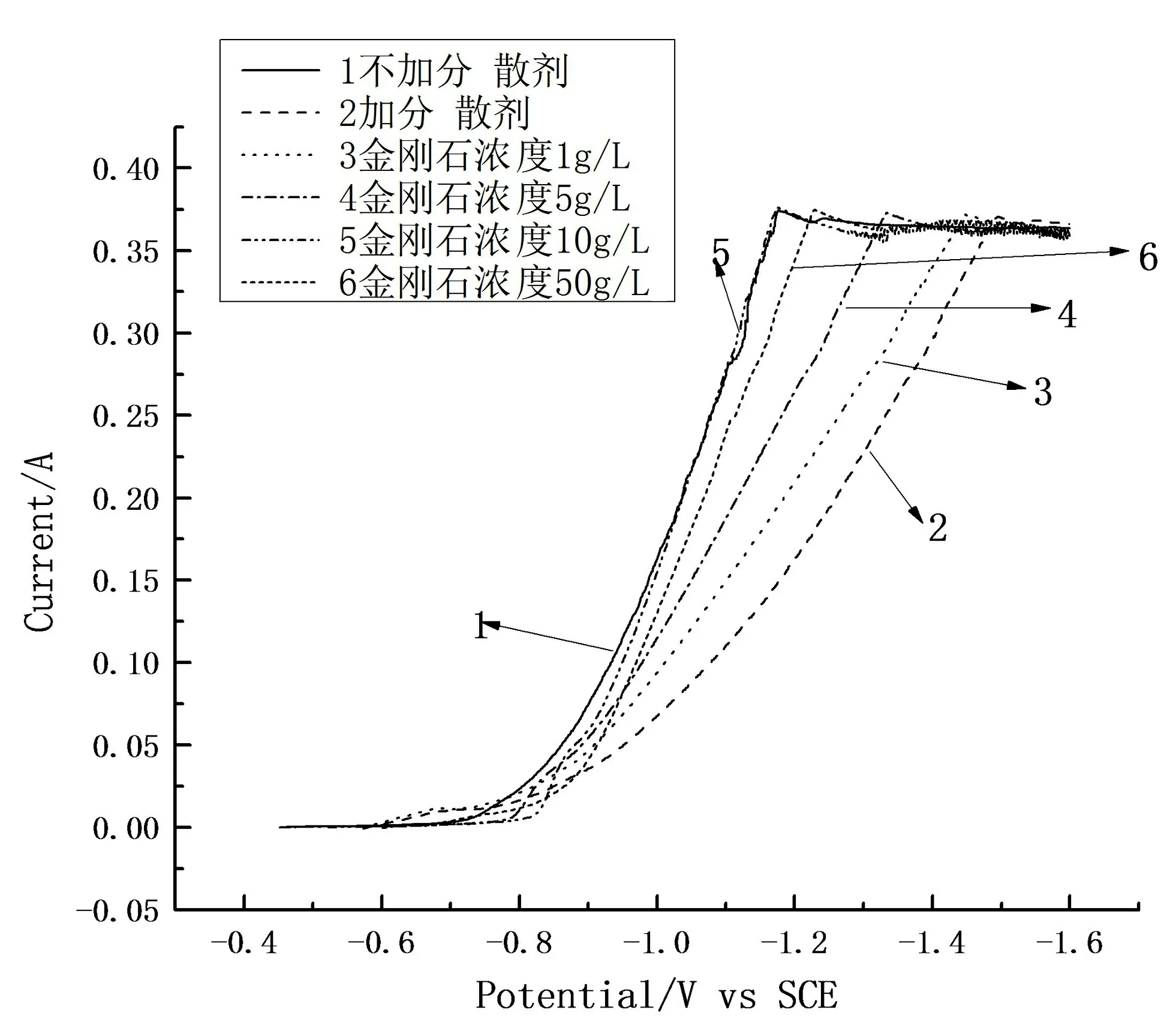

3.1 不同金刚石浓度下镀液的阴极极化曲线

镀层的质量和电极的极化有着不可分割的关系,评价镀层质量的主要指标如镀层结晶的细致程度、光亮度、整平度与分散能力等,都受极化的影响,而极化则依靠极化曲线的测量,故而,通过测量极化曲线,可以从理论上分析各种工艺条件对镀层质量的影响,并从中选择,结合电镀生产实践的结果来确定最优的工艺参数。阴极极化曲线[10]的测试采用三电极两回路体系。研究电极为45#,辅助电极为镍板,参比电极为饱和甘汞电极,电解液为加入金刚石的瓦特镀镍液,参比电极放置于饱和氯化钾溶液体系中。两体系之间通过盐桥连接,盐桥的鲁金毛细管偏向研究电极一端。测试时的起始电位即开路电位,扫描速度设为1 mV/s,终止电位设为-1.6 V。测试时保持镀液温度为40 ℃、pH值为4.2、电流密度为3 A/dm2、搅拌速度10 r/min不变,金刚石浓度分别为1 g/L、5 g/L、10 g/L、50 g/L,电镀时间为45 min。

图1为不同金刚石浓度下的阴极极化曲线,由图可以看出,当阴极电位为-0.45~-0.85 V之间时,不同金刚石浓度下的镍沉积电流较低,Ni2+的显著还原还没有开始,当电压负于-0.85 V时,随着电压的继续降低,Ni2+的还原开始加快,电流显著上升。对比图1中的曲线1、2可以看出,对于未添加纳米金刚石的镀液,分散剂的加入使得Ni2+阴极还原过程的极化程度显著增大,这是由于加入的分散剂在电极表面发生了吸附,阻碍了Ni2+的还原,进而增大了阴极极化。

图1 不同金刚石浓度下的阴极极化曲线Fig.1 Cathodic polarisation curves at different diamond concentrations

对比图中曲线2、3可以看出,加入纳米金刚石后,Ni2+阴极还原过程的极化程度减小了。这是由于镀液中使用的分散剂能改善纳米金刚石颗粒的润湿性和表面电荷的极性,起到空间位阻作用,阻碍纳米金刚石颗粒的团聚,保持纳米金刚石颗粒的分散状态,使其有利于向阴极迁移传递和被阴极表面俘获。镀液中加入纳米金刚石后,分散剂将有一部分在纳米金刚石上发生吸附,使得其对Ni2+还原的阻碍作用降低了,进而导致阴极极化程度降低。而随着金刚石添加量的增加,更多的分散剂将吸附于纳米金刚石上,用于改善纳米金刚石在溶液中的分散程度,进而使得分散剂对Ni2+还原的阻碍作用进一步下降,因此在图中,曲线3、4、5的阴极极化程度随着纳米金刚石浓度的增大而减小。当金刚石浓度再进一步增大,分散剂在纳米金刚石上的吸附将达到饱和,使得其对Ni2+还原的阻碍作用再次体现出来,因而曲线6相对于曲线5的阴极极化程度又增加了。

3.2 纳米金刚石浓度对镀层表面形貌的影响

图2所示为不同金刚石浓度下复合镀层的表面形貌。由图2可以看出,镀液中金刚石浓度在1 g/L~10 g/L之间制备的复合镀层表面形貌相近,微观组织结构致密,晶胞颗粒分布均匀、镀层表面平整、光洁。当镀液中金刚石浓度为50 g/L时,复合镀层表面为球状颗粒,表面呈现凹凸不平。这可能是由于镀液中的表面活性剂会吸附纳米金刚石,改善纳米金刚石颗粒的润湿性和表面电荷的极性,起到空间位阻作用,阻碍纳米金刚石颗粒的团聚,保持纳米金刚石颗粒的分散状态,使其有利于向阴极迁移传递和被阴极表面俘获。在直流电沉积时,电流是持续施加到电极上,Ni2+和纳米金刚石在持续消耗,不利于离子和纳米金刚石的扩散补充。随着纳米金刚石浓度的增加,表面活性剂有限,改善纳米金刚石颗粒的润湿性和表面电荷的极性的程度降低,空间位阻作用降低,阻碍纳米金刚石颗粒团聚的效果减弱了,使得其在镀层中沉积呈堆积状,镀层粗糙。

图2 复合镀层表面SEM形貌Fig.2 SEM morphology of the composite coating surface

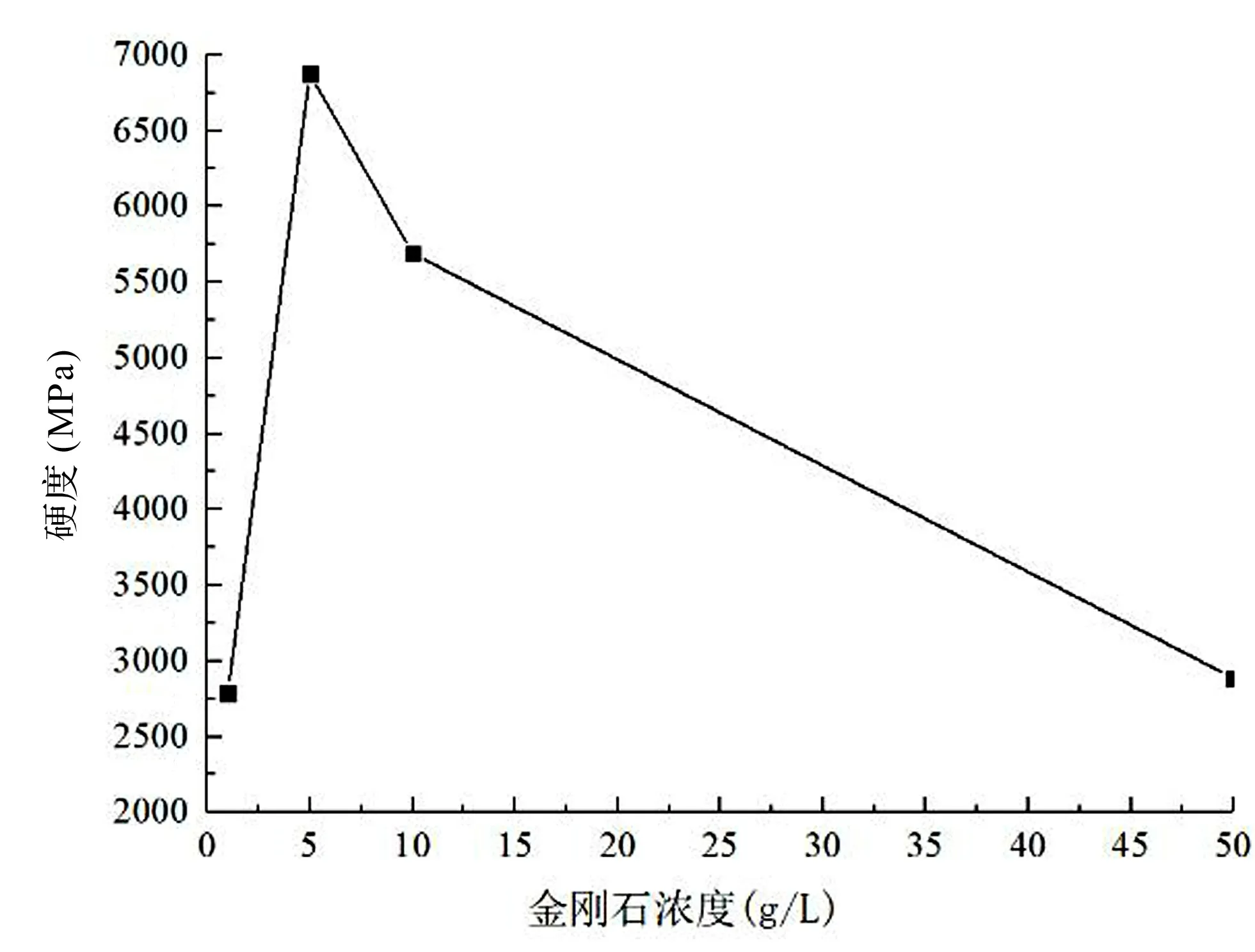

3.3 纳米金刚石浓度对镀层硬度的影响

图3为镀液中不同浓度纳米金刚石对复合镀层硬度的影响。由图3可以看出,直流电沉积时复合镀层的硬度随着镀液中纳米金刚石粒子含量的增加呈现先增加、后减小的趋势,复合镀层的硬度在金刚石浓度为5 g/L时为最大,达到6876.2MPa。

图3 不同金刚石浓度在直流电沉积时镀层的硬度Fig.3 Hardness of plated layers at different diamond concentrations during DC electrodeposition

镀层是通过形核、长大的过程形成的,纳米金刚石粒子的加入,除了其本身高硬度性能外,还增加了非自发形核的质点,使形核更容易,高密度非自发形核有利于阻止晶粒的长大,从而获得晶粒细小、分布均匀并弥散分布超硬质点等特征的显微组织,这些都有利于提高镀层的硬度、耐磨性等。影响镍/纳米金刚石复合镀层的硬度有两个方面,一方面是镀层自身的致密性,另一方面则是进入复合镀层的纳米金刚石的量和均匀性。镍镀层越致密,纳米金刚石复合量越大越均匀,硬度越大。

在进行直流电沉积时,电流是持续施加到电极上,Ni2+和纳米金刚石在持续消耗,不利于离子和纳米金刚石的扩散补充。一方面,根据极化曲线的分析结果可看出随着纳米金刚石添加量的增加,极化下降,过电位下降,结晶会变大,镀层变粗糙,不利于提高硬度;另一方面,镀液中纳米金刚石浓度不太高时,随着镀液中纳米金刚石浓度的提高,进入镀层中的纳米金刚石的量增加,这有利于提高镀层硬度。当镀液中纳米金刚石浓度不太高时,起主导作用为后一个,使得镀层的硬度随着镀液中纳米金刚石浓度的提高而提高。但是,当纳米金刚石浓度较高时,会产生两方面的作用和影响:(1)金刚石粒子之间会相互屏蔽,并远离阴极表面,悬浮在镀液中,彼此之间会发生弹性碰撞,由于粒子的运动方向指向阴极,一部分在阴极和镀液界面之间发生背反射,进入复合镀层的粒子数量便减少;(2) 镀液中纳米金刚石过多时,由于表面活性剂有限,润湿性差,其团聚现象加剧,沉降严重,粒子尺寸变大,在镀液中的传输速度变慢,复合镀层中的纳米金刚石含量减少。以上两方面的原因使得进入镀层的纳米金刚石减少,团聚于镀层表面的纳米金刚石多,同时高纳米金刚石浓度时,镀层本身又变粗糙,不利于提高硬度,最终导致随着金刚石浓度的增大,硬度出现下降。

4 结论

采用线性扫描伏安曲线对不同金刚石浓度的镀液进行电化学测试,采用直流电沉积方法在45#基体上进行镀镍,对镀层的增厚、表面粗糙度、硬度进行了测试及表面形貌表征,得出以下结论:

(1)不同金刚石浓度下,恒电位法测得的阴极极化曲线极化程度随着金刚石浓度的增加先降低、后升高。

(2)随着金刚石浓度的增加,得到的复合镀层的表面形貌粗糙、光洁度低,厚度则随着金刚石浓度的增加先增、后减。

(3)镀液中纳米金刚石浓度为5 g/L时得到的复合镀层,其综合性能最好。