原液着色黑色涤纶纤维黑度影响因素研究

严 岩,潘晓娣,薛 斌

(1. 中国石化仪征化纤有限责任公司,江苏仪征 211900; 2. 江苏省高性能纤维重点实验室,江苏仪征 211900)

涤纶纤维着色技术有常规成纤着色和纺前原液着色两种,常规成纤着色包括高温高压染色、热熔染色、载体染色、偶氮染料染色和改性染色法。纺前原液着色,即在制备纤维时添加颜料或染料,从而直接得到有色纤维。该方法将颜料或染料分散在纤维内部,具有色牢度高、颜色均匀、工艺简单的优点[1-2]。原液着色技术缩减了印染设备和多道纤维或织物的染色工艺,减少了原材料的消耗和印染污水排放,从而节约能源,保护环境。目前,大多数原液着色纤维生产技术采用母粒纺前着色方式,将色母粒熔融后在线添加到常规熔体中进行混合,然后挤出纺丝。黑色聚酯纤维是产量和用量最大的有色涤纶,广泛应用于服装面料、家纺面料、遮光窗帘和汽车内饰等领域[3-4]。

原液着色黑色聚酯纤维通过添加炭黑制备黑色纤维,但是受炭黑染色深度以及涤纶本身较高折光率的影响[6],要得到与印染相当的黑色度以及特黑色度较困难。原液着色聚酯纤维加工生产的黑色织物光泽暗淡、不鲜艳,目前对原液着色黑色纤维的颜色与纤维结构性能之间关系等方面的研究较少,因此研究原液着色黑色聚酯纤维显深色原理和提高其黑度具有理论和实践意义。

本文使用特定炭黑母粒,研究原液着色黑色聚酯纤维显深色性和黑度的影响因素,以控制工业化生产中黑色聚酯纤维的产品黑度,提高原液着色黑色涤纶纤维产品品质。

1 试 验

1.1 原料

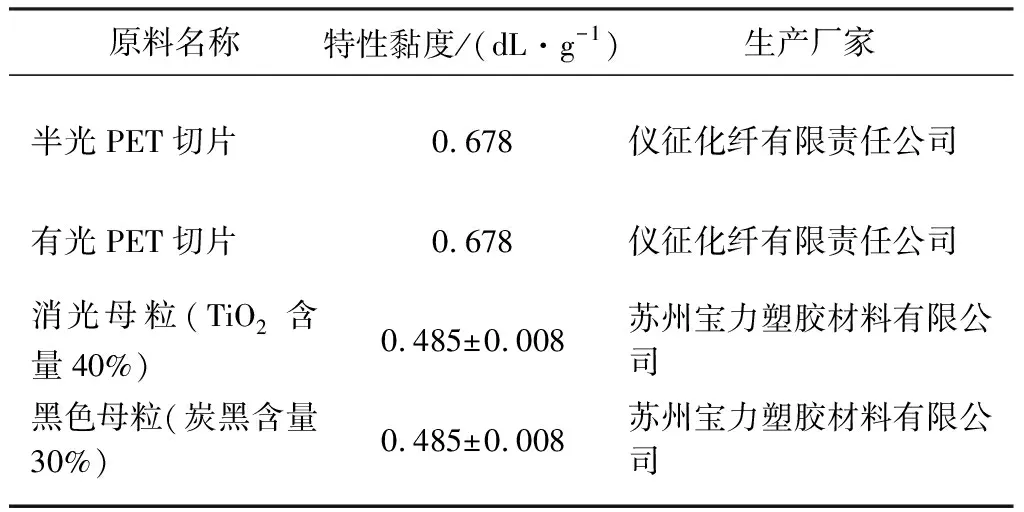

本实验所用原料如表1所示。

表1 试验原料

1.2 仪器设备

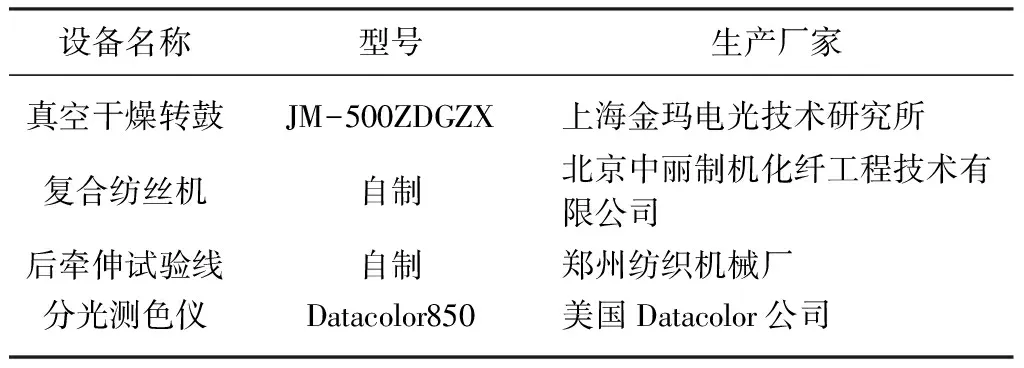

所用仪器设备如表2所示。

表2 试验仪器设备

1.3 试验过程

1.3.1 切片和母粒干燥

将PET切片和一定比例的黑色母粒进行充分混合干燥。PET切片及黑色母粒的干燥条件为:常温下3 h升温至110 ℃,保温2 h;1 h升温至170 ℃,保温9 h;4 h降温至60 ℃,充氮保护。

1.3.2 纺丝

进料螺杆和熔体管道温度287 ℃,纺丝箱体温度为287 ℃。纺丝组件为144孔,喷丝孔孔径和长度为0.25 mm×0.50 mm;纺丝速度为1 200 m/min。

1.3.3 牵伸

牵伸水浴槽(DB槽):56 ℃;二牵蒸汽热箱:100 ℃;三牵六辊温度:130~190 ℃;紧张热定型温度:190 ℃;SE松弛链板温度:60 ℃/70 ℃/70 ℃。

1.3.4 测试

称取2 g短纤维,进行开松梳理,装入纤维夹中。使用Datacolor 850分光测色仪,光源采用D65光源,测试纺制的黑色短纤维的L、a、b值。明度L表示物体表面明亮程度的一种属性,L值的范围从0到100变化,表明颜色的灰度由黑到白的变化。在非彩色系列中,白色的明度L值最高,黑色的明度L值最低[5]。

2 结果与讨论

2.1 显色原理

光线照射到物体上以后,会产生吸收、反射、透射等现象。不同物体选择性地吸收、反射、透射色光。物体吸收了照射它的可见光的大部分,然后把特定波长的光反射或透射出来,这些反射和透射出来的更加单一波长的光被我们的眼睛感应到,然后把信息传递给大脑,产生的一种对光的视觉效应,就形成了色彩的感受和概念。

如果一个物体几乎能反射阳光中的所有色光,那么该物体就是白色的。反之,如果一个物体几乎能吸收阳光中的所有色光,那么该物体就呈黑色。

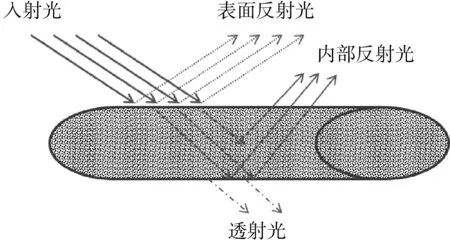

如图1所示,光线经过黑色聚酯纤维,外表面形成,镜面反射光是入射光的颜色,影响纤维黑度,纤维内部反射光和透射光经过纤维内部炭黑粒子吸收,显示出纤维黑色。所以降低人眼观察到的纤维表面反射光、增大内部反射光和透射光的量或使纤维内部吸收更多的光线,可以提高纤维黑度。

图1 黑色纤维光线轨迹示意图

2.2 炭黑含量对纤维黑度的影响

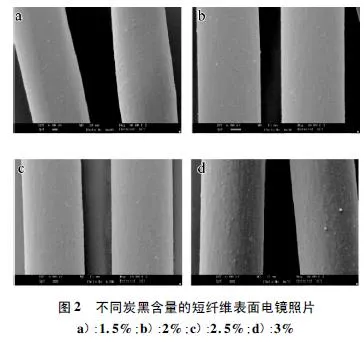

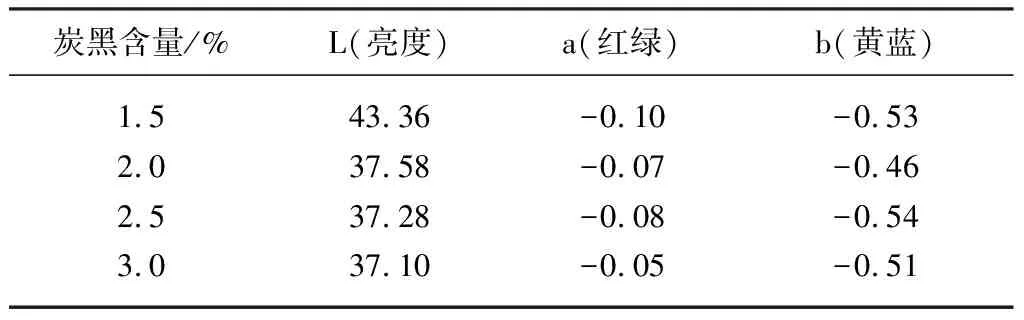

添加不同比例的黑色母粒,纺制不同炭黑含量的1.33 dtex涤纶纤维。不同炭黑含量的短纤维表面电镜照片如图2所示。短纤维采用分光测色仪测试颜色数据见表3。

表3 不同炭黑含量纤维颜色测试

人眼观察纤维颜色包括纤维表面反射光和纤维内部射出的光线。纤维的表面反射光波长等于入射光波长,所以纤维的表面反射光一般为自然界的白光,不显示颜色。而由纤维内部射出的光线被纤维中的物质选择吸收过,会显示纤维的颜色[7]。

从图1看出,炭黑颗粒比较均匀分散在纤维中,炭黑含量高,纤维表面炭黑分布明显变多。从表3中测试数据来看,纤维中炭黑含量越高,L值越低,说明纤维颜色越黑。纤维a、b值基本没变化,说明炭黑添加对纤维a、b值几乎没有影响。当纤维中炭黑含量超过2%时,增加炭黑含量,L值下降较少,说明继续增加炭黑含量对纤维黑度提升效果不明显。因为纤维中炭黑含量高,纤维内部射出的各波长的光线均被炭黑吸收,表现为黑色。

颜料的颗粒尺寸越小,同样浓度的颜料着色深度越大。炭黑颗粒一般由尺寸为几纳米的炭黑颗粒呈葡萄状聚集而成,但纺丝过程中,炭黑在熔体中会出现团聚现象,影响着色效果。另外,含有团聚炭黑的聚酯熔体经过组件过滤网和过滤砂时,有炭黑粉体残留造成组件压力上升快,使组件使用周期缩短,所以避免炭黑团聚,使炭黑均匀分散十分重要。炭黑含量越高,大尺寸聚集粒子越多,炭黑添加量应控制在2%~2.5 %为宜。

2.3 纤维粗细对纤维黑度的影响

添加黑色母粒,纺制不同纤度的2%炭黑含量涤纶短纤维。不同纤度的短纤维采用分光测色仪测试数据见表4。

表4 不同纤度纤维颜色测试

从表4可以看出,纤维纤度越大,纤维颜色越黑。线密度越大,即纤维越粗,纤维比表面积越小,纤维表面反射的白光越少,白光会影响纤维的黑色度,使纤维光泽不够深纯,带有灰白色特征。同时随着纤维直径增大,经纤维内部反射出的光线经过更长的路径,被炭黑吸收,亮度减弱,黑色度增加。纤维粗细对纤维a、b值没有影响。

2.4 纤维截面形状对纤维黑度的影响

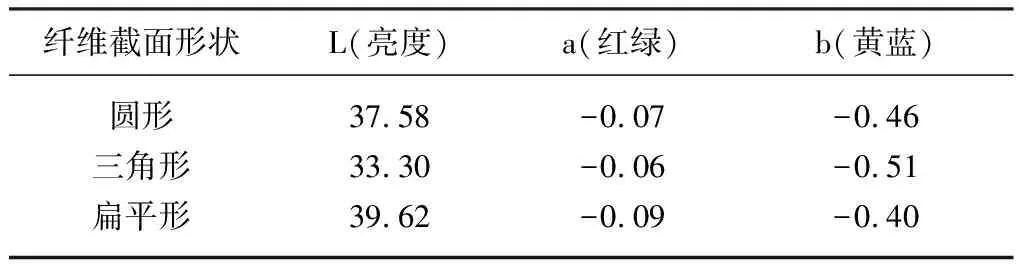

添加黑色母粒,纺制不同截面形状的2%炭黑含量涤纶短纤维。不同截面短纤维示意图如图3所示,采用分光测色仪测试数据见表5。

图3 三角形、扁平形、圆形短纤维截面形状示意图

表5 不同截面形状纤维颜色测试

由表5可以看出三角形纤维亮度最小,黑度最高。因为三角形纤维丝束每根纤维之间的间空隙大,光线穿过三角形纤维以及在空隙处反射、折射,所以光线经过纤维的平均光程大于圆形和扁平型纤维,光线被炭黑吸收概率更大,纤维表现出更黑的颜色。纤维截面形状对纤维a、b值没有影响。

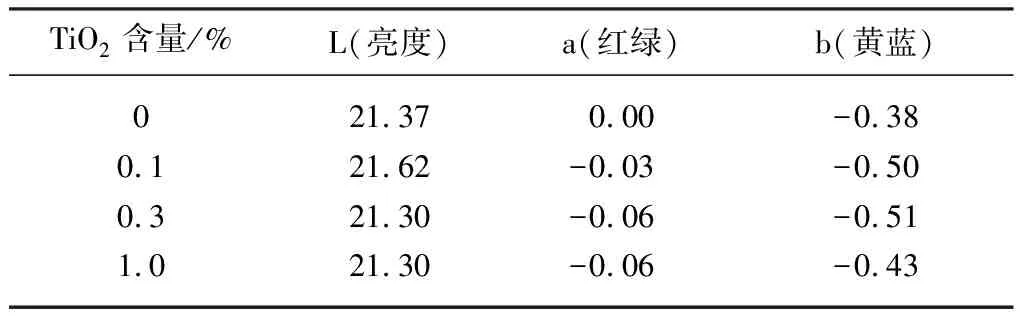

2.5 二氧化钛含量对纤维黑度的影响

采用大有光聚酯和半消光聚酯进行调配,纺制不同的TiO2含量的黑色纤维,纤维中炭黑添加含量2%,利用测色仪进行测色,测试数据见表6。

表6 不同TiO2添加量纤维颜色测试

从表6可以看出,随着纤维中TiO2含量的增加,纤维L值变化不大,说明TiO2含量对纤维黑度几乎没有影响。二氧化钛作为涤纶消光剂使用,添加二氧化钛后,光线向各方向漫反射,使纤维光泽变暗,由于黑色纤维中含有大量炭黑粒子,内部光线被吸收,消光剂对其光泽影响很小。

2.6 卷曲度对纤维黑度的影响

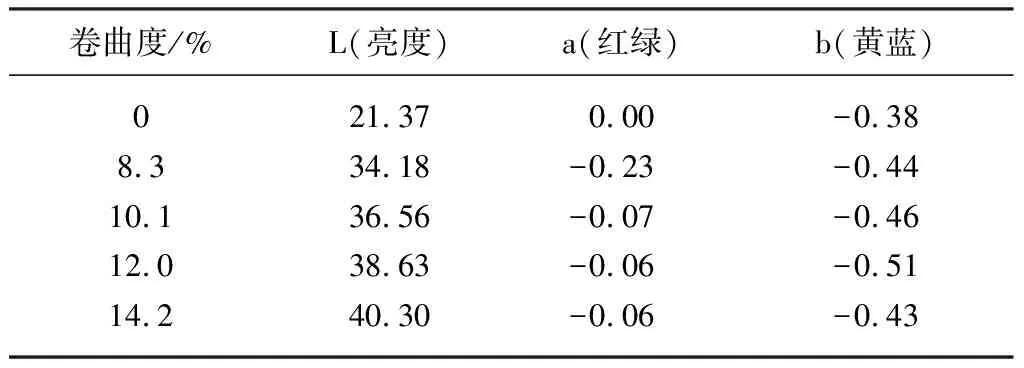

添加黑色母粒纺制纤维,后纺牵伸过程中调节卷曲机压力,制备不同卷曲度的涤纶短纤维。不同卷曲度的短纤维和卷曲前纤维采用分光测色仪测试数据见表7。

表7 不同卷曲度纤维颜色测试

纤维卷曲度越小,纤维黑度越高。纤维卷曲度增大,相邻纤维间接触面积减少,表面反射光增多,光线在纤维内部有效光程减小,被炭黑吸收的光线减少,表面反射光比例提高着色纤维的亮度,使黑度降低。为了提高纤维黑度,可适当降低纤维卷曲度。纤维卷曲度对纤维a、b值没有影响。

3 结 论

a) 纤维中炭黑含量越高,纤维颜色越黑。当纤维中炭黑含量超过2%时,继续增加炭黑含量对纤维黑度提升效果不明显。相同炭黑含量下,三角形截面比圆形截面纤维的黑度更高。

b) TiO2含量在0~1%范围中,TiO2含量对纤维黑度没有明显的影响。纤维纤度在1.00~2.22 dtex范围,纤维纤度越大,纤维卷曲度越小,纤维黑度越高。