环己醇脱氢合成环己酮催化工艺研究

姜雨土,付文英,马利勇,王建辉,朱 杰,白金鸽

(1.衢州巨化锦纶有限责任公司;2.浙江巨化技术中心有限公司:浙江 衢州 324004)

环己烷氧化生产环己酮工艺中,环己烷氧化过程和环己基过氧化氢分解过程都会产生大量的环己醇,环己醇通过脱氢工序才能得到环己酮粗品。生产过程中,环己醇蒸气经环己醇过热加热器加热后,从脱氢反应器的顶部经分布器进入脱氢反应器,环己醇蒸汽自上而下穿过装有催化剂触媒的列管式反应器进行脱氢反应。反应温度控制在230~280 ℃、压力控制在0.02~0.1 MPa,转化率控制在45%~55%,环己酮的选择性在99%以上[1-4]。

环己醇脱氢制环己酮在热力学上是一个可逆的吸热反应,其中环己醇脱氢生成环己酮是主反应,脱氢的过程伴有很多副反应,如环己醇脱水生成环己烯、芳构化生成苯酚以及环己酮二聚脱水反应。由此可见,催化剂的优劣是环己酮脱氢制环己酮反应的关键,环己醇催化脱氢工艺常用的催化剂主要是铜基催化剂[5-6]。

本研究考察铜铬和铜硅催化剂对环己醇气相催化剂脱氢制备环己酮工艺的影响。

1 实验部分

1.1 设备和原料

所需反应装置为150 mL 加氢管式反应器,材质316 L。

实验原料有环己醇、铜铬催化剂、铜硅催化剂、氢气和氮气等,均为工业级。其中铜铬催化剂主要成分有CuO、Cr2O3、ZrO·ZrO2及助剂,CuO 的质量分数≥28%;铜硅催化剂主要成分有CuO、SiO2及助剂,CuO的质量分数≥19%。

1.2 实验过程

催化剂性能考察在150 mL 填充量的加氢管式反应装置上进行。主要条件为:催化剂填充体积约300 mL,反应过程中,环己醇经恒流泵再经汽化室(200~240 ℃)汽化后,再进入反应系统。环己醇液体空速控制在0.6~1.7 h-1,反应压力为常压、温度控制在220~280 ℃,反应器末端连接冷凝器,将产品冷却成液体后再进行收集。在催化反应测试之前,催化剂需要进行活化[8-9]。铜铬催化剂和铜硅催化剂的活化过程如表1 和表2 所示。活化条件:1)氮气置换系统,取样分析氧的质量分数<0.5%为合格;2)保证系统微正压;3)活化过程中根据实际情况适当调整时间和氢气流量。

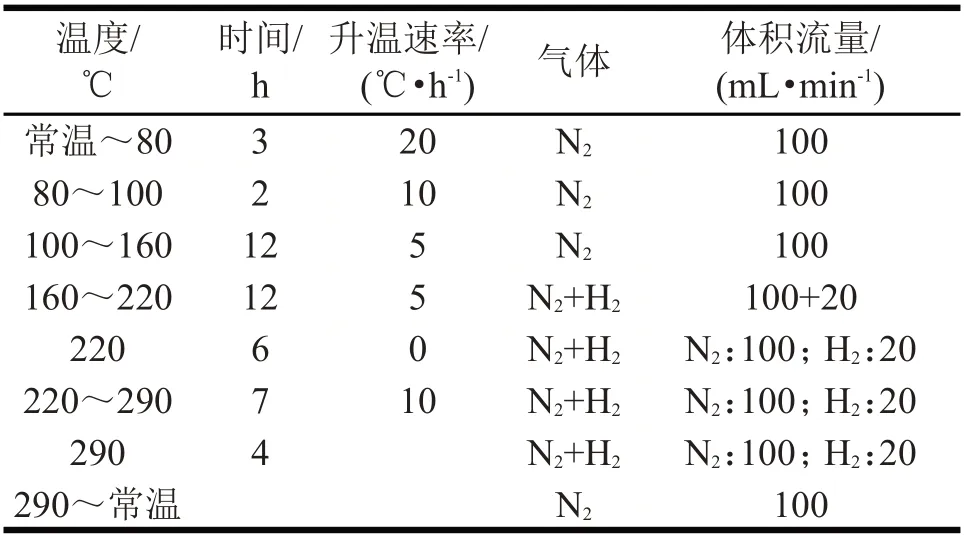

表1 铜铬催化剂活化过程Tab 1 Activation process of Cu-Cr catalyst

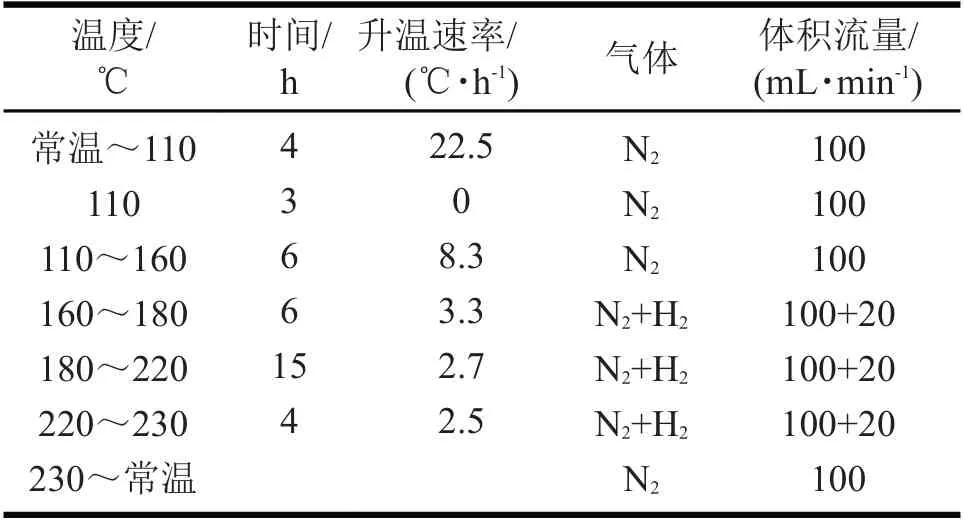

表2 铜硅催化剂活化过程Tab 2 Activation process of Cu-Si catalyst

2 结果与讨论

2.1 铜硅催化剂

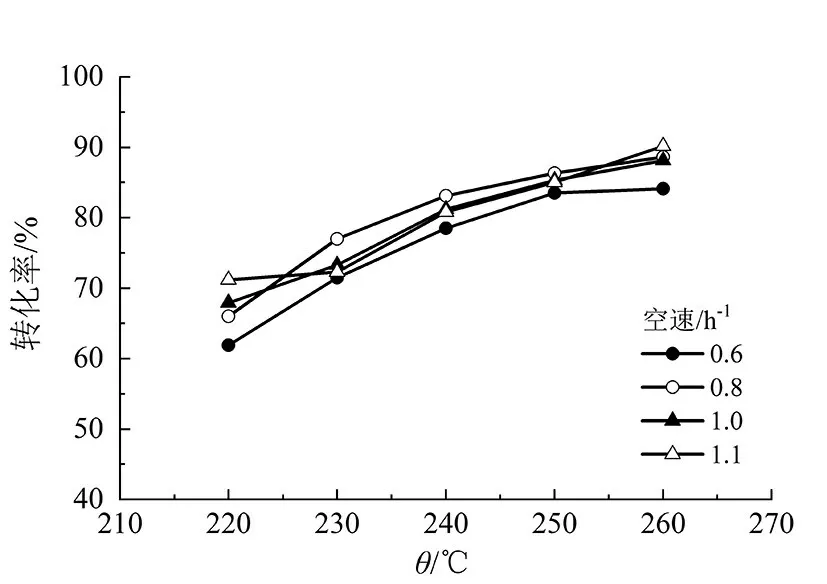

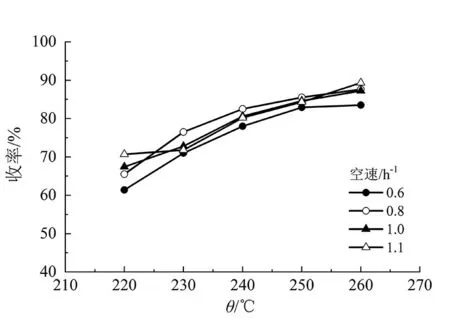

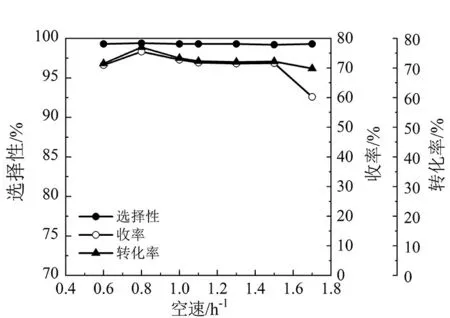

在液体空速0.6~1.1 h-1下,在铜硅催化剂作用下,不同反应温度对环己醇脱氢反应转化率(C)

的影响分别见图1和图2。

图1 液体空速和反应温度对环己醇转化率的影响(铜硅催化剂)Fig 1 Effect of Different liquid space velocity and reaction temperature on cyclohexanol Conversion rate(Cu-Si Catalyst)

图2 液体空速和反应温度对环己酮收率的影响(铜硅催化剂)Fig 2 Effect of different liquid space velocity and reaction temperature on the Yield of cyclohexanone(Cu-Si Catalyst)

由图1可以看出,在相同的液体空速下,随着反应温度的升高,反应转化率逐渐上升。其中液体空速在0.8~1.1 h-1时,相同的温度条件下,转化率较为接近。而当液体空速为0.6 h-1时,相同的温度条件下,其转化率都相对偏低,这可能是在低液体空速下,反应受外扩散的影响导致,因此,适当提高空速,消除扩散影响,有利于催化剂活性的正确评价。

由图2可以看出,在不同的反应液体空速和反应温度下,环己酮收率的变化趋势与环己酮的转化率趋势基本保持一致。同时也可以看出,随着反应温度的升高,环己酮的选择性呈下降趋势,由此也说明副反应受温度的影响较大。

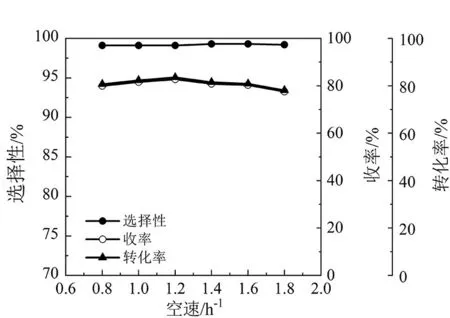

图3 为不同液体空速下,反应温度230 ℃时,使用铜硅催化剂时,环己醇脱氢反应趋势。

图3 液体空速对环己醇脱氢反应的影响Fig 3 Effect of different liquid space velocities on cyclohexanol dehydrogenation

由图3 可以看出,在该温度条件下,在空速0.8 h-1左右时,可以获得较佳的反应效果,随着液体空速的增加,选择性变化不明显,但环己醇的转化率呈下降趋势。

2.2 铜铬催化剂

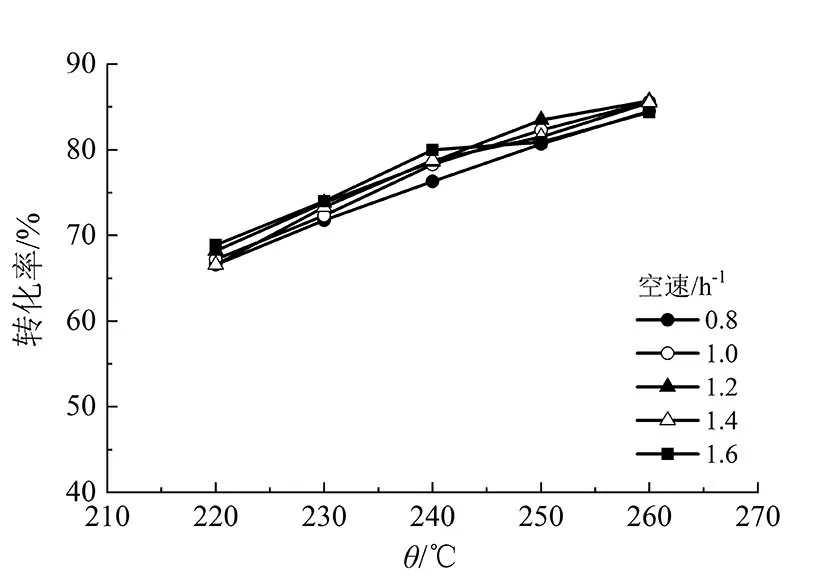

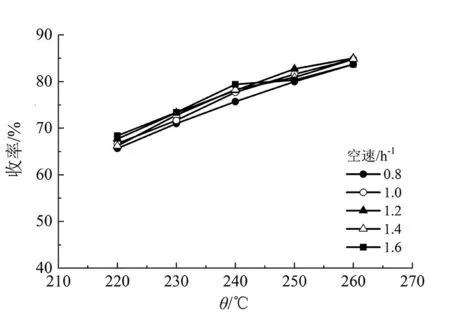

液体空速0.8~1.6 h-1下,在铜铬催化剂作用下,不同反应温度对环己醇脱氢反应转化率和环己酮收率的影响分别见图4和图5。

图4 液体空速和反应温度对环己醇转化率的影响(铜铬催化剂)Fig 4 Effect of different liquid space velocity and Reaction Temperature on cyclohexanol Conversion rate(Cu-Cr Catalyst)

图5 液体空速和反应温度对环己酮收率的影响(铜铬催化剂)Fig 5 Effect of different liquid space velocity and reaction temperature on the yield of cyclohexanone(Cu-Cr Catalyst)

由图4可以看出,在相同的液体空速下,随着反应温度的升高,反应转化率逐渐上升。其中液体空速在0.8~1.6 h-1时,相同的温度条件下,转化率较为接近。而当液体空速为0.8 h-1时,相同的温度条件下,较液体空速在1.0~1.6 h-1时,其转化率都相对偏低。

由图5 可以看出,由于环己酮的收率基本在99.0%~99.3%,因此,在不同的反应液体空速和反应温度下,环己酮收率的变化趋势与环己酮的转化率趋势基本保持一致。

上述结果与铜硅催化剂的表现趋势一致。

图6 为不同液体空速下,反应温度250 ℃时,铜铬催化剂对环己醇脱氢反应趋势。

图6 液体空速对铜铬催化剂环己醇脱氢反应的影响Fig 6 Effect of different liquid space velocity on cyclohexanol dehydrogenation(Cu-Cr catalyst)

由图6 可以看出,在该温度条件下,空速1.2 h-1左右时,可以获得较佳的反应效果,随着液体空速的增加,选择性变化不明显,但环己醇的转化率呈下降趋势。

2.3 铜硅催化剂和铜铬催化剂性能比较

从前面的数据可知,铜硅催化剂和铜铬催化剂能保证较好环己酮选择性,环己酮选择性基本维持在99.0%~99.3%,两者的环己醇转化率略有差别。表3列举了铜硅催化剂和铜铬催化剂在液体空速0.8 h-1和1.0 h-1下的反应数据。

表3 铜硅催化剂和铜铬催化剂性能比较Tab 3 Comparison of performance between Cu-Si catalyst and Cu-Cr catalyst

由表3可以看出,在相同的液体空速和不同的反应温度下,铜硅催化剂较铜铬催化剂表现出更好的环己醇转化率,因此,在不考虑催化剂寿命的情况下,铜硅催化剂催化性能更佳。

3 结 论

研究了铜硅催化剂和铜铬催化剂的环己醇脱氢催化性能,在已考察的液体空速和反应温度内,铜硅催化剂和铜铬催化剂能保证较好环己酮选择性,环己酮选择性在99.0%~99.3%,环己醇的转化率在66%以上。其中,在铜硅催化剂作用下,在反应温度230 ℃时,液体空速为0.8 h-1左右时,可以获得较佳的反应效果,反应转化率为77%,选择性为99.4%。在铜铬催化剂作用下,在反应温度250 ℃时,液体空速为1.2 h-1左右时,可以获得较佳的反应效果,反应转化率为85%,选择性为99.2%。在相同的液体空速和不同的反应温度下,铜硅催化剂较铜铬催化剂表现出更好的环己醇转化率。