盐酸羟胺的合成与生产方法

周黎旸,张超群,周 强

(巨化集团有限公司,浙江 衢州 324004)

盐酸羟胺,分子式为NH2OH·HCl,无色结晶,易溶于水、乙醇、甘油,不溶于乙醚,是一种重要的有机合成中间体,在农药、医药、电子化学品、染料、选矿等领域均有应用。盐酸羟胺在医药、农药、染料中作为合成肟基的重要原料[1-5];电子级游离羟胺在集成电路中作为清洗剂使用[6-7];由羟胺和羧酸酯反应制备的异羟肟酸,作为稀土、铜等特定的金属捕收剂[8-9];另外,盐酸羟胺也作为一种重要的分析试剂,用于分析检验醛、酮等[10-11]。

盐酸羟胺最初在欧盟、美国、日本等地生产,产品附加值较高,主要的生产工艺有硝基甲烷法、一氧化氮还原法和肟酸解法等。中国引进硝基甲烷法的生产工艺,经不断改进一直沿用至今,但是产能一般较小。国内也曾有肟酸解法等生产盐酸羟胺的报道,但是肟基本由拉西法制备,实际生产成本较高。近年来,随着肟类化合物的合成工艺进步,HPO 法及双氧水氨氧化法极大的简化了合成工艺[12-16]。肟类化合物能作为制备盐酸羟胺的原料使用,使肟酸解法制备盐酸羟胺的成本有了较大下降,较硝基甲烷法更有优势。最近,更是有采用肟基硅烷副产酮肟盐酸盐作为原料制备盐酸羟胺的工艺实现工业化,使盐酸羟胺的成本进一步下降,且更为绿色环保。本文介绍国内外工业化生产盐酸羟胺的几种工艺路线。

1 硝基甲烷法

硝基甲烷法制备盐酸羟胺是最早引入国内的工业化法,以硝基甲烷、盐酸为原料,在回流条件下得到盐酸羟胺和甲酸,减压浓缩蒸出多余盐酸和甲酸后经冷却、结晶、离心、干燥得盐酸羟胺成品,其中甲酸一般与氢氧化钙中和得甲酸钙利用。反应式为:

主要起始原料硝基甲烷最开始由氯乙酸钠、亚硝酸钠为起始原料,经分离提纯得到硝基甲烷,总收率仅为32%,随着硫酸二甲酯的推广应用,改为由亚硝酸钠和硫酸二甲酯制备硝基甲烷,总收率仅为56%[17-18]。国外大型企业也曾用天然气硝化制备硝基甲烷,但是工艺复杂,而且副产物多[19-20]。

硝基甲烷法是国内盐酸羟胺的传统生产方法,该工艺一直沿用至今,生产厂家主要集中在山东,代表企业如山东宝源,国内多家企业曾对该工艺进行优化改进[21]。但该工艺存在原料不易的、物料危险性大、三废量大,成本高等问题,其中废水量约22 t/t,废固量3~4 t/t。

2 一氧化氮还原法

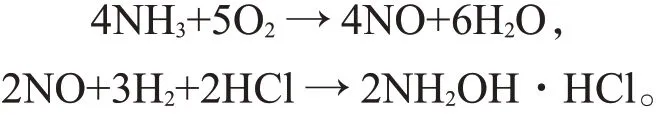

该工艺以氨气、氧气、水为起始原料,在Pt/Rh 催化下氨氧化制得一氧化氮,收率85.2%,NO的质量分数96.9%。然后在盐酸溶液中,混合气体和氢气在Pt 催化条件下还原制得盐酸羟胺水溶液,收率83%。反应式为:

也曾有报道直接将NH3氧化为羟胺,但仅限于实验室研究。

该工艺流程短,不需以肟作为媒介,直接制得盐酸羟胺,国外企业如DSM、BASF等曾有过规模化生产,但是该工艺流程复杂、设备要求高、贵金属催化成本高、副产物较多,现在基本已经无工业化生产装置。

3 肟酸解法

肟酸解制备盐酸羟胺的工艺早有报道,此前工艺为拉西法先制得硫酸羟胺,再由硫酸羟胺和酮制得酮肟,最后由酮肟酸解制得盐酸羟胺。相对于硝基甲烷法,拉西法工艺流程长、成本高、设备腐蚀严重,因此未形成规模化生产。近年由于钛硅分子筛的双氧水氨氧化法使肟的制备成本下降,使该工艺制盐酸羟胺的总成本降低,一些厂家已重新研究肟酸解法制备盐酸羟胺的工艺。

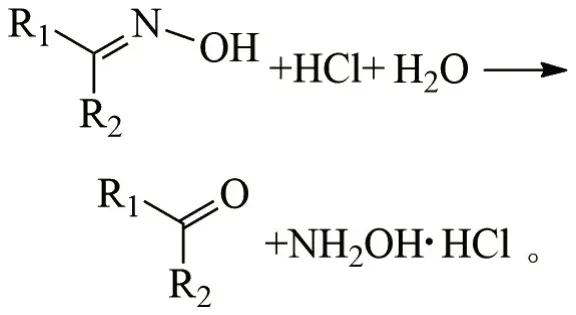

该工艺以肟和盐酸为起始原料,通过反应精馏分离得到盐酸羟胺溶液和酮,其中盐酸羟胺溶液经浓缩、结晶、干燥后得盐酸羟胺产品,副产酮可重新循环用于制备肟。反应式为:

该工艺原料酮研究较多是丙酮肟、丁酮肟和环己酮肟等,报道收率可达90%以上[22-28]。目前工业化采用丁酮肟为原料较多。

该工艺较硝基甲烷法有较大提升,具有反应条件温和、流程短、三废较少等特点,国内已有厂家采用该方法生产,如浙江圣安化工和江苏艾科维等。但是从目前工业化生产情况看,该工艺存在单程转化率低,设备腐蚀严重,产品质量差等问题,其中酸解过程产生废水约1 t/t。已有工业化装置的几个厂家均未能正常生产。

4 酮肟盐水解法

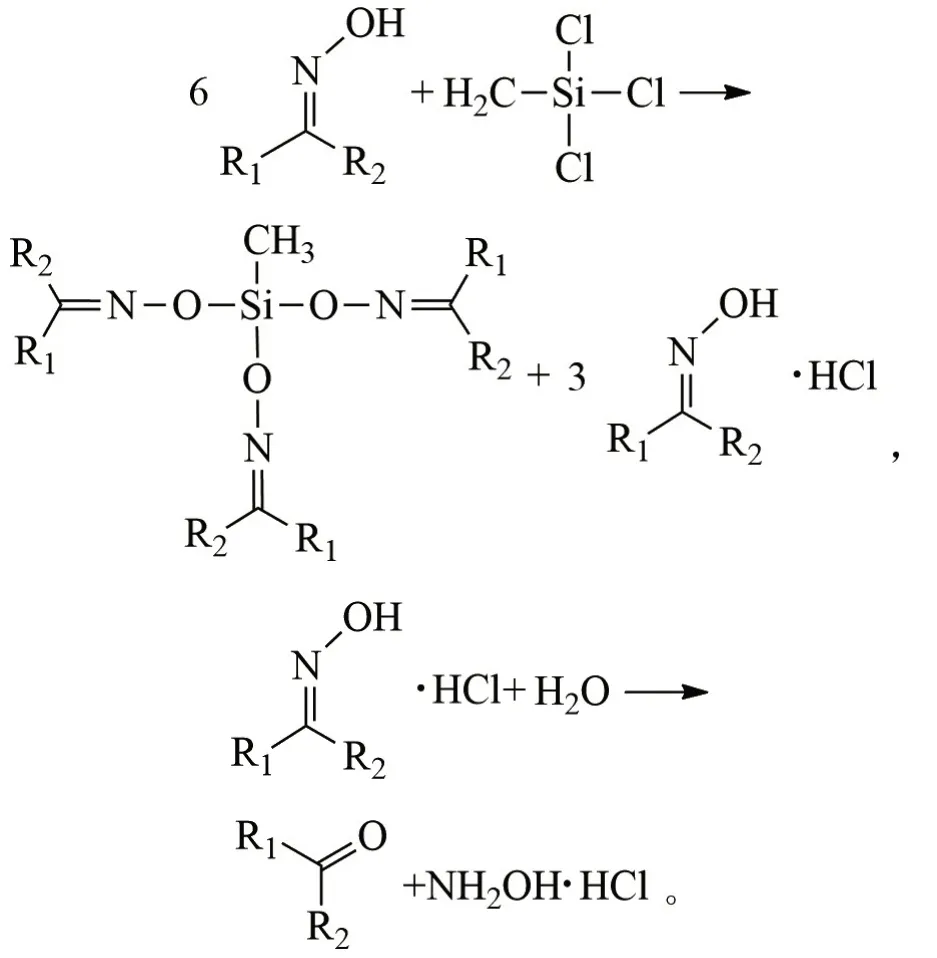

酮肟盐水解法的反应式为:

该工艺在肟酸解制备盐酸羟胺的工艺上进一步改进,以生产肟基硅烷副产酮肟盐酸盐和水为原料制备盐酸羟胺,该工艺特色为一方面可以打破盐酸含量上限,酮肟盐酸盐是酮肟同盐酸摩尔比为1:1的络合物,水解过程实现无废水产生,同时游离酸含量可以控制较低水平,设备腐蚀性更小;另一方面可实现肟基硅烷副产的高效使用,原生产肟基硅烷装置副产酮肟盐酸盐采用高价值氨中和后分离得酮肟继续作为原料用于生产酮肟基硅烷,同时副产低价值氯化铵,该工艺使得副产丁酮肟盐酸盐用于制备高价值盐酸羟胺。

该工艺采用酮肟盐酸盐直接水解制备盐酸羟胺,与肟酸解法相比,该工艺几乎无三废产生,对设备腐蚀小,原料仅为副产酮肟盐酸盐和水,成本相对最低。此外,该工艺的关键是酮肟盐酸盐分离除杂,保证所得盐酸羟胺产品质量的合格,采用该工艺的代表企业如浙江锦华等[29]。

5 结论与展望

盐酸羟胺的生产工艺基本以上几种方法为主,国内外工业化装置也曾有Rashing法、硫酸羟胺法等,其基本原理也均是制得硫酸羟胺后再用于制备盐酸羟胺,这些生产工艺因流程长、副产物多,生产成本高、三废量大等因素基本无工业化装置。

分析对比现有生产盐酸羟胺的工艺,硝基甲烷法由于高能耗高污染已逐渐退出历史舞台,肟酸解法虽然三废较少且成本较低,但存在严重的设备腐蚀及单程转化率低等问题,而在此基础上衍生的酮肟盐酸盐水解法几乎无三废,设备腐蚀小,成本低,同时能将酮肟基硅烷生产与酮肟和固体羟胺形成绿色循环产业链,是未来盐酸羟胺制备的重要发展方向。