新型热泵热水系统冷凝器的传热特性与火积分析

李凡,刘兴非,刘彦杰,陆高锋,翟晓强*

(1-上海交通大学机械与动力工程学院,上海 200020;2-春意环境科技有限公司,江苏靖江 214500)

0 引言

在中国经济平稳发展,国家积极推进“煤改电”和节能减排政策的背景下,空气源热泵市场迎来了难得的发展机遇[1-4]。与电热水器、燃油热水器、燃气热水器和太阳能热水器相比,空气源热泵热水器由于具有明显的节能环保优势[5-6]。对于热泵热水器而言,冷凝器的性能,尤其是水侧的流动和换热特性对整个系统的性能至关重要。其水侧有两种加热方式,一种是静态式加热,冷凝器形式可分为沉浸式(内盘)和非沉浸式(外盘)[7];另一种是循环式加热,冷凝器可采用壳管式换热器[8]、板式换热器[9]和套管式换热器[10]。一种用于静态式加热的全铝冷凝器近年来受到了市场的青睐,其由若干平行的微通道扁管组成,包覆在水箱内胆外侧。全铝设计减轻了换热器重量,节约了成本;每根扁管包含多个微通道,显著增大了工质侧冷凝对流换热系数[11-12];微通道结构承压能力高,并且降低了工质充注量。在这一方面,巫江虹等[13]对热泵热水器外盘微通道冷凝器与外盘铜管冷凝器的特性进行了比较,结果表明微通道冷凝器的压降低于外盘铜管冷凝器,并且制热量更高。杨亮等[14]对外绕微通道冷凝器的空气源热泵热水器进行了仿真与优化,建立了热泵热水器的准稳态系统模型。闫克江等[15]对使用了微通道换热技术的热泵热水器进行了性能分析,对比实验结果表明微通道换热器效率高,换热性能优于常规换热器。游少芳[16]将微通道强化换热技术应用于外盘式结构的冷凝器,分析了冷凝器的压降、制热量、温度场分布和火用损失。然而,已有研究大多关注的是工质侧微通道内的换热特性,并且现有的微通道冷凝器结构多数情况下仅用于静态式加热,不适用于循环式热泵热水系统,使用场合受到严重限制,无法充分利用微通道扁管结构的优势。

为了将微通道结构应用于循环式热泵热水系统,需要对水侧流道进行改进设计。环形通道是换热器中常用的一种流动通道,加装内肋片也是一种常见的强化传热手段。马良栋等[17]对带环肋圆管内的湍流流动和换热进行了数值模拟。周骞等[18]用稳态层流模型对几种具有不同长直肋片间距的环形通道内的流动和换热进行了数值模拟。仲剑威等[19]用非稳态数学模型对带环肋的环形通道内的层流流动和换热进行了数值模拟。但是,现有的研究大多仅关注流动和换热特性的变化规律,没有深入分析传热流动机理。因此,需要就流动和传热机理开展研究,从而为结构优化设计提供依据。

本文提出了一种在外壁上加装若干内环肋的环形流道,为循环水提供流动通道,微通道换热器则包裹在环形通道的最外侧。环形流道使水流通面积减小,流速提高;加装内环肋不仅增加了水侧换热面积,而且增强了流体扰动,有效强化了传热。基于设计的水侧流道结构,本文对其在不同肋间距和肋高下的流动和传热特性进行了数值模拟和分析,为产品开发提供一定的理论基础。

1 物理模型

新型冷凝器的结构如图1所示,由图1可知,其水侧为加装内环肋的环形流道,制冷剂侧为包裹在环形流道外壁上的微通道换热器。微通道换热器展开后总长度为1 210 mm,高度为1 065 mm,每根扁管厚度为2 mm,宽度为25 mm,包括18个当量直径为1.1 mm的矩形微通道。水侧结构中的固体材料均采用不锈钢,包括内壁、外壁、内环肋、上下两个端盖及对称布置的4个进出口。环形流道的外壁直径为390 mm,内壁直径为310 mm,总高度为1 150 mm。内环肋的厚度均为2 mm,并沿外壁高度方向等间距分布,最上端和最下端肋片分别距上下端盖84 mm。在优化分析时最上端与最下端肋片的位置保持固定,通过改变肋片的个数改变肋间距,肋片数的取值分别为4、6、8、11和15,肋高的取值分别为8、10、15和20 mm。

图1 新型热泵热水系统冷凝器

2 数值仿真

2.1 数学模型

在计算区域中,肋片为固体区域,其余为流体区域,形成一个流固耦合的流动和传热问题。为简化计算作如下假设:1)流动为三维、稳态和湍流;2)计算段为充分发展段;3)水为牛顿流体,各向同性,不可压缩,物性参数均为常数;4)不锈钢的物性参数均为常数;5)忽略外壁和内肋片的接触热阻。为保证近壁面剪切流预测精度,湍流模型选用k-w模型,控制方程如下:

质量守恒方程:

动量守恒方程:

能量守恒方程:

湍动能方程:

湍流耗散率方程:

环形流道的当量直径、雷诺数和平均努塞尔数定义为:

式中,d1为环形通道外壁直径,m;d2为环形通道内壁直径,m;u为水在环形通道横截面上的平均速度,m/s;ν为水的运动黏度,m2/s;h为环形通道外壁平均传热系数,W/(m2·K);λ为水的导热系数,W/(m·K)。

边界条件设置如下:四个进口均采用质量流量入口边界条件,四个出口均采用质量流量出口边界条件,并且每个进出口的质量流量相等。水进口温度均为303 K,外壁为等壁温边界条件,壁温均为313 K,肋片表面为流固耦合边界,其余表面全部采用绝热边界条件。

压力与速度耦合采用SIMPLE算法,对流项及扩散项的离散化均采用二阶迎风格式,能量方程的残差小于10-6,其它残差均为10-4。

2.2 模型验证

为了验证仿真模型,对光滑套管的传热特性进行了数值仿真,并与INCROPERA等[20]经典关联式进行了比较,结果如图2所示。模型的平均努塞尔数与经典关联式相比,平均误差仅为6.3%。这表明模拟结果与经典关联式具有很好的一致性,因此本研究所采用的数值方法可靠。

图2 模型验证

3 结果与分析

3.1 流动与传热特性分析

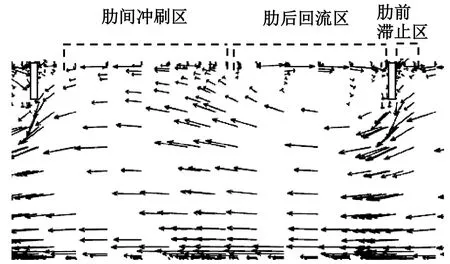

图3所示雷诺数为10 066时,两个相邻肋之间的速度矢量图,肋高为10 mm,肋片数为8。由图3可知,从上一个肋到下一个肋整个周期内的流场可分为上下两部分,上侧是从环形流道外壁到肋顶端之间的区域,下侧是从肋顶端到环形流道内壁之间的主流区域。其中上侧流场,即靠近外壁的流场,又可分为3个区:肋前滞止区、肋后回流区和肋间冲刷区。肋前滞止区很短,基本不受肋间距大小的影响,但肋后回流区和肋间冲刷区的长度比例会随肋间距变化而发生改变。当肋间距很小时,两个相邻肋之间几乎全部是回流区,因此当流体快速冲刷过肋片时,回流区占据了整个上侧流场,并与主流产生分离。随着肋间距增大,除了回流区,肋之间出现了一段流体与外壁直接接触的冲刷区,部分流线发生弯曲,增强了主流向外壁的运动,这是由于肋顶端和回流区附近主流的流通面积减小,形成射流,从而增大了流速,对回流区下游的外壁形成冲刷作用,使外壁边界层变薄。当肋间距进一步增大时,流体直接接触外壁的区域增大,但是射流使流速增大的效果逐渐减弱,导致流体对外壁的冲刷作用沿流动方向不断减小。随着肋高的增加,肋后回流区厚度增大,使附近主流区域的射流作用增强,下游流线弯曲程度增大,导致肋间冲刷区内流体对外壁的冲刷作用增强。流场的这种分布特性对其传热特性具有显著的影响。图4所示为图3对应的两个相邻肋之间的传热系数云图。

图3 两相邻肋间速度矢量图

由图4可知,肋前滞止区很短,并且由于速度很低,传热系数很小;肋后回流区中靠近肋的区域也是滞止状态,传热系数低,而远离肋的区域回流速度增大,传热系数增大;肋间冲刷区内上游区域由于射流的冲刷作用,传热系数最高,而下游区域冲刷作用减弱,边界层变厚,传热系数逐渐减小。因此当肋间距很小时,肋之间无冲刷区,换热效果很差;随着肋距比增大,出现冲刷区,流体与壁面进行充分换热,从而换热强度有所提高;但当肋距比进一步增大时,下游弱冲刷作用区域的比例增加,即肋片的扰流作用减弱,导致传热系数减小。当肋高增大时,肋间冲刷区内的冲刷作用增强,外壁边界层变薄,传热系数增大。

图4 两相邻肋间传热系数云图

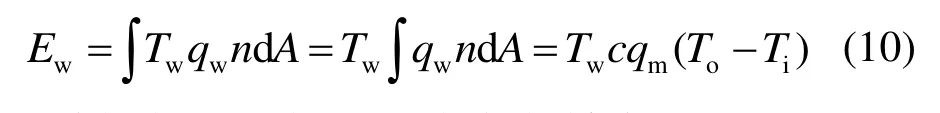

对只参与热量传递的换热器,与取熵产极值相比,换热器参数优化准则取耗散极值更合适。因此,为进一步对加装内环肋后的传热性能进行分析,本文对耗散进行了研究。流体被外壁加热后内能增加,温度升高,即传热能力增大。整个加热过程的平衡方程如下:

式中,qm为水的质量流量,kg/s;c为水的比热容,J/(kg·K);Ti为进口水温,K;To为出口水温,K;Ew为壁面,W·K;Edis为耗散,W·K。

上式中等号左边第一项表示流体流动引起的火积流,第二项表示外壁加热引起的流,第三项表示对流传热过程中的耗散。

式中,Q0为水与外壁间的对流传热量,W。

3.3 肋间距对传热性能的影响

图5所示为不同肋片数下外壁平均努塞尔数随雷诺数的变化曲线,肋高均为10 mm,其中N0表示无肋光管。可以看出,对于所有肋片数而言,努塞尔数均随雷诺数的增大呈现出线性增加趋势。此外,在相同雷诺数下,努塞尔数随肋片数的增加先增大后减小,肋片数为6和8时的努塞尔数非常接近,但在肋片数为8时最大,说明此时肋后回流区和肋间冲刷区的长度比例最佳。

图5 不同肋片数下外壁平均努塞尔数变化曲线

图6 不同肋片数下耗散变化曲线

3.4 肋高对传热性能的影响

由对肋间距的分析可知,肋片数为8和6时的传热性能很接近,但考虑到肋片数为6时耗材较少且流动阻力更小,因此设定肋片数为6,对不同肋高下的传热性能进行分析。

图7所示为不同肋高下外壁平均努塞尔数随雷诺数的变化曲线,其中H0表示无肋光管。由图7可知,努塞尔数随肋高的增加而增大,说明随着肋高的增大,肋间冲刷区内的冲刷作用不断增强。图8是不同肋高下耗散的变化曲线,说明肋高越大,耗散越大,即传热量越大,与图7结果一致。因此在本文研究范围内,肋高为20 mm时的努塞尔数和耗散最大,传热性能最佳。

图7 不同肋高下外壁平均努塞尔数变化曲线

图8 不同肋高下耗散变化曲线

4 结论

本文设计了一种新型热泵热水系统冷凝器,水侧为加装若干内环肋的环形流道,制冷剂侧为包裹在环形流道外壁上的微通道换热器。对水侧的流动传热特性进行了数值模拟,并用理论对传热性能进行了分析,得出如下结论:

1)随着肋片数的增加,外壁平均努塞尔数先增后减,当肋片数为8时达到最大,相比光管增长12%~18%,此时肋后回流区和肋间冲刷区的长度比例最佳;

2)随着肋高的增大,肋间冲刷区内的冲刷作用增强,平均努塞尔数增大,当肋高为20 mm时达到最佳传热性能,相比光管增长29%~34%;