喷嘴流道数对涡流管性能影响的试验研究

何丽娟,赵辉通,李海燕,孙宁宇

(内蒙古科技大学 能源与环境学院,内蒙古包头 014010)

0 引言

涡流管是一种可以将一股高温气流分离成两股不同总温气体的能量分离装置。涡流管凭借其简单的结构、无运动部件、操作简单方便等优点,已经被应用在制冷、天然气、混合物的分离、航空等诸多工业领域[1-5]。结构简单的涡流管,能量分离的机理却非常复杂,备受争议[6-8]。喷嘴作为涡流管能量分离的核心部[9],备受广大学者的关注。1961年,PARULEKAR[10]通过试验研究了涡流管能量分离效果与喷嘴形状的关系,发现渐缩型喷嘴的涡流管具有最佳的能量分离效果。2005年,何曙等[11]在0.4 MPa进口压力时研究了不同喷嘴流道数(3~8)对涡流管性能的影响,发现4流道喷嘴的涡流管,具有最佳的制冷和制热效应,8流道喷嘴的涡流管,其制冷效应和制热效应最差,但是缺乏不同入口压力下的特性研究。2005年,蔡洁等[12]研究了涡流管喷嘴形状对涡流管能量分离过程的影响,研究表明渐缩型喷嘴可以使涡流获得更大的制冷效应,还没有进一步探究喷嘴流道数对能量分离特性的影响。2007年,王远鹏等[13]试验研究发现在相同冷流率下,涡流管入口压力愈高,喷嘴流道数目为6的涡流管的制冷效应、制热效应愈好,但并没有对不同喷嘴流道数的特性进行研究。曹勇等[14-15]探究了喷嘴流道数目对涡流管能量分离效果的影响,结果发现喷嘴数目的变化会影响涡流管能量分离的过程。随着人们环保意识的提高,自然工质例如CO2、NH3、空气等逐步被重视。NEKS[16]认为 CO2工质是一种非常理想的天然制冷剂,且物理性质稳定、安全、制备成本低廉,长期存在于大气之中且对环境破坏力极小。LORENTZEN[17]认为CO2是无法取代的制冷工质,因此在前人的研究基础上,进一步开展以CO2为工质时,入口压力、喷嘴流道数以及冷流率对涡流管能量分离特性的研究,为更好地研究涡流管能量分离机制和结构优化奠定了坚实的基础。

1 试验

1.1 试验设备

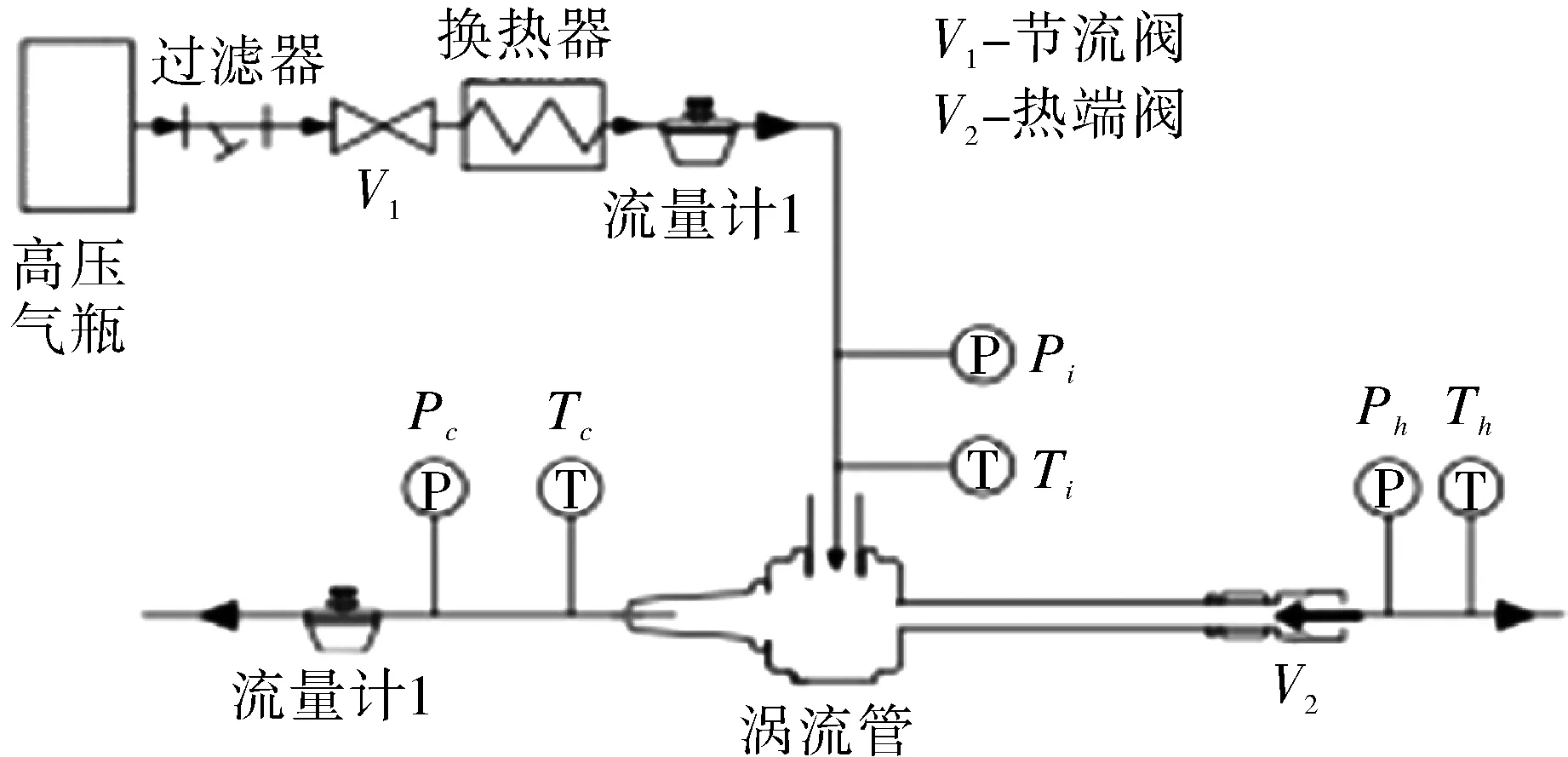

试验流程如图1所示。

图1 试验流程Fig.1 The flow chart of experiments

试验系统主要由涡流管、高压气瓶、过滤器、换热器、节流阀、质量流量计、压力传感器和温度计构成。工作流程如下:气体由高压气瓶流经过滤器、节流阀V1后进入换热器,在换热器内进行热交换后流经流量计进入涡流管,在涡流管内气体分成2个支路,1个支路从涡流管冷端出口流出排到室外,另一支路气体经热端阀V2后从热端出口流出排到室外。

试验采用的涡流管为自行研制并加工;压力传感器采用UNIK 5000,流程为0~2.5 MPa,精度为±0.2%FS;质量流量计采用0.2准确度等级的F025P150CRAZMZZZZ艾默生质量流量计;涡流管进出口温度测量均采用Pt100标准铂电阻温度计,量程为-200~200 ℃,精度为 ±0.1 ℃;涡流管壁面每12.5 mm布置一个测温点,采用精度为±0.5 ℃的T型铜-康铜热电偶进行测温;试验数据由Agilent 34901A进行采集并输入计算机;采用橡塑材料对涡流管主体以及进出端所有管路进行绝热保温处理。喷嘴结构如图2所示。

图2 喷嘴结构Fig.2 Diagram of nozzle structure

1.2 测点布置

图3示出涡流管的热端管壁温测量示意,图中热端管长为125 mm,步长为12.5 mm,共10个测点。

图3 测点布置Fig.3 Layout of measuring points

1.3 试验测量

通过调节V1控制工质进入涡流管时的压力,调节V2控制热端出口压力,从而控制冷端出口质量流量,本试验主要测量内容如下所示。

(1)涡流管冷流率 μ,定义为涡流管冷端出口质量流量与入口质量流量之比:

式中 mc——冷端出口气流质量流量,kg/s;

min——入口气流质量流量,kg/s。

(2)涡流管制冷温度效应ΔTc,定义为涡流管进口流体温度与冷端出口流体温度的差:

式中 Tin——涡流管进口流体温度,℃;

Tc——冷端出口气流温度,℃。

(3)涡流管制热温度效应ΔTh,定义为涡流管热端出口流体温度与进口流体温度的差:

式中 Th——涡流管热端出口流体温度,℃。

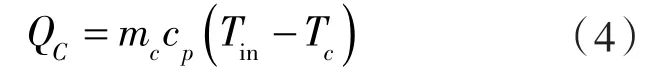

(4)涡流管制冷量QC:

(5)涡流管单位制冷量q:

(6)涡流管制冷效率:

式中 Pin——涡流管进口流体压力,MPa;

Pc——冷端出口压力,MPa。

1.4 误差分析

在入口压力0.3 MPa,冷流率0.3的工况下,在涡流管内取5个测点待系统达到稳定且涡流管内部达到稳态状态时进项测量,结果如图4所示,测量5次,分别记录试验数据,并进行误差分析,由图中可看出,同一测点误差极小,基本可控制在0.5%左右,证明了试验的可靠性较好。

图4 误差分析Fig.4 Error analysis

2 结果与分析

试验以CO2为工质,研究入口压力、喷嘴流道数和冷流率对涡流管性能的影响。

2.1 入口压力对涡流管制冷与制热效应的影响

本文以6流道喷嘴为例,探究入口压力在0.2~0.6 MPa范围内时对涡流管制冷、制热温度效应的影响。

图5,6分别示出了入口压力对涡流管制冷、制热温度效应的影响。由图可知,涡流管制冷与制热温度效应随入口压力变化的趋势相似,入口压力的增大对制冷制热效应均有所改善,但是入口太高时又会抑制涡流管的能量分离。对于制冷温度效应,在入口压力为0.4 MPa、冷流率为0.4时,具有最佳制冷温度效应为24.8 ℃,此时涡流管内能量分离效果最好,达到了最佳冷热平衡,这主要是因为入口压力升高会使得沿切向进入涡流室的气流旋流速度增加,管内压力梯度随之增加,内层气流向外层气流传递的剪切功增加。入口压力増为0.5,0.6 MPa时,涡流管制冷温度效应反而下降。此时因为切向进入涡流室的气流旋流速度受入口压力的升高而增大,而受喷嘴临界压比的限制,切向速度只能升高至音速,所以涡流管制冷温度效应不会随压力的增大而一直增大。对于制热效应同样如此,当入口压力较小时(0.2,0.3 MPa),涡流管的制热温度效应变化幅度较为稳定,此时喷嘴处的膨胀不足,在管内径向上膨胀做功能力较差、 轴向上由热端指向冷端出口对的压力梯度较小,涡流管内能量分离效应较差,使得制热温度效应较差[18]。在入口压力为0.4 MPa时,管内各向上的压差与压降均达到最佳的平衡状态,与制冷温度效应不能随着入口压力升高而增大的原因相同,压力进一步升高时,并不能具有更好的制热效应。

图5 入口压力对制冷温度效应的影响Fig.5 Effect of inlet pressure on cooling temperature

图6 入口压力对制热温度效应的影响Fig.6 Effect of inlet pressure on heating temperature

2.2 冷流率对涡流管温度分布的影响

对涡流管壁面温度进行测量,测点布置如图3所示,在入口气流压力为0.4 MPa时,对喷嘴流道数为3,4,5,6涡流管的壁面温度ΔT=TW-Tin(TW为壁面温度)进行测量。

图7示出了冷流率对涡流管温度分布的影响。可以看出,当冷流率为0.2~0.5时,涡流管壁面温度随着轴向距离的增加逐渐升高,涡流管壁面温度升高幅度较小。冷流率为0.6~0.8时,涡流管壁面温度升高幅度随着冷流率的升高而增大,最高壁面温度的位置也随着冷流率的升高而向左移动,同时壁面最高温度点在轴向距离62.5 mm附近,此时最高壁面温度点为滞止点[17]。热端管出口气流温度低于滞止点上管壁的温度,同时冷流率的增加会使滞止点出现的轴向距离逐渐减小,即滞止点在轴向上出现的越早,与随着冷流率的增大滞止点逐渐向冷端移动所述相同[19-22]。

图7 冷流率对涡流管温度分布的影响Fig.7 Influence of cold flow rate on temperature distribution of vortex tube

如图7所示,冷流率为0.9时,涡流管的壁面温度受轴向距离的影响较大,是由于高压气体流经喷嘴后进入涡流室,形成的漩涡运动造成的。轴向距离为Z=12.5~50 mm时,外旋气流由于气流层之间的湍流黏性摩擦和热传递作用,获得能量,温度升高,而处于中心部分的气流损失了较多的能量,所以温度会有所下降[11]。轴向距离为Z=50~125 mm时,涡流管内的切向速度和强旋流运动都随着轴向距离的增大而减小和减弱,壁面温度也随之降低。

2.3 喷嘴流道数对涡流管性能的影响

2.3.1 喷嘴流道数对涡流管制冷与制热效应的影响

图8示出了在相同入口条件(0.4 MPa)时喷嘴流道数对涡流管制热温度效应的影响。由图可知,冷流率一定,制热温度效应会随着喷嘴流道数的增加而增大。喷嘴流道数为6时具有最佳制热温度效应,3流道喷嘴制热温度效应最小为19.7 ℃,6流道喷嘴在冷流率为0.9时制热温度效应为32.0 ℃。图9示出了在相同入口条件(0.4 MPa)时喷嘴流道数对涡流管制冷温度效应的影响。由图可知,冷流率一定时,制冷温度效应随喷嘴流道数的增加而增加。6流道喷嘴在0.2~0.9冷流率范围内,均具有最佳制冷温度效应。随着喷嘴流道数的增大,涡流管制冷温度效应逐渐升高,3流道数喷嘴在冷流率0.5时具有最佳制冷温度效应20.3 ℃,6流道喷嘴在冷流率0.4时具有最佳制冷温度效应24.8 ℃,这主要是因为随着喷嘴流道数的增加,进入涡流室的气流会更均匀,从而增强气流间的相互作用,能量分离效率更高。

图8 喷嘴流道数对涡流管制热温度效应的影响Fig.8 Influence of number of nozzle flow channels on heating temperature of vortex tube

图9 喷嘴流道数对涡流管制冷温度效应的影响Fig.9 Influence of number of nozzle flow channels on cooling temperature of vortex tube

2.3.2 喷嘴流道数对涡流管温度分布的影响

图 10(a)~(c)分别示出了冷流率 0.4,0.7,0.9时,喷嘴流道数3~6的涡流管壁面温度的分布。流道喷嘴为6时,与制冷、制热温度效应趋势相同,具有高的壁面温度分布,热端管壁面温度随着喷嘴流道数的增加而升高。结果表明各喷嘴流道在冷流率相同时滞止点的轴向距离一致,喷嘴流道数对滞止点的影响较小,同时也可以明显的看到,冷流率0.4,0.7,0.9的滞止点出现的轴向距离逐渐减小分别为87.5,75,62.5 mm,滞止点因为冷流率的增加而更早的出现。在0.2~0.9冷流率时,6流道喷嘴的壁面温度都是最高温度且随着冷流率的增大壁面温度的增大趋势越大。虽然喷嘴流道数对滞止点影响不明显,但是对涡流管的壁面温度的分布有重要影响。

图10 热端管壁面温度分布Fig.10 Temperature distribution on hot end tube wall

2.3.3 喷嘴流道数对涡流管制冷量、COP的影响

图11(a)~(c)分别示出了不同喷嘴流道数(3~6)入口压力为0.4 MPa时。涡流管的制冷量、单位制冷量和制冷效率随冷流率变化的特性曲线。由图11可知,冷流率为0.2~0.8时,制冷量、单位制冷量和COP随着冷流率的增大而增大。冷流率0.8~0.9时,三者开始随着冷流率的增加而减小,这是由于冷流率0.8~0.9时,制冷温度效应减小而造成的。由图可知,随着喷嘴流道数的增大涡流管的制冷量、单位制冷量以及COP出现峰值的冷流率逐渐减小,这主要是因为喷嘴流道数较少时涡流管制冷温度效应随着冷流率增大的下降幅度较小,而当喷嘴流道数增加,涡流管制冷温度效应在冷流率较大时的降幅较大,出现图11所示的特性曲线。可以看出6流道喷嘴在3项参数中的性能最好,3流道最差,这一结果与涡流管制冷温度效应相同。

图11 喷嘴流道数对制冷量、单位制冷量和COP的影响Fig.11 Effect of number of nozzle flow channels on cooling capacity,unit cooling capacity and COP

3 结论

(1)制冷、制热温度效应随着入口压力的升高先增大后减小,0.4 MPa时具有最佳制冷、制热温度效应。

(2)制冷、制热温度效应随着喷嘴流道数的增大而增大,喷嘴流道数为6 时,冷流率为0.4,具有最佳制冷温度效应24.8 ℃,冷流率为0.9,喷嘴流道数为6时具有最佳制热温度效应32.0 ℃。

(3)喷嘴流道数一定时,热端管壁面温度随着冷流率增大而增大,滞止点也会提前出现。同一冷流率时,各喷嘴流道数出现滞止点的轴向距离相同。