浅议细纱工序产质量控制方法

王志方,刘桂红,付晓艳,侯英华

(1.德州恒丰集团 夏津仁和纺织科技有限公司,山东 德州 253200;2.咸阳《纺织器材》杂志社,陕西 咸阳 712000)

0 引言

细纱工序是纺纱的主要工序,其生产质量对成纱产质量有重要影响。为了满足客户对差异化纤维纺纱的质量需求,公司组织技术人员从人、机、料、法、环5方面进行探索攻关,不断优化工艺、优选器材,制定合理应对措施,全力做好过程质量控制,保障成纱产质量稳步提升。

1 细纱牵伸部件运行状态要良好

罗拉、胶辊、胶圈及上下销等器材专件质量及运转状态不良,将影响细纱管纱条干、粗细节等质量指标,严重时甚至会造成成纱质量波动和纱疵增加。

1.1 罗拉

细纱罗拉是牵伸的主要专件。若出现罗拉弯曲、扭振、粘缠等异常状态,均会造成纺纱条干不良、粗细节增加;严重时出现规律性机械波,如前罗拉波谱图上7 cm~8 cm处有明显机械波、后罗拉波谱图上70 cm~1 m处有明显机械波,在摇黑板条干时出现斜纹或木纹状。因此,要求车间保全在平装罗拉时,要高标准、严要求,扫车、平车以及维修时严格执行操作规程,及时检查罗拉轴承,发现有问题或损坏的罗拉轴承要及时更换,保证罗拉运行平稳。

1.2 胶辊

在生产同一品种时,所使用胶辊型号和直径要保持一致;新品种上机时,每台车需进行条干交车试验以减小台差;上车胶辊芯轴回转灵活,圆跳动控制为小于0.05 mm,胶辊应无刀伤、损伤及中凹;胶辊处理时,表面涂料或光照要均匀;胶辊缠绕后,不允许使用钩刀以免钩伤胶辊;纺棉品种时,胶辊易粘花,值车工巡回时要及时处理,或缩短扫车周期。

细纱前胶辊硬度的选择,主要是根据纺纱号数和纤维性能进行。一般而言,纺纯棉品种时硬度偏低掌握,纺化纤品种时硬度稍高掌握;纺中、细号纱硬度偏低掌握,纺粗号纱硬度稍高掌握。

1.3 胶圈及上、下销

胶圈和上、下销组成的弹性钳口,对所控制纤维的顺利运行起决定作用。上销变形易造成胶圈回转不灵,出现打顿,导致后区须条打弯,影响成纱条干。

在运转过程中,上下销要按周期进行清洁,避免上、下胶圈卡花或胶辊绕花造成胶圈回转不灵。因此,必须在日常工作中强化管理,保持清洁。

此外,应利用晨检及A/B/C类维修,加强设备日常的检查检修工作,保证各牵伸部件回转正常、自由区大小一致、摇架压力一致,无歪锭子、歪气圈等,确保钢领、锭子、导纱钩“三同心”,并做到钢领板、导纱板、隔纱板平齐一致,避免造成毛羽纱、磨钢领纱。同时,根据纤维的长度和特性合理调整罗拉隔距、后区牵伸倍数、压力以及优化负压值等,注意提高包机和维修质量,每天按照包机责任机台查修设备异常,特别是牵伸部件如胶圈跑偏、喇叭口歪斜、负压管异常等。

2 工艺设定要合理

2.1 粗纱定量偏小掌握

众所周知,粗纱定量对成纱条干有一定的影响。—般而言,纺同品种的粗纱定量越大越不利于细纱工序的牵伸控制,容易导致成纱条干恶化、粗细节增多。因此,在生产实践中应掌握的原则是:在保证细纱供应的前提下,粗纱定量宜偏小掌握。

2.2 捻系数适度

2.2.1 根据纱线性能和织物要求设计捻系数

捻系数的大小随纱线用途和织物性能要求而有所不同(一般以360为界)。机织纱要求单纱强力高,管间强力CVb值小,断头少,毛羽少,应选用较大的捻系数(360以上);针织纱要求条干均匀,粗节、细节、棉结疵点少,在编织过程中所受到的张力较小,且捻度过大会形成扭结,造成断针,一般选用较小的捻系数(360以下)。超柔纱捻系数一般约为300,生产难度会增加,加捻效率、强力、不匀率等也会增加;捻系数超过420的一般称为强捻纱,超过500的生产难度也会增加(加捻效率低)。

2.2.2 根据细纱机产量设计捻系数

捻系数的选用,要考虑细纱机的产量。捻系数越高,细纱机产量越低;捻系数越低,细纱机产量越高。所以,在满足客户要求的前提下,捻系数应偏小掌握。一般捻系数每增加10%,相应细纱机产量降低10%;反之,捻系数每降低10%,细纱机产量增加10%,但到一定程度(比如超柔纱),受强力、断头、毛羽等影响,产量不再增加。根据客户对捻系数的要求,适度考虑增减加工费。

3 重视钢领与钢丝圈选型

钢领、钢丝圈是细纱机重要的加捻卷绕器材专件。钢领是钢丝圈的回转轨道,两者配合良好与否,成为细纱机高速和增大卷装中的主要问题。

3.1 钢领、钢丝圈使用注意事项

钢领主要分为平面钢领、锥面钢领2类,其选型包括边宽、直径、截面、材质、表面处理等;钢丝圈据此也分为平面钢领用钢丝圈、锥面钢领用钢丝圈,二者的选型配套应根据纺纱品种、纺纱号数的实际情况进行;但集聚纺、集聚赛络纺等不建议选用普通钢领配高端钢丝圈。

正确使用钢领、钢丝圈应做到以下几点。

首先,根据所用钢领的性能、形状和新旧状态,结合纺纱号数、工艺条件,选择钢丝圈的圈形和号数。一般新钢领上机,钢丝圈质量宜偏轻一号掌握,以后逐渐加重;另外,进口钢丝圈可与国产钢领配套使用,国产钢丝圈尽量避免与进口钢领配套。

其次,新品种上机时要进行试纺,试验不同型号、不同号数的钢丝圈并进行优选。

最后,要有专人加强车上的巡回检查,做到“三看”[1-2]。一看钢丝圈形状与稳定性,要求底部成形小纱时气圈不碰隔纱板;二看纱线通道是否通畅,要求纱线实际通道跟钢丝圈的摩擦位置有适当距离,且纱在钢丝圈处断头要少;三看钢丝圈磨损程度。

3.2 选择钢丝圈原则

纺纱号数越小,钢丝圈质量越轻;原棉品质好,可偏大选择钢丝圈质量;锭子转速高,钢领直径大,钢丝圈质量宜轻一些;新钢领在走熟期时,钢丝圈宜轻一些(比正常纺纱小1号),开纺2 h后更换(间隔8 h换1次),运行24 h后更换正常使用的钢丝圈纺纱可确保正常纺纱生产。

总之,钢领与钢丝圈的合理配套,不但影响纱线质量,更影响细纱的生活和生产效率,在保证生活稳定前提下,应合理选用钢领与钢丝圈。

4 做好新器材应用

4.1 优选集合器

集合器对赛络纺品种成纱细节和条干均匀度有明显的改善,应根据不同纤维和不同纺纱号数,优选集合器型号,有利于赛络纺纱的提速。

4.2 使用新型免处理胶辊

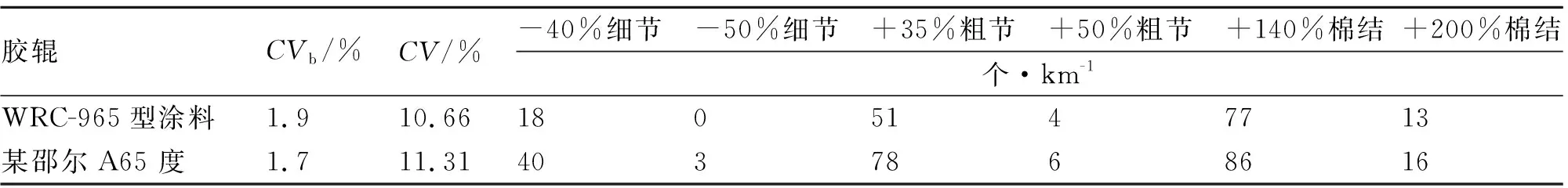

针对精梳混纺细号纱质量要求,选用WRC-965型免处理胶辊,指标良好,满足客户需求。该胶辊采用优质丁腈橡胶制作而成,硬度为邵尔A65度;在与纤维摩擦时产生静电量低,抗绕性能优异;弹性高、变形小、罗拉压痕恢复快,握持力好,适纺性强;回磨周期长,磨砺后表面光洁细腻、无杂质气孔;上车后能有效控制牵伸区浮游纤维的运动,特别在纺9.7 tex及以下纱线时,优势明显。笔者公司生产莫代尔、天丝、牛奶纤维、超细类纤维、竹纤维、腈纶的11.7 tex~9.7 tex品种时,首选WRC-965型光照胶辊;生产粘胶、棉混、涤纶等品种时选用WRC-965型涂料胶辊,均取得了较好的生产效果。表1为WRC-965型涂料胶辊与某企业制造的表面硬度为邵尔A65 度胶辊纺CJ/R 14.7 tex赛络纺品种的成纱质量对比。

表1 WRC-965型涂料胶辊与同硬度胶辊纺CJ/R 14.7 tex赛络纺品种成纱质量对比

5 严格操作管理

5.1各班做好管理,及时把关半成品疵点并控制好机下粗纱量,减少因半成品质量问题造成的疵点及断头。

5.2运转通过师徒责任书、专项培训、观摩比赛、操作运动会等,提高职工的操作水平和质量意识[3]。培训落纱工拔纱、插管、理头动作,提高落纱工操作技术水平,每月对落纱队进行单项测试,每季度测试1次全项工作法。

5.3运转各班、各工种按工作法给机台做好清洁,操作员班中对职工进行一对一操作工作法培训。在检查过程中发现异常锭子时,员工应做好标记,确保及时得到修复。

5.4轮班每天关注生产日报,分析本班生产效率及产量完成情况。改纺后每班按规定时间标准对夜班提速机台进行提速,保证提速机台的生产效率。

5.5每周根据统计情况对落纱时长、改纺时长、班产、运转效率等进行竞赛评比。

5.6做好前后供应,合理协调好前后供应和控制好改纺停台,减少因计划不合理造成停台而影响产量。

6 把好原料选择关

长期、大量的使用经验表明,采用机采棉生产的棉纱疵点数量较多,特别是棉结、短粗节多,且这些疵点在纺纱过程中很难清除。有统计表明,机采棉生产棉纱的+200%棉结比手摘棉多10%~40%,这类棉结在后工序织造中绝大多数以棉球形式表现出来;采用机采棉生产棉纱的+140%棉结比手摘棉多10%~60%;采用机采棉生产棉纱的毛羽也比手摘棉多20%~50%。

根据客户的质量要求,有以下经验可供参考:做漂白坯布用纱线,要着重考虑异性纤维含量,不同国家、不同地区、不同产地、不同采摘加工方式的棉花异性纤维含量均不同。以国家和地区划分来比较,美国、澳大利亚、巴西产棉花中异性纤维数量较少。国产机采新疆棉,做染色的针织棉纱可以,做漂白则达不到要求。目前,笔者公司使用新疆棉,在生产过程中为减少异纤,除在清花工序使用USTER异纤机外,还在自络工序再进行“掐异纤”。

7 控制好温湿度

车间温湿度状态对细纱生活是否好做起关键性作用,车间湿度与配棉、胶辊状态、钢丝圈号数、季节等关系密切。细纱车间相对湿度控制约为54%,使粗纱保持放湿状态,这样对牵伸有利。如果相对湿度过大,纱线与钢丝圈之间以及钢丝圈与钢领之间的摩擦力增加,容易使钢丝圈磨焦,造成拎头紧、易飞圈、断头率高等问题;如果罗拉表面附着飞花、浮花导致牵伸不良,造成粗节多、条干不匀;如果胶辊粘有棉蜡、化纤油剂等易发粘物质,会造成绕胶辊影响生产,增加工人劳动强度。因此,要求车间相对湿度偏小掌握、但不宜太小。车间相对湿度太小易使纤维散落,飞花增多,牵伸中易产生静电,使纤维易缠胶辊、增加断头,并且纤维抱合力差导致成纱毛羽增加、强力下降;所以,车间相对湿度不应超过59%,回潮率宜控制在5.9%~6.3%。

8 结语

“设备是基础、操作是关键、工艺是核心”是纺织企业从长期生产中总结出来的经验。“没有最好,只有更好”,要提升细纱工序产质量,必须加强人、机、料、法、环5大基础管理,通过不断优化工艺、优选器材做好过程控制,从细处着手,认真、规范、严谨地做好每项工作,遵守每项制度,扎实做好各项基础管理工作,形成有效的产质量保证体系,从而不断提升产质量水平,为企业创造出更大效益。