清梳精梳工序降低棉结的措施

胡振龙,鲁莉博,薛新港

(1.东营市宏远纺织有限公司,山东 东营 257500;2.陕西纺织器材研究所,陕西 咸阳 712000)

棉结是纺纱最大的难题之一,棉结疵点影响纱线外观和条干水平,导致织物外观质量下降,甚至造成染疵。在纺纱生产中,从原棉喂入到纺成纱线,由于各工序的作用和功能不同,造成棉结疵点在各工序的分布也不同。因此,必须采用优势纺纱工艺,合理选配梳理器材,棉结的控制方能达到理想效果。

1 棉结的生成

1.1 采棉过程

棉花收割方法有全自动收割机法和人工采摘法,目前已普遍应用全自动收割机收集棉花。机械收割棉花会产生一定数量的棉结。全自动收割机有两种方式,即刷辊式摘棉和剥取式摘棉。刷辊式摘棉机可去除棉株、茎杆,留下部分棉叶,而剥取式摘棉机收获仅三分之一是棉花,其余是棉株的叶茎和沙土,因此机械收割的棉花杂质多,也产生一定数量的棉结。

1.2 棉花加工过程

棉花在加工过程中因受到加工机械挤压、梳理或搓揉,以及纤维通道不畅等,易产生棉结。加工产生的棉结分为两部分:一是直接形成棉结,二是产生束丝、增加短绒、从而产生棉结。不同的加工方法对成纱棉结影响也不同。试验表明锯齿棉棉结含量为200粒/g~250粒/g,而皮辊棉棉结含量为150粒/g。

1.3 纺纱生产过程

在纺纱生产过程中,也会产生一定数量的棉结,主要有以下几个方面。

a) 打击开松和强分梳时,因打手对纤维打击、搓擦以及返花造成棉结,尤其是开清棉工序棉结增加较大,一般为400粒/g,最低为200粒/g,最高时达到约700粒/g。

b) 输棉通道不光洁、不通畅,工艺不合理等形成棉结。

c) 梳理过程中纤维伸直度、分离度和平行度差,经牵伸使弯钩纤维形成棉结。

d) 梳棉机的机械状态不佳、工艺不合理等原因也会形成棉结。如,锡林道夫转移率低、返花多,针布状态差、握持力低等,对棉结的去除力差,甚至产生大量棉结。

e) 飞花附入形成棉结。

2 原棉特性对棉结的影响

2.1 成熟度

原棉成熟度差时,其纤维强力和弹力均比成熟纤维差。纤维僵直、缺乏回挺力,易扭结。同时,杂质薄而脆弱,不易清除,造成棉结杂质多。

2.2 疵点

疵点少则棉花匀净、成纱棉结少;带纤维籽屑杂质轻,难消除且易破碎,使成纱结杂多;软籽表皮、僵片等疵点杂质脆弱,不易清除,造成成纱棉结多。

2.3 线密度

原棉线密度小,易被打断,短绒增加,产生的棉结多,导致成纱棉结多。

2.4 回潮率

含水率适当,对开松除杂有利,成纱棉结少。回潮率高,纤维间粘连,易扭结,杂质不易排除,成纱棉结多;回潮率低,棉花加工过程中纤维易被打断,短绒增加,引起棉结增多。

3 开清棉工艺对棉结的影响

清梳联流程不是清花工序与梳棉工序简单的连接,因此,设计工艺时必须正确处理清梳棉结、杂质和短绒三者之间的关系[1]。存在的规律为:清花流程长,开松除杂效果好,棉结、短绒增长就多;打手转速快,棉结、短绒多;清花流程落棉少,梳棉流程则落棉多。

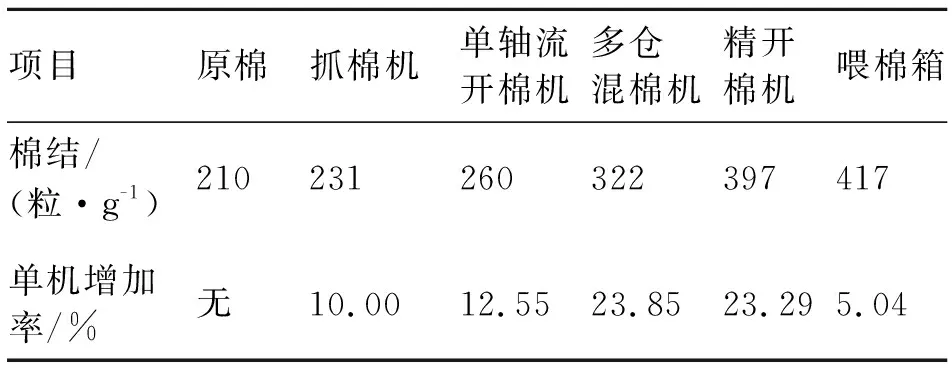

在优势纺纱工艺流程中,清棉工序采用一抓、一开、一混、一清的工艺设计,遵循精细抓棉,自由打击的原则,减少了棉结产生。试验表明:握持打击对棉结的影响较大,原棉经握持开棉机打击后棉结增加约20%;自由打击对棉结增加影响较小,原棉经自由打击开棉机处理后,棉结增加约10%;而长流程,棉花受打击多,棉结的增加率就高。开清棉流程中各单机对棉结增加的对比见表1。

表1 开清棉流程中各单机对棉结增长的对比

3.1 抓棉工艺

先进抓棉机具有精细抓棉,初步开松的特点。通过调节打手速度、刀片伸出肋条的距离、抓臂下降动程、小车行走速度,可使打手抓取棉束质(重)量控制在0.058 g,而老式抓包机抓取的棉束质(重)量约为0.270 g,新型抓包机升降动程最小为0.1 mm,抓取的棉束质(重)量为23 mg~30 mg。抓包机精细抓取,为下一步开松除杂创造了有利条件。由于抓取的棉束小,使棉束中的杂质、纤维棉结、带籽屑棉结及各种杂质充分暴露,再经单轴流开棉机处理,使棉结、杂质早落,大杂不易被打碎而落下,减少了棉结的产生。

3.2 打手型式与打击形式

优势短清梳联工艺流程中,以自由打击的高效清棉取代传统的开清棉机组,如豪猪开棉机、六辊筒开棉机等;用梳针打手代替锯齿刀片、矩形刀片等打手,减少了握持打击,降低了因棉纤维受损产生棉结的概率,达到柔和开棉、高效除杂的目的。试验表明短流程开清棉机组除杂效率达75%,棉结增加率为50%~115%。

3.3 清棉工序各打手速度

配棉指标:技术等级为2.8级,马克隆值为4.4,成熟度为0.86,含杂率为4.43%,棉结为207粒/g、短绒率(16 mm以下)为7.32%。

清棉工序各单机打手速度对棉结的影响试验对比结果见表2。

表2 清棉工序各单机打手速度对棉结的影响试验对比(AFIS)

通过表2对比试验结果可知,打手速度快,棉结、短绒率均增加。

4 梳棉机分梳元件及针布规格对棉结的影响

梳棉机在纺纱生产中占有十分重要的地位。梳棉工序是减少结杂,提高成纱质量的重要工序。配置优良的工艺参数,选用先进的梳理器材,可去除喂入筵棉棉结的50%,生条棉结可低于40粒/g。

4.1 梳棉机分梳元件速度

4.1.1锡林速度提高,减轻了针布负荷,分梳作用加强,除杂能力强,有利于减少棉结。

4.1.2刺辊速度快,有利于分梳除杂,同时提高纤维的分离度和平行度,有利于降低棉结,缺点是短绒增加,所以刺辊速度高低可根据原棉品级而设计。品级好、成熟度好、强力高、长度短的纤维刺辊速度可稍快;反之,刺辊速度要适当降低,防止纤维损伤,增加短绒,造成成纱棉结高。

4.1.3盖板速度高,除杂效率高,盖板针布负荷减轻,提高了棉网质量,有利于减少结杂。

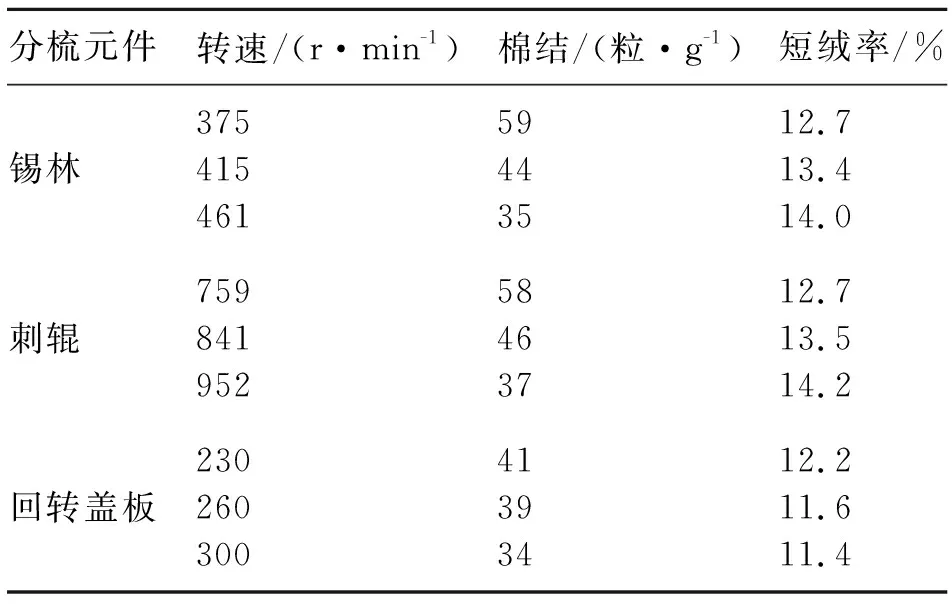

4.1.4分梳元件速度对棉结的影响对比见表3。

表3 分梳元件不同速度对棉结的影响(AFIS)

4.2 梳棉机喂入部位

4.2.1随着纺纱工艺技术的发展,清花棉卷生产工艺基本被清梳联替代。清梳联高产梳棉机上喂入的不再是棉卷,而是筵棉棉须。筵棉开松度好且蓬松,相应棉层较厚,因此要适当加大给棉板与刺辊分梳点的隔距,一般要求不小于0.4 mm。适当增大隔距,可加长刺辊与给棉板打击点长度,有利于减少纤维损伤和棉结的产生。

4.2.2适当降低刺辊速度,使锡林刺辊速比保持在2~3,从而降低刺辊的分梳打击力,纤维损伤小,有利于减少棉结。

4.2.3后车肚刺辊下方加装分梳板、除尘刀及负压吸嘴,可提高除杂和去棉结效率。

4.3 新型针布

所谓新型针布就是在原普通针布的基础上,对针布齿条的总高、齿型等方面作了很大改进。锡林金属针布形成“尖、浅、小、薄、矮、密”等特点;制造精度高,平整度好,既锋利光洁,又耐磨耐用;对纤维分梳力强,分梳细致,转移效果好。采用新型针布梳理的纤维具有分离度高、生条结杂清除好、结构洁净均匀等优点,对提高下游工序产品质量非常有利。新型弹性盖板针布由原来的“矮、密、硬、光、厚”发展成为“矮、浅、尖、密、适、硬、厚、光”。控制总高不超过8 mm,抗弯能力强;上膝浅,一般不大于3.1 mm,提高了纤维转移能力;针尖宽不大于0.05 mm,穿刺能力强;高齿密,适当角度,增加梳理度,提高纤维释放和转移能力;齿尖硬,一般齿尖硬度在860 HV0.1~970 HV0.1,延长了金属针布使用寿命。通过改进,针布梳理的稳定性、棉结杂质和短绒的排除能力得到增强。使用新型金属针布试验表明,在产量为40 kg/h以上时,棉结去除率不小于88%,杂质去除率不小于90%。新型锡林金属针布与普通锡林金属针布对棉条棉结、杂质的影响对比见表4。

表4 双齿锡林金属针布、双峰锡林金属针布与普通锡林金属针布对棉条结杂的影响

4.4 固定盖板针布

固定盖板针布的配套应用提高了梳棉机分梳除杂能力,也弥补了因锡林转速增加影响梳理度的缺陷,提升排除细微杂质、减少棉结的能力。

锡林与盖板之间的梳理是梳棉机的主要梳理区,经过主要梳理区的分梳,纤维得到细致充分的分离,使棉结被梳开或排除。固定盖板和清洁器的配套使用,使杂质通过气流排入滤尘装置,使清除细小微粒效果明显,棉网清晰度得到进一步提高。

实践表明,在盖板总根数不变的情况下,梳棉机固定盖板根数增加,回转盖板根数减少,结杂减少效果明显。因固定盖板根数越多,清除棉结、杂质效果更好。目前先进梳棉机固定盖板根数已达到约27根,生条棉结含量比普通梳棉机减少31%。随着梳棉技术不断改进和发展,全固定盖板梳棉机将会代替回转盖板梳棉机。固定盖板梳棉机与普通梳棉机棉条含结杂对比结果见表5。

表5 不同梳棉机棉条结杂对比 单位:粒/g

5 梳棉机除尘对去除生条棉结的作用

目前新型梳棉机上的除尘除杂部位均设有负压吸点,如后车肚、固定盖板清洁器、刺辊吸风罩、盖板清洁辊等部位。其中,后车肚与盖板清洁辊处排短绒、结杂作用尤为明显,在可能的条件下保证或适当加大各负压吸嘴的吸风量,对除结杂效果大为有利。一般风量要达到梳棉机单产×70 m3/h,同时除尘系统还具有引导和释放梳棉机高压区气流的作用。如果高压区气流得不到引导和释放,会造成外溢和涡流区,严重影响纤维梳理和结杂短绒的排除。

6 精梳工序对棉结的影响

6.1 精梳准备工序

实践表明,生条经过预并、条并卷,虽然杂质可降低10%,但棉结会增加20%[2]。由于精梳准备工序棉结、棉团增加明显,需对预并及并条工序合理设定牵伸倍数和罗拉隔距,控制小卷定量,减小粘卷,保持通道光滑、清洁。由于牵伸倍数、牵伸隔距和并合数不当均会造成前后弯钩纤维换位次数增多,极易产生小棉结;且任何一处不光滑的过棉通道、过棉件以及一些意外因素,均会造成棉结增加。

6.2 牵伸倍数

牵伸时须条中纤维的分离度、伸直平行度越差,则纤维相互交叉纠缠,摩擦力越大,纤维越容易抽拉成棉结。喂入预并的梳棉生条中前弯钩纤维较多,纤维伸直平行度差,浮游纤维多。生条中的棉结在牵伸时会带动周围的纤维超前或滞后变速,导致纤维变速不一致,发生摩擦形成棉结。牵伸倍数越大,前弯钩纤维形成的棉结就越多,所以预并工序宜采取的牵伸倍数应小于并合数,且采用大后区牵伸倍数工艺有利于减少棉结。

6.3 罗拉隔距

在牵伸过程中,纤维的弯钩部分和主体部分分别以快、慢速度运动,且必须保持一段时间,时间越长,纤维伸直平行度越好。适当加大预并罗拉隔距,给牵伸中的弯钩纤维以充分伸直的机会,有利于减少棉结。

6.4 锡林针布与顶梳密度

锡林针布总齿数越多,齿密越大,则棉结的去除率越高,但齿密过大锡林针布易嵌花,尤其在原料含糖和棉蜡较高时;增加顶梳密度以增加对纤维的挤压来提高纤维间的摩擦,可有效降低棉结、杂质及短绒含量,但同样会损伤更多长纤维、形成新棉结。

6.5 顶梳插入深度

若顶梳插入过深,顶梳根部嵌花严重,影响下一次梳理,导致清除棉结效果差,严重时造成棉网破洞;若插入过浅,棉网底部未被顶梳梳理,部分棉结遗留在棉层中,造成棉结增多。

6.6 精梳落棉隔距

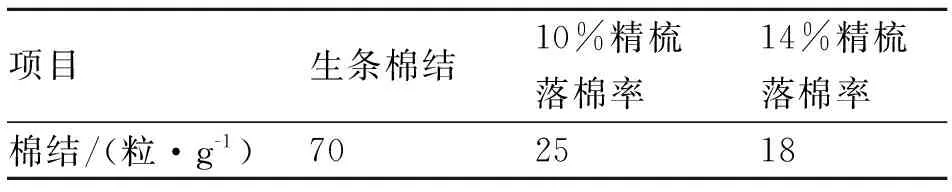

落棉隔距增大,精梳落棉量增加,纤维伸出上、下钳板钳口的长度长,受锡林针布重复梳理的次数增多,棉结排除量大,增加排杂量的同时,吨纱成本增加。这就需要纺纱企业根据客户要求,合理确定最佳落棉量与棉结含量的比值。精梳落棉率对精梳条中棉结含量的影响试验,结果见表6。

表6 精梳落棉率对精梳条中棉结含量的影响

7 通过现场管理降低棉结

a) 加强员工技术培训和技术练兵,确保员工熟练掌握操作法。

b) 清洁工作中,严格按清洁图表规定的要求、时间、工具、方法等进行清洁,做到“稳、准、净、快”,不扑打,杜绝飞花附入、生成棉结[3]。

c) 定期巡回检查,及时排除各部缠花、挂花等问题。

d) 各输棉管道、给棉罗拉、过棉板、精梳台面、喇叭口等部位要达到光洁、无毛刺。

e) 加强排尘系统的管理,做到定期检查和保养,保证滤尘机组运行正常,使送风量与排风量、排风量与过滤风量平衡,从而保证各机落棉、尘杂能被及时吸走。

f) 加强温湿度管理,减少棉结波动。温湿度过低,纤维脆弱,易被打断,甚至造成精梳胶辊和清洁绒辊产生静电而绕花,导致棉结增加;温湿度过高,棉块不易被开松,绕罗拉、绕胶辊问题严重,易产生棉结。一般情况下,清梳工序、精梳工序的棉纤维回潮率分别控制在6.9%~7.6%及6.2%~6.5%。

8 结语

控制棉结,提升成纱质量,要从原棉选配、工艺优化、器材选配、设备维护及操作管理等方面入手,做到生产过程中少产生、多排除棉结。清梳工序把生条棉结控制在质量指标要求范围内;精梳工艺做到轻定重、合理牵伸、优化隔距、慢车速、低并合、勤检修、重清洁、重保养。通过以上措施能减少成纱棉结数量,确保成纱质量。