航道应急抢通指挥艇全船有限元分析

张 云,张 燏,荀金标

(1.江苏省船舶设计研究所有限公司,江苏 镇江 212003;2.江苏新时代造船有限公司,江苏 靖江 214500;3.江苏大洋海洋装备有限公司,江苏 南京 210032)

0 引言

航道应急抢通指挥艇主要用于赣江、信江的航道堵航、碍航的应急抢通,具有航道应急抢通指挥功能,具备中型会务能力。该艇充分考虑了赣江、信江航道的通航环境和船舶交通流的分布特征,建立了船舶所需数学模型,通过数值计算,得出典型巡查船型所需尺度,并以航道条件核查分析结果、航道状况、航行船舶特点为基础,研发了适合不同航段的船艇尺度标准。

航道应急抢通指挥艇采用钢铝混合结构设计:上层建筑采用铝合金,主船体均采用CCSA船用钢材。艇骨架采用纵骨架形式。由于主船体局部开口和主甲板纵桁跨距较大,为避免该艇大开口处应力集中问题,提高大开口处船舶结构强度,在不过多增加自重的情况下获得理想的结构形式,本文利用MSC.PATRAN、MSC.NASTRAN有限元软件建立全船结构模型,计算高速航行时波浪冲击力引起的总纵弯矩和低速航行时排水状况下的总纵弯矩,并对计算结果进行分析,从而有效控制空船重量,降低造船成本。

1 船舶概况

航道应急抢通指挥艇属于主要航道综合指挥执法艇,航行时间不大于4 h,按第4类高速客船设计与校核。满载出航状态下船舶基本平浮。因该船属于高速船,故采用钢铝混合结构设计,以减轻船体重量满足航速要求。为提高整船航行的稳定性,需要尽可能减小上层建筑侧投影面积、降低重心高度,因此主甲板以上采用一层半的上层建筑布置形式。由于主船体局部开口和主甲板纵桁跨距较大,为避免大开口处应力集中,需要对大开口处结构进行局部加强。船舶结构设计时,通过有限元计算对结构重量进行了集中整合和综合性分析,以达到减轻空船重量、降低船舶建造成本、降低油耗的目的。

本船主要技术参数为:设计水线长32.0 m,型宽5.6 m,型深2.3 m,吃水1.1 m,主机功率261 kW×2,设计航速30 km/h,航区内河B级。

2 有限元分析

2.1 有限元几何模型

本文利用MSC.PATRAN软件建立全船结构模型(不含耐水胶合板),完成对航道应急指挥艇整船有限元模型的构造,真实地反映结构受力和变形情况。其中:采用平面四边形板单元(局部过渡区域采用三角形板单元)模拟船体板、强横梁、甲板纵桁、中内龙骨、旁内龙骨、舱壁垂直桁、强肋骨等强框架的腹板;用一维梁单元描述纵骨及横梁等构件;通过板梁单元组合的力学模型描述整船结构。

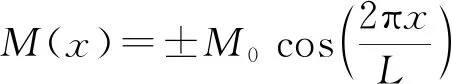

全船有限元几何模型见图1。

图1 全船有限元几何模型

2.2 坐标系

该船采用右手坐标系,原点位于船舶中纵剖面与Fr0在基线的交点处,X

轴指向船首为正方向,Y

轴指向左舷为正方向,Z

轴指向上为正方向。2.3 计算工况与边界条件

根据《内河高速船入级与建造规范》(2016)分别校核该船高速航行时波浪冲击状况下的总纵弯矩和低速航行时排水状况下的总纵弯矩。

2.3.1 高速航行时波浪冲击力引起的总纵弯矩

(1)波浪冲击在船重心附近区域引起的中拱弯矩M

可按下式计算:

C

为船型系数,C

=1.0 ;n

为过载系数,n

=0.73;l

为船中前的半体重心至船中后的半体重心的纵向距离之半,l

=0.

25L

(L

为设计水线长)=8 m;B

为船首尾出水,波峰冲击船中区域底部时冲击面积的宽度,B

=5.234;Δ

为排水量,Δ

=77.2 t ;d

为吃水,d

=1.1 m;g

为重力加速度,g

=9.8 m/s。经计算,中拱弯矩M

=3 484.1 kN·m。(2)波浪冲击在船重心附近区域引起的中垂弯矩M

ag可按下式计算:

M

=3 736.3 kN·m。2.3.2 排水状态航行时的总纵弯矩

船体所受的总纵弯矩通过静水弯矩与波浪弯矩的叠加,并确定中拱弯矩和中垂弯矩。静水弯矩以舷外水压力的方式施加。波浪弯矩M

计算如下:M

(±)=±aKK

L

B

式中:a

为有义波高系数,a

=0.45;K

为系数,K

=(249+4.

2L

-0.

03L

)×10;K

为系数,K

=0.71;B

为船宽,B

=5.6 m 。经计算,M

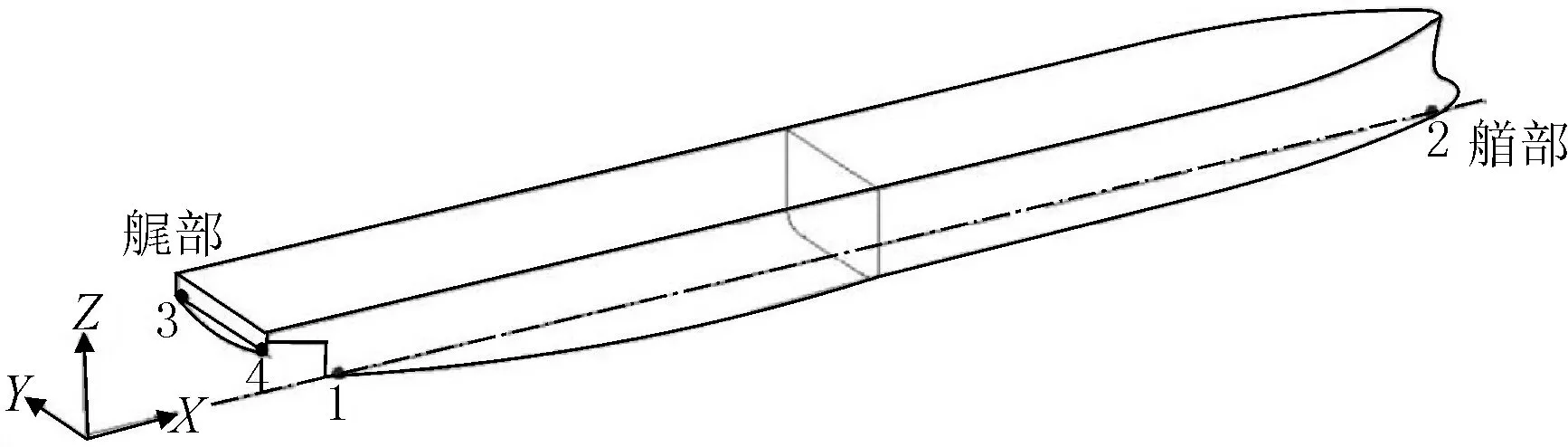

=643.6 kN·m。2.3.3 总纵强度计算载荷与施加

(1)假设船体总纵弯矩M

(x

)沿船长按规律分布(中拱变形为“+”,中垂变形“-”):

M

为船中最大中拱和中垂弯矩, kN·m;x

为计算点距艉垂线的距离,m。本计算高速中拱弯矩取M

=M

,高速中垂弯矩取M

=M

,排水中拱弯矩取M

=M

(+),排水中垂弯矩取M

=M

(-)。(2)M

(x

)可通过施加沿船长分布的垂向等效载荷q

(x

)来实现。q

(x

)(向上为正,向下为负)按下式计算:

q

(x

)乘以该集中力加载区间的长度。(3)加载后模型上所有的垂向力保持平衡,垂向力的差值不大于0.000 1倍排水量。

2.3.4 总强度计算边界条件

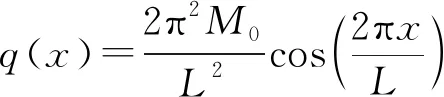

为消除刚体位移,在船体的相应节点应施加适当的线位移约束,见图2。

1~4—节点。

(1)船底平板龙骨(纵中剖面处)在船尾(节点1)处沿横向施加线位移约束,即:δ

=0;船首(节点2)处,沿纵向、横向和垂向施加线位移约束,即:δ

=δ

=δ

=0。(2)艉封板水平桁材距纵中剖面距离相等的节点3、节点4各一节点处,沿垂向施加线位移约束,即δ

=0。综上,本文计算共分4个工况,分别如下:

LC1:高速航行中拱弯矩状态;LC2:高速航行中垂弯矩状态;LC3:排水航行中拱弯矩状态; LC4:排水航行中垂弯矩状态。

2.4 许用应力衡准

主船体钢结构屈服强度为235 MPa。根据规范要求:板的许用剪切应力取屈服强度的0.38倍,即为89.30 MPa;板的许用弯曲等效应力取屈服强度的0.7倍,即为164.50 MPa;梁、杆的许用正应力取屈服强度的0.67倍,即为157.45 MPa。

2.5 分析结果及结论

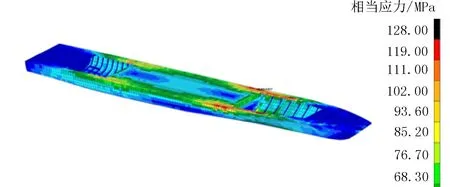

有限元分析应力结果汇总见表1。根据表1可见,全船结构有限元强度满足规范要求。应力云图见图3~图6。

表1 构件许用应力及其计算结果 单位:MPa

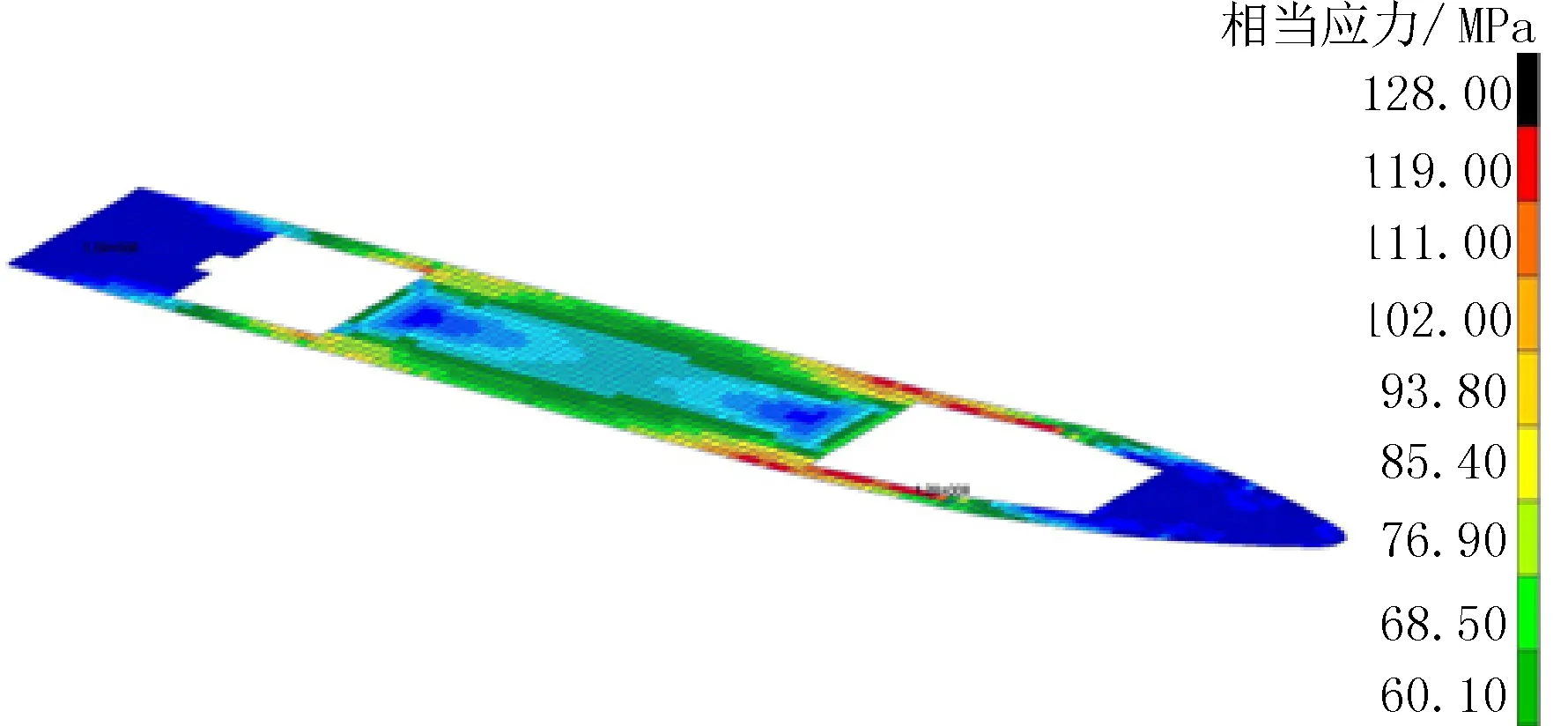

图3 全船有限元相当应力云图

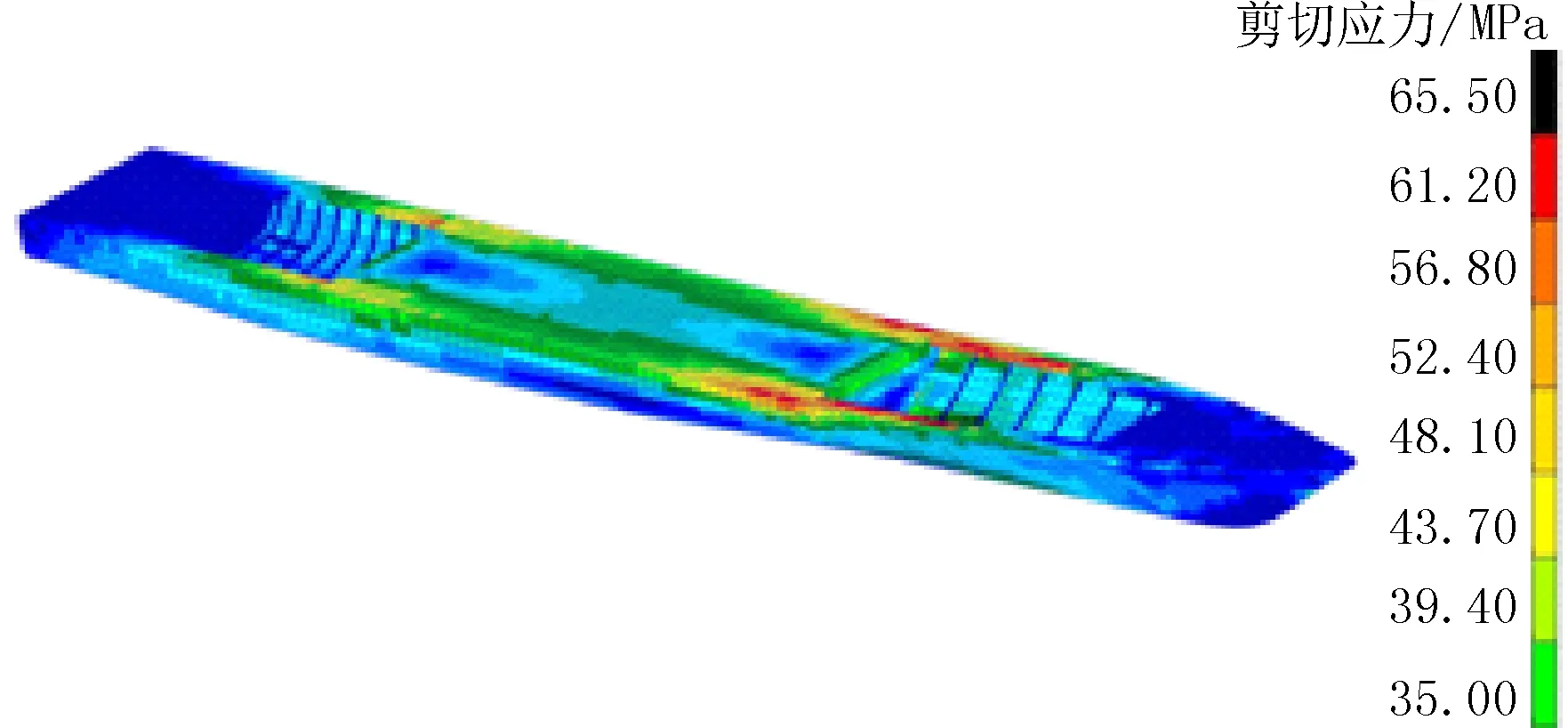

图4 全船有限元剪切应力云图

图5 甲板相当应力云图

图6 甲板剪切应力云图

3 结论

(1)根据表1构件许用应力及其计算结果,该船在大开口处结构强度满足规范要求。

(2)从全船有限元相当应力云图可以看出,大开口角隅处应力集中明显,所以加大角隅处甲板板厚,进一步提高该处角隅强度,以获得理想的结构形式,且不影响主船体其他结构强度。全船采用有限元分析方法将应力集中问题直观体现出来,为解决应力集中问题提供依据,最终获得船舶理想的结构形式,提高了船舶性能,满足了用户的使用要求。

(3)根据有限元模型对船体结构受力进行系统分析发现,船体的设计受力水平可能和实际受力水平之间有差距。利用反分析法分析船体结构就是在实际受力载荷响应前提下,探究船体材料的实际参数,求得船体材料对应于实际承载能力的材料强度,并实现船体受力优化及结构轻量化,达到节省造船材料降低造船成本的目标。该船在研究钢铝混合材料、绿色环保内装材料和辅料在船舶上的应用,结合有限元建模分析软件对船体结构受力进行系统分析,以实现船舶在环保性、轻量化和舱室保温节能性能方面的较大提高。