15万t油船SCR结构平台振动分析及改进策略

孙泽仁,周 宏

(江苏科技大学 船舶与海洋工程学院,江苏 镇江 212000)

0 引言

船舶航行时产生振动的原因各不相同,振动响应的范围和程度也有所不同。依据振动响应的范围大小,振动可分为总体振动和局部振动。若引起振动的激励载荷足够大,如主机不平衡载荷,其可能引发船舶结构的总体振动,此时船体结构的振动响应频率和激励频率一致,表现为船体梁大范围的同频振动;若激励载荷较小,如柴油主发电机工作时的振动载荷,其仅会引发附近相连结构的局部振动。总体振动和局部振动都有可能产生较大的振动响应,如不加以控制,不仅不利于船员身心健康,还会引起结构构件的疲劳性破坏或机械设备的故障,影响船舶正常运营。因此,有效控制船上振动是保证船舶的居住性、安全性和功能性的重要措施[1]。

在实际的船舶振动控制中,振动控制有2种思路:①避免共振,使得结构设计的固有频率与激振频率错开一定范围,一般为15%~20%,即在限制频率带范围以外,一般增加结构的刚度使得其最低固有频率大于限制频率带的上限;②在无法避免共振的情况下,可改善刚度设计,如强结构对齐等。第1种振动控制思路一般适合于局部振动控制,在船舶总体振动控制中多采用第2种振动控制思路。若可行,2种思路同时采用,效果更佳。

本文以某15万t油船的SCR结构平台为研究对象,首先根据综合反馈信息进行定性判断,初步确定引起其明显振动的原因;其次利用有限元方法对分析结果进行数值验证,以提高该区域的局部结构的最低固有频率为原则,设计振动改进方案;最后通过同型姐妹船实船试航测试数据验证前期分析的可靠性和振动改善方案的有效性,为后续船舶结构持续振动改进设计提供必要的技术支撑。

1 船舶概况

1.1 船舶主要尺度和参数

某15万t油船主要参数如下:

总长274.30 m,垂线间长269.90 m,型宽48.00 m,型深23.20 m,结构吃水17.15 m,载重吨156 000 t,服务航速14.5 kn。该船配备1台MAN B&W 6G70ME-C9.5主机,最大持续功率(MCR)和转速为15 100 kW×72.0 r/min,正常持续功率(NCR)和转速为11 476 kW×65.7 r/min;配备1只4叶固定螺距桨。

1.2 案例背景

该油船为已交付船东的首制船,第2艘姐妹船正在坞内搭载,机舱分段吊装已结束。该船所选用的主机高压SCR脱NOx装置,与其他相同船比体积略大,因此设计时在机舱开口延伸局部结构平台用于布置该发生器,见图1。营运船反馈:主机转速为60 r/min且SCR工作下,压载吃水工况时,平台结构和主机排气管有明显的振动;超过或低于该转速时,SCR平台振动现象不明显。

2 结构振动原因定性分析和数值验证

2.1 结构振动原因定性分析

(1)SCR工作时,主机废气排放产生的载荷对支撑平台的强度问题已在原设计中得到解决,并通过了船东和船级社审核,所以可以排除动载荷引起的因结构强度不够的大变形问题。

(2)在原横撑平台设计中按要求考虑了主机机架通过横撑引起的振动,并且横撑平台与SCR平台不在同一位置,因此排除由主机机架引起的SCR平台明显振动问题。

(3)根据经验,SCR结构平台的最低固有频率一般为5~8 Hz左右,同时经过SCR管道的废气排放频率和主机的工作频率一致且主机为6缸机,因此废气排放频率在主机60 r/min时为6 Hz,落在限制频率带范围内。

综上,在主机60 r/min时,经SCR管道的废气排放频率和SCR结构平台的最低固有频率耦合发生共振是引起SCR平台明显振动的主要原因。

2.2 结构振动有限元计算

2.2.1 模型建立

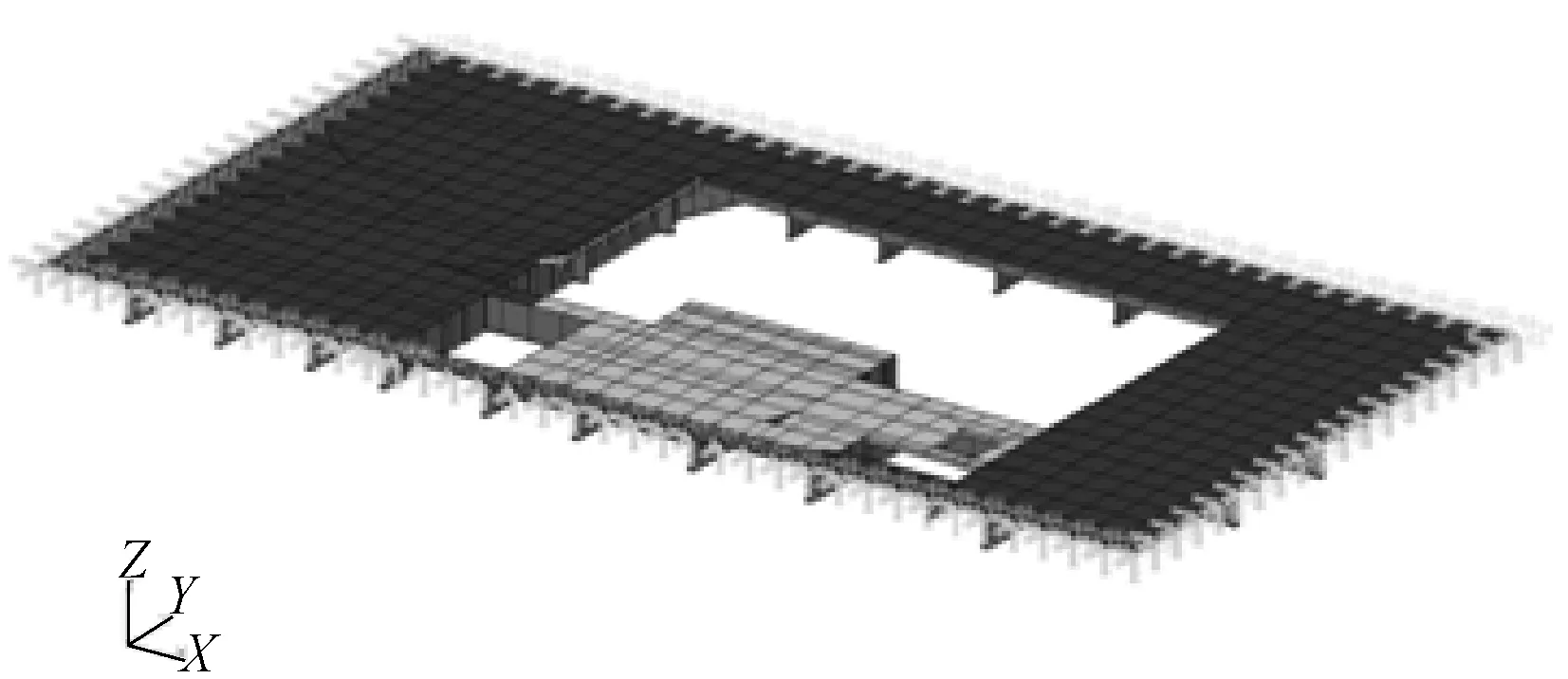

为验证定性分析的可靠性,采用通用有限元软件MSC.Patran & Nastran的SQL103模块对SCR平台结构进行建模分析,根据机舱结构图纸建立三维计算模型。

模型范围:机舱二甲板SCR位置的结构位于纵向Fr.14~Fr.51、横向左、右舷距中7 650 mm;局部的支承构件如小肘板等不计入模型中,桁材、强梁的开孔忽略不计。

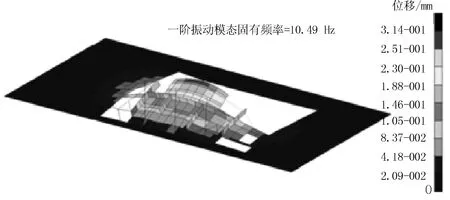

单元:壳单元模拟甲板、纵桁板等强构件;梁单元模拟各种板结构的纵骨、横梁、支柱、桁架等杆件结构,以及强构件的面板等;质点单元模拟SCR反应器和汽化器的重量。按实际构件排布划分单元,计算模型见图2。

图2 原设计有限元计算模型

2.2.2 边界条件

模型范围选取在强构件或舱壁位置处,同时根据实际位移转角情况,边界条件见表1。

表1 边界条件

2.2.3 计算结果

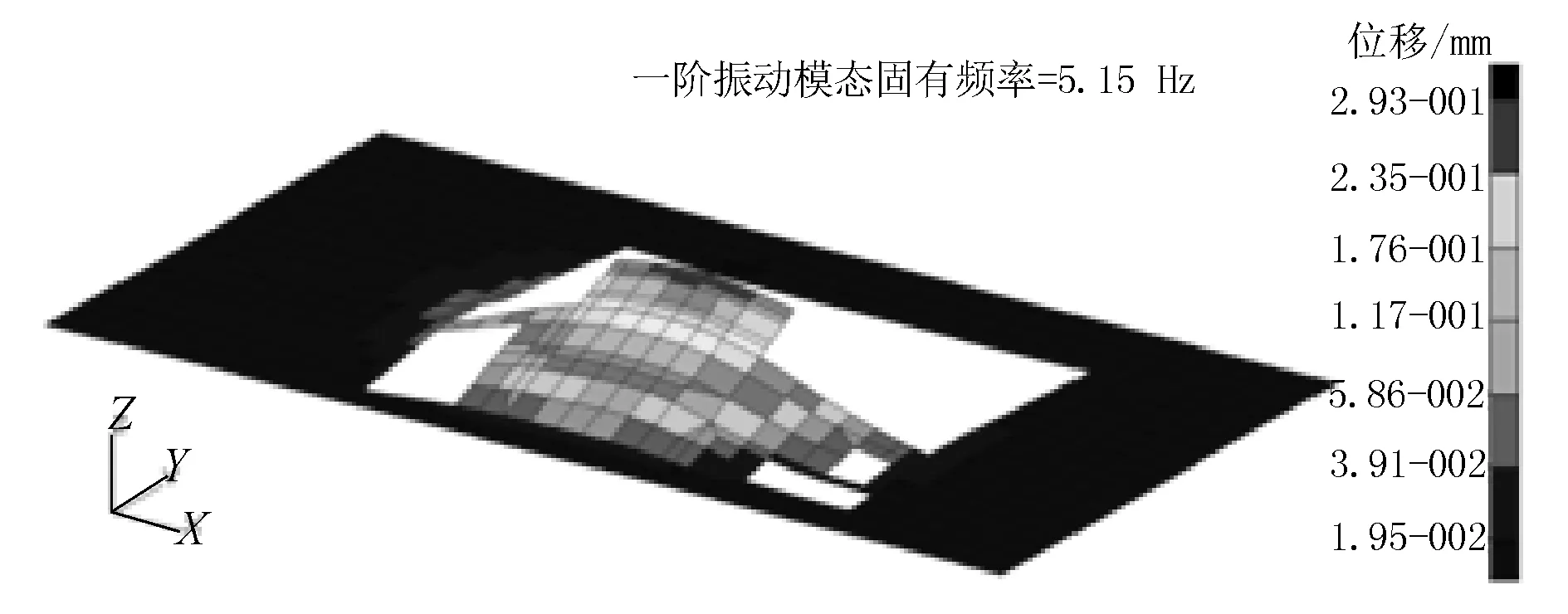

经计算,原设计SCR平台一阶固有频率f约为5.15 Hz,见图3。此频率落在主机SCR排气激励频率(主机转速60 r/min,f=6 Hz)的限制振动带范围内,验证了前面的定性分析结果。

图3 原设计振动计算结果

2.2.4 振动改进方案的设计和选择

后续的改进方案应以提高平台刚度并避开主机MCR转速时的共振限制频率带范围(0~8.64 Hz)为原则,尤其以提高平台右舷SCR反应器范围内X向的抗转角刚度为重点,确定了3个振动改进方案。

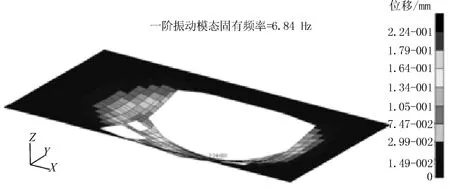

方案1:将汽化器处突出的平台首、尾补全,并加大距中1 180 mm处的纵桁。

方案2:在方案1的基础上加大L04位置处的纵桁。

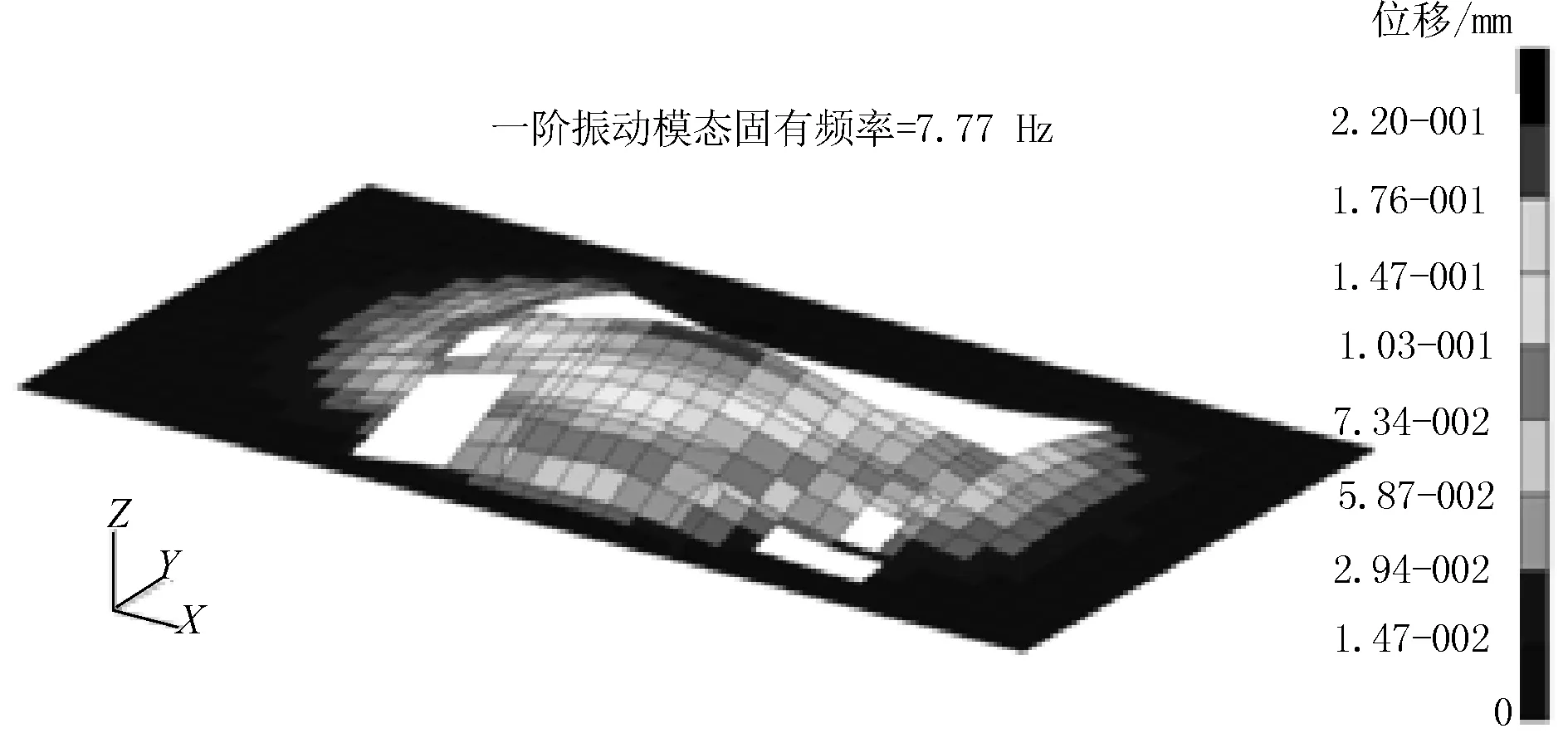

方案3:在汽化器和排气管安装位置、平台正面采用工字梁H350 mm×20 mm +350 mm×20 mm和H560 mm×20 mm +350 mm×20 mm组合成桁架结构,并将端部与右舷距中7 650 mm机舱甲板间立柱固定以增加横向刚度,并在汽化器平台处首、尾用工字钢连接补强。

方案1~方案3的计算结果见图4~图6,对比结果见表2。由于方案3能有效地提高SCR平台X向的抗转角刚度,并且能有效避开MCR主机转速时的限制频率带(f=10.49 Hz > 8.64 Hz),结合已交付和在建姐妹船的现状,机舱设备、管舾件和电缆等错综复杂,且无法考虑重新布置平台纵桁,在机舱平台以下空间受限情况不可能做任何大的改动,因此选择方案3作为最终的振动改进实施方案。

图4 方案1计算结果

图5 方案2计算结果

图6 方案3计算结果

表2 不同振动改善方案计算结果对比

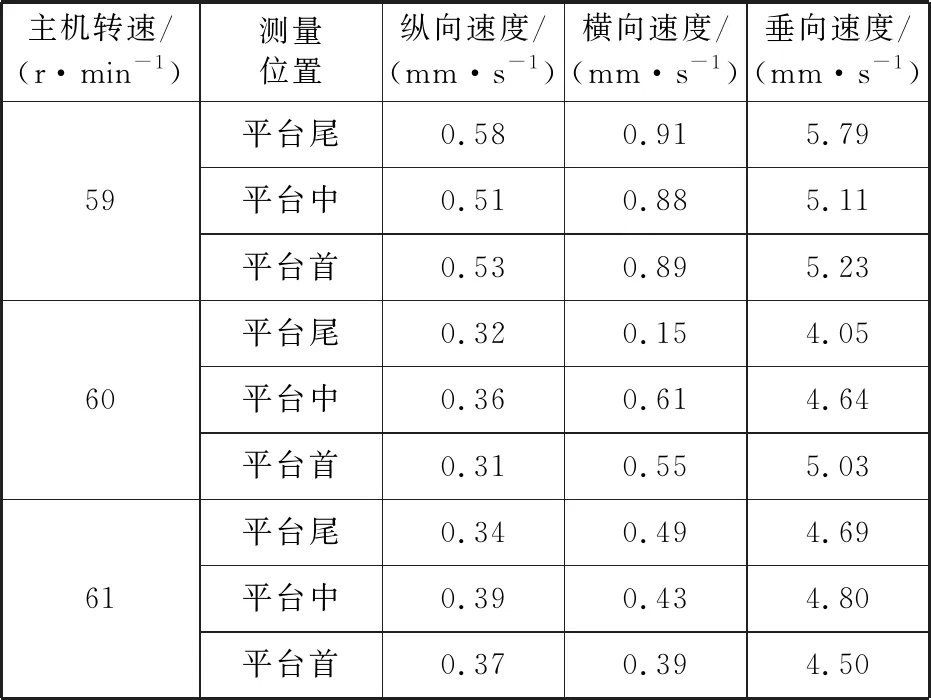

3 实船测试

在姐妹船试航中对该平台的改进区域进行了振动测试,风速蒲福风力4级,水深58 m,结果见表3。从数据结果来看,满足ISO 6954—2000 振动标准要求,即C类工作区域的频率计权方根值的限值为8.0 mm/s[2],振动结果也满足船员舒适性要求,同时也印证了前期分析、计算结果的有效性和可靠性。

表3 SCR平台振动测量结果

4 结论

(1)使用重大新设备或不同厂家设备前,要深入了解设备的原理及各参数要求。在考虑设备本身可能产生振动的影响和振动特性后,将设备合理布置在刚度大的结构上,避免后期繁琐的整改,影响船舶设计建造质量。

(2)结构设计时,不仅要考虑布置和强度问题,还要考虑刚度问题,特别是有结构振动疲劳风险的区域,如SCR平台、透气桅杆、灯桅、雷达桅平台或其他重要设备的基座区域等。通常可提高结构刚度,设计使该区域的最低固有频率在限制频率带范围之外即可;若难以避免,可采用吸能减振措施或利用简化公式估算使其满足振动响应规范要求。

(3)由于振动问题本身的复杂性,当出现振动问题时要采用定性分析和定量计算相结合的办法,最终彻底有效地解决问题并积累可靠的经验。

(4)在进行振动测量时,所有的振动测量点应布置在强结构上。