MAF-6作为无水钙基润滑脂添加剂的摩擦学性能研究

王利杰,田成光,徐红,董晋湘

(太原理工大学 化学化工学院,山西 太原 030024)

沸石咪唑酯骨架材料(ZIFs)因其不仅能展现无机沸石良好的稳定性,还具有比MOFs更加优异的稳定性能,在气体储存、药物包藏、分离等领域得到了广泛的应用[1-2]。由于ZIFs材料具有力学性能的多样性[3-5],Shi等[6-8]陆续开展了ZIFs材料的固体润滑性能研究,发现ZIFs作为固体添加剂具有较为优异的润滑性能。

本文通过模板剂法合成了粒径400~600 nm MAF-6材料。选用流变仪表征MAF-6润滑脂样品的流变性能。利用Optimol SRV-V高频往复摩擦磨损试验机,研究了运行载荷、频率、温度、时间等因素对MAF-6脂润滑性能的影响。并选用3D光学表面轮廓仪、扫描电子显微镜(SEM)、X射线能谱分析(EDS)对摩擦副表面磨损情况进行分析。

1 实验部分

1.1 材料与仪器

2-乙基咪唑(eIm)、Zn(OH)2、氨水溶液(25%~28%)、甲醇、乙醇、环己烷、氢氧化钙均为分析纯;聚α-烯烃PAO8,美国Mobil公司产品;十二羟基硬脂酸(>80%),TCI公司产品。

SRV-V高频往复摩擦磨损试验机;MCR3020流变仪;3D白光干涉仪;TM-3000扫描电子显微镜(SEM);Quantax70 X射线能量色谱仪。

1.2 样品的制备

1.2.1 MAF-6的制备 依据文献[9]的方法制备MAF-6。称取0.199 g Zn(OH)2加入到30 mL氨水溶液中,搅拌均匀。将0.288 g 2-乙基咪唑和2 mL环己烷依次加入到30 mL无水甲醇中,搅拌均匀后,将氨水溶液和甲醇溶液混合,在室温下搅拌5 h,用无水乙醇洗涤。

1.2.2 润滑脂制备 依据Yuan[8]的研究选择MAF-6的添加量为5%(质量分数)。参照文献[10],制备无水钙基润滑脂。将质量分数为5%的MAF-6加入基础脂中,搅拌均匀。在三辊机上研磨4次,得到均匀的润滑脂样品。

1.2.3 样品的表征 采用X射线衍射仪,对样品进行粉末X射线衍射测试分析[CuKa,λ=0.154 18 nm,扫描角度3~40°,扫描速度为4(°)/min]。用扫描电子显微镜观察样品形貌。

1.3 摩擦磨损实验

在SRV-V往复摩擦磨损试验机上进行了润滑脂摩擦磨损试验。摩擦副之间的接触是通过将上试件钢球(AISI 52100钢,直径10 mm,硬度为HRC 59~64,Ra 0.017 μm)压在下试件钢盘(AISI 52100钢,直径24 mm,高7.88 mm,硬度为HRC 59~61,Ra 0.068 μm)上实现的。每组实验重复3次,体积磨损量和平均摩擦系数取3次实验的平均数值。每次摩擦磨损实验前后,摩擦副都用石油醚进行超声清洗。使用3D光学表面轮廓仪测量摩擦磨损实验后钢盘的磨损情况,并在5 kV下通过SEM对磨损表面进行观察,通过EDS测定摩擦表面的化学元素分布情况。

1.4 润滑脂流变学表征

选择PP25-SN3020转子测试系统。 距底板的距离默认设置为1 mm,频率为1 Hz,测试温度0~100 ℃,温度测试精度为±0.1 ℃。在流变测试之前,所有润滑脂样品均经过预热10 min后,开始测试,每个测试至少重复3次。

2 结果与讨论

2.1 MAF-6的XRD和SEM

见图1和图2。

图1 MAF-6的XRD谱图Fig.1 X-ray diffraction pattern of MAF-6 sample

图2 MAF-6的SEM图Fig.2 SEM image of MAF-6 sample

由图1可知,MAF-6样品的X射线衍射图与文献[9]报道的一致,表明所得产物为纯相。由图2可知,MAF-6样品为粒径在400~600 nm的球形颗粒。

2.2 流变学表征

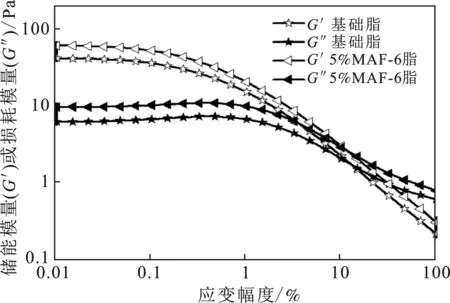

2.2.1 黏弹性 图3为基础脂和MAF-6脂恒温变剪切速率下的黏弹性曲线。

图3 25 ℃下基础脂和MAF-6脂的模量曲线Fig.3 Modulus curve of base grease andMAF-6 grease at 25 ℃

由图3可知,MAF-6脂的模量曲线均在基础脂的模量曲线之上,整体趋势没有产生显著的变化,对润滑脂的黏弹性基本没有影响。

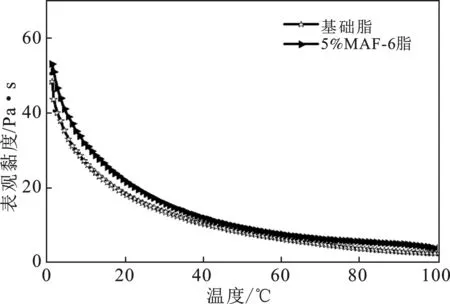

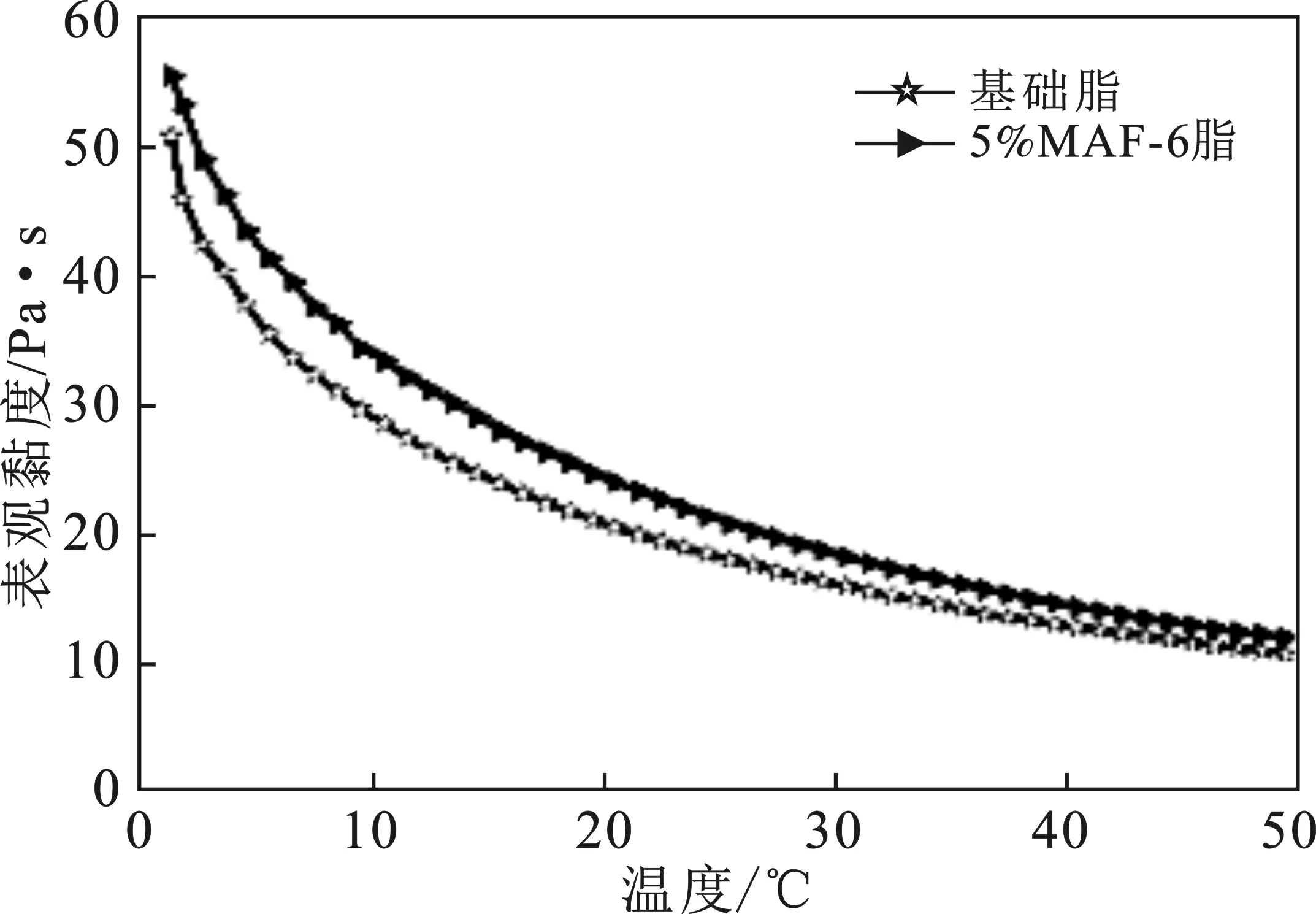

2.2.2 黏温性 图4为基础脂和MAF-6脂表观黏度随温度的变化情况。

由图4可知,MAF-6脂和基础脂的表观黏度都随着温度的升高而降低,变化趋势一致。在0~50 ℃ 下,表观黏度随剪切速率的增大变化很大;而在50~100 ℃表观黏度与剪切速率的梯度很小,但MAF-6脂的表观黏度始终位于基础脂之上。

图4 基础脂和MAF-6脂的黏温曲线Fig.4 Viscosity-temperature curve of base grease andMAF-6 grease

由图3和图4可以说明,MAF-6的加入没有破坏润滑脂的结构。

2.3 摩擦学性能

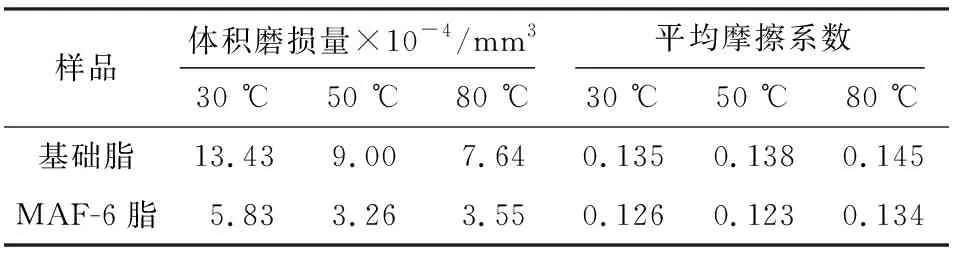

2.3.1 温度对摩擦学性能的影响 基于上述对基础脂和MAF-6脂黏温性质的表征,选择在载荷 300 N、频率50 Hz、步长1 mm的条件下研究温度对润滑脂样品摩擦学性能的影响。表1展示了温度变化对体积磨损量和平均摩擦系数的影响。

表1 不同温度下基础脂和MAF-6脂的体积磨损量和平均摩擦系数Table 1 Wear volume and mean frictioncoefficient under different temperatures forbase grease and MAF-6 grease

由表1可知,基础脂和MAF-6脂的体积磨损量都随着温度的降低而增大,平均摩擦系数随着温度的降低而减小,但是 MAF-6脂在温度30~80 ℃始终保持较小的体积磨损量和较低的平均摩擦系数。MAF-6的添加在宽温度范围内有效地降低了钢盘的体积磨损量和平均摩擦系数。

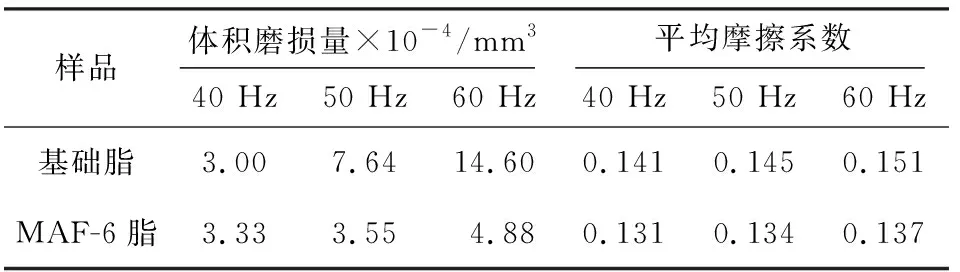

2.3.2 频率对摩擦学性能的影响 在固定载荷300 N,温度80 ℃,步长1 mm,研究了往复运动频率对润滑脂样品的摩擦学性能的影响,频率变化范围是40~60 Hz。

表2 不同频率下基础脂和MAF-6脂的体积磨损量和平均摩擦系数Table 2 Wear volume and mean frictioncoefficient versus various frequencies forbase grease and MAF-6 grease

由表2可知,随着频率的增大,基础脂的磨损体积变化较大,MAF-6脂的体积磨损量随着频率的增加变化不大。在频率为60 Hz时,MAF-6脂的体积磨损量较基础脂下降了66.57%,且随着频率的增大,MAF-6脂始终保持较低的平均摩擦系数。

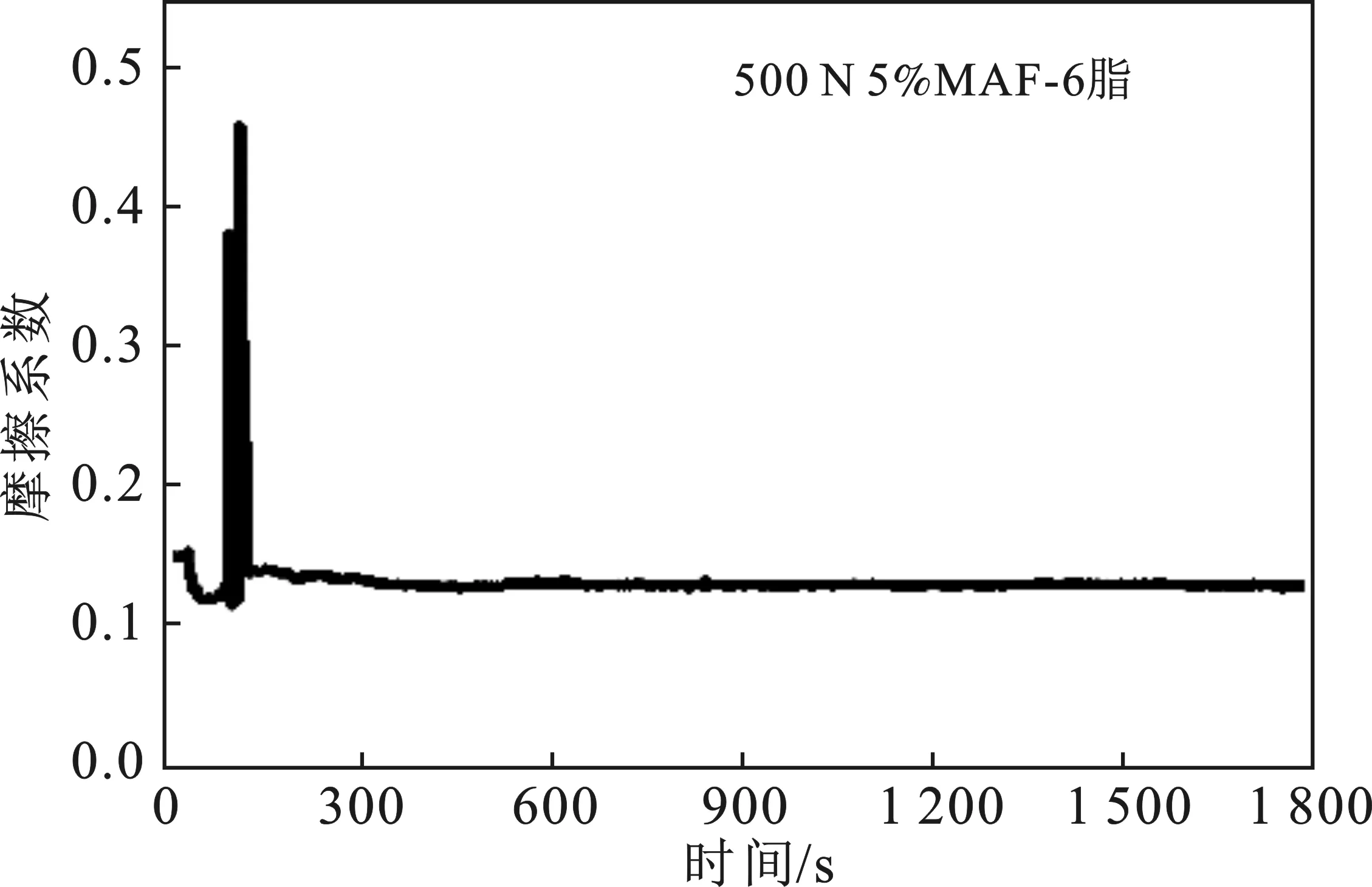

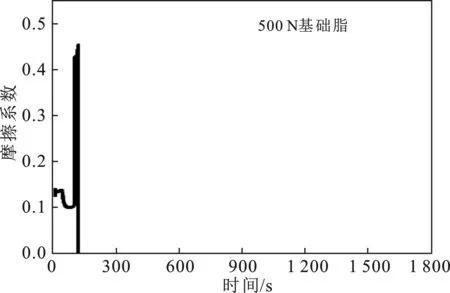

2.3.3 载荷对摩擦学性能的影响 在频率50 Hz,温度80 ℃,时间30 min的条件下,研究载荷对润滑脂样品摩擦学性能的影响,结果见图5。

图5 500 N下基础脂和MAF-6脂的即时摩擦曲线Fig.5 Dynamic friction curves for base grease andMAF-6 grease at 500 N

由图5可知,基础脂在500 N时运行至108 s发生了卡咬,MAF-6脂在500 N时在开机磨合期之后能够保持平稳运行。

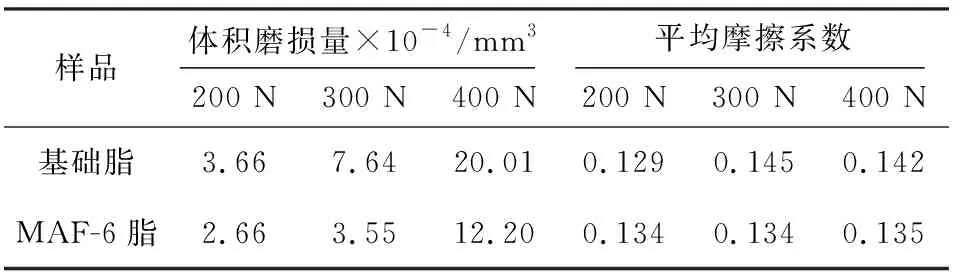

由表3可知,在载荷200~400 N时,MAF-6脂的抗磨性能好于基础脂,且始终保持较低的体积磨损量,在300 N时的体积磨损量较基础脂降低了53.53%。在载荷200~400 N下,MAF-6脂的平均摩擦系数基本保持不变,且保持较低的平均摩擦系数。

表3 不同载荷下基础脂、MAF-6脂的钢盘体积磨损量和平均摩擦系数Table 3 Wear volume and mean friction coefficientof the disks versus different applied loads forbase grease and MAF-6 grease

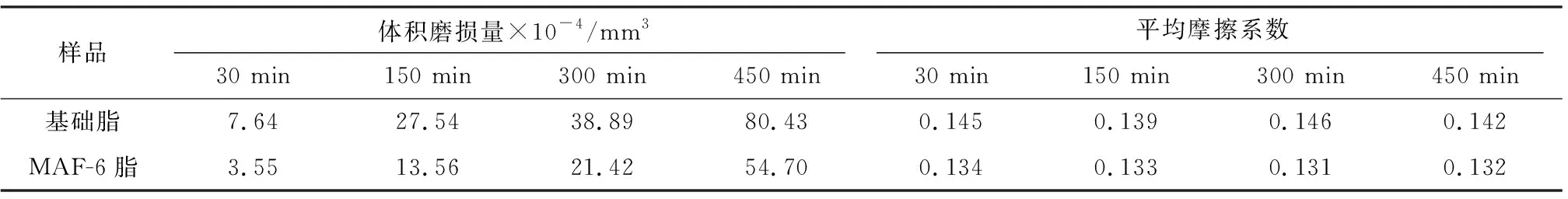

2.3.4 运行时间对摩擦学性能的影响 为了进一步研究基础脂和MAF-6脂在长时间运行下的摩擦学性能,在300 N-50 Hz-80 ℃的条件下,将原运行时间30 min延长至150,300,450 min,结果见表4。

由表4可知,在延长运行时间的条件下,MAF-6脂始终保持较低的平均摩擦系数,且变化幅度较小,在长时间运行下,MAF-6脂依旧保持稳定的减摩效果。在时间为450 min时,MAF-6脂的体积磨损量较基础脂降低了32.00%,MAF-6脂在长时间运行的条件下依旧可以保持较好的减摩抗磨效果。

表4 不同时间下基础脂和MAF-6脂试件体积磨损量和平均摩擦系数Table 4 Mean friction coefficient,wear rate of lower disks versus various time for base grease and MAF-6 grease

2.4 磨损表面分析及机理讨论

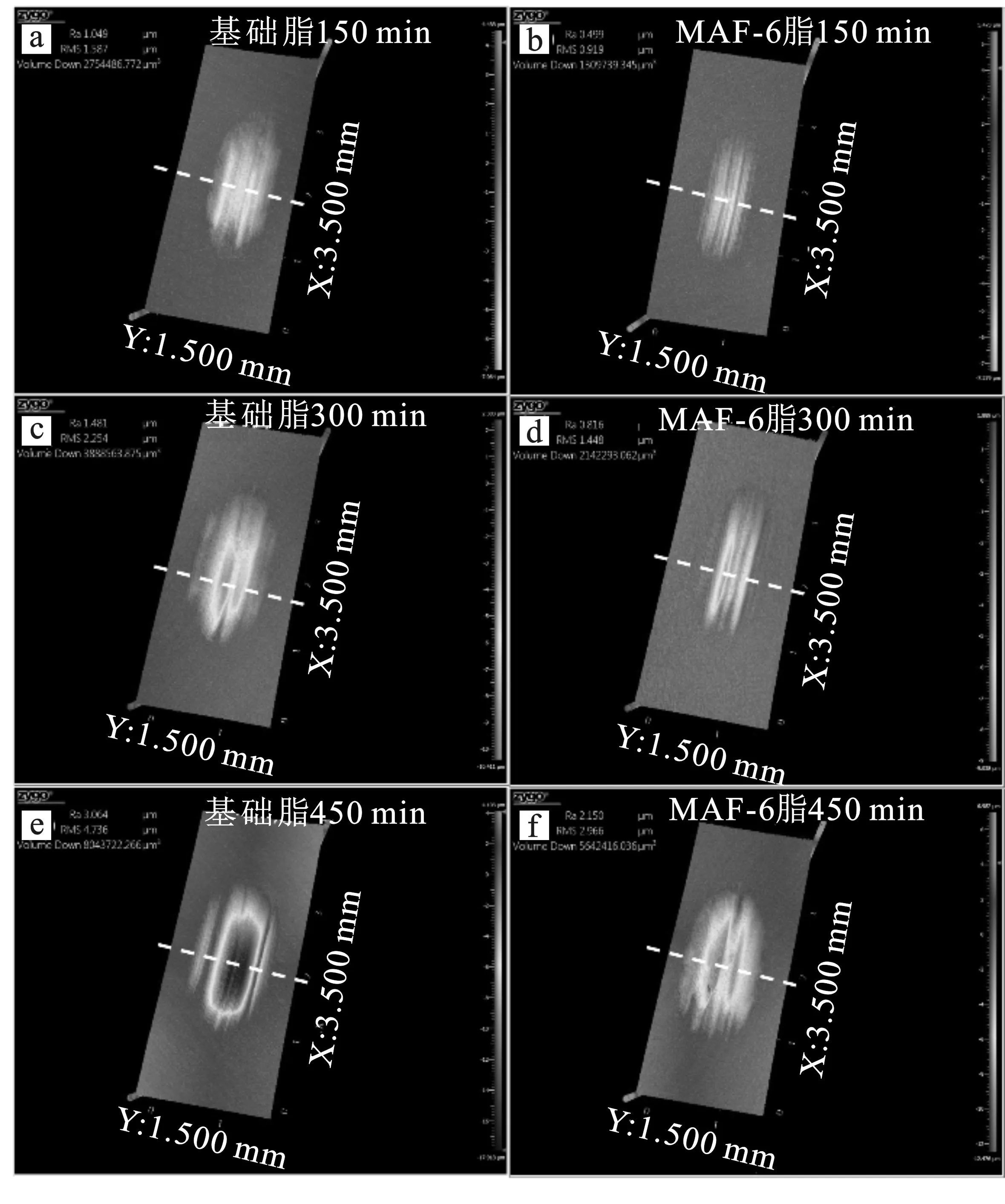

为了进一步研究MAF-6作为无水钙基脂添加剂的摩擦学性能及润滑机理,选用3D表面光学轮廓仪,SEM和EDS分析手段对下试件钢盘的磨损表面进行分析,结果见图6。

图6 不同时间下基础脂和MAF-6脂的下试盘3D表面形貌图Fig.6 3D micrographs of low disks under differenttime for base grease and MAF-6 grease

由图6可知,在延长运行时间的条件下,基础脂磨痕面积大且深,特别是在运行时间为450 min时,磨痕已经很深;MAF-6脂在延长运行时间的条件下磨痕面积较小且浅。由表5可知,在载荷300 N运行时间450 min时,MAF-6脂的最大磨痕深度较基础脂降低了34.35%。

表5 300 N不同时间运行下润滑脂钢盘磨痕深度Table 5 Depth of wear scar on grease steel discs at300 N with different running time

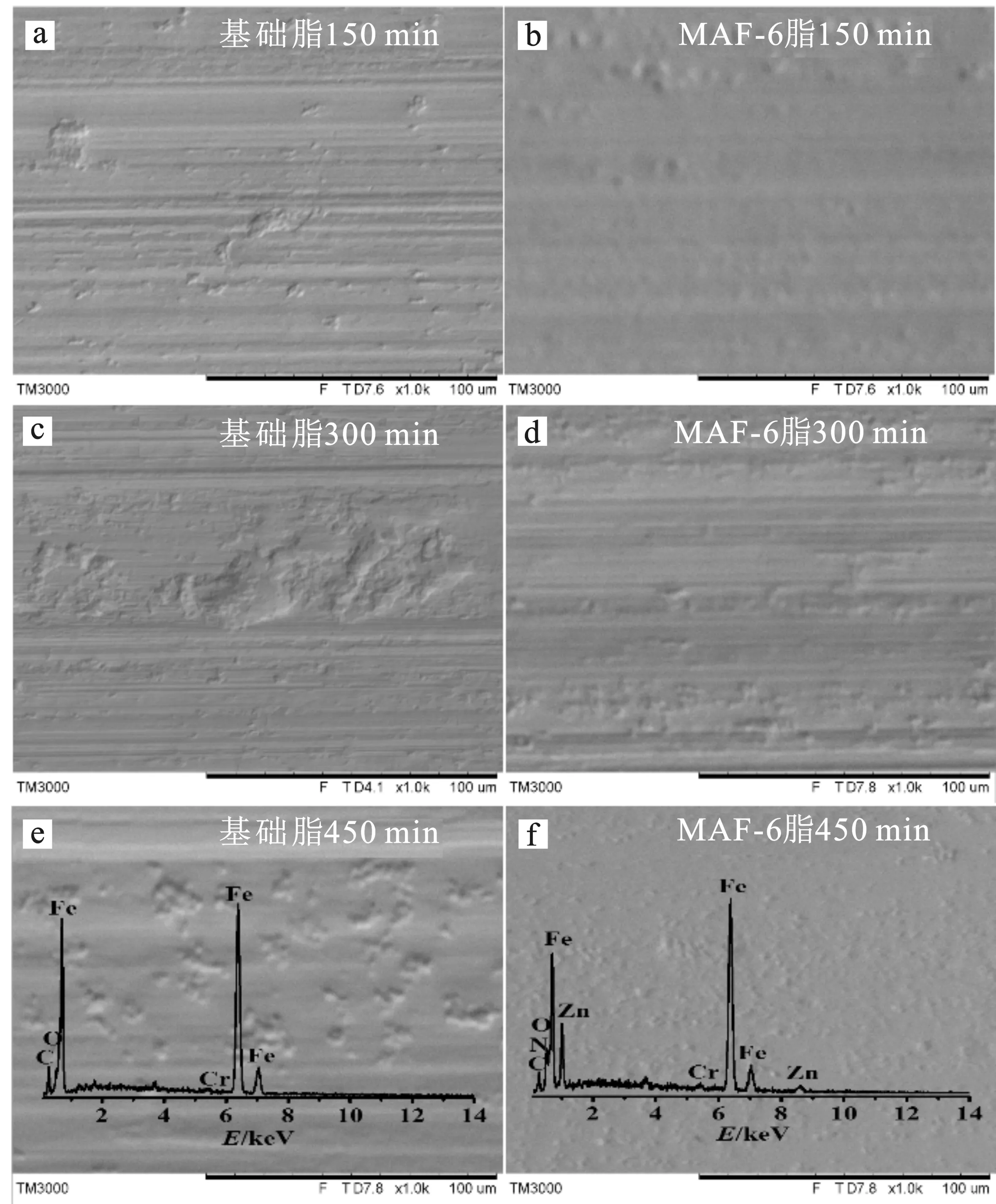

图7为300 N不同运行时间下钢盘表面SEM图。

图7 不同时间下钢盘磨损表面SEM图Fig.7 SEM images of steel discs wear surfaceunder different time

由图7可知,在300 min时,基础脂表面钢盘出现了大的犁沟;在450 min时,钢盘表面分布有深的凹槽;MAF-6脂在300 min时钢盘表面虽然有划痕分布,但是磨损表面比较光滑,在450 min时表面出现了浅的凹槽。磨损表面的EDS元素分布图表明,含MAF-6的润滑脂磨损表面除Fe、Cr、C钢盘自身元素的分布外,还有MAF-6的特征元素Zn、N,表明MAF-6在往复运行过程中能够黏附在钢盘表面上,形成了一层固体保护膜。

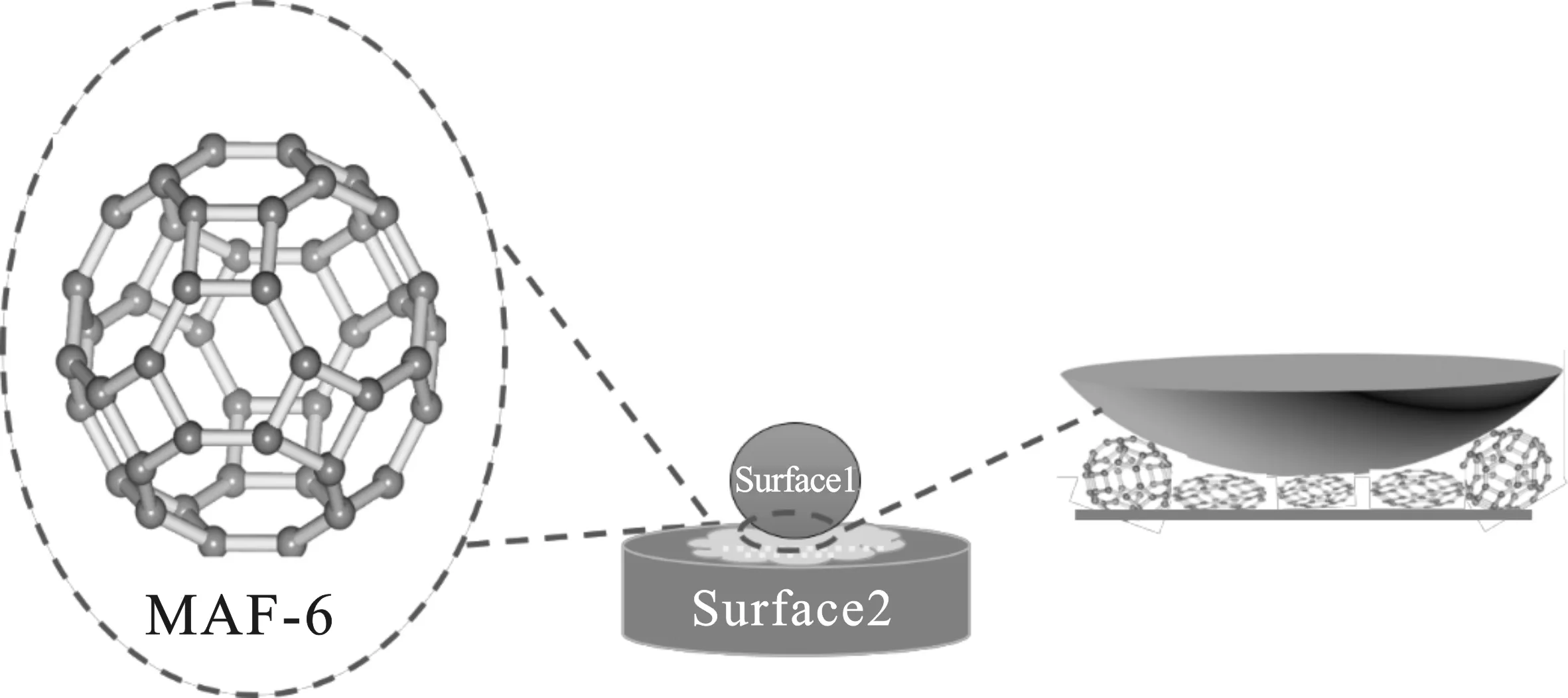

图8为MAF-6脂可能的润滑机理图。

图8 MAF-6脂润滑机理示意图Fig.8 Schematic illustrations of the mechanism lubricated bythe grease containing MAF-6 as an additive

对于MAF-6脂来说,在往复运动中,摩擦副表面存在着MAF-6颗粒,在摩擦副运行中,拥有柔性晶体结构、球状的MAF-6会发生变形,有效地阻止了上下摩擦副试件的直接接触,从而提高了MAF-6脂的减摩抗磨性能。

3 结论

(1)基础脂在加入MAF-6后,基础脂的减摩和抗磨性能明显提升,在高载荷、高频率下能保持较好的减摩抗磨效果。

(2)MAF-6脂在载荷300 N长时间运行条件下,摩擦系数稳定,磨损没有随着时间的延长大幅增大,摩擦副表面磨痕浅,表明在长时间运行下,MAF-6脂具有稳定且优异的减摩抗磨性能。

(3)磨损表面EDS元素分析发现,MAF-6的特征元素转移到了摩擦副表面,这表明在往复运动中,柔性的MAF-6颗粒粘附在摩擦副表面,拥有柔性晶体结构、球状的MAF-6会发生变形,减小了上下摩擦副之间的直接接触,从而提高了MAF-6脂的减摩抗磨性能。