冷坩埚玻璃固化启动过程数值分析

王树博,刘学刚,徐 聪,陈 靖

(清华大学 核能与新能源技术研究院,北京 100084)

近年来我国大规模发展核电技术,使得乏燃料后处理过程中产生的大量高放废液的处理问题越来越受到重视。传统焦耳炉法由于高放废物与炉体直接接触,造成熔炉的使用寿命短,且熔炉退役时自身也转变为高放废物,增加了二次废物体积和处置费用。冷坩埚感应熔炉(CCIM)由于是在炉壁和炉底处冷却而产生凝壳,阻止高放废物与炉体直接接触,从而大幅延长熔炉的使用寿命,且同时具有熔炼温度高、处理废物范围广、退役容易等优点,是目前国际上公认的较好的高放废液处理方法。国际上法国、美国、印度、韩国等国家均进行了冷坩埚感应熔炉玻璃固化的研究[1-5]。

玻璃在常温下是绝缘体,在高温下熔融后会转变为导体[6],因此玻璃在常温下不能直接被电磁感应加热熔炼。在文献报道的实验研究中,一部分采用的是两步法,即先将玻璃在焦耳炉中加热熔融后再加入到冷坩埚感应炉中进行后续处理[7-9];另一部分采取的是一步法,即将玻璃等原料在常温下置于感应熔炉中,采用启动加热块进行升温和熔融[4,10-11,13]。而在有关数值模拟的研究中,有文献对两步法的第二步,即对熔融导电玻璃体系进行数值研究[12],也有文献在冷坩埚空载条件下进行磁场分布研究[14-15]。一步法简化了高温玻璃的转移步骤,因此本文拟进行一步法数值计算研究,即采用常温下的绝缘体玻璃通过添加导体启动加热块进行初始电磁感应加热升温,如使用石墨环作为启动加热块[4,10-11,13],通过启动加热块的热传导使玻璃升温,使得玻璃逐渐转变为高温下的导电玻璃熔体,此时玻璃自身也被电磁感应加热,探讨一步法启动过程中环状启动加热块放置位置、数量及其分布对感应熔炉升温速率、热效率和温度分布的影响。

1 模型分析

1.1 材料参数

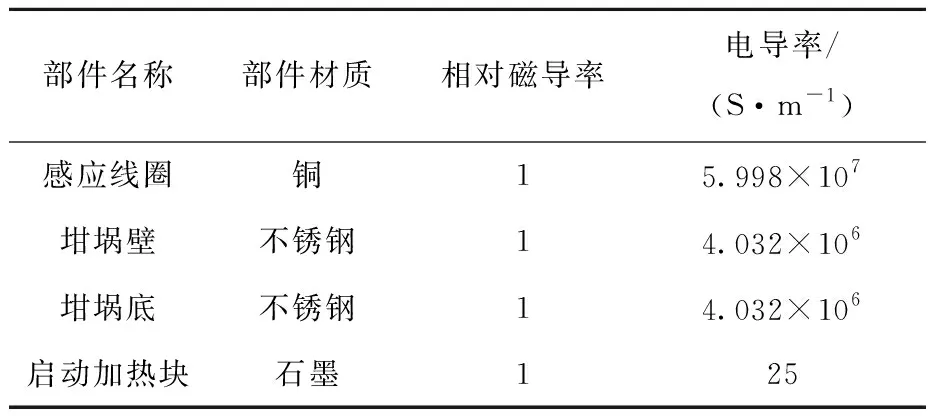

冷坩埚构成部件及启动加热块的材质和主要参数列于表1,所采用参数来自COMSOL软件内置材料参数。

玻璃部件的电导率随温度变化,计算过程中使用的参数如图1所示,采用文献[6]中15Na2O42.5B2O342.5SiO2型玻璃的参数。另外,空气相对磁导率取值为1。

1.2 有限元建模

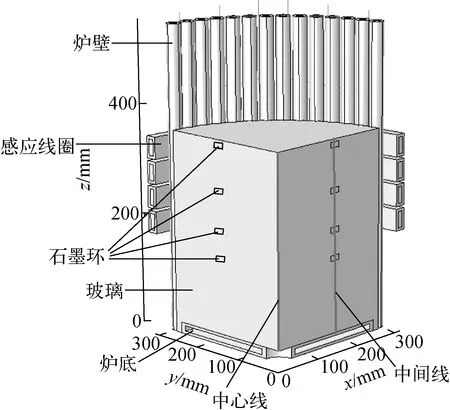

冷坩埚感应熔炉几何参数参照文献[4]选取,具体如下:坩埚壁直径25.4 mm、高度550 mm,一周56根形成内直径为500 mm的熔池;4组单匝感应线圈,每匝线圈内径600 mm、外径640 mm、高度40 mm,线圈间空隙5 mm;炉底直径480 mm、厚度20 mm,中心出料口直径60 mm;玻璃体高度365 mm,石墨环启动加热块内径260 mm、外径300 mm、高度10 mm;空气范围1 520 mm×1 520 mm×2 700 mm,冷坩埚置于空气的中心位置。

表1 冷坩埚和启动加热块材料参数Table 1 Material parameters of cold crucible and start-up heating block

图1 玻璃电导率与温度的关系Fig.1 Relation of glass conductivity and temperature

由于该几何模型中心轴对称,为简化计算,截取三维模型的1/4进行有限元计算,几何模型如图2所示。

采用COMSOL软件中的Induction heating模块,该模块包含磁场和固体传热两个部分,并对磁场和固体传热进行耦合计算。其中,磁场部分用于计算线圈、导体和磁体内部等周围的磁场和感应电流分布,而固体传热部分通过传导、对流和辐射来模拟热传递的特性。从而实现对磁感应加热过程的模拟计算。感应电源频率设置为500 kHz,感应线圈电流采用双比例控制,如式(1)所示。

I=Kp(Tset-T)+Kp×

|Tset-T|+Kp2T-KdTt

(1)

其中:I为感应线圈的电流;Tset为温度设定值;T为玻璃体系内温度最大值点的温度实际值;Tt为温度变化率;Kp为比例参数1;Kp2为比例参数2;Kd为微分参数。本文计算时Tset取1 773.15 K、Kp取0.35、Kp2取0.07~0.14、Kd取10。

图2 电磁冷坩埚1/4三维模型示意图Fig.2 Three dimensional model of 1/4 cold crucible

式(1)等号右边第1项和第2项主导了开始加热时电流的大小,其中第2项在加热后期温度实际值大于设定值时将前两项数值转变为0,以防止计算中电流的绝对值无限增大;第3项主导了加热中后期电流的大小,可避免当温度实际值接近设定值时电流过小而无法继续升温;第4项是温度实际值接近设定值时温度仍快速升高而添加的微分修正项,其作用为进一步减小感应线圈中的电流。

2 结果与讨论

2.1 启动加热块位置对热效率的影响

在研究启动加热块(石墨环)放置位置时,首先需掌握石墨环相对于炉底的放置位置对电磁感应加热石墨环热效率的影响,从而将石墨环放置在热效率较高的区域内,达到加快升温速率和提高电磁感应加热效率的目的。

在玻璃体系内分别计算了石墨环距离炉底100~350 mm范围内石墨环、炉底、炉壁、线圈的电磁感应热功率,并分析了石墨环的热效率,结果列于表2。由表2可见,石墨环距离炉底250~300 mm范围内热效率较高,在10.26%~10.58%之间,因此此后研究中石墨环优先选择放置在该区域内。

2.2 启动加热块分布对电磁冷坩埚启动过程中升温速率和热效率的影响

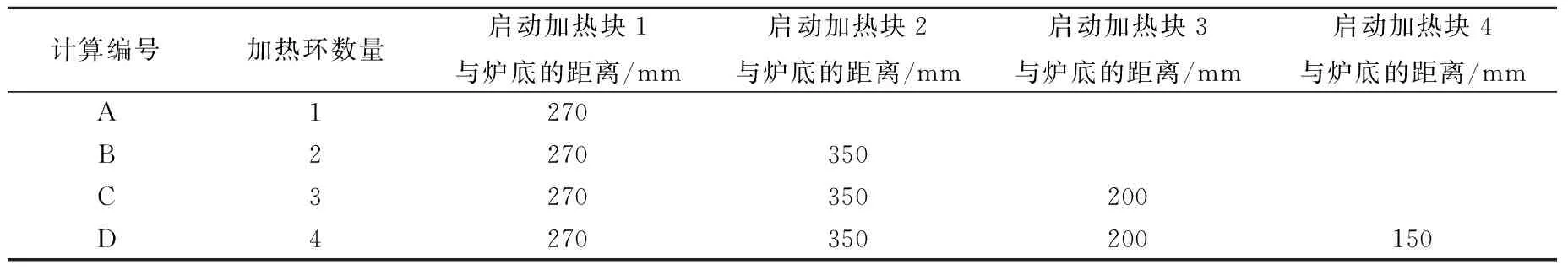

分别将启动加热块放置在距炉底270(热效率较高区域)、200、350(热效率约8.8%区域)、150 mm(热效率约6%区域)处,依次记为A、B、C、D,具体布置列于表3。

表2 启动加热块位置对启动加热块热效率的影响Table 2 Effect of start-up heating block position on thermal efficiency

表3 启动加热块数量和分布Table 3 Number and distribution of start-up heating block

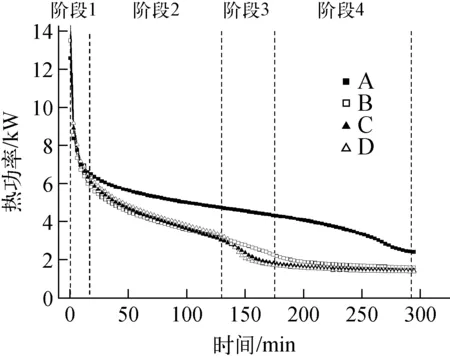

冷坩埚总电磁感应热功率、玻璃体系内最高温度点及玻璃体系的电磁感应热效率随时间的变化分别示于图3~5。总电磁感应热功率是启动加热块热功率、炉底热功率、炉壁热功率、感应线圈热功率和玻璃热功率之和。开始加热时,由于玻璃体系内最高温度点与设定温度之间的温差较大,使得线圈中电流较大,从而电磁感应热功率较大,A~D的总电磁感应功率分别达到约12.6、13.5、14.3、15.2 kW,表明石墨环数量增多提高了启动初期的总电磁感应热功率。随着玻璃体系内处于热效率较高的270 mm石墨环附近的玻璃被迅速加热,玻璃体系内最高温度点的温度快速升高,如图4阶段1所示,从而最高温度点与设定温度之间的温差迅速缩小,导致线圈中电流也快速降低,电磁感应热功率随之快速下降,在此过程中,玻璃为绝缘体,不能被电磁感应加热,仅通过热传导被石墨环加热,因此玻璃体系中电磁感应热效率很低(图5)。

图3 总电磁感应热功率随时间的变化Fig.3 Change of total electromagnetic induction thermal power with time

图4 玻璃体系内最高温度随时间的变化Fig.4 Change of maximum temperature with time

图5 玻璃体系电磁感应热效率随时间的变化Fig.5 Change of induction heating efficiency with time

随着电磁感应热功率的快速下降,石墨环升温过程趋于平稳,从而玻璃体系内最高温度点处温度呈现一定斜率稳定上升(图4阶段2)。同时最高温度点与设定温度之间的差值稳定减小,使得线圈电流逐渐降低、电磁感应热功率也逐渐减小(图3阶段2)。在此过程中,玻璃的电导率随温度的升高缓慢升高(图1),从而使玻璃体系内电磁感应加热效率逐渐提高(图5)。

随着玻璃体系温度的上升,当玻璃体系内部分温度达到电导率大幅上升的温度区域时,部分玻璃转变为导体,被电磁感应加热,从而使玻璃体系内最高温度点快速升温(图4中B、C、D阶段3),同理使得电磁感应热功率大幅降低(图3中B、C、D阶段3)。同时热效率也大幅提高(图5)。

随着玻璃体系内最高温度点接近温度设定值,电磁感应热功率和温度都趋于平稳(图3、4中B、C、D阶段4),同时热效率也达到最大值(图5),最大电磁感应热效率约为62%。对于计算编号A,由于仅采用了1个石墨环作为启动加热块,升温过程相对缓慢,因此大幅延长了阶段2的时间长度,并使达到设定温度所需时间延长了约120 min,同时也使电磁感应热效率长时间处于较低的区域。图4、5末尾处温度和热效率呈下降趋势,是因为双比例温控过程中的温度波动而导致的暂时温度和热效率下降。

根据上述计算分析可知,实验中应采取垂直方向多石墨环分布进行一步法冷坩埚玻璃固化启动过程,以大幅提高玻璃体系的升温速率和热效率。

2.3 启动加热块分布对电磁冷坩埚启动过程热分布的影响

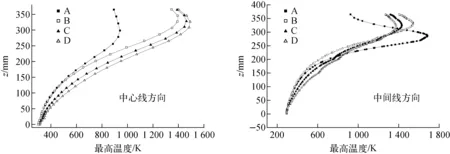

电磁感应加热时间为295 min时玻璃体系中心线和中间线(图2)的温度分布示于图6。由图6可知,A~D在中心线方向的最高温度分别为942、1 392、1 463、1 491 K,中间线最高温度分别为1 685、1 543、1 432、1 375 K。

A玻璃体系内温度分布非常不均匀,其在中心线方向的最高温度942 K未达到玻璃熔融温度,与中间线方向最高温度的温差达743 K,中间线最高温度垂直相邻区域温度骤降。而通过在垂直方向增加石墨环的数量和分布后,B~C的垂直方向温度分布明显改善:中心线和中间线的最高温度的温差仅为31 K,中间线方向B~C最高温度上下两侧的温度降低幅度也显著减小,该结果表明,通过增加垂直方向的启动加热块分布可提高启动过程中垂直方向温度分布的均匀程度。

电磁感应加热295 min时,玻璃体系的三维表面温度分布示于图7。从图7可看出,A的1 000 K以上温度集中在石墨环附近狭小的环形区域内;而B~C的1 000 K以上温度区域大幅增加,使得处于冷坩埚下半部分的玻璃逐渐被加热,从而增加了启动过程中玻璃熔体的体积。

图6 玻璃体中心线方向和中间线方向的温度分布Fig. 6 Temperature distribution along center line and middle line of vitreous body

图7 玻璃体系的三维表面温度分布Fig.7 Three dimensional surface temperature distribution of glass system

根据文献[6]中玻璃黏度随温度变化的数据可知,当玻璃升温至1 000 K以上时黏度显著降低,结合文献[4]中熔融玻璃温度实际值,本文采用1 023 K等温线围成的区域表示熔融玻璃区域。电磁感应加热295 min时,玻璃体系的1 023 K等温线示于图8。由图8可知,A仅有石墨环周围的环状范围被磁感应加热熔融。而B~D的熔融玻璃区域显著增加,且融体深度分别达119、138、151 mm,与文献[4]中融体深度为165 mm处的数值相近。B~D凝壳壁厚分别为74、79、82 mm,因此增加石墨环垂直方向数量分布对横向炉壁的凝壳厚度影响不明显。值得注意的是,本文仅计算了冷坩埚的启动过程,截止到玻璃初步达到熔融状态,而随着电磁感应加热时间的延长,玻璃融体的区域会逐渐扩大。

图8 玻璃体系的1 023 K等温线Fig.8 1 023 K isothermal of glass system

3 结论

本文使用COMSOL有限元计算软件,研究了环状石墨启动加热块在玻璃体系中垂直方向分布对电磁冷坩埚启动过程的升温速率、加热效率和温度分布的影响,得到以下结论:

1) 增加垂直方向启动加热块的分布数量有利于在启动过程中加快升温速率,快速提高磁感应加热效率,达到设定温度和大幅提升热效率所需时间减少约120 min(减少44%);

2) 加强玻璃融体温度均匀程度和扩大玻璃熔体体积,中心线和中间线最高温度温差从743 K减小至31 K,熔融玻璃体深度增大31 mm;

3) 石墨环垂直方向分布对凝壳壁厚影响不明显,壁厚均在80 mm左右。