考虑先后浇界面粘结形变的装配式剪力键力学行为分析

青 宇 范 亮 周 丹

(1.重庆交通大学 土木工程学院, 重庆 400074;2.浙江公路技师学院, 杭州 310023)

装配式施工在组合结构中的应用逐年增多[1-2],在研究预制-装配式群钉剪力键的力学行为时,主要通过试验和有限元手段,试验研究能够直接对其力学行为进行分析,但工作量较大、耗时较长、可考虑的分析参数较少,且装配式组合结构的力学行为复杂、结构细部构件的受力性能在试验中不易测得,故有不少学者借助有限元对试验进行补充[3].

现有的大量有限元建模方法主要针对现浇式组合结构,界面的模拟方法研究也集中于钢梁与混凝土、栓钉与混凝土板之间的模拟:范亮等[4]在研究钢与混凝土界面的滑移时,采用超弹性界面单元的剪切变形来模拟;林建平[5]采用无厚度粘聚区域模型来模拟钢板与混凝土之间的界面滑动与脱离;汪炳等[6]在建模时钢梁与混凝土采用面-面接触,未考虑两者间粘结作用.对于近年来使用逐渐增多的预制-装配式组合结构,在建模时其相较于现浇式组合结构存在先后浇混凝土界面的模拟问题,现有的建模方法对该界面的研究较少:范亮[7]将先后浇混凝土界面考虑为一个折减力学参数的薄弱环节,将其简化为一层2 mm厚的混凝土薄层;余浩瀚等[8]在建模时先后浇界面采用了完全绑定的接触方式.

本文借助Abaqus软件,提出采用界面内聚力行为模拟预制-装配式组合结构中混凝土先后浇界面的接触关系,建立有限元模型对装配化钉群推出试验全过程进行分析,该方法能够模拟先后浇混凝土界面间的粘结形变特征.

1 先后浇混凝土界面的内聚力接触

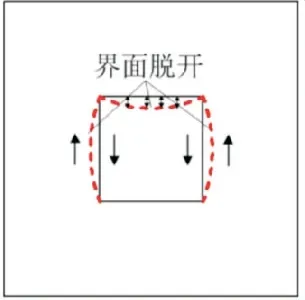

内聚力接触可用来描述界面力学行为[9],常用于模拟各种材料粘结界面的开裂过程(如图1所示),相较于有限元中一般的绑定和摩擦接触,其具有可模拟界面间非线性形变的优点.预制装配式组合结构中,先后浇界面顶面受拉,底面受压,侧面主要受剪,其在加载时具有不同的粘结形变关系(如图2所示).

图1 内聚力模型

图2 先后浇混凝土界面接触

考虑到内聚力接触可用于模拟界面间复杂的受力行为,以及与预制-装配式组合结构中先后浇混凝土粘结形变具有一定的相似性,尝试将内聚力接触应用于先后浇混凝土界面的模拟.双线性内聚力接触计算易收敛[10],在建模时采用该模型来描述张力位移关系.

张海耀[11]、谢云翎[12]针对装配式组合结构中预制部分与后浇混凝土界面问题展开了试验,研究了界面受力性能对结构的受力影响,得到界面内聚力参数,并验证了取值的合理性.上述学者的试验与本文研究的预制-装配式推出试验中的先后浇界面受力具有一定的相似性,所确定的具有内聚力参数取值具有一定参考性,故在建立推出试验模型时,先后浇界面的内聚力参数取值(界面刚度(Knn,tt,ss)、峰值应力(tn,s,t)和临界断裂能(Gn,t,s)等)依参考文献[10]确定,见表1.

表1 内聚力模型参数

2 预制-装配式群钉剪力键的有限元模拟

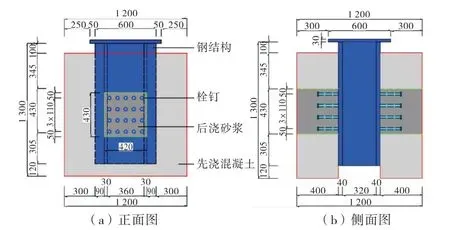

为了验证先后浇界面采用内聚力行为的有限元模拟效果,采用先后浇混凝土界面的内聚力接触模拟廖崇庆[13]做的群钉推出试验.模型尺寸如图3所示.

图3 试件尺寸(单位:mm)

2.1 单元类型选择与材料属性定义

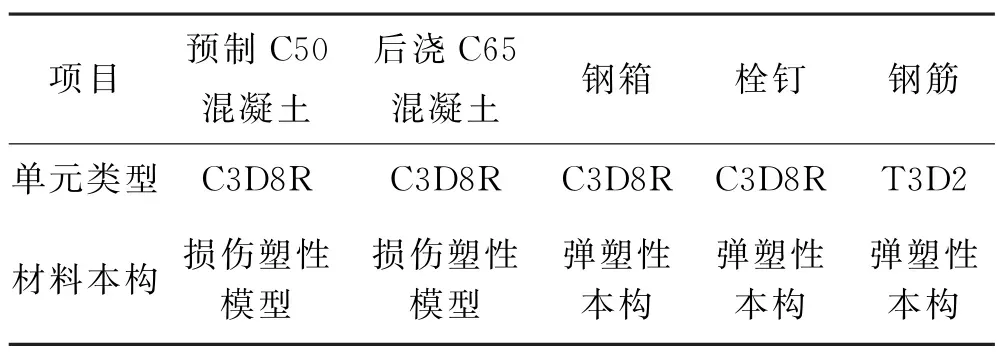

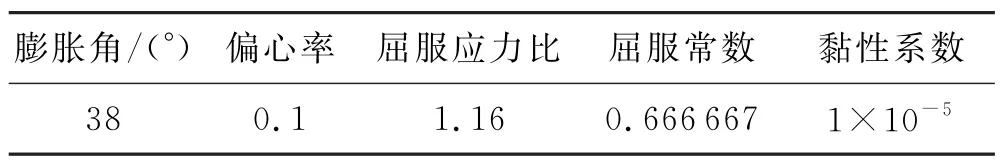

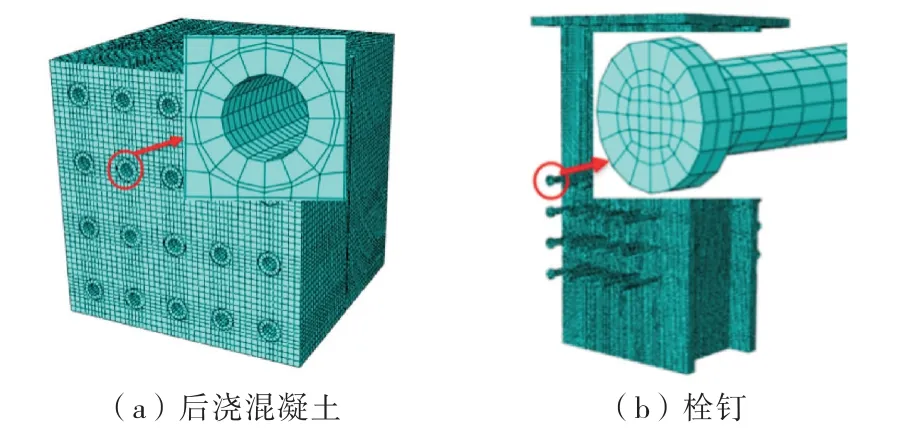

建模时忽略栓钉焊接对结构的影响,将钢箱和栓钉作为一个整体对待,单元类型选择及材料的本构定义见表2,混凝土材料参数见表3,ML15栓钉本构按材性试验结果选取,见表4.

表2 单元类型与材料本构

表3 混凝土材料参数

表4 钢梁和栓钉材料参数

2.2 接触关系、边界条件和加载方式

2.2.1 接触关系

钢箱与混凝土板、栓钉与后浇混凝土之间采用面-面接触方式,法向设置硬接触,切向设置摩擦系数,通过优化模型,钢箱与预制混凝土和栓钉与后浇混凝土之间的摩擦系数分别取0.4和0.6.先后浇混凝土的顶面和侧面3个接触面定义二者相互接触属性为粘性和损伤,创建界面关系为三向非线性界面内聚力接触,底面受压采用绑定接触.

2.2.2 边界条件与加载方式

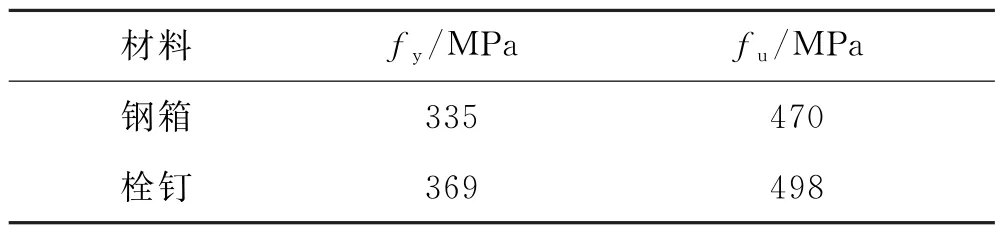

加载方式采用位移控制加载,同时监测整个加载过程中模型内能量变化,保证动能相对于内能处于较低水平,试验最终竖向位移约6 mm,有限元中亦施加6 mm位移荷载.底部对预制混凝土底面施加x、y、z3个方向位移和转动约束[14],加载示意图如图4所示.

图4 加载示意图

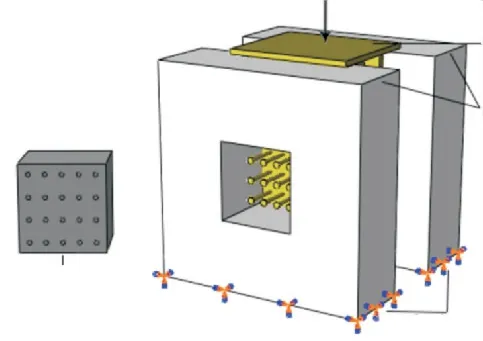

2.3 网格划分

为了避免计算结果出现沙漏现象,模型在应力集中区域网格划分较细:预制混凝土网格尺寸为30 mm;后浇混凝土网格尺寸为10 mm,曲率控制为0.05,栓钉孔附近细化,沿周长16等分;钢箱和栓钉网格尺寸为10 mm,钢箱网格划分受栓钉网格划分影响,界面处需手动布种,栓钉沿周长16等分,如图5所示.

图5 网格划分

2.4 模型模拟方法的推出试验验证

2.4.1 破坏现象对比

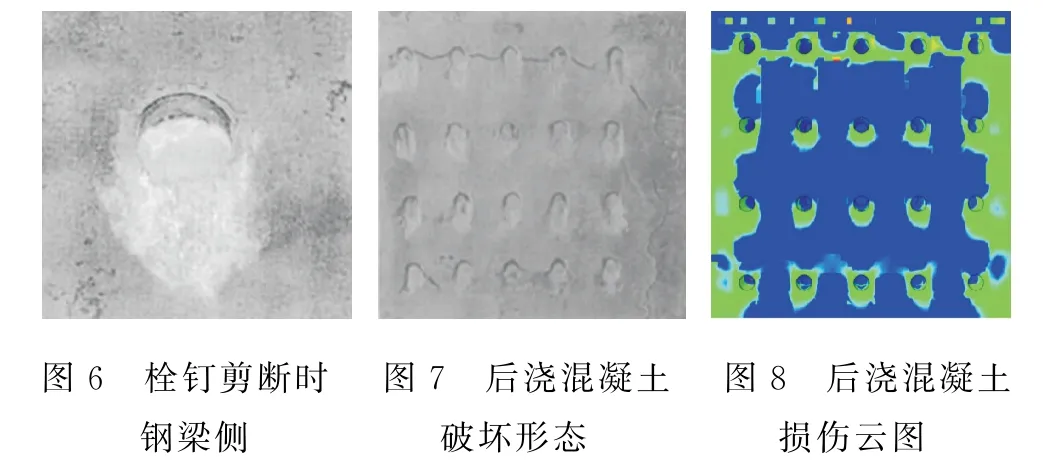

试验结果中,试件破坏形态为栓钉根部剪断(如图6所示),钢箱与混凝土界面完全分离,栓钉下部后浇混凝土被压碎,在第一排栓钉周围的混凝土出现裂缝并沿栓钉向两边开展,走向基本水平,在两端的栓钉处略向下倾斜约45°角,并互相连通,如图7所示.图8为后浇混凝土的损伤云图,损伤位置与试验中裂缝位置基本一致.

2.4.2 荷载-滑移曲线对比

试验实测荷载-滑移曲线与有限元结果对比如图9所示.

图9 荷载-滑移对比曲线

图中,荷载p≤0.6pu(pu为推出试件最大承载力,k N)时,曲线基本成线性关系,处于弹性阶段;试验值和有限元拟合优度R2=0.947 2(R2>0.9),吻合较好,表明该模拟方法进行界面和剪力键受力特性的分析时具有一定的可靠性.

3 预制-装配式群钉剪力件力学行为分析

通过试验无法得到先后浇混凝土界面的损伤发展和栓钉应力、变形的发展过程,在验证模型的可靠性之后,建立有限元模型对预制装配式群钉剪力键推出试验进行分析.

3.1 后浇混凝土受力

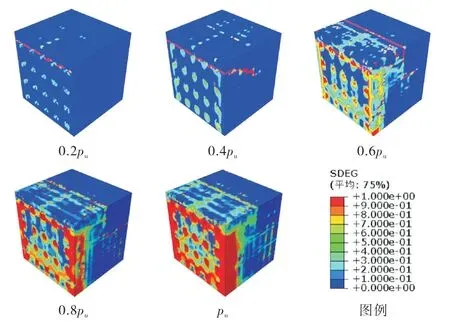

图10为不同加载阶段对应后浇混凝土的刚度退化云图.由图10可知,在弹性加载阶段(0~0.6pu),第一排栓钉最先受到剪切力并向下挤压后浇混凝土,栓钉周围混凝土在粘结拉力作用下产生微裂缝,并相互贯通,最后沿第一条裂缝向下发展.在塑性加载阶段(0.6pu-pu),外侧混凝土最先被压碎并竖向发展直至贯通,后浇混凝土的中间部分在预制混凝土和外侧后浇混凝土的侧向约束下,仅在栓钉根部下方被压碎.

图10 后浇混凝土刚度退化云图

3.2 栓钉剪力连接件的应力与变形规律

3.2.1 栓钉应力

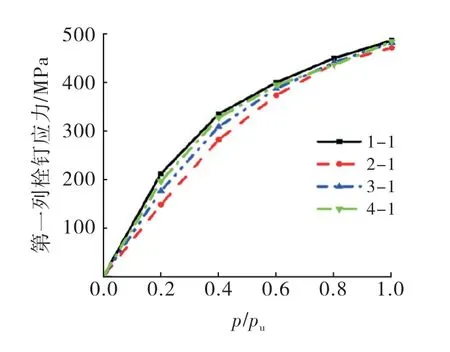

栓钉编号如图11所示.为分析各栓钉在不同加载阶段的受力情况,提取荷载为0.2pu、0.4pu、0.6pu、0.8pu、pu时第一列栓钉各层间根部应力(根部单元积分点应力最大处),如图12所示.

图11 栓钉标号

图12 4层栓钉Mises应力随荷载的变化

由图12可知,荷载从0增至0.6pu过程中(弹性阶段),应力表现出逐级传递的特征,1-1号栓钉应力最大,4-1号次之,2-1号最小,4层栓钉应力的传递呈现出两端大中间小的特征.当荷载从0.6pu增至pu(塑性阶段),栓钉根部的应力增量有所减小,4排栓钉的受力逐渐由两端大中间小趋向均匀.

根据对称性,提取前3列栓钉在不同加载阶段的根部应力,如图13所示.

图13 前3列栓钉在不同加载阶段的Mises应力

由图13可知,栓钉排间应力不均匀性随荷载增加而减小.列间应力规律基本一致,在弹性加载阶段,边列栓钉应力略高于中间;塑性加载阶段,中列栓钉应力逐渐高于边列.

3.2.2 栓钉竖向变形

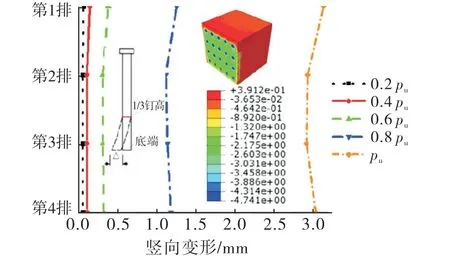

荷载作用下各栓钉的竖向变形可以从另一方面反映荷载的传递情况.以栓钉根部与1/3钉高间的竖向位移差作为栓钉的竖向变形量,分析前3列栓钉在不同加载阶段的竖向变形规律,如图14所示.

图14 第1列栓钉在不同加载阶段的竖向变形

由图14可知,当荷载从0增至0.6pu时,4排栓钉变形量较均匀,且增量均小于0.4 mm;荷载从0.6pu增至pu时,栓钉周围混凝土刚度退化弱化了栓钉-混凝土复合抗剪体的变形刚度,位于栓钉上方的后浇混凝土产生向下的位移,先后浇混凝土界面在拉力作用下出现分离损伤,栓钉周围混凝土逐渐退出工作,其承担的剪力越来越小,表现为第一排栓钉的变形量明显增加,栓钉被迫承担更大的剪力并最终屈服,同一级荷载增量所对应的变形增量越来越大,对应0.2pu的变形分别为0.06 mm、0.08 mm、0.24 mm、0.87 mm、1.87 mm.

4 参数分析

参数分析时考虑了后浇混凝土强度等级、栓钉排数、栓钉层间距.

4.1 后浇混凝土强度

讨论后浇混凝土强度分别为C40、C50、C60和C65时,单钉的荷载-滑移关系和抗剪刚度,如图15所示.

图15 不同强度混凝土对应单钉的荷载-滑移与刚度曲线

由图15可知,抗剪承载力和抗剪刚度与强度基本成正比,当强度等级由C40增加至C65时,单钉平均抗剪承载力和抗剪刚度分别提高了6%和15%;随着后浇混凝土强度等级的增加,试件的最终滑移量减小.

4.2 栓钉排数

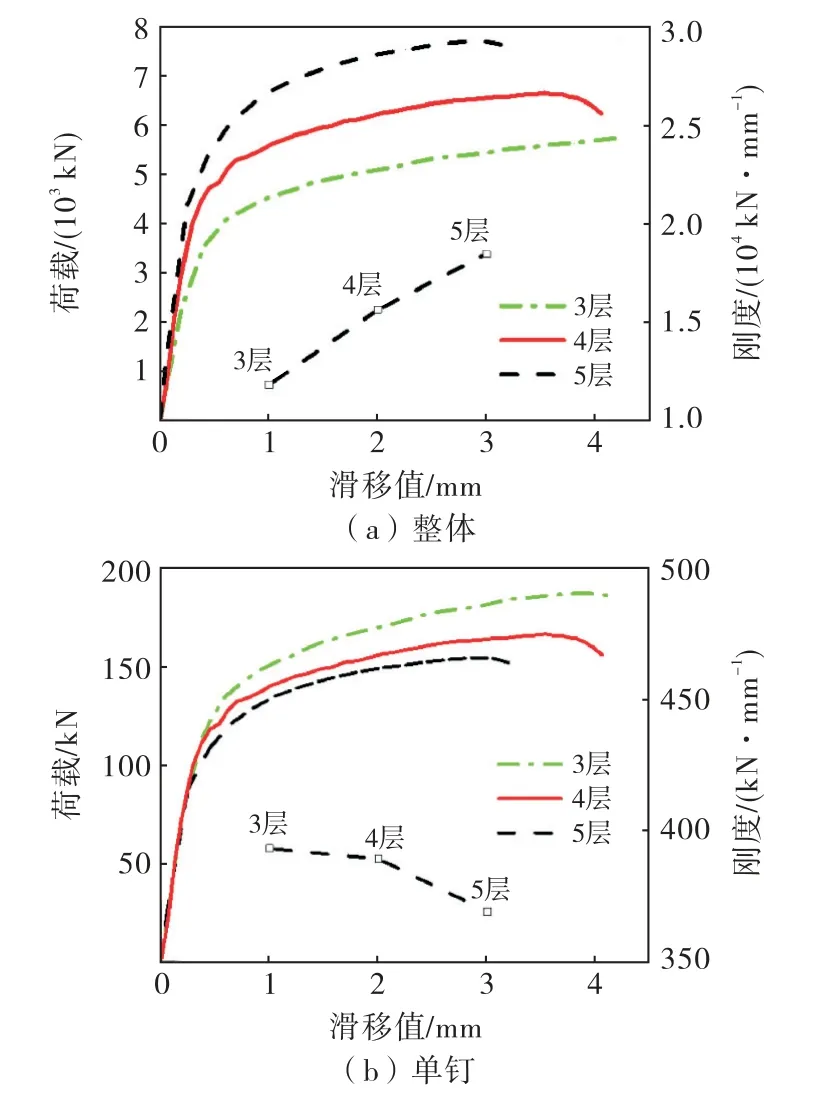

讨论栓钉间距为110 mm×80 mm时,栓钉层数(3、4、5层)对荷载-滑移关系和抗剪刚度的影响,如图16所示.

由图16可知,随着栓钉层数增加,试件整体刚度和承载力均有所增大,但极限滑移值逐渐减小;栓钉数量增加会对单钉的强度和刚度有一定折减,3层栓钉连接件与5层相比,单钉平均承载力和抗剪刚度分别降低19.3%和6.5%.

4.3 栓钉竖向间距

图16 不同栓钉层数时的荷载-滑移与刚度曲线

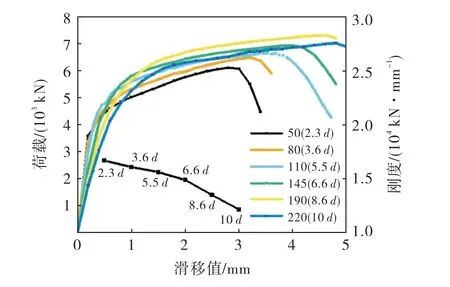

选取栓钉数量为4×4的试件,讨论栓钉竖向间距对承载力和刚度的影响.参数选择时,横向间距保持80 mm不变,栓钉层间距ds分别取50、80、110、145、190、220 mm(即2.3d、3.6d、5.5d、6.6d、8.6d、10d,d为栓钉直径),不同竖向间距时剪力连接件的荷载-滑移曲线和对应抗剪刚度,如图17所示.

图17 不同栓钉竖向间距的荷载-滑移与刚度曲线

由图17可知,栓钉层间距增大,抗剪承载力先增大后减小,抗剪刚度与层间距基本成反比.当层间距为190 mm(8.6d)时抗剪承载力最大,较50 mm(2.3d)时增加19.6%;当栓钉层间距由50 mm(2.3d)增加至220 mm(10d)时,抗剪刚度减小了27.5%.

5 结 论

1)提出采用三向非线性界面内聚力接触单元模拟混凝土先后浇界面的预制装配式结构数值分析方法,通过与装配剪力键推出试验对比,计算结果与试验吻合良好,验证了其可行性,可用于装配式组合结构的有限元分析中.

2)钉群中栓钉受力存在明显的不均匀性.栓钉的应力传递逐渐从两端大中间小随加载趋向均匀,加载初期边列栓钉应力略高于中间,后期中列栓钉成为应力最大一列.

3)随着荷载的增加,由于先后浇混凝土界面的形变脱离加剧了栓钉的变形,栓钉的变形增速明显高于其应力增速.

4)提高后浇混凝土强度等级能一定程度提高装配式组合结构的抗剪承载力和抗剪刚度,但试件的最大滑移量会相应减小.

5)栓钉层数和竖向间距对装配式群钉剪力键的力学行为有明显影响.栓钉由3层增加至5层,单钉平均抗剪承载力和抗剪刚度分别减小19.3%和6.5%;栓钉竖向间距由2.3d增加至10 d,栓钉抗剪承载力先增大后减小,抗剪刚度减小27.5%.