基于复杂热解和化学反应修正的电缆燃烧模拟研究

普子恒 赵 伟 熊钰瑶 史星涛 方春华

(1.三峡大学 电气与新能源学院, 湖北 宜昌 443002;2.湖北省输电线路工程技术研究中心, 湖北 宜昌443002)

随着社会经济的发展,用电量逐年增长,城市电缆化率越来越高;然而由于电缆破损、绝缘老化等原因可能发生火灾,造成巨大事故损失.据统计,2013年至2016年因电缆燃烧引发的火灾约占电气火灾数量的60%,并有逐渐增长的趋势[1].为降低电缆火灾发生率,减小火灾事故影响,需对电力电缆燃烧特性进行分析,获得电缆火灾蔓延、烟气发展等规律,并采取相应的火灾防护策略.

电力电缆燃烧试验具有一定的破坏性,存在成本高、不可逆的缺点,增加了研究难度;近年来流体力学理论发展迅速,电缆燃烧模拟方法也得到了进一步的完善.通过大量的研究验证[2-5],电缆燃烧数值模拟已得到了广泛应用[6-9].模拟电力电缆燃烧的过程主要分为固相热解与气相反应两个部分,固相热解模拟电缆受热后可燃成分的形成,气相反应模拟可燃成分在空气进行燃烧反应释放热量的过程.彭玉辉等对狭长通道电缆火灾进行了研究,采用了简单热解即设置恒定热释放火源,气相反应选择乙烯气相反应,重点分析了烟气运动规律以及火灾探测器在电缆火灾中的适用性[10];芬兰国家技术研究中心Matala等[11]为研究核电站的消防系统配置,对核电站电缆燃烧进行了模拟,模型的气相反应定义了聚氯乙烯气相反应;高明旭[12]在研究综合管廊火灾安全性中,设置了简单热解中的t2模型,气相反应定义了聚氯乙烯气相反应.王明年等[13]对综合管廊内的电缆设置了简单热解,通过仿真模拟得到火灾功率的发展与典型区域的温度变化,并研究了电缆仓内结构参数对火灾发展的影响.针对复合结构的电力电缆燃烧模拟,多数学者对固相热解采用了简单热解的方式,而气相反应采用了基础的甲烷、乙烯气相反应或者电缆护套材料聚氯乙烯的气相反应;且没有过多地开展不同设置下电缆燃烧模拟的分析与对比工作,仅将研究重点放在了电缆燃烧模拟后的结果分析与实际应用[14-16].由于电力电缆具有多层结构,且不同层所采用的材料均不同,实际燃烧较为复杂,上述仿真模拟与试验测量值存在一定差异,需改进燃烧模拟的方法,才能得到更准确的电缆火灾蔓延和烟气发展规律.

本文首先对简单热解与复杂热解进行了仿真模拟,分析了相同受热条件下的固相质量热解损失率差异.其次,基于电缆燃烧产物含量对聚氯乙烯反应方程进行修正,并与聚氯乙烯气相反应以及基础的甲烷、乙烯气相反应进行了模拟,分析了相同热释放速率条件下的温度场分布规律.最后,根据试验建立不同的电缆燃烧模型进行模拟验证.

1 燃烧模型

1.1 电力电缆燃烧模拟基本原理

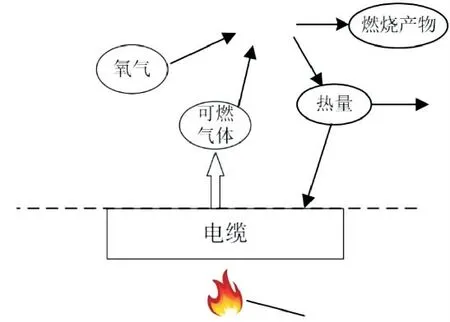

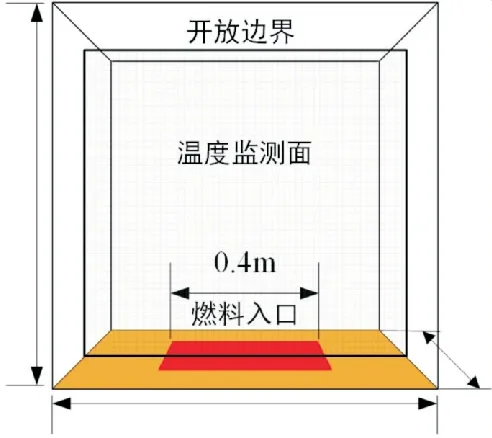

电力电缆具有多层结构,由护套层、绝缘层和金属导体3部分组成.电力电缆的燃烧过程相较于一般的电线电缆更为复杂,主要包括两个过程:(1)在热源的作用下,电力电缆存在明显的温度差异,最外侧护套层相较于内部温升更快,开始发生热解反应,且较为剧烈;而内部的绝缘层通过热传导的方式传递热量,热解反应较为缓慢.热解产生不同的挥发性气体,既包含可燃成分,也包含非可燃成分,同时还会产生碳烟颗粒.(2)热解产生的可燃性气体在初期主要由护套层产生,气体进入气相与固体表面的空气接触,进行气相氧化反应,释放热量,形成燃烧[17];发展阶段的气体将由护套层与绝缘层共同产生,燃烧更为剧烈;燃烧后期的气体主要由可燃物燃烧后所形成的焦炭产物热解产生.依据实际燃烧机理,电缆的燃烧模拟划分为固相热解与气相反应,是两者耦合所形成的,燃烧示意图如图1所示.

图1 电缆燃烧示意图

1.2 固相热解

电力电缆的护套层一般采用含卤族元素的材料,例如聚氯乙烯,起到防腐蚀、防磨损的保护作用;绝缘层采用聚乙烯、交联聚乙烯等材料,起到绝缘的作用.温度的不同和材料的差异性导致电缆各部分产生了多种热解反应,每种热解反应速率与产物依据材料自身的热解属性与外界条件共同决定.当电缆燃烧模拟场景的边界条件涉及到热传导和热解反应时,可以分为简单热解与复杂热解方式进行相关参数的设定.

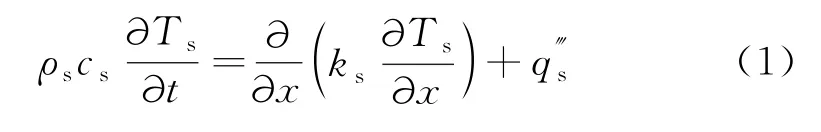

简单热解的方式需设置电缆各个结构层的传热系数、密度以及比热容等热物理参数,并应用一维热传导方程计算内部的热量传递,方程见式(1);对于材料的热解反应可进行简化,将电缆看作等厚度薄板进行研究,不涉及固体内部热解的具体过程,只根据电力电缆整体燃烧热解性能设置单位面积热释放速率与燃点.

式中:ρs为密度;cs为比热容为内热源项.

复杂热解的方式除设置电缆各个结构层的传热系数、密度与比热容等基本的热物理参数用于导热计算外,针对电缆不同结构热解情况还应设置各自的热解动力学参数,并使用Arrhenius公式计算反应速率:

式中:Wi为第i个热解反应速率;Ai为第i个反应指前因子;Ei为第i个反应活化能;R为通用气体常数,其值为8.314 kJ/(kmol·K);Ts为反应时的温度(K);N为反应级数;ρi为当前固相种类的质量浓度;ρ0为边界处固相表面的初始密度;XO2为模拟反应速率受局部氧浓度影响.

1.3 气相反应

电缆热解产生的可燃气体种类繁多,与空气中的氧气发生多联式化学反应,所形成的产物具有多态、数量多的特点,模拟过程中为实现对气体物种跟踪,对所有气体物种求解质量输运方程将大大增加计算成本,且极易导致计算的不收敛.可燃气体与氧气反应释放热量的动力学机理目前尚不完善,为简化模拟过程,避免复杂化学反应的计算,采用混合控制燃烧模型.模型将反应分成了燃料、空气与产物3部分来描述气体燃料和氧气的湍流燃烧,每个部分均作为一种“集总物种”,模拟中将每个集总物种看作一个整体进行输运并求解跟踪,见式(3):

式中:燃料化学式中B为除碳、氢与氧之外的其他元素,一般为氮或卤族元素.空气集总物种的化学方程式系数为:

vs与vCO的化学方程式系数通过式(5)由该燃料燃烧生成的CO与碳烟颗粒的量产率推出:

式中:WF为燃料相对分子质量;Wn为燃烧产物的相对分子质量;yn为燃烧产物的量产率.

在模拟场景中,电缆中不同材料热解的多种可燃气体均由气相反应中的燃料所替代;然而不同材料的燃烧热各有不同,为使不同种类材料燃烧释放相对应的热量,依据材料的燃烧热与定义的气相反应的燃烧热之间的差异,调整气体燃料质量产生率.即材料质量损失率仍由热解公式确定,但热解单位时间所产生的气体燃料质量由材料燃烧热与气相反应燃烧热的比值决定:

式中:为材料热解进入气相反应的燃料;mf为热解公式计算得出的燃料质量;Hf为材料的燃烧热;Hc为气相反应的燃烧热.

从理论上分析,气相反应设置不同方程所建立的不同燃烧模型在模拟过程中,虽然不同反应方程的燃烧热有所不同,热解产生的气体也由反应方程的燃料所替代,但燃料在进入气相之前会将所定义反应方程的燃烧热与电缆材料燃烧热代入公式(6)进行计算.如此一来,根据计算结果就能得到产生相同热量的燃料质量数值,从而保证了不同气相反应的燃烧模型在模拟同一电缆燃烧过程中产生的热量相同.

2 固相热解模拟与分析

2.1 固相热解的模拟设置

为研究不同方式设置的固相热解对模拟电缆燃烧的影响,将复杂热解与文献使用较多的简单热解[12-16]在相同受热条件下进行质量热解损失率的对比分析.选取典型电力电缆进行分析,外护套为聚氯乙烯材料,绝缘层为聚乙烯材料.建立电缆热解样本,样本厚度设定1 mm,形成热薄层,便于测试固相模型的热解情况.按照简单热解与复杂热解分别设置参数,加热温度设定为700℃,计算区域为0.8 m×0.8 m×0.4 m的长方体空间,网格尺寸为2 cm×2 cm×1 cm,总网格数为64 000个,热解模拟时间为60 s.

2.2 固相热解质量损失对比分析

在相同的温度加热条件下,固相热解设置的两种方式包括简单热解与复杂热解模拟的质量损失情况,如图2所示.

图2 不同固相热解设定方式的电缆质量损失率

在初期的恒定受热条件下,曲线变化见图2右上角.复杂热解设置的电缆模型在温度上升的过程中,依据Arrhenius公式进行热解,出现了持续的质量损失;然而简单热解由于温度未达到设定的燃点,没有出现变化,直到5.4 s后,温度达到了燃点,质量损失出现大幅度的提升.在热解的中期,温度达到稳定,简单热解在12 s左右达到了0.45 g/s的质量损失峰值;复杂热解在10 s左右达到0.3 g/s的质量损失峰值后,表面质量密度下降,热解速率逐渐减小.在热解的后期,由于电缆质量减少,简单热解质量损失率下降快,在30 s左右结束热解;复杂热解设定了绝缘层以及护套层的材料热解参数,在30 s后主要进行的是绝缘层的热解,热解质量损失在0.15 g/s左右,直至50 s后,仅剩下少部分的电缆样本,热解速率逐渐下降,在60 s降为0.01 g/s.

在受热的条件下,固相的质量损失通过式(6)转换至燃料,并进入到气相中燃烧形成热量,即固相的质量损失率的大小代表了热释放速率的数值.在固相热解模拟中,可以看出,简单热解虽然通过燃点与单位面积热释放速率的设定可以在热解前期与复杂热解保持一致,但随着温度的升高与热解的深入进行,两种方式的质量损失率即热释放速率出现了显著的差异.相对而言,复杂热解基于电缆的不同结构设置了不同的热解参数,可能更能反应出真实情况下的电缆热解情况.

3 气相反应模拟与分析

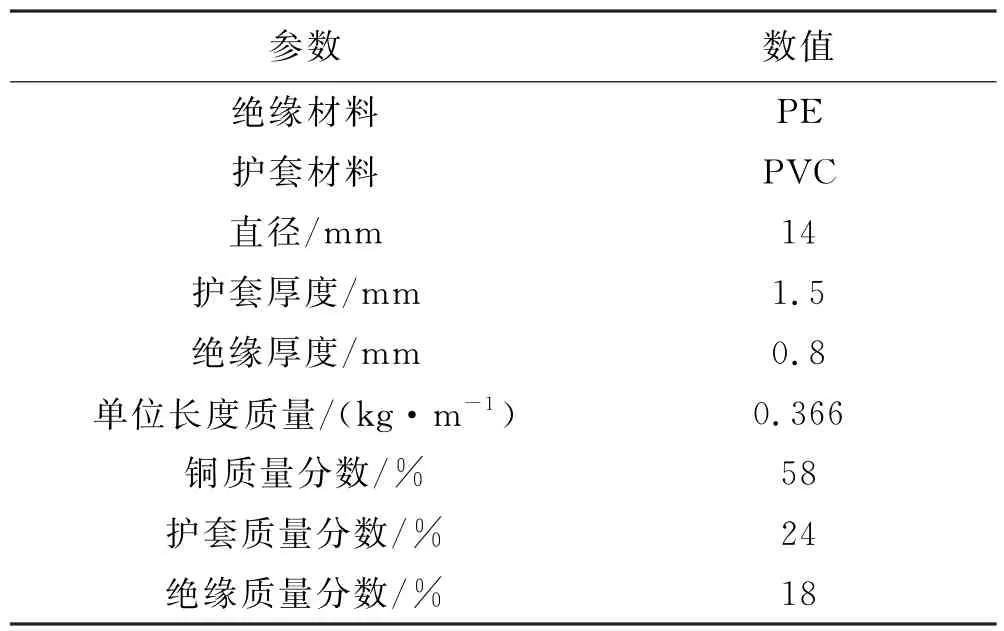

3.1 基于电缆燃烧产物含量修正系数的气相反应

电力电缆主要燃烧物为护套层、绝缘层,且两者材料大多不一致,而众多学者采用的聚氯乙烯气相反应或基础的甲烷、乙烯气相反应[18]并没有考虑到绝缘层的燃烧,需对其进行修正.针对典型电力电缆,外护套为聚氯乙烯材料,绝缘层为聚乙烯材料,对其进行气相反应的修正.首先根据聚氯乙烯的燃烧产物量产率,按照式(5)计算,配出相应的聚氯乙烯气相反应,量产率见表1,反应方程见表2中的2号.

表1 燃烧产物量产率

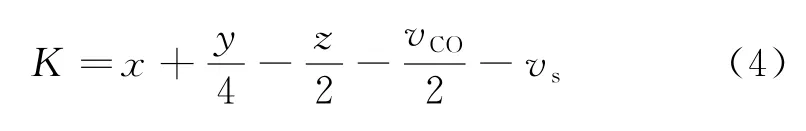

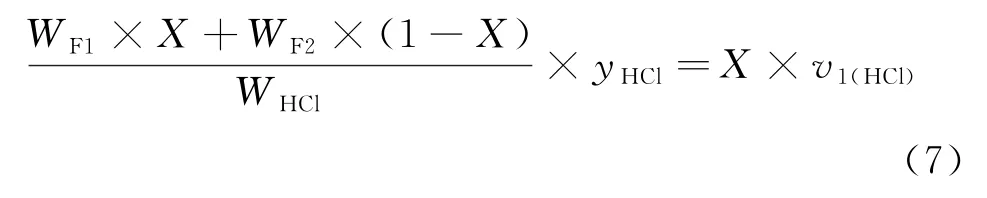

在电力电缆燃烧过程中,绝缘层的聚乙烯材料燃烧也会产生二氧化碳、一氧化碳以及碳烟等产物,而卤代物氯化氢则是由聚氯乙烯产生,可假设电缆燃烧是聚氯乙烯与聚乙烯按照比例燃烧的过程,根据表1中典型电缆燃烧产物氯化氢的量产率,即可建立关于燃烧比例的方程:

式中:X为护套层燃烧的比例;WF1、WF2为护套层、绝缘层材料的相对分子质量;WHCl为燃烧产物氯化氢的相对分子质量;yHCl为电缆燃烧产物氯化氢量产率;v1(HCl)为护套层气相反应方程氯化氢的系数.

通过式(7)可计算出聚氯乙烯的比例X为0.4,则可得到电缆燃烧的气相燃料分子式为C2H3.6Cl0.4,相对分子质量为41.8.最后根据表1中典型电缆的碳烟量产率与一氧化碳量产率,按照式(5)计算出相应的系数,配平气相反应方程,见表2中的1号.

表2 气相反应方程

3.2 气相反应的模拟设置

为研究不同气相反应对模拟电缆燃烧的影响,将基于电缆燃烧产物含量修正的气相反应与基础的甲烷、乙烯气相反应以及聚氯乙烯气相反应在相同热释放速率条件下进行温度场的对比分析.具体气相反应方程见表2.

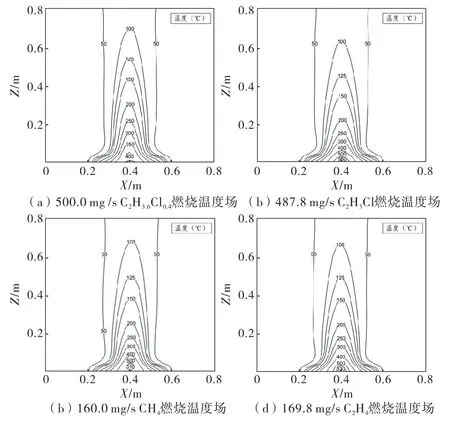

计算区域为0.8 m×0.8 m×0.8 m的正方体空间,采用均匀网格,网格尺寸为2 cm,总网格数为6.4×104个.空间底面中心设置0.4 m×0.4 m的燃料入口,模拟电缆热解产生可燃气体被不同气体燃料替代后释放出相同热量的情况.计算区域除底面外其余为开放边界在计算区域,同时在Y=0.4 m处设置温度监测面,记录气体燃料燃烧温度,如图3所示.

图3 模拟空间示意图

3.3 燃料温度场分布对比

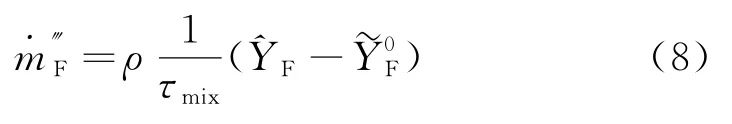

图4为4种气体燃料依据定义的气相反应燃烧产生8 k W热释放率的温度场,由于不同气体燃料燃烧热不同,形成8 k W热释放率所需燃料分别为:500.0 mg/s的C2H3.6Cl0.4、487.8 mg/s的C2H3Cl、160.0 mg/s的CH4与169.8 mg/s的C2H4.

图4 不同气体燃料燃烧产生8 kW热释放率的温度场

图中燃烧功率较小,气体流动平稳,波动较小,形成的温度等值线围绕着燃烧中心区域,该区域氧气充足,燃料充分反应,在4种不同气体燃料中C2H3Cl形成的温度场中心区域温度最高,达到560℃,C2H3.6Cl0.4中心区域温度仅为406℃.在Z轴方向上,C2H3.6Cl0.4的100℃等温线位于0.7 m高度以上,125℃至400℃等温线较为分散.C2H3Cl燃料的100℃等温线位于0.6 m高度左右,由于4种燃料的热释放速率相同,C2H3Cl中心区域温度高,因此125℃至560℃等温线分布范围会更小.CH4与C2H4燃料燃烧形成的等温线较为一致,其125℃至500℃的等温线分布比C2H3.6Cl0.4更为分散,比C2H3Cl更为集中;由于C2H4燃料中心区域相较于CH4温度更高,在200℃以上的等温线分布范围更小.通过网格单元的数据计算,超过50℃区域的相同位置点,C2H3.6Cl0.4气相反应与C2H3Cl、CH4、C2H4气相反应平均相差了12.33℃、8.83℃、11.06℃,中心区域最高温度减小了154℃、108℃、135℃.

图5为4种气体燃料燃烧产生40 k W热释放率的温度场.此时由于计算区域热释放速率大,温度高,中心区域位置有所提高.

图5 不同气体燃料燃烧产生40 k W热释放率的温度场

4种燃料中,C2H3Cl中心区域温度仍为最高,达到了928℃,超过400℃的等温线更为集中.CH4、C2H4的中心温度分别达到了832℃、897℃,整体的等温线仅出现了较小的差异,差异体现为:300℃与400℃的温度范围内,CH4覆盖范围更大;在800℃以上的中心区域,C2H4温度更高.C2H3.6Cl0.4随着热释放速率的增加,其中心区域温度仅为523℃,但300℃至400℃的中低温区域覆盖范围变得更大.通过网格单元的数据计算,超过100℃区域的相同位置点,C2H3.6Cl0.4气相反应与C2H3Cl、CH4、C2H4气相反应平均相差90.18℃、79.89℃、83.75℃,中心区域最高温度减小了405℃、309℃、374℃.

3.4 温度场分布差异分析

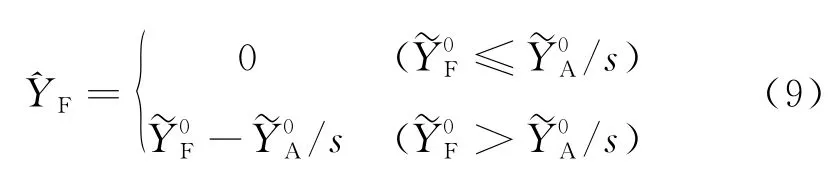

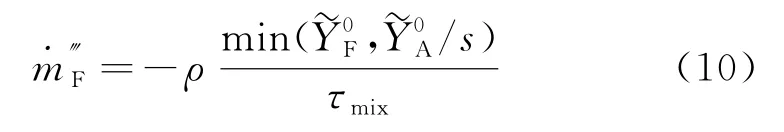

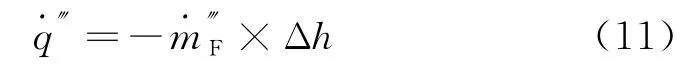

燃烧模型基于混合限制,所定义集总物种的快速化学反应和燃料的平均化学源项使用涡流耗散概念(EDC)建模[19].假设计算单元内的局部气体存在两种状态:未混合或完全混合,混合部分将进行反应.当气体燃料初始为非预混状态,燃料质量变化速率为:

计算单元内混合区中的燃料成分变化为:

通过式(8)与式(9)可得到基于EDC模型的燃料质量变化速率:

单位体积内的燃料质量变化速率决定了单位体积内的热释放速率:

式中为单位体积热释放速率;Δh为燃料的燃烧热.

4种燃料消耗单位的质量所需空气质量各不同,燃料本质是与空气中的氧气反应,为便于分析,考虑燃料与所需氧气质量的关系,参数见表3.

表3 不同燃料消耗氧气参数表

在燃料过量的燃烧中心区域,即式(10)最小值取到第2种情况下,s越小,单位体积内燃料质量变化速率更快.C2H3Cl的s仅为0.783,分别是C2H3.6Cl0.4、CH4、C2H4的0.43倍、0.20倍以及0.23倍,单位体积内燃料质量变化速率则是另外3种的2.34倍、5.11倍与4.38倍;表2中所列出的燃烧热中C2H3Cl是C2H3.6Cl0.4、CH4、C2H4燃烧热的1.03倍、0.33倍以及0.35倍,尽管C2H3Cl的燃烧热小于CH4、C2H4的燃烧热,根据式(10)温度场中心区域的单位体积热释放速率,C2H3Cl仍将大于其余3种的单位体积热释放速率,因此C2H3Cl燃料中心区域温度比其他3种高,并且随着燃料流量增多,中心区域温度差距更为明显.在整体热释放率设定一致的条件下,C2H3Cl在燃烧中心区域具有更多的热释放速率,Z轴方向上较高位置的热释放率会偏小,即出现温度高的等温线分布集中,分布在高处的等温线温度较低的现象.C2H3.6Cl0.4单位体积热释放速率最低,故在图中表现为等温线的分散分布.

4 试验仿真算例

通过上述的分析,可以看出不同的固相热解设定方式在相同受热条件下,热解质量损失率即热释放速率存在差异性;不同的气相反应在相同热释放速率条件下,形成的温度场分布也有所不同.因此,根据实际的电缆燃烧试验,将复杂热解与基于电缆燃烧产物含量系数修正的1号气相反应相结合,建立电缆燃烧模型;同时将复杂热解与表2中的2、3、4号气相反应、简单热解与表2中的1、2号与3、4号气相反应相结合,建立8种电缆燃烧模型,进行了仿真对比的验证.

4.1 试验介绍

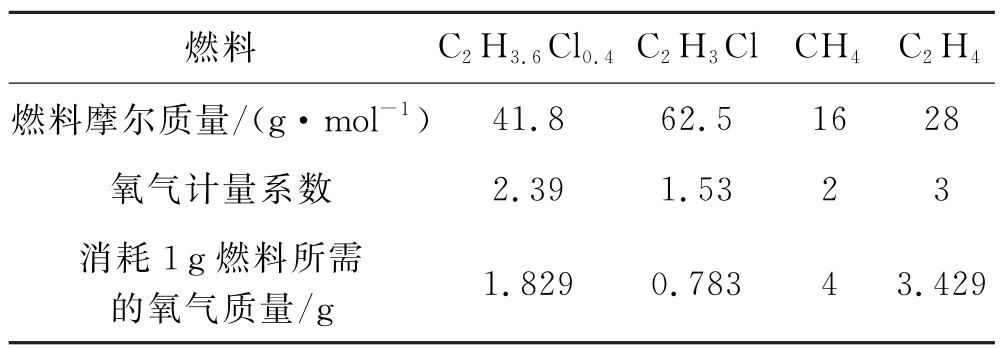

电缆燃烧试验选取美国CHRISTIFIRE项目中电缆水平燃烧试验[20],其数据全面可靠,适于进行仿真模型的对比验证.电缆结构参数见表4,电缆燃烧试验如图6所示.

表4 电缆结构参数表

图6 电缆燃烧试验

试验采用3个托盘,间距30 cm,每个托盘长2.4 m,宽0.45 m.托盘上排列着试验电缆.在托盘下方20 cm处放置一个0.3 m×0.3 m的燃烧器,用于点燃电缆,即试验所设置的火源,火源的功率约为40 k W,试验过程中火源持续燃烧,直至试验结束关闭火源.

4.2 不同模型的电缆燃烧仿真对比

根据试验设置建立仿真模型,由于试验中整体电缆燃烧的功率发展具有代表性,相较于其他物理量能够更直观反映仿真的准确性,8种不同的电缆燃烧模型的燃烧功率变化与试验的燃烧功率变化对比如图7所示.

图7 不同仿真模型与试验燃烧功率对比图

图7中,8种电缆燃烧模型的燃烧功率曲线发展不同.采用复杂热解与简单热解的燃烧模型,两者之间整体释放的总热量存在差异,但在采用了相同的固相热解方式的条件下,释放的总热量基本相同.

在固相采用简单热解方式的条件下,2号为C2H3Cl燃料的气相反应,由于其在相同热释放速率形成的温度场中心区域温度最高,电缆在受热条件下热解产生燃料速率最快,燃料反应的热量一部分提高了环境温度,一部分再次反馈给电缆,导致电缆热解面积增大与热解速率增快,曲线呈现出了燃烧功率的快速发展.但是在温度达到设定的燃点后,热解速率并不会随着温度的提供继续增加,导致不同的气相反应形成的功率峰值差距不大.1号的C2H3.6Cl0.4功率曲线发展最慢,3号的CH4与4号的C2H4气相反应形成的温度场相似,因此燃烧曲线除发展速率4号的C2H4略快于3号的CH4之外,其余较为一致.2号的C2H3Cl气相反应大约在1 200 k W,而1号的C2H3.6Cl0.4与3、4号的CH4、C2H4燃料气相反应均为1 100 k W.

在固相采用复杂热解方式的条件下,由于热解反应受到温度的影响较为显著,温度的不断提高同时也促进热解速率的不断增快.3号的C2H3Cl燃料气相反应燃烧功率峰值最高,且与其他3种气相反应拉开了明显的差距.功率曲线在800 s就达到1 900 k W,在1 200 s左右基本燃烧完毕.3号的CH4与4号的C2H4两种燃料之间的燃料热与单位质量消耗的氧气质量等系数较为接近,根据式(10)计算CH4燃料单位体积热释放速率小于C2H4燃料,造成了燃烧功率曲线上升阶段出现较晚,增长速率更小,即CH4燃料在上升阶段释放了更少的热量,在整体热量大致相同的情况下,功率曲线衰减阶段也更慢.此外,也可以看出采用复杂热解相较于简单热解,更容易受到气相反应的影响.

复杂热解与基于电缆燃烧产物含量修正系数的气相反应相结合的电缆燃烧模型,即1号的C2H3.6Cl0.4燃料气相反应与复杂热解的仿真燃烧功率与试验功率发展较为吻合.仿真与试验的上升阶段接近一致,试验中电缆燃烧功率峰值为770 k W,仿真中燃烧功率高于试验,达到820 k W;在衰减阶段仿真燃烧功率下降速率更快,在2 300 s燃烧功率降为0,试验曲线衰减过程在1 400 s后燃烧功率出现下降速率先增快后减慢的情况,下降曲线较为平缓,直至3 200 s左右燃烧完毕.仿真与试验的燃烧功率误差主要来自于燃烧后期功率的下降阶段,整体误差约为16.4%.造成误差的主要原因是仿真中对电缆结构与固相热解步骤进行了简化,试验中电缆实际燃烧进行多种复杂热解;在功率上升阶段,主要是由电缆护套与绝缘材料燃烧产生大量热量;在功率下降阶段,电缆燃烧生成的产物例如残留的碳继续热解反应产生少量热量.

5 结 语

本文提出了复杂热解与基于电缆燃烧产物含量系数修正的气相反应相结合的电缆燃烧模型,分别对固相热解与气相反应进行了深入分析,并选取了试验进行验证对比,得到了以下结论:

1)固相热解的复杂热解与简单热解在相同的受热条件下,质量损失率即热释放速率各不相同.针对由不同材料所组成、具有多层结构的电力电缆而言,复杂热解能随着外界温度的变化,对不同层的热解速率分别进行实时的调整,更符合实际的热解情况.

2)不同的气相反应在相同条件下形成的温度场具有差异性,气相反应中燃料单位质量消耗的氧气质量以及燃烧热参数将影响单位体积热释放速率.消耗单位质量燃料所需的氧气质量越小,燃烧热越大,则单位体积热释放速率更高,形成的温度场高温区域更为集中,数值更高.

3)复杂热解与基于电缆燃烧产物含量系数修正的气相反应相结合的电缆燃烧模型可对多层结构的电力电缆燃烧进行仿真模拟,仿真结果更符合试验功率.两者误差约为16.4%,误差主要来自电缆燃烧的后期,没有模拟实际燃烧形成的产物例如碳化物等的再次燃烧.

电缆热解过程模拟仍需深入研究,以便建立更完善的仿真模型,进一步提高仿真的准确性.