超高强度钢强力滚压残余应力仿真与试验研究

梁志强,陈一帆,栾晓圣,李宏伟,刘心藜, 陈建军,李玉,王康,王西彬

(1.北京理工大学 a.先进加工技术国防重点学科实验室 b.机械与车辆学院,北京 100081;2.北京北方车辆集团有限公司,北京 100072;3.山西柴油机工业有限责任公司,山西 大同 037036)

超高强度钢(45CrNiMoVA)具有淬透性强、比强度和屈强比高等优良的力学性能[1-3],被应用于车辆悬挂系统中的关键承重部件扭杆弹簧[4]。扭杆弹簧在服役过程中常受到大应力应变、冲击和交变扭矩载荷的作用,容易在表面生成疲劳裂纹源,最终发展为疲劳断裂失效,严重影响其使用性能与疲劳寿命。滚压强化是扭杆弹簧表面强化工艺的最后工序,其强化质量对扭杆弹簧的抗疲劳性能有重要影响。

滚压强化工艺是通过对构件表面施加滚压力,促使构件表层发生弹塑性变形,达到减小表面粗糙度、细化表层晶粒、提高表层硬度、引入残余压应力的效果,从而提升构件的抗疲劳性能[5-7]。但是超高强度钢硬度高、冷塑性变形能力弱,是一种难加工材料,普通表面滚压强化滚压力小,在超高强度钢表层产生的塑性变形弱,残余应力影响层深度浅,通常只能达到光整效果,对疲劳性能改善有限。实现深滚压强化效果,是进一步提升扭杆弹簧等构件疲劳性能的主要方向。深滚压强化主要是指在减小构件表面粗糙度的同时,引入高幅值、大层深的残余压应力,并形成大层深的硬化层和晶粒细化层,在材料疲劳裂纹萌生、裂纹扩展中起到抑制作用[8]。为实现对难加工材料的深滚强化,国内外通常采用的方法可分为两种。第一种方法是多物理场复合滚压,如超声滚压[9-10]、温滚压[11]、磁辅助滚压[12]、电脉冲辅助滚压[13]等,通过外加物理场的辅助作用,增加工件材料表层滚压过程中的变形能力,在较小的滚压力作用下也可以在构件表层产生剧烈的塑性变形,产生深滚压强化效果。该方法引入辅助物理场,其加工平台设计复杂,加工对象的尺寸形状受到限制。另一种方法为强力滚压,通过改造滚压工具或提升加工平台刚度与耐磨性的方法,可以施加更大的滚压力,使得晶粒间的错位运动加剧并产生更多的孪生晶粒,增加了材料变形影响层深度与晶粒细化程度[14-15]。在滚压强化中,滚压力是影响工件表面完整性的主要参数。CHOMIENNE 等[16]对15-5PH 马氏体不锈钢进行了不同工艺参数下的球滚压强化,结果表明在最大滚压力300 N 作用下,工件变形层深度与残余压应力值均达到最大,而工件转速、进给量和滚压次数的作用效果不明显。LOPEZ DE LACALLE 等[17]对硬度为HRC32 的AlSl P20 钢和硬度为HRC52 的H13 回火钢进行不同滚压力下的强化对比测试发现,冷塑性变形能力更弱的H13 回火钢比AlSl P20 钢需要更大的滚压力才能达到深滚压强化效果。强力滚压强化可有效提升难加工材料构件的抗疲劳性能。ABROA 等[18]发现AISI 1060 钢试样经过30 MPa 压强的滚压强化后,在50%的屈服强度应力下,经过106个旋转弯曲疲劳循环,依旧没有出现应力松弛情况,并且随滚压力的提升,裂纹萌生位置深度更大。王海军等[19]通过对发动机气缸套施加高达9000 N 的滚压力进行滚压强化,检测发现工件静压强度提升了26.6%。目前,强力滚压在难加工材料上应用较少,对难加工材料在大滚压力作用下,表层微观组织变化与表层残余应力的分布规律还不明确。

本文针对普通滚压工艺难以满足超高强度钢(45CrNiMoVA)构件抗疲劳性能要求的问题,通过硬质合金滚轮在强化平台承受范围内施加高达4731 N 的滚压力对试样进行强力滚压。通过强力滚压试验与仿真相结合的办法,研究在强力滚压作用下超高强度钢表层显微组织与表层残余应力分布的变化。

1 试验

1.1 准备

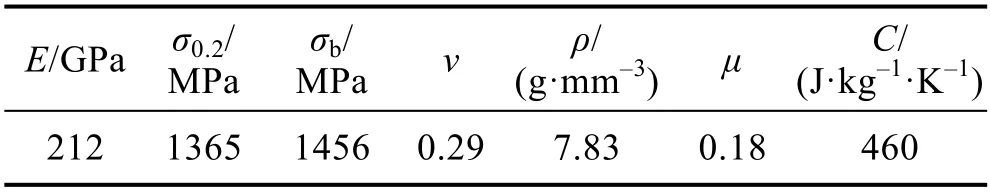

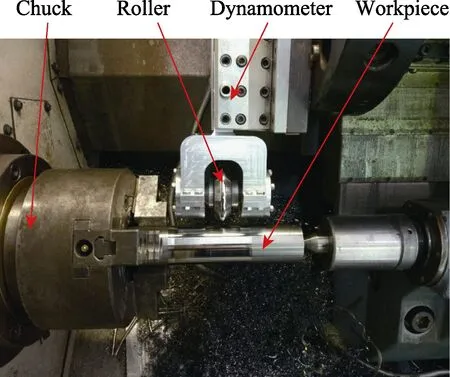

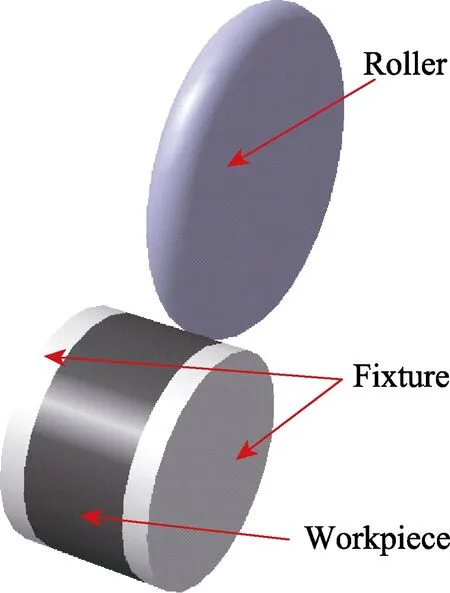

强力滚压试验材料为经870 ℃淬火后油冷并在210 ℃下回火处理的45CrNiMoVA 超高强度钢棒料,材料性能参数如表1 所示。其中E表示材料弹性模量,σ0.2为屈服强度,σb为抗拉强度,ν为泊松比,ρ为密度,μ为摩擦系数,C为比热容。试验在数控机床HAWK-TC150 上进行,如图1 所示,通过硬质合金滚轮对工件施加滚压力,并采用测力仪测量不同滚压参数下的滚压力。

表1 45CrNiMoVA 钢的材料性能参数 Tab.1 Material property parameters of 45CrNiMoVA steel

图1 强力滚压试验平台 Fig.1 Powerful rolling test platform

采用爱斯特X-350A 型X 射线残余应力测量仪,对滚压强化后表面残余应力进行检测,如图2a 所示。使用XF-1 型电解抛光机对试验工件表层进行逐层腐蚀抛光,电解液为饱和氯化钠溶液,如图2b 所示。通过千分尺逐层测量腐蚀层的厚度与对应的表层残余应力值,得到残余应力沿工件径向的分布规律。

1.2 方案

图2 超高强度钢表层残余应力检测 Fig.2 Detection of surface layer residual stress of ultra-high strength steel: a) residual stress detection device, b) electrolytic polishing device

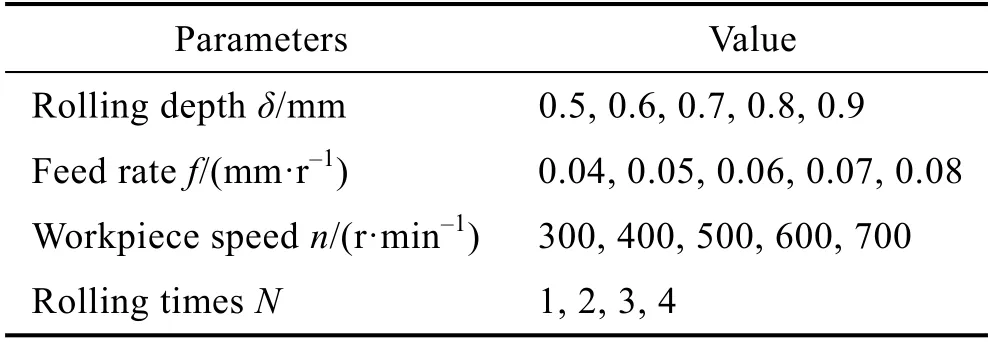

超高强度钢工件直径为45 mm,先对工件进行精 车加工,再进行强力滚压强化。车削采用的车刀为肯纳公司生产的涂层刀具,车削参数为:车削速度v车= 70 m/min,车削进给量f=0.1 mm/r,车削深度ap= 0.1 mm。滚压刀具采用滚轮半径为32.5 mm、滚轮圆角半径为5 mm 的硬质合金滚压刀。采用单因素试验法,通过分别改变滚压深度δ、进给量f、工件转速n和滚压次数N进行试验,具体滚压工艺参数如表2所示。

表2 强力滚压工艺参数 Tab.2 Powerful rolling process parameters

2 结果与分析

2.1 超高强度钢强力滚压表层微观组织

为了观察强力滚压强化对工件表层微观组织的影响,将强化前后的工件分别通过线切割沿径向切成两半,进行SEM 与EBSD 测试。将试样用金相镶嵌机进行镶嵌处理,并研磨抛光。其中,EBSD 试样在抛光后进行去应力处理,而SEM 试样在抛光后采用硝酸酒精进行腐蚀处理,腐蚀时间为0.5 min。

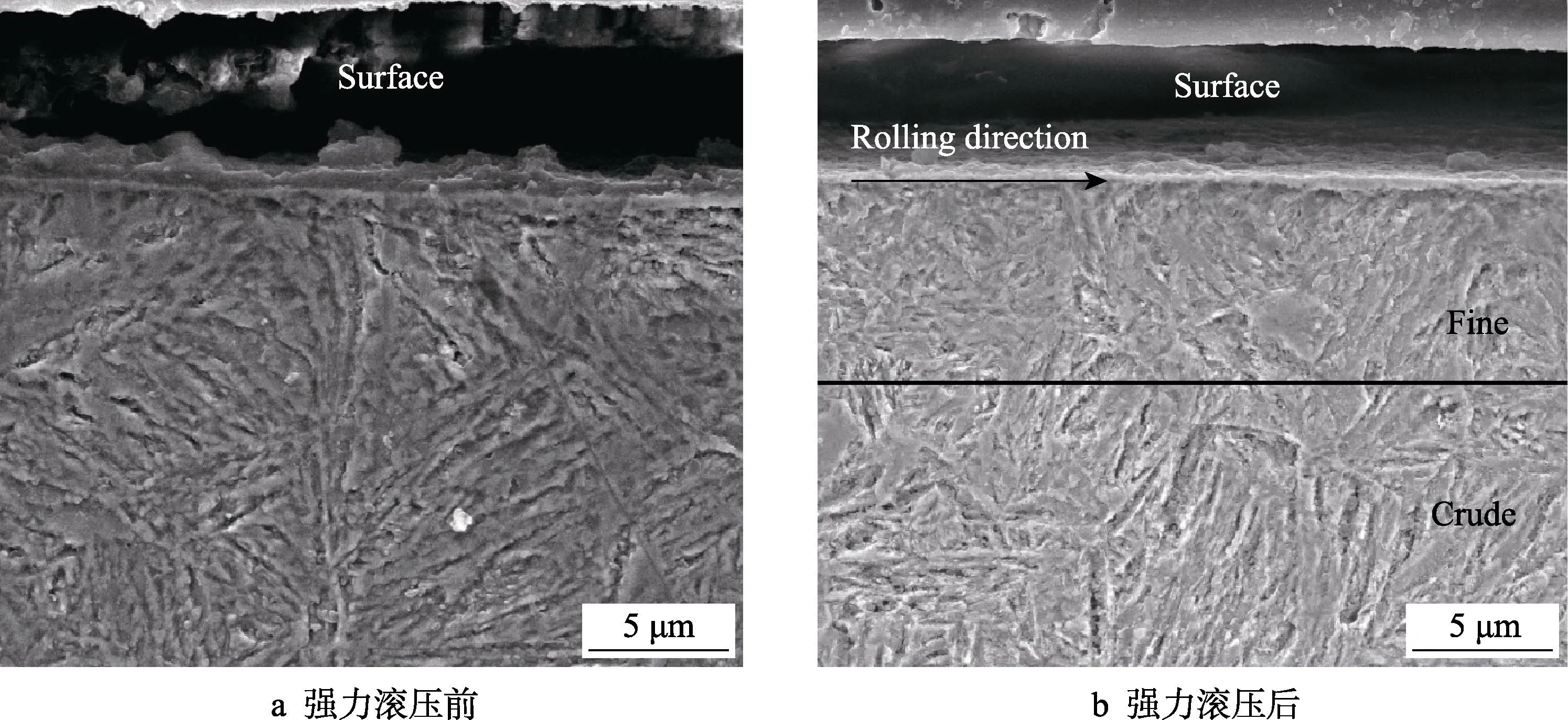

图3 为强力滚压前后工件表层SEM 马氏体组织,从图3a 中可看出,未经滚压强化的工件表层马氏体组织表层和亚表层基本一致,晶粒粗大且分布均匀。从图3b 中可看出,表层经强力滚压后的马氏体晶粒被压碎细化,强滚压力作用下难加工材料表层形成了5~10 μm 厚的晶粒细化层。

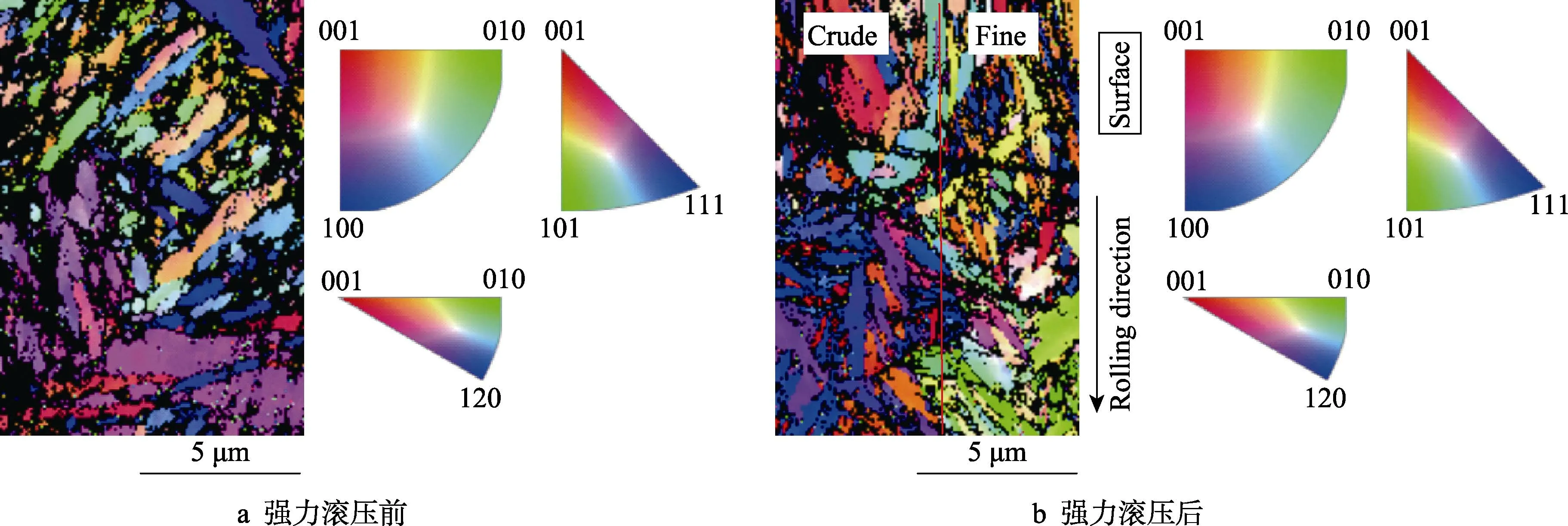

图4a 为强力滚压前工件表层EBSD 取向成像图,可看出滚压前马氏体块粗大且分布均匀,此区域共包含马氏体晶粒 61 个,晶粒尺寸分布在 0.5352~ 2.2645 μm 之间,平均晶粒尺寸为0.813 μm。图4b为强力滚压后工件表层EBSD 取向成像图,该区域包含马氏体晶粒143 个,晶粒尺寸分布在0.2854~ 2.1833 μm 之间,平均晶粒尺寸为0.474 μm。说明强力滚压可使超高强度钢表层晶粒发生位错运动,造成表层晶粒组织被压碎而得到更加细小的晶粒。同时,从图4 中可看出,强力滚压后的表层晶粒沿滚压方向发生滑移,产生塑性变形。

图3 强力滚压前后工件表层SEM 组织 Fig.3 SEM micrograph of surface layer of workpiece that before and after powerful rolling: a) before rolling, b) after rolling

图4 强力滚压前后工件表层EBSD 取向成像图 Fig.4 EBSD orientation imaging of surface layer of workpiece that before and after powerful rolling: a) before rolling, b) after rolling

2.2 超高强度钢强力滚压强化表层残余应力分析

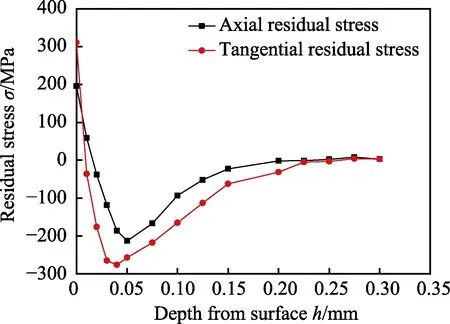

为分析强力滚压前超高强度钢材料表层残余应力分布情况,将精车工件表面进行电解抛光,采用X射线残余应力分析仪进行测量,表层残余应力的分布如图5 所示,超高强度钢精车表面轴向和切向产生了一定的残余拉应力,亚表层出现残余压应力,之后压应力逐渐降低至材料本身的应力水平。

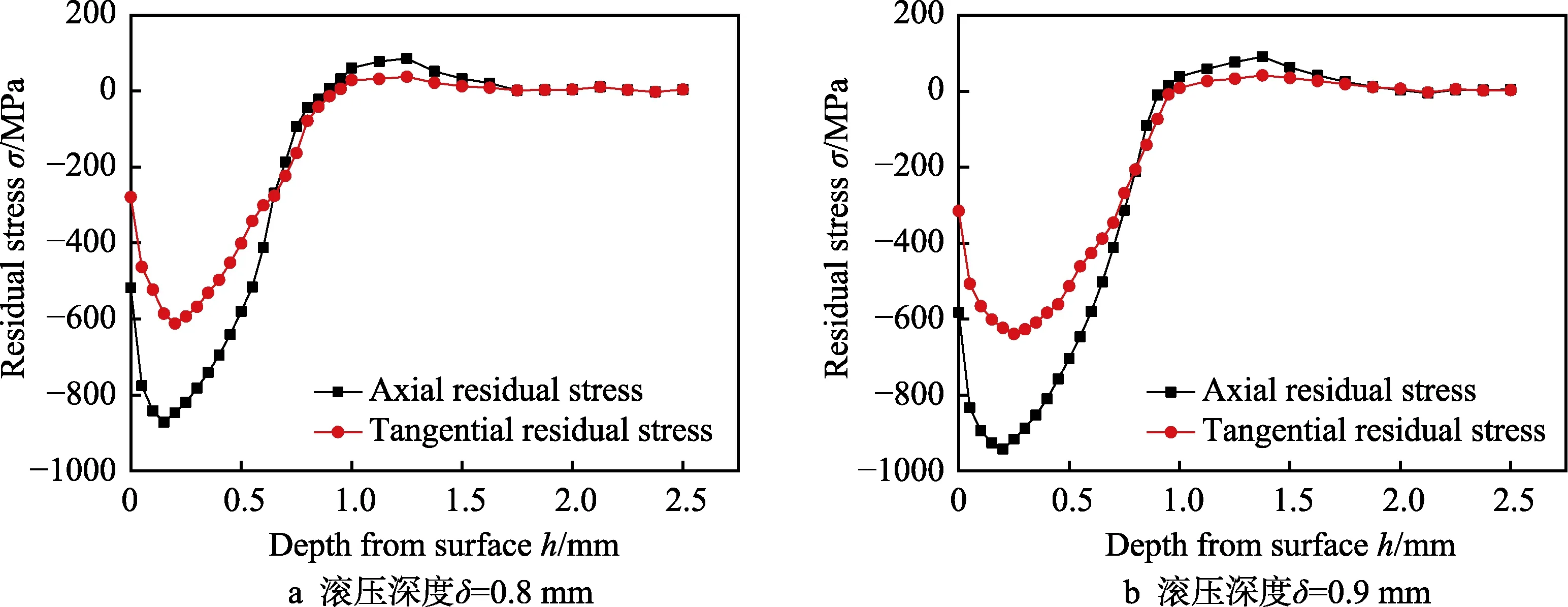

超高强度钢工件受强力滚压作用表层残余应力分布状态发生改变,如图6 所示,当进给量f= 0.05 mm/r、工件转速n=500 r/min 时,以不同的滚压深度对超高强度钢进行强力滚压。从图6 中可看出,轴向残余应力和切向残余应力沿径向分布趋势基本一致,在工件表面呈残余压应力,并且在亚表层处残余压应力达到最大值,然后持续减小,继而转变为拉应力。随着径向深度的增加,拉应力在小幅度内增加后减小直至趋于零值。在强力滚压过程中,滚压力作 用在工件表面会发生剧烈的塑性变形而产生残余压应力,但变形过程中滚压热非常小,滚压热引起工件表面残余拉应力可以忽略不计。通过图6a 与图6b 的对比表明,随着滚压深度的增加,滚压力增大,滚压力作用下超高强度钢的塑性变形使滚压过程中在表层形成的残余压应力增加。

图5 精车工件表层残余应力分布 Fig.5 Residual stress distribution on surface layer of finished workpiece

2.3 超高强度钢强力滚压表面残余应力单因素试验分析

图6 强力滚压工件表层残余应力分布 Fig.6 Residual stress distribution on surface layer of the powerful rolled workpiece: a) rolling depth δ=0.8 mm, b) rolling depth δ=0.9 mm

图7 强力滚压参数对工件表面残余应力的影响 Fig.7 Effects of powerful rolling parameters on surface residual stress: a) rolling depth, b) feed rate, c) workpiece speed, d) rolling times

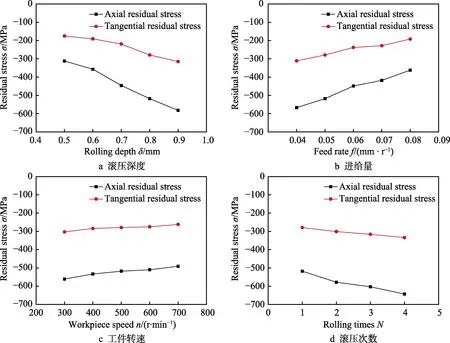

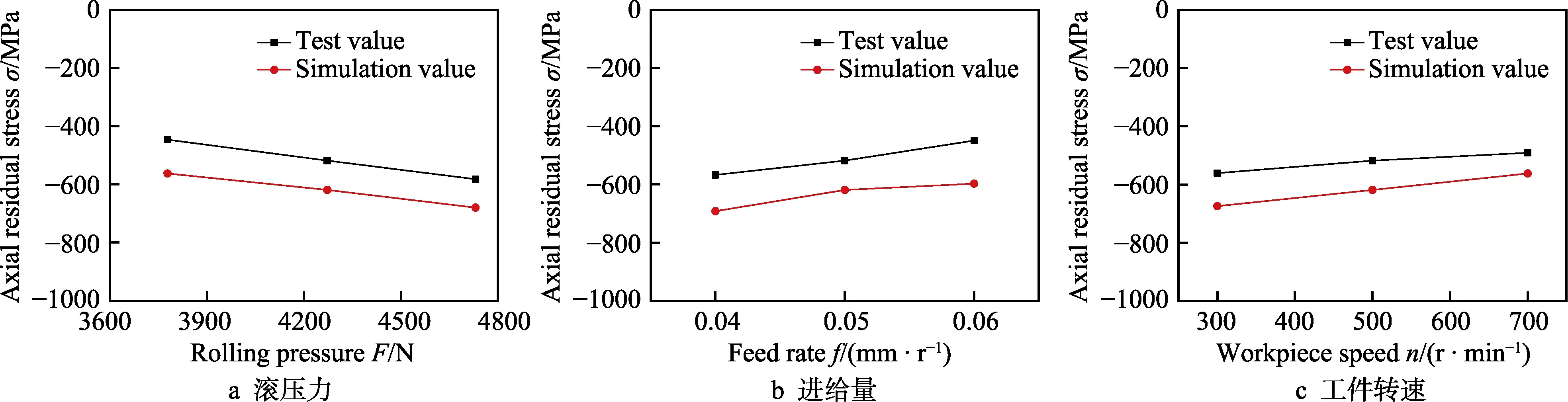

改变强力滚压深度,如图7a 所示,随着滚压深度的增加,工件表面轴向和切向残余应力均增大。因为当滚压深度增大时,滚轮与工件表面的接触应力增 大,工件表面晶粒发生位错和滑移更激烈,产生更强烈的塑性变形,从而导致表层塑性流动加强,有利于产生更大的残余压应力。改变强力滚压进给量,如图7b 所示,滚压强化表面轴向和切向残余应力都随着进给量的增大而减小。因为进给量越小,滚压刀具相邻两圈的距离减小,相当于在相同工件表面延长了滚压时间,加工密度增加,塑性变形更加充分,所以表层两个方向上的残余应力大小均呈增大的趋势。改变工件转速,如图7c 所示,工件滚压强化表面轴向和切向残余应力随工件转速的增大而减小。因为当工件转速增大时,相同工件表面被滚压的时间减小,表面塑性变形不完全,降低工件表面生成的残余应力值。改变强力滚压次数,如图7d 所示,工件滚压强化表面轴向和切向残余应力随滚压次数的增大而增大。增加滚压强化次数,可使滚压强化表面塑性变形更加充分,故可提高表面残余应力值。

3 超高强度钢强力滚压表层残余应力场仿真研究

采用X 射线法测量超高强度钢强力滚压表面残余应力时,测量效率低下,并且测量结果存在人为因素以及机器检测精度带来的试验误差,因此采用ABAQUS 有限元软件建立超高强度钢强力滚压表层残余应力场预测模型,分析不同滚压工艺参数对超高强度钢滚压强化表层残余应力场分布的影响规律,可 有效节约残余应力测量时间,验证和补充试验结果。

图8 强力滚压三维模型 Fig.8 3D model of powerful rolling processing

3.1 滚压模型建立

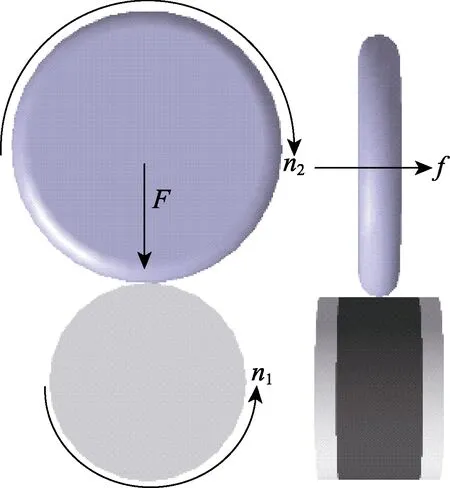

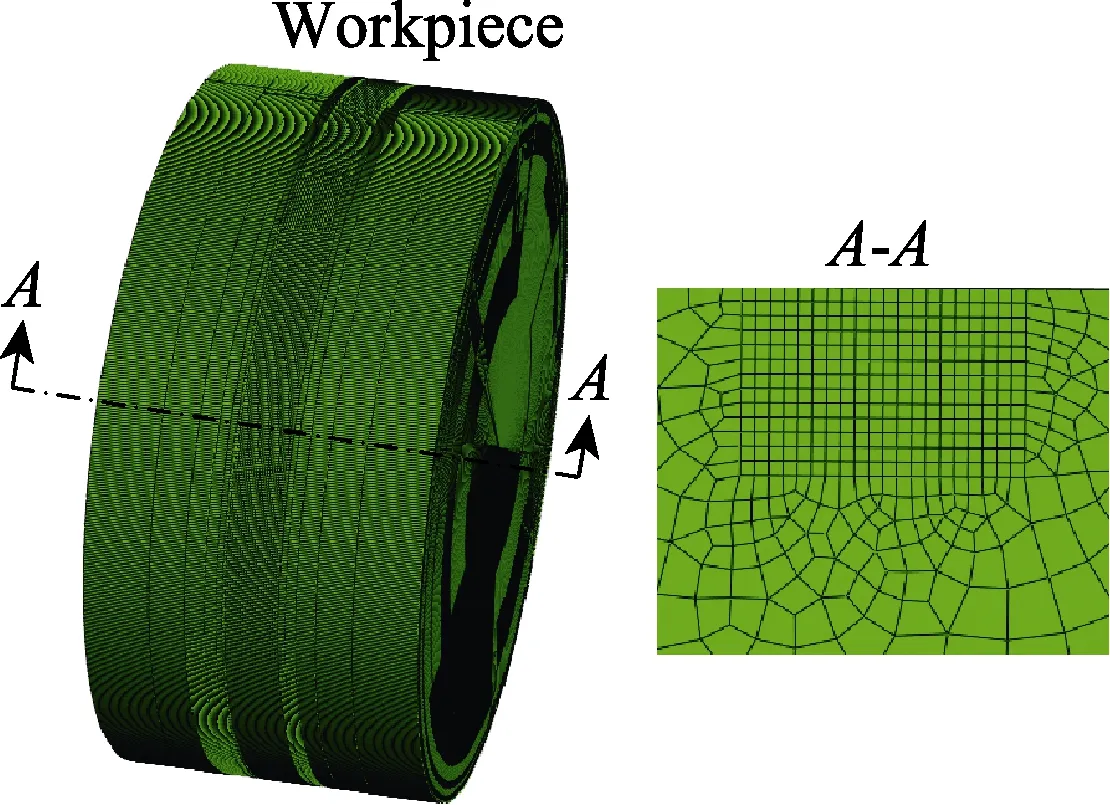

超高强度钢外圆强力滚压有限元模型如图8 所示,滚轮圆角区域材料为硬质合金,工件材料为45CrNiMoVA 超高强度钢,材料性能参数如表1 所示。超高强度钢外圆强力滚压试验中,机床卡盘卡紧工件带动其转动,滚轮通过滚压力作用在工件表面。在摩擦力的作用下,工件带动滚轮转动,并在滚压接触点保持静止,滚轮沿工件轴向移动。在有限元仿真模型中,工件是高速转动的可变形体,仿真中很难实现可变形实体的旋转。因此,如图9 所示,采用两个刚体夹具代替试验过程中的卡爪和顶尖来模拟实际滚压强化,在夹具和外圆工件之间设置固定连接,通过夹具的转动带动外圆工件转动,从而实现可变形实体的转动。将工件与滚轮之间的法向接触关系设置为硬接触(HARD CONTACT),即对接触面之间的作用力不做约束,同时取消对应节点上的接触约束。而对于两者之间的切向接触模型设置为罚接触摩擦,摩擦系数为0.2。由于超高强度钢强力滚压中的外圆滚轮材料硬度远远大于工件材料的硬度,因此将滚轮设置为刚体。为减少仿真时间,采用局部网格细化的方法对工件模型的滚压段进行网格划分,网格类型为C3D8(八节点,六面体,线性缩减积分单元),单元数量为548 464 个,节点数为559 802 个,如图10所示。

图9 强力滚压运动分析 Fig.9 Motion analysis of powerful rolling processing

图10 工件模型的网格划分 Fig.10 Meshing of the workpiece

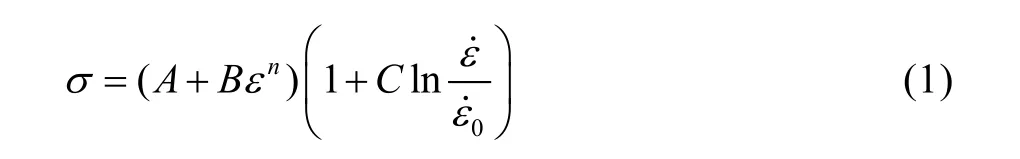

为确保强化过程动态仿真结果的准确性,采用Johnson-Cook 本构模型,且由于强力滚压为冷塑性加工,可忽略强化过程中的温度影响,因此该模型的简化形式如式(1)所示[20]。其中,σ为等效应力,ε为等效塑性应变率。通过准静态扭转试验和直角自由切削试验相结合可拟合出方程中的参数[21],其中屈服应力系数A=1240 MPa,应变硬化系数B=790 MPa,应变率系数C=0.004 549,应变硬化指数n=0.146。

3.2 有限元仿真试验方案

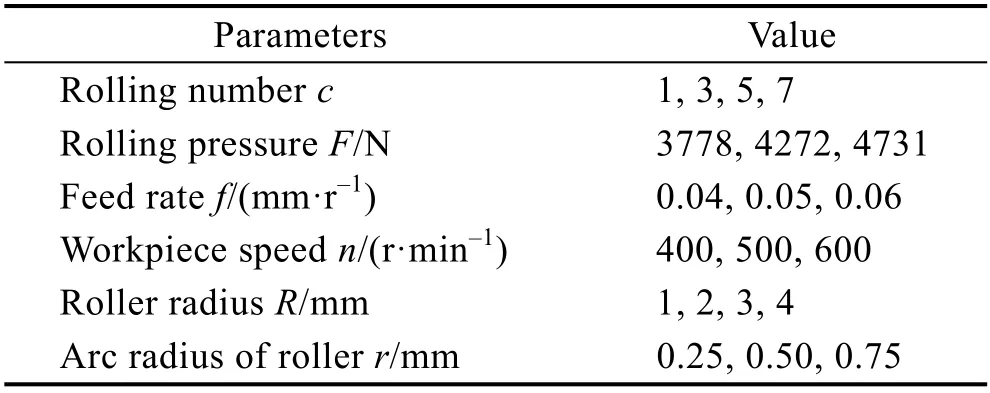

在超高强度钢强力滚压仿真研究中,分别分析滚压圈数c、滚压力F、进给量f、工件转速n、滚轮半径R以及滚轮圆角半径r六个工艺参数,对外圆工件滚压强化表层残余应力的影响规律,强力滚压仿真参数设定如表3 所示,其中滚压力参数分别对应在实际滚压强化中滚压深度δ=0.7、0.8、0.9 mm 时测力仪测得的滚压力值。以c=5、F=4272 N、f=0.05 mm/r、n=500 r/min、R=32.5 mm、r=0.5 mm 为基准组进行仿真研究。

表3 强力滚压仿真参数 Tab.3 Powerful rolling simulation parameters

3.3 强力滚压仿真表层应力分布特点

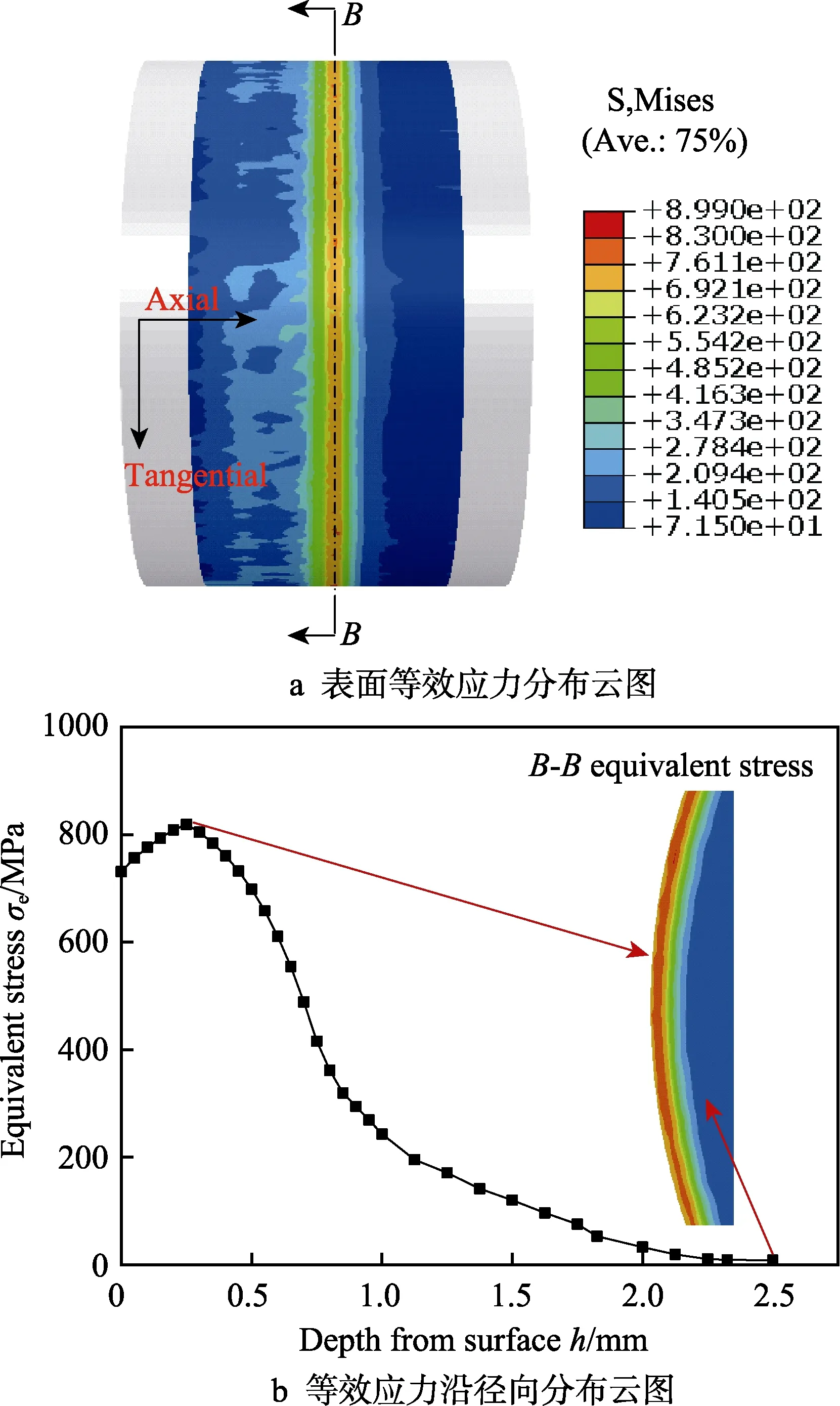

3.3.1 等效应力

对仿真基准组滚压模型进行表层应力分布分析,强力滚压仿真后的等效应力云图如图11 所示。由于要研究强力滚压过程中表层等效应力σe沿工件径向的分布规律,将图11a 滚压工件表面等效应力分布云图中的工件沿截面B-B剖开,得到图11b 等效应力沿 工件径向分布曲线。设σ1、σ2和σ3分别为单元的三个主应力,则等效应力可用式(2)表示。从图11b 中可看出,Von-Mises 应力在沿径向呈现先增大后减小的趋势,在亚表层处出现峰值。

图11 等效应力云图 Fig.11 The contour graphs of equivalent stress: a) the contour graphs of surface equivalent stress distribution, b) the contour graphs of equivalent stress distribution in radial direction

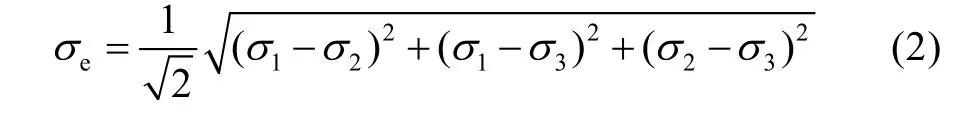

3.3.2 轴向残余应力和切向残余应力分布

如图12 所示,从强力滚压后工件表层轴向残余应力与切向残余应力径向分布图中可看出,强力滚压后工件表层轴向和切向均出现残余压应力,且压应力数值在600~700 MPa 之间,轴向残余应力和切向残余应力的数值和变化情况基本相似,所以单一研究滚压参数对工件轴向残余应力的影响以简化仿真分析。

图12 轴向残余应力和切向残余应力径向分布 Fig.12 Radial distribution of axial and tangential residual stress

3.4 强力滚压仿真单因素试验分析

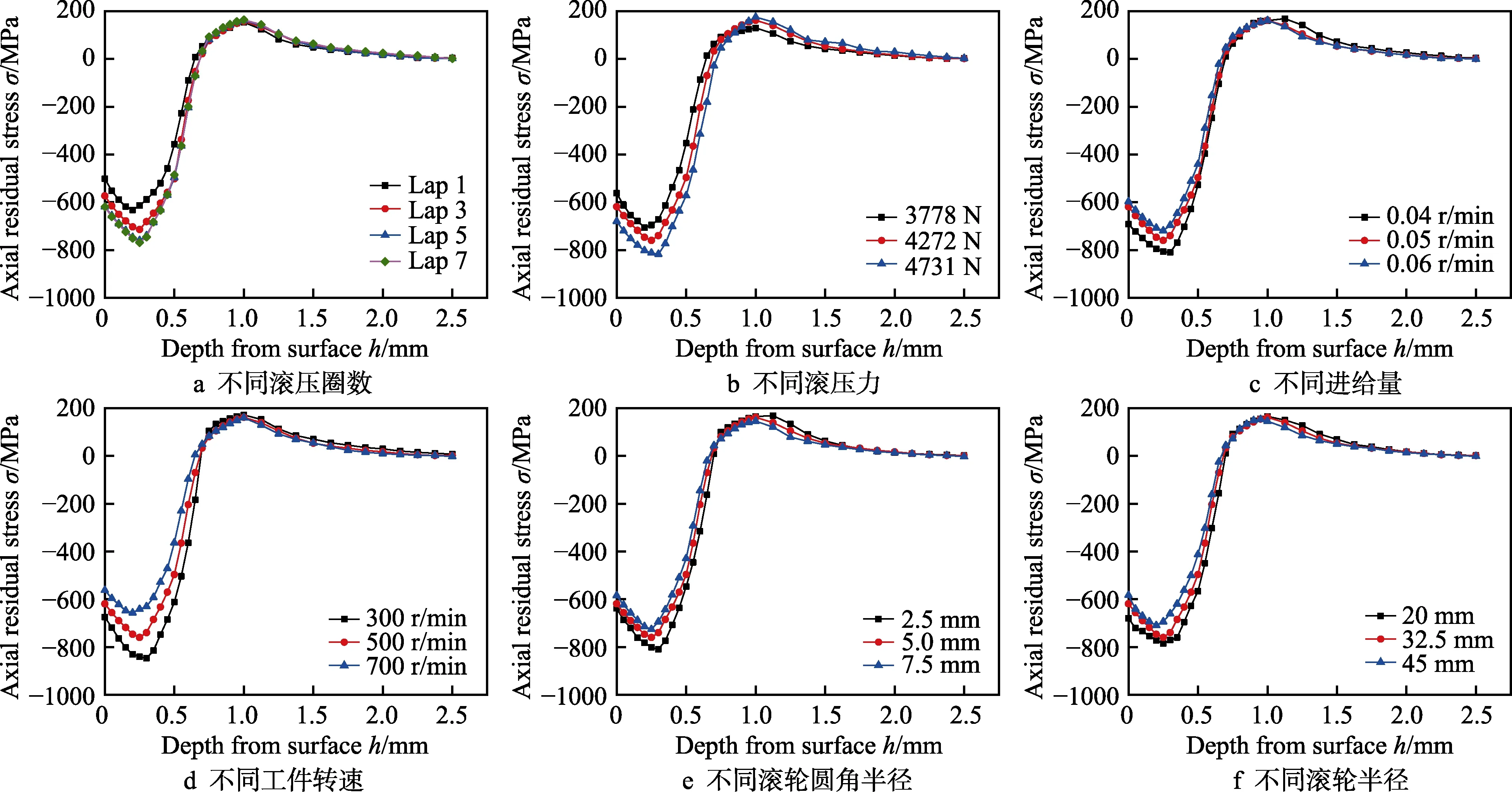

改变滚压圈数,工件强力滚压表层轴向残余应力沿径向分布随滚压力的变化规律如图13a 所示。从图13a 中可看出,随着滚压圈数的增加,表面轴向残余压应力值和残余应力影响深度都增加,增加滚压圈数提高了滚压强化的密度,弹塑性变形程度受其影响会变大。从图13a 中还可以看出,表面轴向残余应力增加的幅度在1~3 圈比较明显,当滚压圈数继续增加时,增幅变缓;当滚压圈数大于5 圈时,继续增加滚压圈数基本上不会影响残余应力的分布。

以不同的滚压力、进给量、工件转速进行强力滚压仿真,如图13b—d 所示。轴向残余应力的变化趋势都是从表面到内部先增大到峰值,然后逐渐减小至零,中间出现拉应力,至心部稳定为零值。与强力滚压试验中的变化趋势一致,随着滚压力的增大,表面残余应力、亚表层最大残余应力和压应力影响深度均出现增长;随着进给量、工件转速的增大,表层轴向残余应力呈现减小的趋势。

以不同滚轮圆角半径和滚轮进行强力滚压仿真,如图13e、f 所示。当滚轮圆角半径增大时,表面轴向残余压应力和残余压应力影响深度均减小;当滚轮半径增大时,表面轴向残余压应力和压应力影响深度 均减小。因为当滚压力恒定时,滚压圆角半径或滚轮半径越大时,滚轮和工件表面接触区域越大,接触应力减小,由此产生残余压应力越小。

图13 不同滚压参数对轴向残余应力沿径向分布的影响 Fig.13 Influence of different rolling parameters on the radial distribution of axial residual stress: a) different rolling number, b) different rolling pressure, c) different feed rate, d) different workpiece speed, e) different roller radius, f) different arc radius of roller

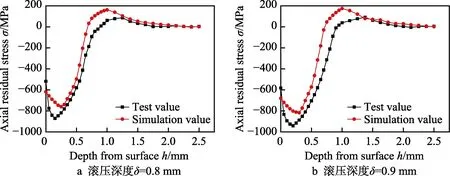

3.5 强力滚压仿真与试验结果比较分析

图14 为进给量f=0.05 mm/r 和工件转速n= 500 r/min 条件下,滚压深度δ分别为0.8、0.9 mm 时,表层轴向残余应力试验与仿真曲线对比图,可看出试验和仿真残余应力沿径向的分布规律基本上一致,残余压应力最大值均出现在亚表层,并随着深度的增加而持续减小,最终趋于零值。

图14 表层轴向残余应力试验与仿真曲线对比 Fig.14 Comparison of axial residual stress test and simulation curve of surface layer: a) rolling depth δ=0.8 mm, b) rolling depth δ=0.9 mm

图15 表面轴向残余应力试验与仿真曲线对比 Fig.15 Comparison of surface axial residual stress test and simulation curve: a) rolling pressure, b) feed rate, c) workpiece speed

图15 为强力滚压表面轴向残余应力试验与仿真 曲线对比图,从图中可看出仿真和试验表面轴向残余应力值随滚压工艺参数的变化趋势一致,强力滚压工件表面轴向残余压应力的仿真值与试验值的最小相对误差为14.46%,最大相对误差为26.07%,平均相对误差为19.6%。仿真表面轴向残余应力均大于试验表面轴向残余应力值,因为车削表面产生了一定量的残余拉应力,阻碍滚压强化表面残余压应力的形成,实际滚压强化形成的残余压应力要大于测量值。有限元仿真结果虽然不能和实际结果完全一致,但其反映的强力滚压残余应力分布趋势及影响规律和试验结果是一致的,因此可将本仿真模型作为研究强力滚压工艺参数影响的可靠手段。

4 结论

1)通过运用SEM 和EBSD 分析手段,表征强力滚压前后超高强度钢表层组织结构特征,结果表明强力滚压可以针对难加工材料超高强度钢45CrNiMoVA有效细化马氏体晶粒,平均晶粒尺寸由滚压强化前的0.813 μm 降低至滚压强化后的0.474 μm。

2)综合考虑强力滚压前后工件表面残余应力状态,分析滚压参数对工件表面残余应力的影响规律。试验结果表明,强力滚压可使超高强度钢表层产生残余压应力,最大残余压应力出现在亚表层,且表面残余压应力随滚压深度和滚压次数的增加而增大,随进给量和工件转速的增加而减小。

3)建立超高强度钢强力滚压工件表层残余应力场预测模型,通过超高强度钢表面和表层残余应力仿真值与试验对比发现,相对误差在27%以内,且仿真结果与试验测得的残余应力变化趋势一致,从而验证了有限元模型的准确性。