盾构滚刀材料表面镍基碳化钨 涂层摩擦学性能研究

段文军,李贞,王好平,莫继良,章龙管,李建斌,3,周仲荣

(1.西南交通大学 盾构/TBM 装备摩擦学设计实验室,成都 610031;2.中铁工程服务有限公司,成都 610083;3.中铁高新工业股份有限公司,北京 100070)

随着当今世界各国在城市轨道交通、地下管廊等行业的快速发展,盾构机作为地下工程的重要施工装备得到了广泛的使用和大力发展[1-2]。作为盾构机掘进系统的“牙齿”,盾构刀具直接作用于开挖面,其工作环境恶劣,载荷不稳定,受载荷冲击大,是掘进过程中最易损坏的零部件之一,其损耗和寿命直接影响施工效率和成本[3-4]。盾构刀具失效的主要原因是刀刃出现严重磨损、脱落和崩刃等形式[5-6]。为了提高盾构刀具的耐磨性和抗冲击性能,延长其使用寿命,国内外很多学者都在寻找新的强化工艺方法[7-12],其中段松[10]采用光纤激光器在调质态40CrNiMo 钢板上使用Ni60+30%镍包碳化钨粉末制备涂层,结果发现未熔碳化钨颗粒增多,分布均匀,存在大量细小碳化钨以及析出的块状富W 相,其耐磨性较盾构刀圈的耐磨性提高了7.7 倍。付琴[11]在H13 的基材上运用激光器使用Fe-Mo-Ni-Si-B 体系粉末进行多道搭接制备厚度约为1.5 mm 的涂层,结果表明涂层组织均匀致密,硬化区的硬度范围为1000~1200HV0.2,远高于基材,同时其磨损失重仅为基材的20%,耐磨性显著提高。Anil Kumar Agrawal[12]在已磨损的滚刀刀圈(H13)上利用激光器使用纳米碳化钨颗粒进行了扫描速度和激光功率的工艺参数试验,发现涂层硬度值比基材高了16%~95%。尽管激光熔覆有熔覆速度快、稀释率低、能量集中等优点,但该技术存在使用成本高、残余应力大的缺点,而离子堆焊因有等离子弧温度高[13]、稀释率低、熔覆效率高[14]、成本低等的优点被广泛应用。通过涂层技术对刀具材料表面进行加工可以大幅提高刀具表面性能,也可对已磨损失效的刀具进行修复和再制造[10-11]。镍基碳化钨(Ni-WC)涂层是目前耐腐蚀、耐磨损和抗冲击性能最好的涂层之一,已被广泛运用于机械零部件的表面防护和再制造等领域[15-17]。

目前国内外对Ni-WC 涂层的研究主要集中在粉末配比、制备工艺及力学性能分析等方面[18-20],其摩擦磨损性能研究则主要集中在涂层的成分含量、组织结构和制备工艺等对耐磨性的影响[21-24],而对涂层在不同运动模式下的摩擦学性能和损伤机理研究报道较少。常规的摩擦磨损试验往往只能对涂层在单一运动模式下的耐磨性能进行评价[25-26],而盾构刀具掘进时与岩石的相对运动实际是冲击和滑动的复合[27],可能无法对涂层的耐磨性能和损伤机理进行准确全面的认识。因此,有必要对涂层在不同运动模式下的摩擦磨损性能进行综合全面的评价分析。

本文根据盾构刀具实际工况,选择在往复滑动和冲滑复合两种相对运动模式条件下对涂层进行摩擦磨损试验,研究其摩擦磨损性能,并探究该涂层在两种运动模式下的磨损机理。

1 试验

1.1 材料

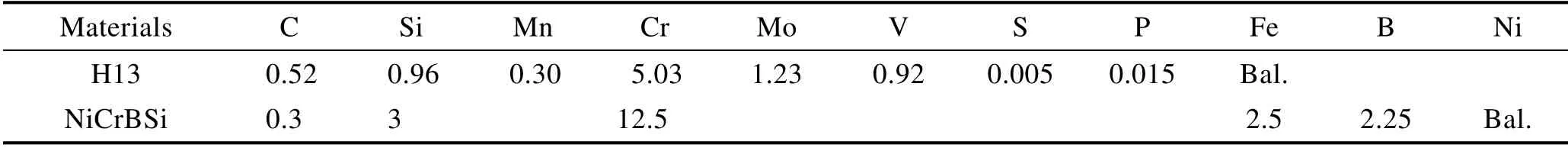

试验材料以H13 钢(4Cr5MoSiV1)为基材,H13钢(采用真实刀圈的热处理工艺)是目前国内外制作滚刀刀圈的常用材料,运用等离子堆焊工艺在其表面制备厚度约为2 mm 的Ni-WC 涂层。涂层制备所采用的Ni-WC 粉末是通过在NiCrBSi 合金粉末中添加质量分数为 60%的球形碳化钨颗粒(粒径:125~ 150 µm 的约25%,75~125 µm 的约60%,45~75 µm的约15%)来制备,具体成分见表1。为对比研究盾构滚刀表面Ni-WC 涂层的磨损性能,将基材H13 钢作为对比材料,两种试验材料均由中铁工程服务有限公司提供。

表1 实验材料的化学成分 Tab.1 Chemical composition of the experimental materials wt%

1.2 表征与性能分析

磨损试验均采用“球-平面”接触方式,试验前将涂层及基材原材料切成20 mm×10 mm×10 mm 的平面试样(其中涂层厚度为 2 mm),对磨球为直径10 mm 的Si3N4陶瓷球(硬度1800HV0.05),试验环境为大气环境下干态(室温,相对湿度RH (60±10)%)。

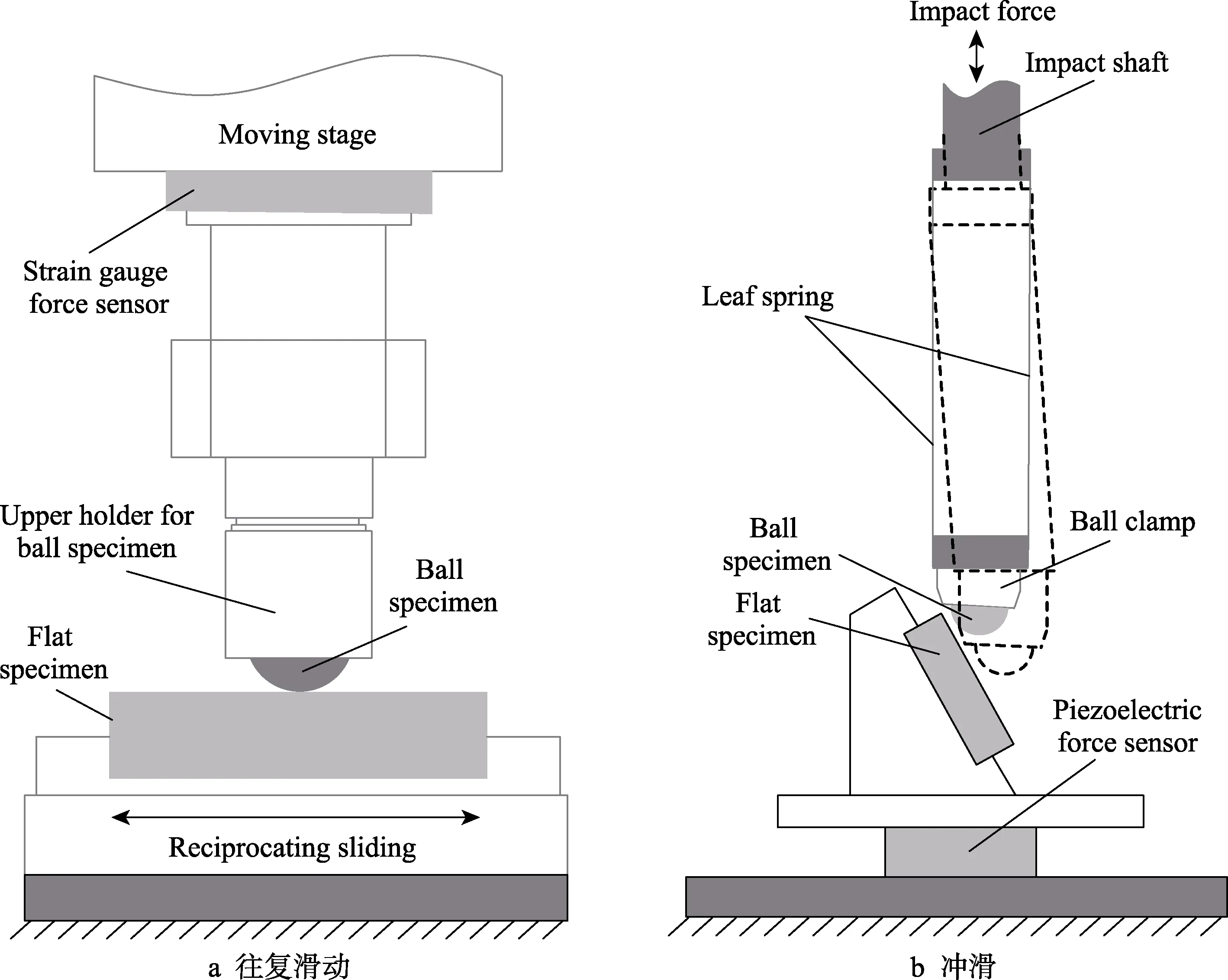

往复滑动磨损试验在CETR UMT-3 多功能摩擦磨损试验机上进行。试验装置如图1a 所示,应变式力传感器通过上夹具连接球试样,试验时移动平台使球试样往下移动并与平面试样接触,同时施加法向载荷(试验过程中实时调节保持平衡),往复运动装置带动平面试样作往复运动,实现与球试样之间的往复摩擦。试验参数为:法向载荷Fn=10 N,往复频率f=1 Hz,往复位移幅值S=4 mm,循环次数N分别取1000、2000、3000 次。

冲滑复合磨损试验在自制的冲滑复合摩擦磨损试验机上进行,试验装置如图1b 所示,其中冲击轴经弹簧片与冲击试样的夹具相连,伺服电机则通过冲击轴驱动冲击试样对平面试样进行往复冲击。冲击过程中弹簧片受力弯曲,使冲击试样与平面试样之间实现冲滑复合运动。平面试样底部的动态压电传感器可监测试验过程中平面试样受到的动态载荷。试验参数为:弹簧片厚度为0.5 mm(抗弯刚度EI=85.83× 10–3N·m2),冲击角度α=30°,冲滑频率f=1 Hz,冲滑幅值S=2 mm,循环次数N分别取5000、10 000、15 000 次。

采用光学显微镜(OM,OLYMPUS-BX60M,日本)、三维光学轮廓仪(3D-OM,BRUKER NPFLEX,美国)和扫描电子显微镜(SEM,JSM-6610LV,日本)观察,并结合电子能谱仪(EDS,OXFORD X-MAX50 INCA-250,日本)对基材和涂层的微观形貌、磨损特征及元素成分进行分析。

图1 摩擦磨损试验示意图 Fig.1 Schematic diagram of wear test: (a) reciprocating sliding; (b) impact-sliding

2 结果与分析

2.1 涂层的结构特征与显微硬度

图2 为Ni-WC 涂层的截面形貌,可见WC 颗粒分布均匀,涂层与基材结合良好,未见裂纹。磨损试验前用砂纸和磨抛机分别对涂层和基材试样的摩擦面进行打磨和抛光,处理后两种试样的三维形貌如图3 所示,其中Ni-WC 涂层表面的WC 颗粒普遍高于镍基合金区域。分别对涂层和基材的表面取点进行显微硬度测试,结果取10 个测试点的平均值,H13 钢样品表面的显微硬度值约为650HV,Ni-WC 涂层中的镍基合金硬度约为600HV,与H13 钢硬度相似,而涂层中含有的WC 颗粒硬度约为1500~2000HV,其硬度与对磨球相似。

2.2 往复滑动摩擦磨损试验结果分析

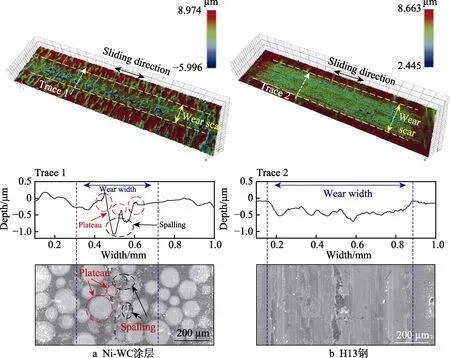

图4 为往复磨损3000 次后Ni-WC 涂层和基材H13 钢的损伤特征。从图4 中可观察到,Ni-WC 涂层的磨痕宽度为0.42 mm,大部分磨损区域的磨损深度小于0.3 µm,只有部分镍基合金区域出现剥落,H13钢的磨痕较宽,达到0.78 mm,磨损深度达到0.5 µm。可见,在H13 钢表面制备的Ni-WC 涂层的耐磨损性能有较大幅度的提高。

图5 为对应不同往复次数的两种试样表面SEM微观形貌,可见Ni-WC 涂层在磨损初期(N=1000 次),镍基合金区域无明显损伤,只有少量磨屑粘附,但随着磨损次数的增加,磨痕中部的部分镍基合金区域,在接触应力的反复碾压作用下产生微裂纹,随后剥落。相比之下,H13 钢表面在磨损初期就出现犁沟和微裂纹,且随磨损次数的增加,磨损加剧,部分区域出现剥落。

两种试样在往复滑动摩擦磨损试验过程中的摩擦因数如图6 所示,可见摩擦稳定阶段H13 钢的摩擦因数高于Ni-WC 涂层,在试验后期H13 钢的摩擦因数呈现不稳定波动。观察可知,两种试样的摩擦因素变化规律与磨损特征演变规律相对应。Ni-WC 涂层表面磨损较为缓慢,其磨痕较窄,摩擦因数较低且较平稳。相对而言,H13 钢表面材料易被去除,磨痕较宽,与对磨球的接触面积较大,其摩擦因数也较高,且磨损过程中生成的大量磨屑不易排出,磨损表面出现犁沟和剥落等复杂的损伤形式,导致摩擦因数不稳定波动。

图4 两种材料在3000 次往复滑动循环后的磨损特征分析 Fig.4 Wear feature analysis after 3000 cycles of reciprocating sliding: (a) Ni-WC coating; (b) H13 steel

图5 两种试样磨痕的SEM 微观形貌 Fig.5 SEM micrographs of two worn surfaces: (a) Ni-WC coating; (b) H13 steel

图6 摩擦因数曲线 Fig.6 Curves of friction coefficient

图7 往复滑动磨损过程的周期演变示意图 Fig.7 Schematic diagrams of cycle evolution of reciprocating sliding wear process: (a) Ni-WC coating; (b) H13 steel

图7 为两种试样往复滑动磨损损伤过程的示意图。Ni-WC 涂层的往复滑动磨损呈周期性特征,在一个磨损周期中的初期,在法向载荷的作用下,对磨球沿Ni-WC 涂层表面相对运动发生二体磨粒磨损,多个凸起的WC 颗粒形成的主要接触平台,其较高的硬度及耐磨性可有效阻隔磨粒对镍基合金区域的切削[28]。 此外,高WC 颗粒与低镍基合金组合的结构,在磨损过程中使大部分磨屑滞留在较低的镍基合金区域,打断磨屑在对磨球与涂层间的连续移动,从而减少对磨球与涂层接触处的三体磨粒磨损,减轻涂层表面发生塑性变形或脆裂的程度。磨损中期,WC 颗粒经过长时间的磨损后,涂层表面磨损区域趋于平滑,磨粒对较软的镍基合金区域有犁沟作用,且磨粒与有磨屑堆积的表面产生较高的接触应力,在此接触应力的循环加载下,镍基合金区域出现疲劳剥落现象[29]。但无论是犁沟作用,还是剥落,都会使镍基合金区域的材料被快速去除,涂层磨损区域恢复到高WC 颗粒与低镍基合金组合的结构,开始下一周期的磨损历程。相比之下,H13 钢材料的硬度较低,在磨损过程中被迅速去除,且在磨损区域留下较深的犁沟痕迹,而产生的磨屑在界面反复移动,产生了严重的三体磨粒磨损,使磨损表面发生疲劳或剥落。

2.3 冲滑复合磨损试验结果分析

图8 为Ni-WC 涂层和H13 钢在一个冲滑磨损循环过程中的载荷曲线。冲滑磨损过程中,对磨球以一定初速度向下移动并与倾斜的平面试样接触,产生一个持续时间较短的冲击载荷F1,而后由于与对磨球连接的弹簧片具有一定的刚度,对磨球受到沿斜面的较大接触应力,使对磨球快速向侧向弹起,随后在冲击轴的轴向驱动下与试样再次接触,产生一个时间较短的冲击载荷F2,而后对磨球与试样相对滑动并产生一个变化的压载荷Fp,因此在冲滑磨损过程中,平面试样既承受冲击载荷又承受压载荷。从图8 中Ni-WC涂层对应的载荷响应曲线可观察到不连续的载荷峰,这是由于涂层表面分布有突出的WC 硬质颗粒,冲滑过程中突出WC 硬质颗粒承受主要载荷,镍基合金区域承受的载荷较小。

图8 单次冲滑试验的力曲线 Fig.8 Force curves in one cycle of impact-sliding test

图9 为Ni-WC 涂层和H13 钢在不同载荷响应阶段的损伤特征。Ni-WC 涂层的冲击区域和滑动区域均无明显损伤。而对于H13 钢,其表面在初始接触的冲击区由于对磨球的反复冲击损伤严重,形成圆形凹坑,坑底较为平整,坑边沿处有明显的塑性隆起现象;滑动区损伤略小于冲击区,但均有明显的磨屑堆积现象。可见,Ni-WC 涂层的抗冲滑性能明显优于H13 钢。

图10 为15 000 次循环冲滑磨损试验后Ni-WC涂层磨痕的SEM 微观形貌和EDS 能谱图。从图10中可以看出,在冲击区Ni-WC 涂层承受冲击载荷,突出的WC 硬质颗粒承受大部分冲击载荷,可保护镍基合金区域不被磨损,只有承受冲击载荷的小部分区域有材料附着现象,在反复冲击后呈龟裂状。在滑动区突出的WC 硬质颗粒形成主要的接触平台,其硬度与对磨球相当,因此涂层磨损较轻微。滑动区的中心部位存在磨屑粘附,磨屑可以在一定程度上保护Ni-WC 涂层不被磨损,在反复碾压后出现龟裂并剥落,露出未损伤的镍基合金基底。通过EDS 能谱分析发现磨屑中有较高的O 元素和Si 元素峰,表明磨损过程中存在氧化磨损,对磨球中的Si 元素在摩擦过程中磨损转移形成磨屑并粘附在Ni-WC 涂层表面。

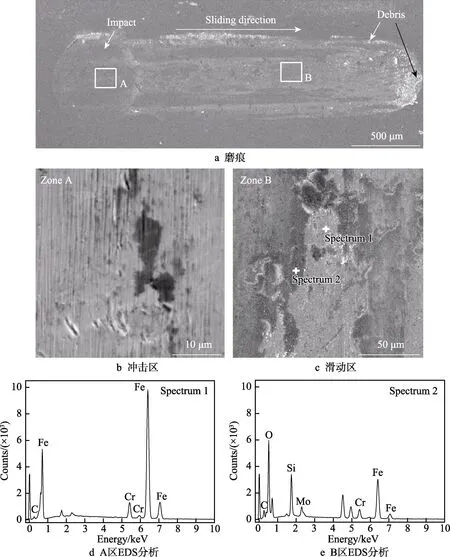

图11 为15 000 次循环冲滑磨损试验后H13 钢磨痕的SEM 微观形貌和EDS 能谱,可见磨痕一侧和尾部有大量磨屑。冲击区存在塑形变形和沿摩擦方向的犁沟,由于在试验时该区域主要承受冲击载荷,使大颗粒材料从H13 钢表面脱落,形成凹坑。EDS 能谱结果显示,滑动区尾部有大量O 元素和Si 元素,说明在摩擦过程中存在明显的氧化磨损,同时对磨球在 磨损过程中出现材料转移,并与涂层磨损产物形成混合磨屑且堆积在滑动区的尾部,在反复冲滑碾压后呈龟裂状。

图9 冲滑试验后两种材料的摩擦磨损分析 Fig.9 Friction and wear analysis after impact-sliding test: (a) Ni-WC coating; (b) H13 steel

图10 冲滑试验后Ni-WC 涂层的SEM 微观形貌和EDS 能谱分析 Fig.10 SEM images and EDS spectra of Ni-WC coating after impact-sliding test: (a) wear scar; (b) impact zone; (c) sliding zone; (d, e) EDS spectra

图11 冲滑试验后H13 钢的SEM 微观形貌和EDS 能谱分析 Fig.11 SEM images and EDS spectra of H13 steel after impact-sliding test: (a) wear scar; (b) impact zone; (c) sliding zone; (d, e) EDS spectra

3 结论

1)与基材H13 钢相比,Ni-WC 涂层在往复滑动和冲滑复合两种模式下的摩擦磨损试验后的磨痕较浅,损伤轻微,说明在盾构刀具材料H13 钢表面制备Ni-WC 涂层后,其耐磨性能和抗冲击性能得到大幅提升。

2)Ni-WC 涂层耐磨性和抗冲击性提高的原因是:其表面的高硬度WC 颗粒可以阻止磨粒对较软镍基合金区域的切削与碰撞,打断磨粒对接触表面的连续磨损作用。

3)在往复滑动和冲滑复合两种相对运动模式下,Ni-WC 涂层和H13 钢的磨痕特征及损伤形式都有明显的不同。综合采用不同相对运动模式的摩擦磨损试验,能对盾构刀具材料的摩擦磨损行为进行更全面、合理的研究及评价。