频率、占空比及其交互作用对镁合金 微弧氧化膜层结构和耐蚀性的影响

张睿峰,马颖,孙乐,王占营,吴雄飞,高唯

(1.兰州理工大学 省部共建有色金属先进加工与再利用国家重点实验室,兰州 730050; 2.奥克兰大学 工学院,新西兰 奥克兰 1142)

镁及镁合金具有密度低、比强度高、导电导热性好以及电磁屏蔽性能优异等特性,近年来在汽车、航空、电子产品及医疗等领域得到广泛应用。但是金属镁的化学性质十分活泼,其标准电极电位为-2.37 V[1],极易受到外界环境介质的腐蚀,镁合金常见的腐蚀形式有表面氧化、点蚀、晶间腐蚀等。由于镁合金的耐腐蚀性很差,从而限制了其在工业中的应用。因此,镁合金表面防护的研究对改善镁合金耐蚀性有重要意义[2-4]。

微弧氧化是一种以阳极氧化工艺为基础发展而来的新型表面技术[5]。它突破了传统阳极氧化低电压的限制,以Al、Mg、Ti 及其合金为基体,引入几百伏的高电压,在基体表面发生等离子体放电,通过等离子化学、热化学和电化学等复杂反应,在基体表面原位生长一层多孔结构的陶瓷氧化膜[6]。微弧氧化技术工艺简单、环保,生成的膜层具有厚度可控性且与基体结合紧密,有较好的绝缘性、耐磨性、耐腐蚀性和耐热冲击性能,能够明显地提高基体金属的性能[7-8]。影响微弧氧化膜层性能的因素主要有电源工作模式[9]、电解液[10]、电压[11-13]、频率[14-16]、占空比[17-20]和添加剂[6,21]等。其中频率决定了单周期内脉冲的通电次数,占空比决定了单次脉冲的通电时间,控制单脉冲通电时间的过程也是在限制电能量,所以频率、占空比对微弧氧化膜层的厚度、微观结构和耐蚀性有重要影响。有文献[22-23]报道了频率与占空比对镁合金微弧氧化膜层的生长速率、膜层厚度、耐蚀性和相组成的影响。然而大多数报道都是研究频率或占空比作为单因素对膜层的影响,鲜有人研究频率与占空比之 间是否有交互作用,也没有对频率与占空比对膜层性能影响的重要程度进行定量表达的报道。基于对作者团队积累的研究数据的观察和分析[24-26],频率与占空比之间的交互作用不应被忽视。因此,本文采用正交试验,将交互作用考虑为独立因素的角色,在一个多因素系统内,探究频率和占空比及其交互作用对膜层微观组织结构和性能的影响,并分析它们对膜层厚度与耐蚀性影响的显著性。

1 实验

1.1 实验材料及膜层制备

实验材料为AM60B 镁合金,各成分的质量分数为:Al 5.5%~9.7%,Mn 0.24%~0.6%,Zn≤0.22%,Si≤0.01%,Cu≤0.01%,Ni≤0.002%,Fe≤0.005%,余量为Mg。样品尺寸为30 mm×20 mm×11 mm。样品表面依次用150、400、800#水磨砂纸打磨平整,并清洗干净。实验采用自制程控微弧氧化双极性脉冲电源,选用恒压模式,终电压为400 V。处理时间为15 min。电解液组分为:20 g/L Na2SiO3、8 g/L NaOH和2 g/L KF。

1.2 实验方案设计

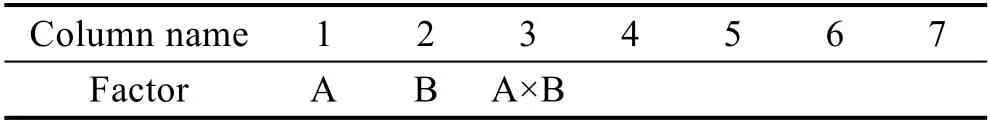

本研究采用正交试验设计。由于要考虑频率和占空比之间的交互作用,并满足方差分析的数据量需求,故选择L8(27)正交表。试验因素水平的设计如表1 所示,正交表的表头排布如表2 所示[27],表中“A×B”表示频率与占空比的交互作用列,“空列”表示正交表中未安排因素的列(4—7 共4 列),将其用作方差分析中的误差列。

表1 因素水平表 Tab.1 Factors and levels of orthogonal experiment

表2 L8(27)正交表表头设计 Tab.2 Column name of orthogonal design table L8(27)

1.3 性能测试及组织观察

采用TT260 数字式涡流测厚仪检测膜层厚度,在试样30 mm×20 mm 的两个面上各测10 个点,用格拉布斯法剔除检测异常值,再以平均值作为膜层厚度。采用JSM-6700 型场发射扫描电子显微镜、FEG-450型热场发射扫描电子显微镜(SEM)表征膜层表面和截面微观形貌。用D/Max-2400 型粉末X 射线衍射仪(XRD,Cu Kα)检测膜层的物相组成,扫描速度为0.02 (°)/s,扫描范围为10°~80°。

用点滴腐蚀法测定膜层耐酸腐蚀性能,腐蚀液配比参照HB 5061—77(0.05 g KMnO4、5 mL HNO3、90 mL H2O)配制,硝酸的量为HB 5061—77 标准的2 倍[28],记录滴在试样表面的硝酸点滴腐蚀液从紫色变成无色所需的时间,所需时间越长,说明耐腐蚀性越好。采用CHI660C 型电化学工作站进行膜层动电位极化曲线的测试,选用标准三电极体系,试样作为工作电极,饱和甘汞电极(SCE)作参比电极,铂电极作辅助电极。扫描速度为 5 mV/s,扫描区间为-1.7~ -1.35 V,电解液为3.5%NaCl 溶液,测试之前将膜层面积为 1 cm2的圆形区域在电解液中浸泡30 min。

2 结果及分析

2.1 极差分析

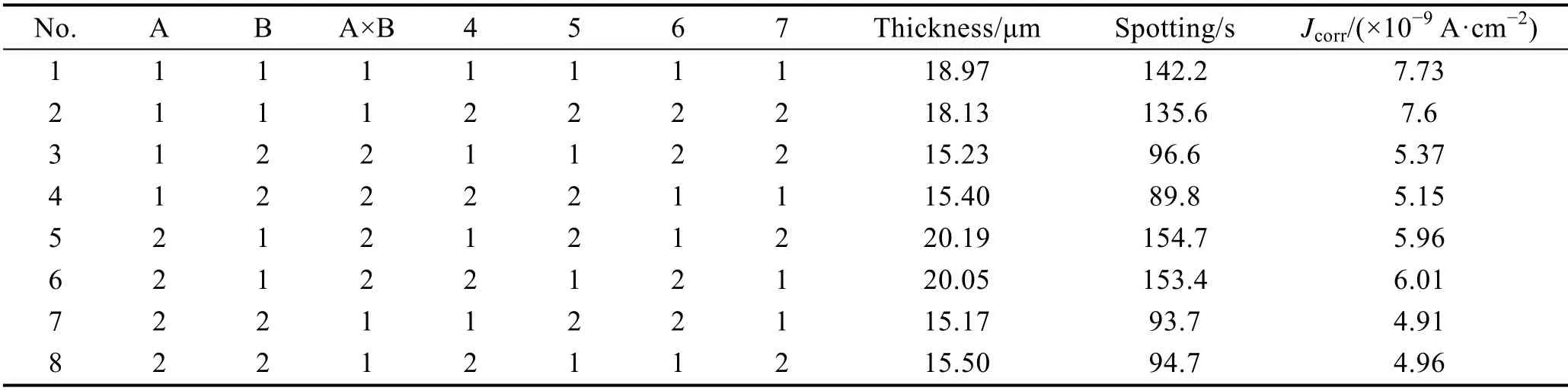

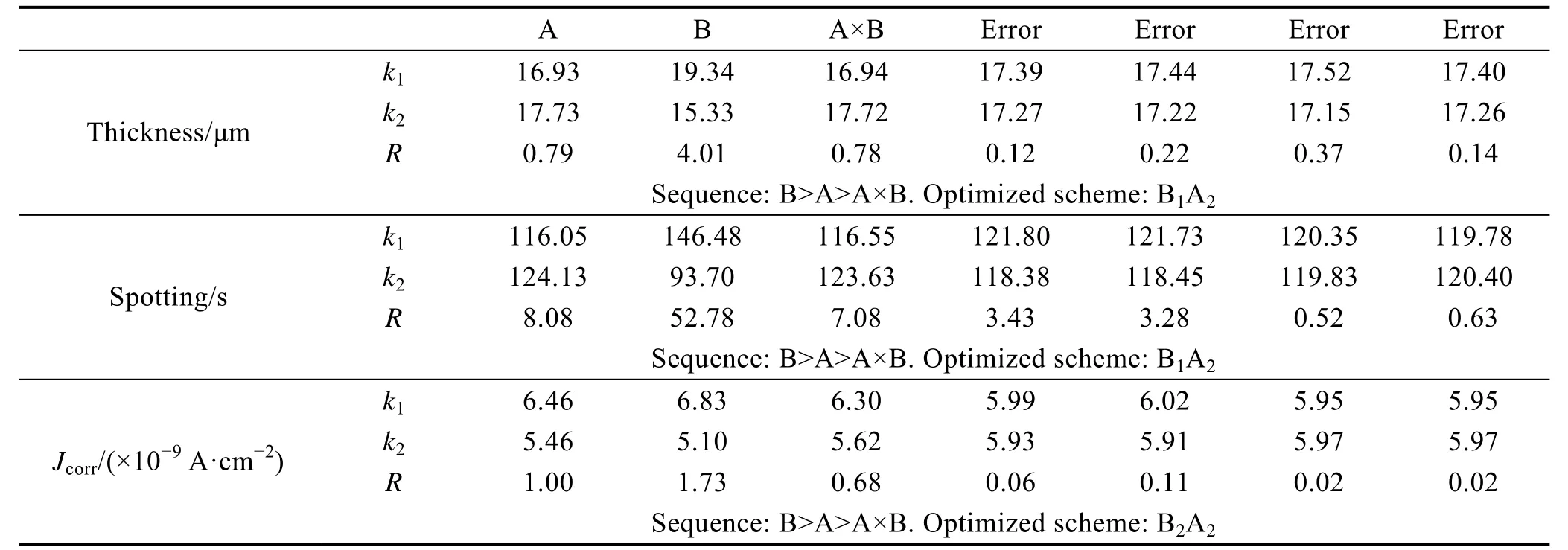

表3 为L8(27)正交试验表及试验指标(膜层厚度、点滴试验时间和腐蚀电流密度)的试验结果值。表4 为膜层厚度的极差分析结果,“ki”表示任意列上的水平号为i的试验结果之和除以这一列上各水平出现的次数;R为极差,R=max{k1,k2}-min{k1,k2},极差越大,则表示极差对应因素对试验结果的影响越大。

表3 正交试验表及试验结果 Tab.3 Orthogonal experimental array and experimental results

表4 极差分析结果 Tab.4 Results of range analysis

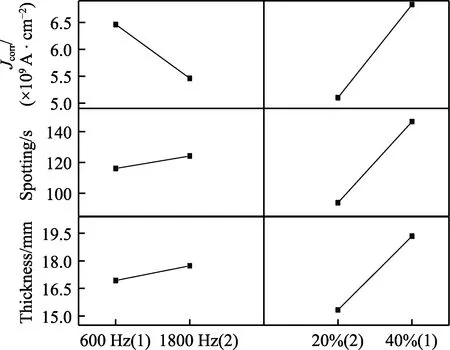

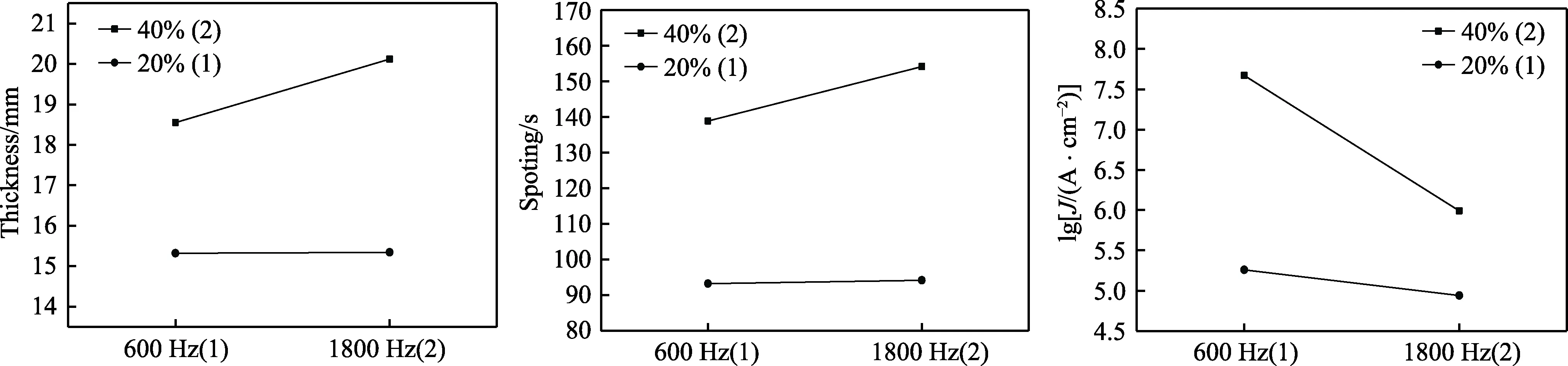

从表4 中可以得到膜层厚度、点滴腐蚀时间、腐蚀电流密度的极差值,R值反映出因素主次均为:占空比>频率>频率与占空比的交互作用。很明显,占空比对膜层三个指标影响均最大。图1 为频率和占空比对膜层厚度、点滴腐蚀时间、腐蚀电流密度的影响趋势图,从图中可以看出,频率与占空比对膜层三个指标的影响趋势不同。随着频率的增大,膜层的厚度与点滴腐蚀时间都有所增大,但是腐蚀电流密度有明显 的减小;随着占空比变大,膜层厚度、点滴腐蚀时间和腐蚀电流密度明显变大。说明频率越大,膜层的点滴耐蚀性与电化学耐蚀性更好;占空比增大,膜层的点滴耐蚀性更好,电化学耐蚀性却变差。

图1 因素对各指标的影响 Fig.1 Influence of factors on responses

由表4 和图1 可以看出,对于膜厚与点滴腐蚀时间,最佳因素水平搭配为B2A1,即占空比为40%、频率为1800 Hz 时,膜层厚度最大,点滴耐蚀性最好;而对于腐蚀电流密度,最佳因素水平搭配为B2A2,即占空比为20%、频率为1800 Hz 时,腐蚀电流密度最小,电化学耐蚀性最好。

2.2 方差分析

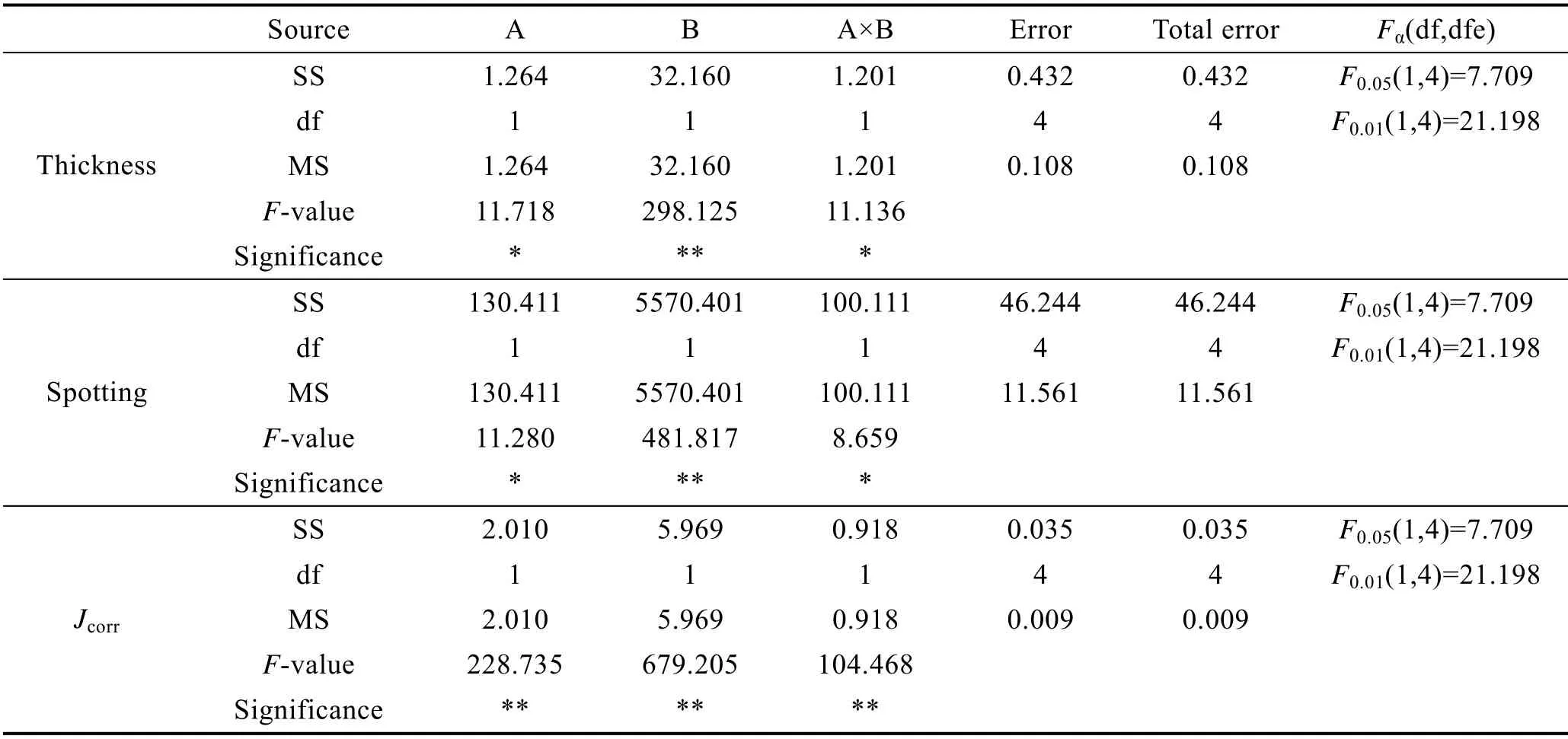

采用方差分析法,定量地衡量频率和占空比及其交互作用对膜层性能影响的显著性。表5 为膜层各指标的方差分析结果,其中SS 为离差平方和,df 为自由度,MS 为均方(离差平方和自由度之比),Error为试验误差,各因素的F-value 值为对应均方与误差均方之比。对试验结果进行F-检验,若F-value>F0.01(df, dfe),则表示因素对指标有非常显著的影响,以“**”表示;若F0.05(df, dfe)<F-value<F0.01(df, dfe),表示因素对指标有显著性影响,以“*”表示;若F-value<F0.05(df, dfe),表示因素对指标无显著性影响。

表5 方差分析结果 Tab.5 Results of variance analysis

从表5 中可以看出,对于膜层厚度与点滴腐蚀时间而言,占空比以及频率与交互作用对结果有显著的影响;对腐蚀电流密度而言,占空比、频率和它们之间的交互作用对结果都有非常显著的影响。同时也说明,频率与占空比之间的交互作用对膜层厚度与耐蚀性的影响是不可忽视的。

图2 为基于膜层厚度、点滴腐蚀时间、腐蚀电流密度三个指标的频率与占空比交互作用示意图。从图2 中可见,频率和占空比变化时,三个指标的变化均呈现出很明显的交叉趋势,再次说明频率与占空比之间有很强的交互作用。

2.3 膜层微观形貌

图2 频率与占空比对各指标的交互作用 Fig.2 Interaction between frequency and duty ratio on responses

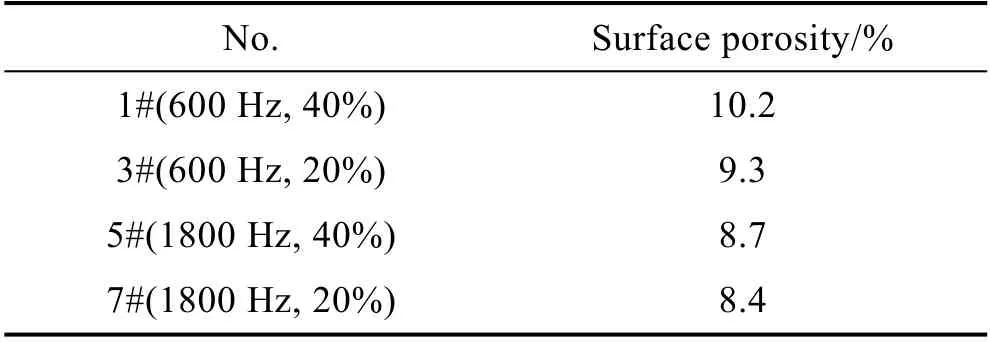

表6 不同因素水平搭配下膜层的表面孔隙率 Tab.6 Surface porosity of MAO coatings on different combination of factors and levels

山口”状的多孔结构,这跟微弧氧化的机理密切相关,即放电通道在电解液的淬火作用下快速冷却后,就逐渐形成了微孔。由图3 可以看到,各方案下微弧氧化膜表面的微孔大小、数量有所不同。小占空比(图3b、d)下的微弧氧化膜,膜层表面微孔尺寸较小,微孔数量较多,表面孔隙率相对较小,如表6 所示。大占空比(图3a、c)下,膜层表面微孔尺寸较大,微孔数量较少,表面孔隙率相对较大。频率增大时,膜层表面尺寸较大的微孔数量减少,表面孔隙率减小,而在高占空比下频率增大,使得膜层表面尺寸较大的微孔数量减少且表面孔隙率的减小更加明显。这是由于频率与占空比的交互作用在大占空比的条件下,抑制了成膜过程中由于能量集中导致膜层表面大孔的生成,改善了膜层的表面结构。

图4 为正交试验中不同因素水平搭配下,膜层的截面微观形貌。虽然在高频率和低频率下,膜层表面形貌无显著差别(图3),但从图4 的膜层截面形貌可以看出,高频下膜层明显更厚,并且大孔或微裂纹等缺陷较少(图4c、d);同样,小占空比下膜层内的微裂纹较少,使得膜层更加致密(图4b、d)。随频率增加,膜层内部的孔洞明显减少。随占空比减小, 膜层厚度有所下降,但膜层明显更加致密,厚度更加均匀,且在高频率下,占空比的降低使膜层内部结构的改善更加明显,这是由于频率与占空比的交互作用在微弧氧化过程中,抑制了电火花中“大弧”对膜层造成的孔洞和裂纹等缺陷,改善了膜层内部结构。

图4 不同因素水平搭配下膜层的截面形貌 Fig.4 Cross-section morphologies of MAO coatings on different combination of factors and levels

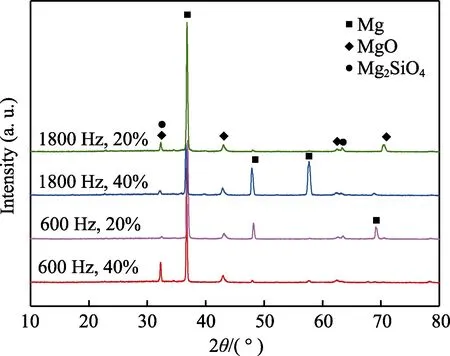

2.4 相组成

图5 不同电参数下微弧氧化膜层的XRD 谱 Fig.5 XRD patterns of MAO coatings obtained based on different electrical parameters

由XRD 谱图可以看出,改变频率与占空比,膜层的相组成并不随之变化,这说明频率和占空比对膜层中相的种类的影响很小。但是从XRD 谱图中可以发现,不同制备条件下,膜层中各物相对应的衍射强度有所不同。相对而言,在高频(1800 Hz)和低占空比(20%)的组合条件下,膜层中MgO 和Mg2SiO4的含量较多,这说明频率与占空比的搭配对膜层和物相的成分有一定影响。

2.5 点滴耐蚀性与电化学耐蚀性分析

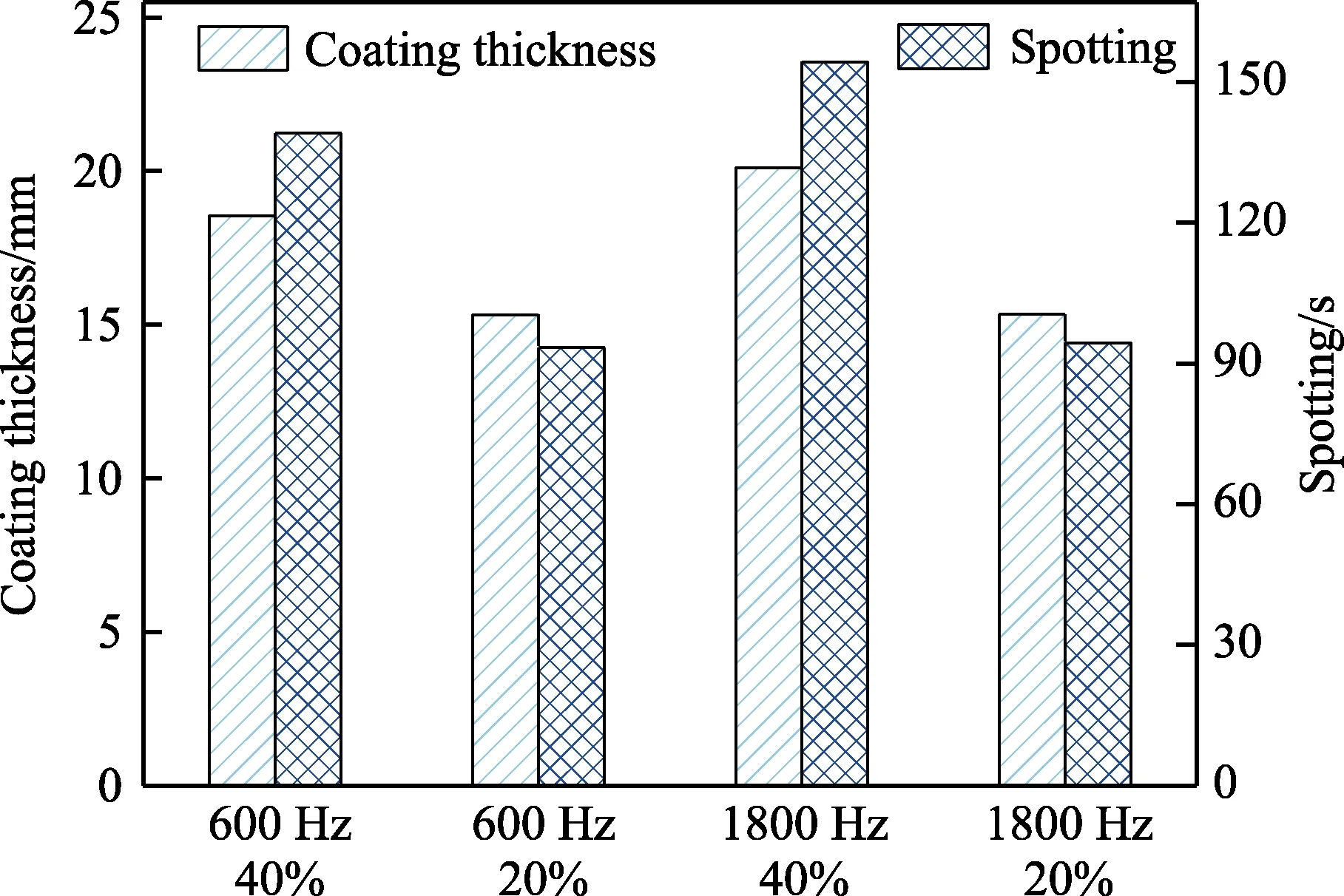

图6 为微弧氧化膜层厚度与点滴腐蚀结果的对比图。从图中可以明显地看出膜层的点滴耐蚀性与膜层厚度的变化规律基本一致。点滴试验的腐蚀过程中,膜层与点滴液中主要腐蚀介质HNO3发生化学反应,膜层被HNO3消耗,进而基体遭到破坏,这是一种以消耗性为主的腐蚀模式,腐蚀过程中发生的主要化学反应如下:

因此可以推测,在电解液组成确定的前提下,微弧氧化膜层的点滴耐蚀性与膜层厚度有极大关联性,微弧氧化膜层越厚,点滴腐蚀时间越长,即点滴耐蚀性更好。当占空比增大时,膜层厚度增大,点滴耐蚀性较好;当频率增大时,膜层厚度增大,并且比低频时的膜层表面孔隙率减小,内部缺陷也减少,表现出更好的点滴耐蚀性。所以,当频率为1800 Hz、占空比为40%时,点滴耐蚀性最好,结果与极差分析一致。

图6 微弧氧化膜层厚度与点滴耐蚀性结果对比 Fig.6 Comparison of MAO coating thickness and spotting corrosion resistance

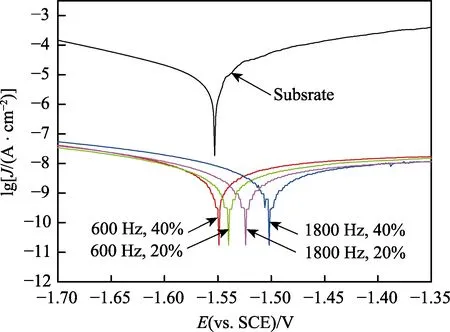

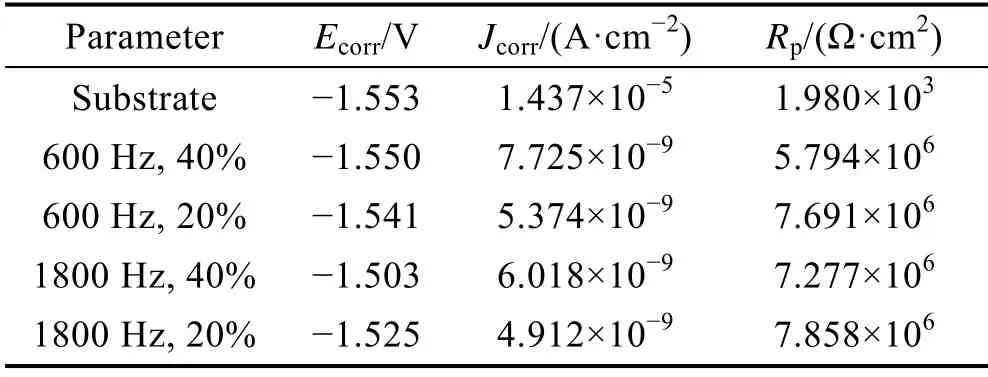

图7 为微弧氧化膜层的动电位极化曲线,表7 为极化曲线对应的拟合参数。结合图7 与表7 可以看出,微弧氧化膜层极大地提高了基体的电化学耐蚀性,腐蚀电流密度比基体减小了4 个数量级,极化电阻提高了3 个数量级,且腐蚀电位也发生正移。在NaCl 溶液中,Cl-主要是通过膜层中的较大微孔和微裂纹等缺陷渗透而进入膜层,从而腐蚀基体,因此Cl-腐蚀是一种以渗透性为主的腐蚀模式。频率越高,膜层表面孔隙率越小,电化学耐蚀性更好。增加占空比使膜层厚度明显增大,但同时膜层的表面孔隙率有所增大,且膜层内部缺陷增多,致使膜层的致密性降低,故膜层抵御以渗透性为主导特征的Cl-腐蚀介质的抗蚀能力下降。所以,占空比越小,膜层表面裂纹越少,内部的孔洞越少,膜层更加致密,则电化学耐蚀性会更好。再结合物相分析,当频率为1800 Hz、占空比为20%时,膜层中的抗蚀成分较多,故此时膜层电化 学耐蚀性最好,结果与极差分析一致。

图7 各方案的动电位极化曲线 Fig.7 Potentiodynamic curves of MAO coatings under different schemes

表7 各方案动电位极化曲线拟合结果 Tab.7 Fitting results of potentiodynamic polarization curves under different schemes

考虑了频率与占空比之间的交互作用后,提高频率会减小脉冲的周期,继而缩短单个脉冲的工作时间。在此基础上,若减小占空比,将使得单周期内脉冲的工作时间变短,膜层的生长会有所减缓,但由于单周期内的电能量较小且冷却时间较长,高频率下针状的脉冲将会使膜层表面孔隙率降低,膜层内微裂纹减少,膜层内部的致密性明显得到提高,进而可使膜层获得更好的电化学耐蚀性。倘若增大占空比,便可使得单周期内脉冲的工作时间变长,从而增加成膜时间,同时又由于频率的提高,成膜过程中产生的电能量及热量不容易在某一局部点聚集,促使火花四处游走,有效避免了烧蚀,则新生成的熔融物可以持续不断地逐层堆积而成膜,使得膜层不断增厚,从而提高膜层的点滴耐蚀性。

3 结论

1)占空比对膜层厚度与耐蚀性的影响大于频率。随着频率增大,膜层厚度增大,孔隙率减小,膜层的耐蚀性更好。随着占空比增大,膜层厚度明显增大,膜层表面孔径变大,孔隙率增大,点滴耐蚀性更好,但电化学耐蚀性有所降低。

2)频率与占空比之间的交互作用对膜层厚度与耐蚀性有较大影响。考量交互作用后,可促进膜层厚度的增加,抑制大孔与微裂纹生成,使膜层更加致密。

3)在以H+为主要腐蚀介质的环境中,最佳搭配为B1A2,即频率为1800 Hz、占空比为40%时,膜层的耐腐蚀性最好。在以Cl-为主要腐蚀介质的环境中,最佳搭配为B2A2,即频率为1800 Hz、占空比为20%时,膜层的耐腐蚀性最好。