未渗氮和渗氮38CrMoAl 钢在 盐雾环境中的初期腐蚀行为

陈跃良,张柱柱,姚念奎,张勇, 卞贵学,黄海亮,王安东,李军亮

(1.海军航空大学青岛校区,山东 青岛 266041;2.沈阳飞机设计研究所,沈阳 110035)

舰载机在航母上服役时,不仅经受着海洋环境的高温、高盐、高湿环境,同时还要经受舰艇燃烧废气和舰载机发动机废气等的腐蚀,这些废气与海洋盐雾环境组合成的pH 范围达2.4~4.0 的酸性潮湿环境,使舰载机结构受到的环境腐蚀问题相当严峻[1-2]。38CrMoAl 高强度钢作为一种高级氮化钢,具有高耐磨性、高疲劳强度和高强度的优点,主要应用于制作高耐磨性、高疲劳强度及对强度和尺寸精度要求高的氮化零件,其在航空领域中也有广泛的应用[3-4]。

目前已有许多学者对钢材料在海洋大气环境中的腐蚀问题进行了研究。郭明晓等[5]研究了Q235 碳钢在模拟海洋工业大气环境中的初期腐蚀行为,并对不同比例SO2和Cl-的协同效应进行了分析,研究结果表明,Q235 碳钢的腐蚀速率呈现先加速后减速的特点,SO2和Cl-的协同效应加速了碳钢的腐蚀,且SO2促使碳钢腐蚀趋向于均匀腐蚀。钱昂等[6]采用电化学阻抗谱和扫描开尔文探针技术,研究了腐蚀产物对AerMet100 钢在盐雾环境中腐蚀行为的影响,研究结果表明,腐蚀产物阻碍了腐蚀介质向金属基体的渗透,减缓了腐蚀速率。张道达等[7]研究了10CrMoAl钢在盐雾试验中的腐蚀行为,研究结果表明,腐蚀速率先降低后上升再降低,并最终趋于稳定,10CrMoAl钢中的Cr 和Mo 元素在锈层与基体的交界处富集会形成耐腐蚀层,起到一定的耐腐蚀作用。张明等[8]对高钛结构钢、09CuPCrNi 耐候钢和新型贝氏体耐候钢在盐雾干湿循环加速腐蚀环境中的腐蚀行为进行了研究,结果表明高钛钢在腐蚀前期速率较慢,但在腐蚀45 d 后,表面锈层由于界面平整结合不牢固,容易脱落,使锈层的保护能力下降。吕良兴等[9]对DP600双相钢在中性盐雾(NSS)和循环盐雾(CCT)两种腐蚀条件下的腐蚀行为进行了研究,结果表明双相钢在CCT 中的腐蚀失重率大于在NSS 中的,且锈层厚度更大,锈层增加幅度也更大。两种腐蚀条件下的腐蚀产物均为Fe3O4、α-FeOOH、γ-FeOOH、δ-FeOOH和α-Fe2O3,但在CCT 中产生了更多的β-FeOOH。Yueming Fan 等[10]通过干湿循环加速腐蚀试验研究了碳钢和耐候钢在高湿热海洋大气环境中锈层的演变,两种钢的腐蚀速率均呈现先加速后减慢的特征,且碳钢的腐蚀速率高于耐候钢。耐候钢内锈层主要由针铁矿组成,而碳钢主要是赤铁矿,电化学阻抗结果表明,Rr比Rt能更好地评价锈层的保护性能。Xiaoyu Guo等[11]研究了模拟海洋大气环境下耐候钢腐蚀锈层在张力下的粘附能力,结果表明Q420qNH 表面锈层表现出比Q420qNHY 更高的附着力,随着外部载荷的增加,耐候钢的腐蚀速率逐渐加快。Zhou 等[12]研究了Cr、Ni 和Cu 元素对低碳微合金钢在含Cl-环境中的腐蚀行为的影响,结果表明腐蚀过程可分为腐蚀速率随腐蚀产物的积累而增加的初始阶段和均匀而致密的内部防锈层开始保护钢基材不受腐蚀介质侵蚀的后期阶段。Cr 元素主要集中在Cr-Ni-Cu 钢锈层的内部区域,特别是内外界面中,Ni 元素均匀分布在整个锈层中,Cu 元素含量很低。Cr 和Ni 元素的添加有利于形成致密的内部防锈层,提高实验钢的耐蚀性。

以往对钢在海洋大气腐蚀中演变过程的研究表明[13-16],带锈层的钢材料与裸钢的腐蚀行为并不相同,锈层会影响电解质的传递,改变材料表面的电荷转移,从而影响腐蚀速率改变材料的耐腐蚀性能。目前针对渗氮钢在海洋大气腐蚀环境下锈层特征及其对腐蚀行为影响的研究还较少,因此有必要研究渗氮处理前后的38CrMoAl 钢在盐雾环境中的初期腐蚀行为和电化学特性,为该材料在海洋大气环境下的安全服役提供一定的参考。

1 试验

1.1 材料

试验材料为东北特殊钢集团有限公司生产的38CrMoAl 圆钢(φ32 mm),其化学成分见表1。材料经940 ℃淬火+640 ℃回火热处理,技术条件满足GB/T 3077—2015 标准。试验件分为未渗氮试件和渗氮试件2 组,渗氮组试件进行了表面渗氮处理,渗氮层厚度为0.5 mm。

表1 38CrMoAl 化学成分 Tab.1 Chemical composition of 38CrMoAl wt%

1.2 盐雾腐蚀试验

盐雾试验采用DCTC-1200P 盐雾试验箱进行,为模拟海洋大气环境,盐雾腐蚀溶液配制pH 值为3.5的5%NaCl 溶液,试验温度为(35±2) ℃,盐雾沉降量为2 mL/(cm2·h)。电化学测试试件尺寸为10 mm× 10 mm×3 mm,将试件表面清洗去油并干燥,并封装于环氧树脂中。盐雾试验周期分别为3、6、9、12 d,每个周期分别取出未渗氮和渗氮38CrMoAl 钢各3 个电化学试件。

1.3 电化学测试

采用PARSTAT 4000 电化学工作站,测试不同周期盐雾腐蚀后带腐蚀产物层试件的极化曲线和交流阻抗谱。测试采用三电极体系,饱和甘汞电极为参比电极,铂电极为对电极,测试介质为pH 值为3.5 的5%NaCl 溶液。极化曲线测量采用动电位扫描法,电位测量范围为-400~400 mV(vs. OCP),扫描间隔为1 mV,扫描速率为0.166 mV/s。电化学阻抗测试起始频率为0.01 Hz,终止频率为105Hz,振幅为30 μm,测量点数为30。

1.4 微区电化学测试

采用VersaScan 扫描开尔文探针设备测试不同周期盐雾腐蚀后带腐蚀产物层试件的表面电位分布,测试在室温空气条件下进行,采用面扫描方式,扫描范围为4000 μm×4000 μm,扫描步长为200 μm,探针振动频率为30 μm,与试件表面距离为100 μm。

2 腐蚀表面形貌与腐蚀产物

2.1 金相组织

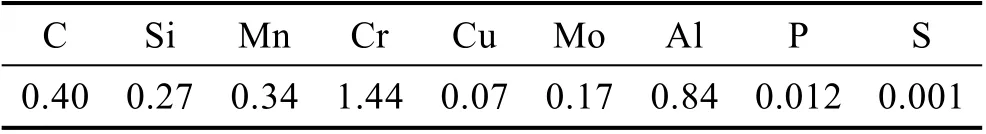

将试件镶嵌封装,依次采用240、400、800、1500、3000 目砂纸对试件进行粗磨和精磨,再用金刚石抛光剂对试件表面进行抛光。采用质量分数为4%硝酸酒精溶液对金相试件表面进行刻蚀。图1 为刻蚀后的未渗氮和渗氮38CrMoAl 钢的金相组织,可见未渗氮38CrMoAl 钢试件主要由回火索氏体组成,显微组织均匀、细小。渗氮处理后的38CrMoAl 钢试件边缘可见一层明显的白亮层,白亮层的耐蚀性好,不易被刻蚀溶液腐蚀,因此在显微镜下呈白亮色,白亮层可以提高材料的耐蚀性能。在白亮层的后方,还出现了少量呈脉状的AlN 析出[17],AlN 是在渗氮过程中氮离子渗入金属基体内部并与铝元素形成的氮化物。38CrMoAl 钢中的铝元素使其具有较好的渗氮性能。

2.2 腐蚀表面形貌

采用KH-7700 体视显微镜对未渗氮和渗氮试件不同周期盐雾腐蚀后的表面形貌进行观察,其腐蚀形貌如图2 所示。未渗氮试件在盐雾腐蚀3 d 后,腐蚀产物仅覆盖试件部分表面,但腐蚀产物开始逐渐连成一片,腐蚀产物层明显可见内外两层,内层为致密的 黑色腐蚀产物,外层为稀疏的黄色腐蚀产物;腐蚀6 d后,腐蚀产物完全覆盖试件表面,外层的黄色腐蚀产物增多;随着腐蚀的继续进行,腐蚀产物层厚度继续增加,当腐蚀进行到12 d 时,腐蚀产物层表面出现裂纹。

图1 未渗氮、渗氮金相组织 Fig.1 Non-nitriding metallographic structure and nitriding metallographic structure: (a) non-nitrided test piece, (b) nitriding test piece

图2 未渗氮和渗氮38CrMoAl 钢在不同周期盐雾腐蚀中的表面腐蚀形貌 Fig.2 Surface morphology after salt spray corrosion at different periods

渗氮件在盐雾腐蚀试验中始终呈现局部腐蚀特征。盐雾腐蚀3 d 时,腐蚀产物在渗氮层局部堆积,试件表面其余部分呈现轻微的点蚀特征;随着腐蚀时间的增加,局部腐蚀产物层增厚,试件表面其余部分的点蚀范围扩大,并逐渐形成一层黑色的致密产物层;腐蚀9 d 时,腐蚀产物层出现裂纹。盐雾腐蚀试验中,渗氮试件的腐蚀产物层覆盖范围和厚度都小于未渗氮试件,渗氮层对38CrMoAl 钢基体形成了较好的保护作用。

2.3 腐蚀动力学

将不同周期盐雾腐蚀后的试件取出,并按照GB/T 16545—2015 清除试件表面腐蚀产物,采用精密微天平称取盐雾腐蚀前后试件的质量,利用式(1)可计算得到材料的腐蚀速率[7]。计算获得的未渗氮和渗氮38CrMoAl 钢在盐雾腐蚀试验中的腐蚀动力学曲线如图3 所示,可见未渗氮试件在盐雾腐蚀中的腐蚀速率始终大于渗氮试件。

式中:R为试件单位面积的质量损失;m1为试件腐蚀前质量;m2为试件腐蚀后质量;S为试件表面积。

相关学者的研究表明[18-20],金属材料的腐蚀符合幂函数特征,可由式(2)拟合材料腐蚀的质量损失,并判断锈层对材料的保护作用。

式中:t为腐蚀时间;A和n为常数,其值与材料和腐蚀环境相关。对腐蚀数据拟合获得的n值可反映锈层对金属基体的保护作用。当n<1 时,锈层起到保护作用;当n>1 时,锈层将促进金属基体的腐蚀;当n<0.5 时,锈层对金属基体的保护作用将由腐蚀介质扩散过程控制[20]。对图3 中未渗氮和渗氮试件的腐蚀动力学曲线进行拟合,可得未渗氮试件的动力学拟合结果为n=1.083,渗氮试件的动力学拟合结果为n=0.6888,表明在盐雾腐蚀中,腐蚀产物层将对 未渗氮试件腐蚀起到促进作用,而对渗氮试件起到保护作用。

图3 未渗氮和渗氮试件的腐蚀动力学曲线 Fig.3 Corrosion kinetic curves of non-nitriding and nitriding specimens

2.4 蚀坑形貌

将不同周期盐雾腐蚀后的试件表面腐蚀产物去除,并对试件表面蚀坑形貌进行观察。从图4 可知,未渗氮试件盐雾腐蚀3 d 后,试件表面密布蚀坑,腐蚀形貌呈现由点蚀向局部均匀腐蚀发展的特征;腐蚀6 d 后,点蚀坑分布范围增大,蚀坑尺寸增加;腐蚀9 d 后,蚀坑连成一片,腐蚀深度进一步增加;当腐蚀进行到12 d 时,表面均匀腐蚀更加严重,表面有深度可见的大面积腐蚀。

图4 未渗氮件去除腐蚀产物后的表面形貌 Fig.4 Surface morphology of non-nitrided parts after removing corrosion products

从图5 可知,渗氮件盐雾腐蚀3 d 后,在渗氮层薄弱处发生局部的点蚀腐蚀;腐蚀6 d 后,蚀坑尺寸略有增加;当腐蚀进行到9 d 时,在渗氮层腐蚀产物堆积处出现裂纹;腐蚀12 d 后,渗氮层的裂纹深度进一步增加并穿透渗氮层,腐蚀介质渗入后与金属基体接触,由于渗氮层和钢基体的电位差,发生更为严重的电偶腐蚀,钢基体作为阳极被腐蚀溶解,使基体内部逐渐形成空腔。

图5 渗氮件去除腐蚀产物后的表面形貌 Fig.5 Surface morphology of nitriding parts after removing corrosion products

2.5 腐蚀产物分析

图6 腐蚀产物层的FT-IR 图谱 Fig.6 FT-IR spectrum of corrosion product layer

图6 为盐雾腐蚀12 d 后未渗氮和渗氮试件腐蚀产物层的FT-IR 图谱,图中可见未渗氮和渗氮试件的腐蚀产物中均含有Fe3O4、α-FeOOH、γ-FeOOH 和δ-FeOOH,其特征吸收峰分别对应566、881、1017、737、880 cm-1。其中γ-FeOOH 峰非常强,特征吸收峰为1017 cm-1,表明γ-FeOOH 是主要的腐蚀产物。相对于未渗氮件,渗氮件的γ-FeOOH 峰较弱,表明 渗氮件腐蚀产物层中γ-FeOOH 的含量较低。在钢的腐蚀产物中,α-FeOOH 和Fe3O4通常起到保护作用,而γ-FeOOH 相当于电化学活性物质。Dillmann[22-23]提出用α-FeOOH 和γ-FeOOH 成分的比值作为腐蚀产物层的一个评价指标,可在一定程度上评价腐蚀产物层的保护性能,α-FeOOH/γ-FeOOH 值越大表示腐蚀产物层的保护性能越好。渗氮试件中γ-FeOOH 的含量较低,表明渗氮件腐蚀产物层的保护性能较好。

3 电化学测试结果与分析

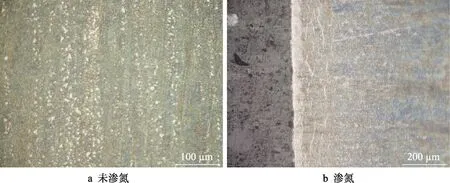

3.1 动电位极化结果与分析

图7 为带腐蚀产物层的未渗氮试件和渗氮试件在不同周期盐雾腐蚀后的极化曲线,采用C-View 软件对各条极化曲线进行拟合,获得了不同周期盐雾腐蚀后未渗氮和渗氮试件的自腐蚀电位和自腐蚀电流密度,如表2 所示。图7 和表2 中可见盐雾腐蚀前未渗氮试件的自腐蚀电流密度为5.291 μA/cm2,渗氮件的自腐蚀电流密度为3.024 μA/cm2,原始状态下的未渗氮和渗氮38CrMoAl 钢均具有较好的耐腐蚀性能,渗氮件的自腐蚀电位为-174.42 mV,远高于未渗氮试件,渗氮件更不易被腐蚀,表明渗氮处理有效提高了 38CrMoAl 钢的耐腐蚀性能。盐雾腐蚀不同周期后的极化曲线形貌基本相同。

图7 未渗氮和渗氮试件的极化曲线 Fig.7 Polarization curves of non-nitriding (a) and nitriding (b) specimens

表2 极化曲线拟合结果 Tab.2 Polarization curve fitting results

盐雾腐蚀3 d 后,未渗氮件的自腐蚀电位负移至-859.21 mV,自腐蚀电流密度从初始状态的5.291 μA/cm2迅速增加到194.87 μA/cm2,腐蚀导致的试件表面损伤加大了试件与腐蚀溶液的接触面积,同时金属基体表面覆盖的一层疏松腐蚀产物层,使Cl-及溶解氧迁移容易。腐蚀6 d 后,自腐蚀电流密度减小到147.83 μA/cm2,此时腐蚀产物已完全覆盖试件表面,致密的腐蚀产物层阻碍了Cl-和氧气向金属基体的扩散过程。盐雾腐蚀9 d 后,自腐蚀电流密度与6 d 时相比略有增加,此时腐蚀产物层有脱落的迹象,导致了腐蚀速率的增加。盐雾腐蚀12 d 时,自腐蚀电流密度大幅增加至204.59 μA/cm2,此时试件表面的腐蚀产物层出现了裂纹,腐蚀介质可通过腐蚀产物层间的裂纹渗透至金属基体,同时Cl-的侵蚀作用也会破坏腐蚀产物层,使腐蚀速率增加。

渗氮试件在盐雾腐蚀3 d 后,其自腐蚀电位由0 d时的-174.42 mV 陡降至-725.26 mV,自腐蚀电流密度由0 d 时的3.024 μA/cm2增加至16.82 μA/cm2,随着腐蚀时间的增加,自腐蚀电流密度也逐渐增加。当盐雾腐蚀进行到12 d 时,自腐蚀电流密度下降。

在盐雾腐蚀的各个周期,渗氮试件的自腐蚀电流密度都远小于未渗氮件,表明渗氮层可有效地保护基体。腐蚀产物对未渗氮试件和渗氮试件的腐蚀速率的影响均呈现了由增速到抑制的过程,但未渗氮试件腐蚀产物层的抑制作用出现的更早。

3.2 电化学阻抗结果与分析

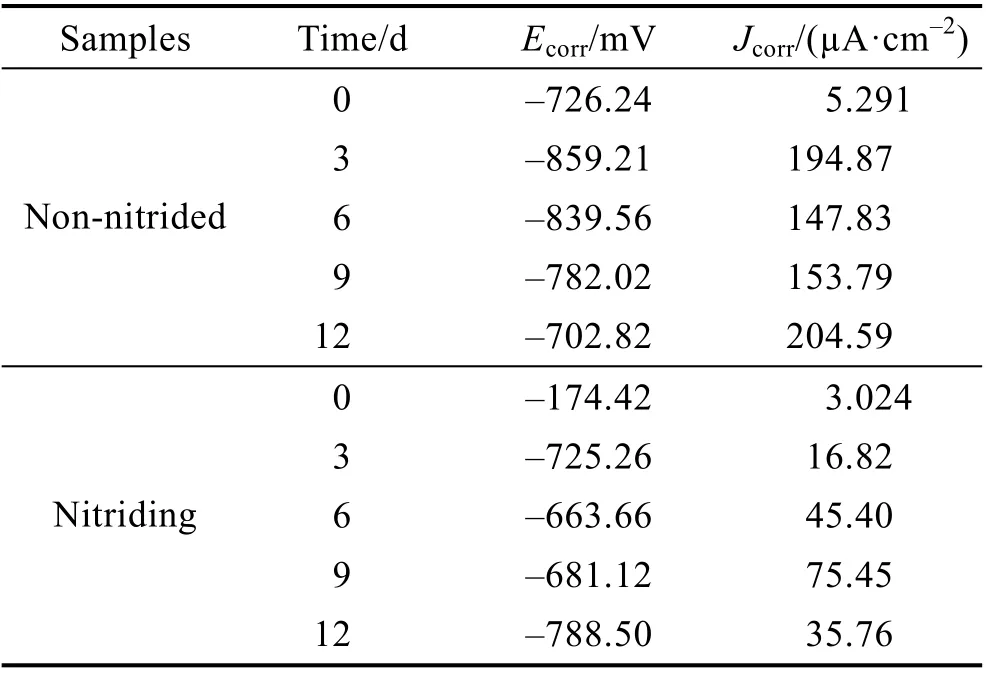

不同盐雾腐蚀周期后带腐蚀产物层未渗氮和渗氮38CrMoAl 钢试件的电化学阻抗谱如图8 所示。未渗氮和渗氮试件在盐雾腐蚀不同周期都存在两个容抗弧,其中低频段的容抗弧代表腐蚀产物界面电荷传递电阻的大小,高频段的容抗弧代表腐蚀产物界面抵抗离子传输能力的大小[8,24]。

未渗氮的38CrMoAl 钢在腐蚀初期,由于其基体本身具有较好的耐蚀性,在腐蚀3 d 时,容抗弧的半径较大,随着腐蚀时间的延长,容抗弧半径呈现先增大后减小的特征。腐蚀6 d 时,由于腐蚀产物在试件表面不断堆积,使试件表面覆盖了一层完整的锈层。完整锈层阻碍了盐雾腐蚀溶液和氧气对试件表面侵蚀,使试件表面得到保护,减缓了腐蚀的进行。盐雾腐蚀进行到12 d 以后,腐蚀产物层在Cl-的侵蚀作用下发生破损,使腐蚀速率加快。

渗氮38CrMoAl 钢试件的容抗弧呈现先减小后增大的特征,且容抗弧半径始终大于未渗氮38CrMoAl钢试件,表明渗氮后的38CrMoAl 钢的耐蚀性得到了显著的提升。但是渗氮38CrMoAl 试件在盐雾腐蚀中自始至终发生的都是不均匀的腐蚀,腐蚀产物仅覆盖了试件部分表面,并未对试件整个表面形成保护,表明渗氮后的38CrMoAl 钢在盐雾中的腐蚀,起保护作用的主要是其表面的渗氮层。此时,局部的腐蚀产物堆积对试件表面形成保护,降低了腐蚀速率,而没有被腐蚀产物覆盖部分的表面渗氮层被不断侵蚀,点蚀坑尺寸逐渐增大,其保护作用逐渐被减弱。腐蚀初期,腐蚀产物层较薄,覆盖面积较小,对基体的保护作用 有限,渗氮层被侵蚀起主导作用,腐蚀速率呈增长趋势。当腐蚀进行到12 d 时,局部腐蚀产物层的厚度增加,范围扩大,使腐蚀速率降低。

图8 不同盐雾腐蚀时间的电化学阻抗 Fig.8 Electrochemical impedance of different salt spray corrosion time: (a) non-nitrided test piece, (b) nitriding test piece

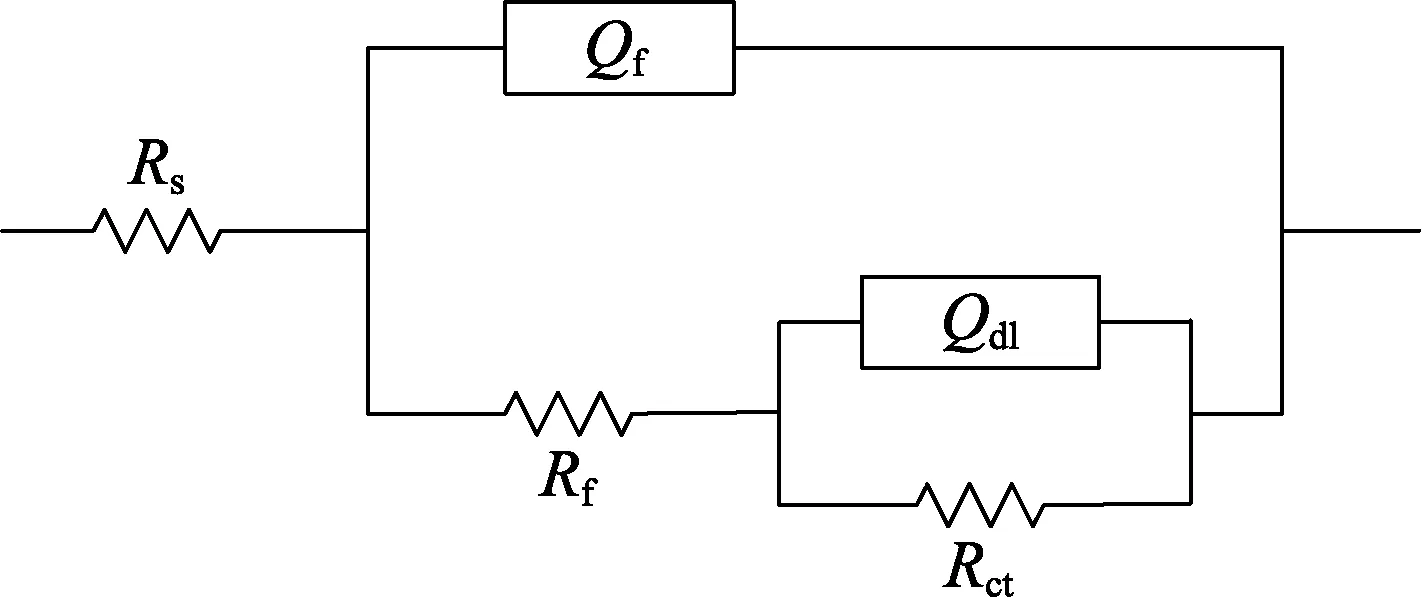

采用如图9 所示的等效电路对盐雾腐蚀后的电化学阻抗谱进行拟合,拟合数据见表3。等效电路中Rs代表腐蚀溶液的电阻,Rf和Qf代表腐蚀产物层的电阻和电容,Rct和Qdl代表腐蚀反应界面的电阻和电容。表中Rct值的变化反映了腐蚀速率,未渗氮试件Rct值在腐蚀初期先增大,腐蚀6 d 后又逐渐减小,表明腐蚀速率呈现先下降后增大的过程;渗氮试件Rct值在腐蚀初期呈下降趋势,在腐蚀12 d 后又增大,腐蚀产物层对渗氮试件腐蚀的抑制作用出现得更晚。

图9 等效电路 Fig.9 Equivalent circuit

表3 不同盐雾时间电化学等效电路参数 Tab.3 Electrochemical equivalent circuit parameters of different salt spray time

3.3 微区电化学测试结果与分析

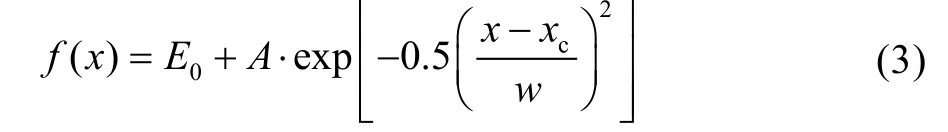

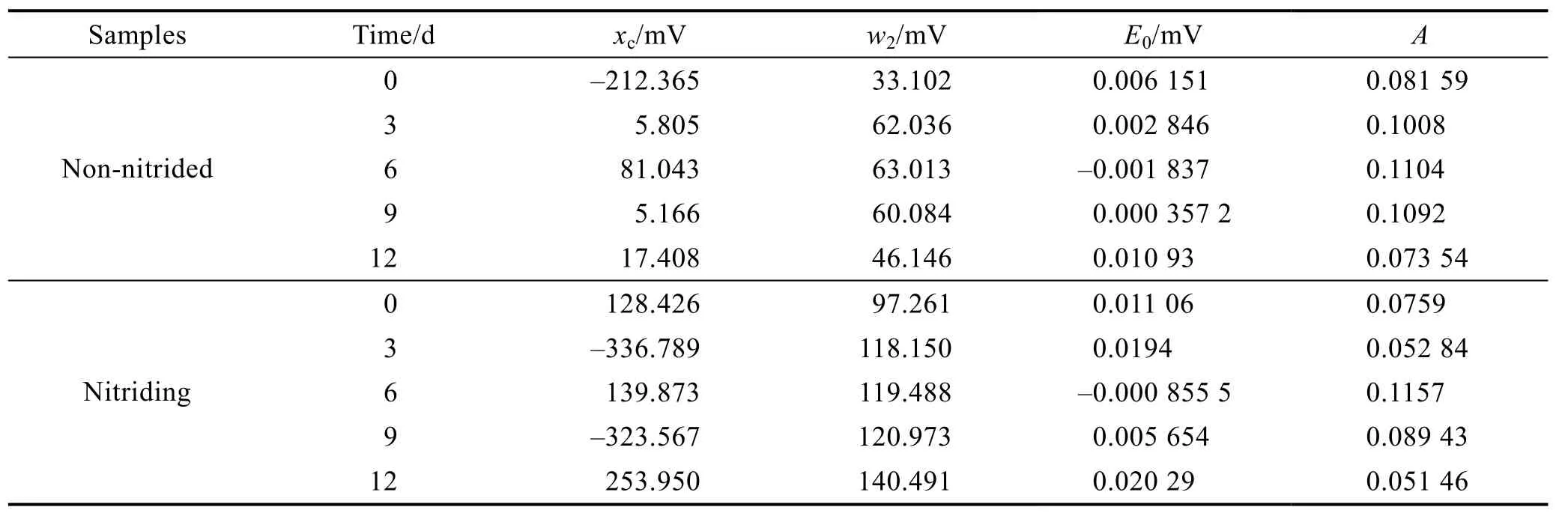

对不同盐雾试验周期的未渗氮和渗氮38CrMoAl钢试件进行扫描开尔文测试,获得了试件表面SKP电位分布三维图,如图10 所示。采用Guassian 概率分布公式对获得的试件表面SKP 电位分布进行拟合,其形式为:

式中:E0为电位偏移量;A为常数;xc为Guassian分布均值,代表电位分布的平均值;w为Guassian分布标准差,代表电位分布的集中程度。Guassian 分布的参数拟合结果及分布形式见表4 和图11。

从图10 和图11 中可以看出,初始状态的未渗氮38CrMoAl 钢试件表面伏打电位分布范围在-126~ -276 mV 之间,标准差为33.102 mV,试件表面电位分布相对平滑,电位起伏不大。盐雾腐蚀3 d 后,未渗氮试件表面电位分布标准差增大到62.036 mV,试件表面形成了明显的阴极区和阳极区[25-27]。此后,试件表面电位标准差保持在60 mV 左右,并在腐蚀12 d时略有下降,但仍然高于初始状态。

图10 不同周期盐雾试验后的表面SKP 电位分布 Fig.10 Surface SKP potential distribution after salt spray test at different periods: (a, c, e, g, i) non-nitrided, (b, d, f, h, j) Nitriding

表4 Gaussian 分布拟合数据 Tab.4 Gaussian distribution fitting data

图11 表面电位Guassian 概率分布 Fig.11 Guassian probability distribution of surface potential: (a) non-nitrided, (b) nitriding

渗氮处理后的试件表面初始电位分布范围在-47~410 mV 之间,标准差为97.261 mV,相对于未渗氮件,渗氮件表面阴阳极电位差及电位分散程度增 大,表明渗氮处理后的材料表面平滑度有所下降,这可能与渗氮处理时表面处理不一致有关,在对渗氮件表面观察时也发现了渗氮层有零星的夹杂物凸起。电位分散程度增大,也将使材料表面形成更明显的阴阳极区,使试件表面腐蚀分布不均匀[28]。渗氮试件盐雾腐蚀3 d 后,表面电位分布标准差增大至118.150 mV,试件表面形成明显的阴阳极区,且腐蚀产物覆盖部分的表面电位明显高于未被覆盖的部分;随着腐蚀时间的延长,电位分布标准差逐渐增大,这是由于渗氮试件表面的不均匀腐蚀,使部分表面覆盖腐蚀产物,另一部分未覆盖腐蚀产物,随着腐蚀产物层继续增厚,其电位与未覆盖部分的差值逐渐增大。微区电化学测试中渗氮试件电位差增大,渗氮试件呈现明显的局部腐蚀特征。将渗氮件表面腐蚀产物去除后发现,在局部腐蚀严重部位甚至出现了裂纹,而渗氮件其他部位腐蚀较轻。可以认为,局部腐蚀发生在渗氮层薄弱处,即首先产生裂纹部位,该部位腐蚀严重;但渗氮件其他部分腐蚀很轻。由于失重法和电化学测试方法考查的都是试件整体的腐蚀情况,而渗氮件局部腐蚀区域所占面积较小,局部腐蚀影响并没有大到改变试件整体的耐腐蚀性能。但在装备服役过程中,在力的作用下,渗氮件微小的局部腐蚀区会形成裂纹源,导致疲劳失效,在装备维护使用中有必要对渗氮处理结构的局部腐蚀处多加关注。

3.4 腐蚀机理分析

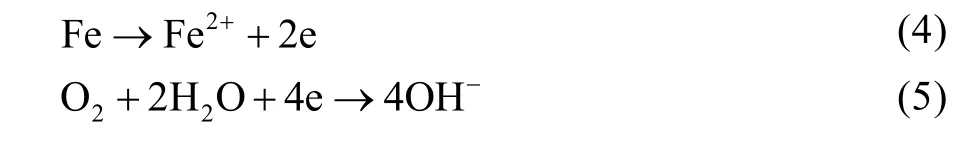

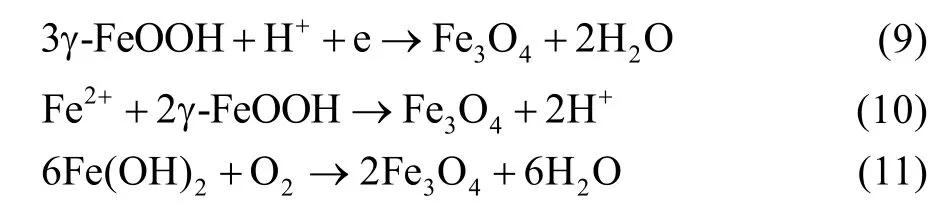

在盐雾腐蚀初期,由于NaCl 在试件表面不断堆积,使试件表面迅速形成无数个腐蚀微电池,使钢基体发生腐蚀。随着反应的进行,阳极区的Fe 被溶解生成Fe2+,并与OH-生成Fe(OH)2。由于Fe(OH)2并不稳定,易分解为FeO 或被进入腐蚀溶液中的O2氧化生成FeOOH。

腐蚀产物中的FeOOH 是除氧气以外的另一种有效氧化剂,由于α-FeOOH 较稳定,通常是γ-FeOOH在阴极还原过程中起作用。γ-FeOOH 受到电子转移控制,生成Fe3O4,此外腐蚀产物层中的Fe2+也可与γ-FeOOH 发生反应生成Fe3O4。

由于酸性腐蚀介质中H+的存在,促使试件表面反应活性加大,也将加速金属基体和腐蚀产物膜Fe(OH)2的溶解[29]。由于Cl-具有很强的侵蚀性,在这些反应进行的同时,Cl-也会不断地侵蚀腐蚀产物膜,使致密的腐蚀产物膜发生破损,腐蚀溶液会沿着破损处渗透进入到金属基体,加速腐蚀的进行。但随着腐蚀产物的持续堆积,腐蚀产物层逐渐加厚,阻挡了Cl-向钢基体渗透,Cl-的影响也将逐渐减小。对于渗氮试件,由于其表面渗氮层不易被腐蚀,腐蚀会首先在渗氮层薄弱处发生,并在活性阳极区附近生成Fe(OH)2产物膜。在Cl-的侵蚀下,Fe(OH)2膜会发生破裂,使电解液流入,在破损处继续发生腐蚀,并不断向外扩展,在局部形成连续的腐蚀产物层。

4 结论

1)盐雾试验结果表明,未渗氮38CrMoAl 钢试件的腐蚀呈现由点蚀向均匀腐蚀发展的特征,而渗氮38CrMoAl 钢试件始终呈现局部腐蚀特征。两者的腐蚀产物均含有Fe3O4、α-FeOOH、γ-FeOOH 和δ-FeOOH,但渗氮试件中γ-FeOOH 含量更少,且渗氮试件在盐雾腐蚀中的腐蚀速率始终小于未渗氮试件,表明渗氮件腐蚀产物层的保护性能较好。

2)未渗氮试件自腐蚀电流密度呈现增大-减小-再增大的趋势,电化学阻抗半径呈现减小-增大-再减小的趋势,表明腐蚀产物层在盐雾腐蚀初期起到保护,但随着腐蚀时间的增加,腐蚀产物层在Cl-的侵蚀作用下产生裂纹和剥落,使腐蚀速率再次增加。渗氮试件的自腐蚀电流密度呈现增大-减小的特征,电化学阻抗半径呈现减小-增大的特征,表明渗氮试件的腐蚀速率先增大后减小,在腐蚀初期腐蚀产物层较薄,覆盖面积较小,试件表面渗氮层被不断地侵蚀而使腐蚀速率上升,当腐蚀进行到12 d 时,局部腐蚀产物层的厚度增加,范围扩大,使腐蚀速率降低。

3)初始状态的未渗氮38CrMoAl 钢试件表面伏打电位分布标准差为33.102 mV,盐雾腐蚀3 d 后,电位分布标准差增大到62.036 mV,随后始终保持在60 mV 左右,电位差保持平稳,试件表面腐蚀向均匀腐蚀发展。渗氮试件表面电位分布分散程度更高,且随着腐蚀时间的增加,电位分布更加分散,试件表面腐蚀更不均匀,局部腐蚀特征明显。此外,渗氮件局部腐蚀处出现裂纹,将对结构强度产生威胁,在装备维护使用中有必要对渗氮处理结构的局部腐蚀处多加关注。