异质污染对316L 不锈钢焊缝组织及 耐蚀性影响的显色研究

刘宝军,程从前,曹铁山,杨树凯,孟宪明,赵杰

(1.大连理工大学 材料科学与工程学院,辽宁 大连 116023;2.苏州热工研究院有限公司, 江苏 苏州 215000;3.中国汽车技术研究中心有限公司,天津 300300)

316L 奥氏体不锈钢具有优良的耐蚀性、较低的辐照敏感性和良好的焊接性等综合力学性能,是核电站中的核燃料支架、阀门、泵壳、泵轴、一回路主管道等关键设备的重要结构材料[1]。焊接作为这些结构材料的一种重要连接方式,其焊接质量直接影响相关零部件的使用安全和可靠性。在沿海高温高氯离子条件下,焊缝不仅应满足结构强度的组织成分及力学性能要求,同时还应满足耐蚀性,因此针对焊缝组织及耐蚀性的质量检验,是相关领域不锈钢装备制造的重要环节。

目前,工程常规无损检测方法是超声、磁粉、射线以及渗透检测等,主要针对焊缝表界面中的气孔、夹渣以及裂纹等几何缺陷的检测评价[2-7],然而有关焊缝异质污染无损检测方面的研究鲜有报道。异质污染是焊接或制造过程中与不适当工具接触,或不合格焊材混用情况下产生的,我国标准GB/T 150—2011《压力容器》以及法国核电RCC-M 标准中均明确规定[8-9],不锈钢制造中严格禁止异质污染。笔者前期针对不锈钢铁污染破坏钝化膜完整性,提出了邻菲啰啉显色反应的红色程度评价不锈钢钝化膜损伤的方法[10-11],并 在核电站工程现场得到应用。工程检测中发现,管道焊缝也显红色,然而有关焊缝显色的产生原因及其对性能的影响等系列问题尚未得到清晰认识。

本文采用316L 奥氏体不锈钢为对象,通过焊接时添加铁丝和铁粉作为模拟手工钨极氩弧焊中的异质污染源,研究异质铁污染下的显色特征[12],结合金相、扫描电镜和能谱,分析其显色原因,并结合电化学阻抗和动电位极化实验,研究铁污染对不锈钢焊缝耐蚀性的影响。本实验结果可以为核电管道焊接规范标准以及选材提供理论基础和数据支持。

1 实验

1.1 材料

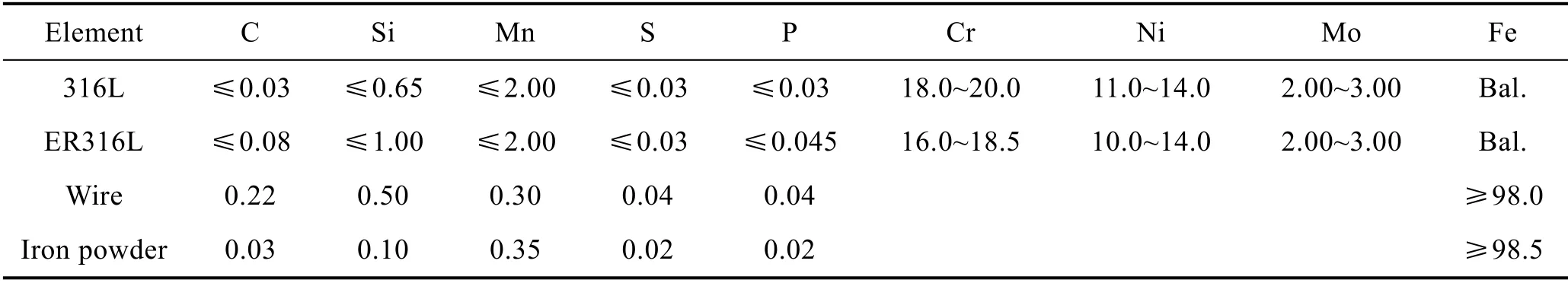

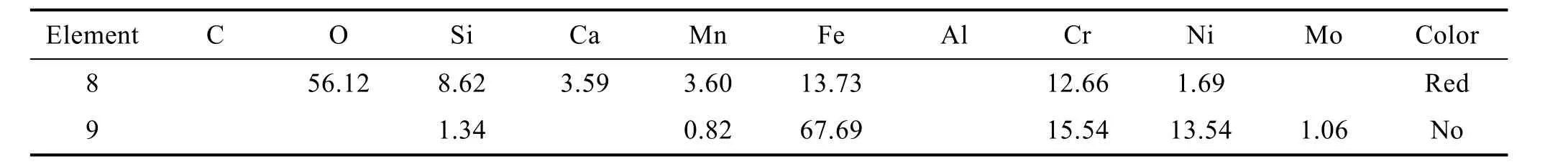

实验材料为尺寸80 mm×20 mm×5 mm 的316L不锈钢板,采用手工钨极氩弧焊,保护气体采用纯氩气,316L 不锈钢及焊丝的化学成分如表1 所示。其焊接工艺参数为:焊接电流80 A,焊接速度8 cm/min,坡口60°,焊丝直径1 mm,电弧电压12 V。上述样品焊完后,线切割成40 mm×15 mm×5 mm 的样品。对上述样品进行两种打磨处理,分别用砂纸对焊缝表面进行轻微打磨并放置3 d、深层打磨磨去表面约1.5 mm(深入基体),开展显色检测和组织性能分析。

表1 316L 不锈钢、焊丝、铁丝及铁粉的化学成分 Tab.1 Chemical composition of 316L stainless steel, welding wire, iron wire and iron powder wt.%

1.2 方法

采用自主提出的邻菲啰啉显色检测法评价焊缝异质污染,其邻菲啰啉显色试剂成分为100 mL 去离子水溶解0.1 g 邻菲罗啉、0.1 g 盐酸羟胺、1.376 g 柠檬酸和1.015 g 柠檬酸。将滤纸浸渍邻菲罗啉溶液并贴于待测样品表面进行显色反应,当显色剂与样品接触后,异质污染处显红色[11,13]。对显色图像进行照相,并用Matlab 对图像进行像素提取和LAB 色空间转换,将其中的红色像素a矩阵与标准空白样品的像素矩阵进行对比校正后,绘制红色色度三维特征图,并根据校正后的a*值来定域定量表征显色程度[11,14-18]。根据上述显色特征,选取典型样品,采用德国Leica DMIL LED 型光学显微镜、德国蔡司Zeiss-Supra 55型扫描电镜观察形貌以及能谱分析。

采用武汉科思特CS350 型电化学工作站和三电极体系,Ag/AgCl 为参比电极,铂为对电极,样品为工作电极,在3.5%NaCl 溶液中进行电化学阻抗谱(EIS)和动电位极化扫描实验。室温下,将每个样品浸泡在电解液中30 min,以稳定开路电位(OCP)。在开路电位下测量阻抗谱,频率范围为 100 kHz~ 10 mHz,正弦扰动幅值为10 mV。在开路电位稳定条件下进行动电位极化扫描,范围为开路电位以下40 mV 至开路电位以上 1500 mV,扫描速率为1 mV/s,待电流密度到达1×10-3A/cm²时停止[19-20]。

2 结果与讨论

2.1 焊缝的显色特征

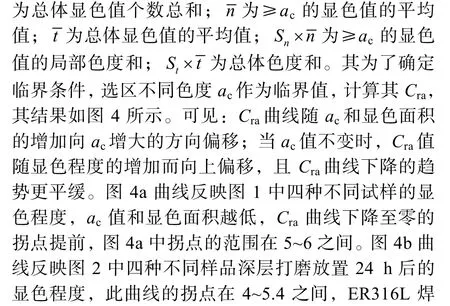

图1 粗磨后316L 不锈钢焊缝显色的三维模拟图(LAB) Fig.1 3D simulation of weld color of 316L stainless steel after rough grinding (LAB): a) ER316L weld; b) ER316L welding wire + iron wire weld; c) ER316L welding wire + iron powder weld; d) pure iron wire weld

图1 为对选择的4 种不同焊缝进行轻微粗磨后焊缝的LAB 红色色度图像。在无污染条件下,接头大部分区域的显色值a*在4~5.4 之间;但在焊缝局部区域,存在点状显色,其显色值a*达到10.84,如图1a 所示。当焊条中含有铁丝时,焊缝区点状显色数量增多,且在基体中也发现了一处点状显色,如图1b 所示。当焊接过程中加入铁粉时,焊缝区出现连续且大范围显色,如图1c 所示。当焊条为纯铁丝时,整个焊缝区都显色,如图1d 所示。可见,铁污染使得焊缝的显色明显增加。

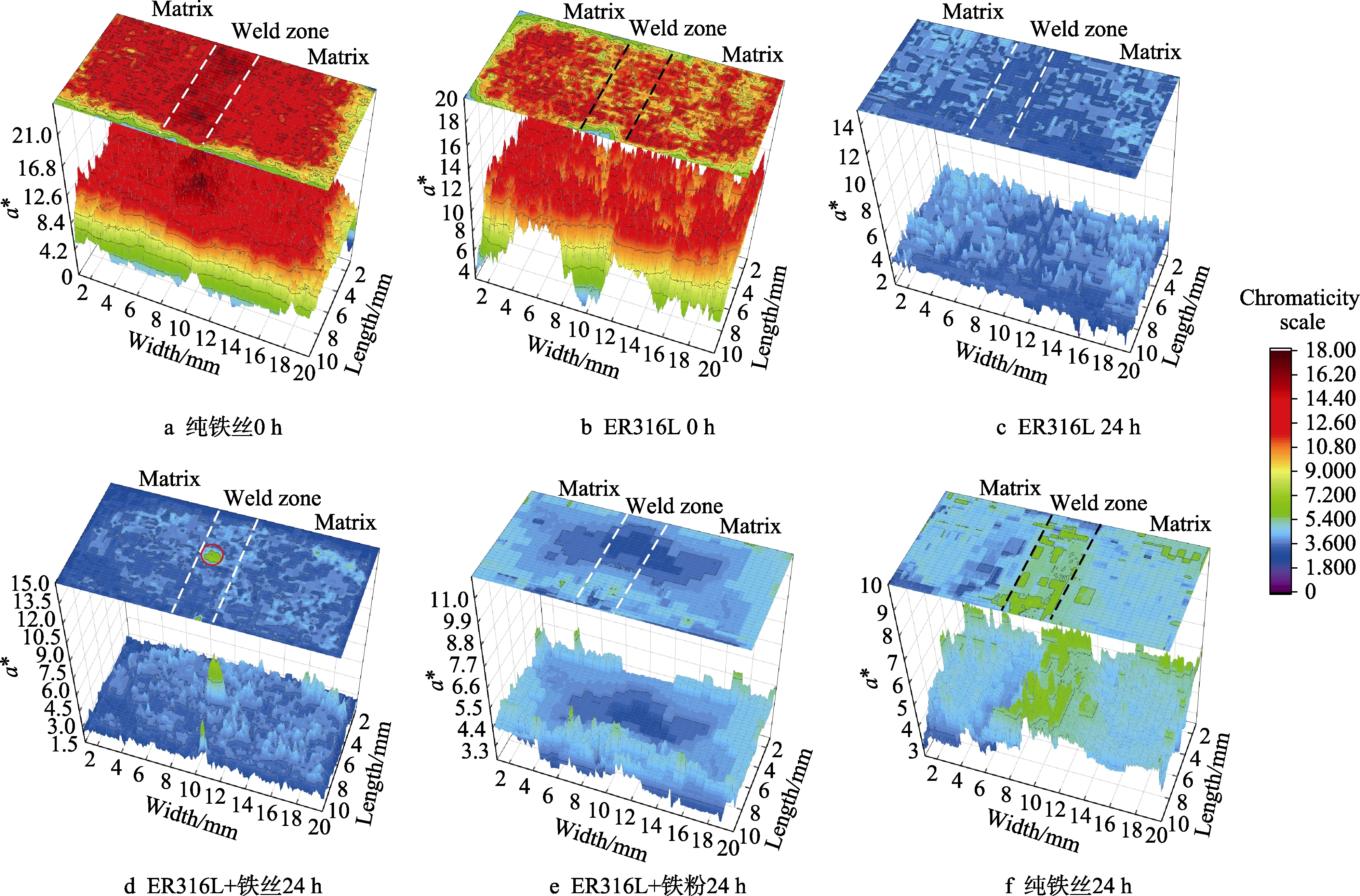

图2 为打磨1.5 mm 后,刚打磨和打磨放置24 h 的LAB 红色色度图像。图2a、b 分别为纯铁丝焊缝和无污染纯ER316L 焊缝刚打磨后的LAB 图,刚打磨后,无钝化膜保护,此时显色最深。图2c 为无污染焊缝打磨放置24 h 后,致密的钝化膜形成,试样不再显色。图2d 为焊丝中加入铁丝的焊缝打磨放置24 h 后,在焊缝区仍存在点状显色,基体中不再显色。图2e 为用ER316L 焊丝焊接过程中加入铁粉形成的焊缝,经打磨放置24 h 后,焊缝整体不显色。图2f为纯铁丝焊缝打磨放置24 h 后,焊缝区存在一定程度的浅显色,基体几乎不显色。从图2 可知,试样显色程度随放置时间的增加而降低,无污染的焊缝以及基体放置24 h 后不再显色,异质铁污染条件下长时间放置时,显色程度下降相对较慢,纯铁丝焊缝放置24 h 后,仍然存在一定程度的显色现象,且ER316L+铁丝焊缝样品一直存在点状显色。

图2 刚打磨和打磨放置24 h 后的LAB 图像 Fig.2 LAB image just after grinding and after 24 hours of grinding: a) pure iron wire 0 h; b) ER316L 0 h; c) ER316 l2 h; d) ER316L + iron wire 24 h; e) ER316L + iron powder 24 h; f) pure iron wire 24 h

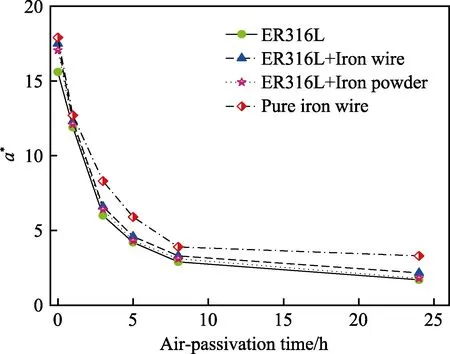

图3 为打磨试样在空气中自钝化时,用色度计识别后的红色色度值a*随时间变化的曲线。由曲线图可知,4 种试样经打磨后,其显色值随在空气中放置时间的增加而降低,在整个过程中纯铁丝焊缝的显色值最高,ER316L+铁丝焊缝的显色值次之,其次是ER316L+铁粉焊缝,纯ER316L 焊缝的显色值最低。

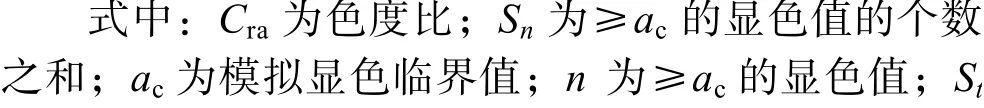

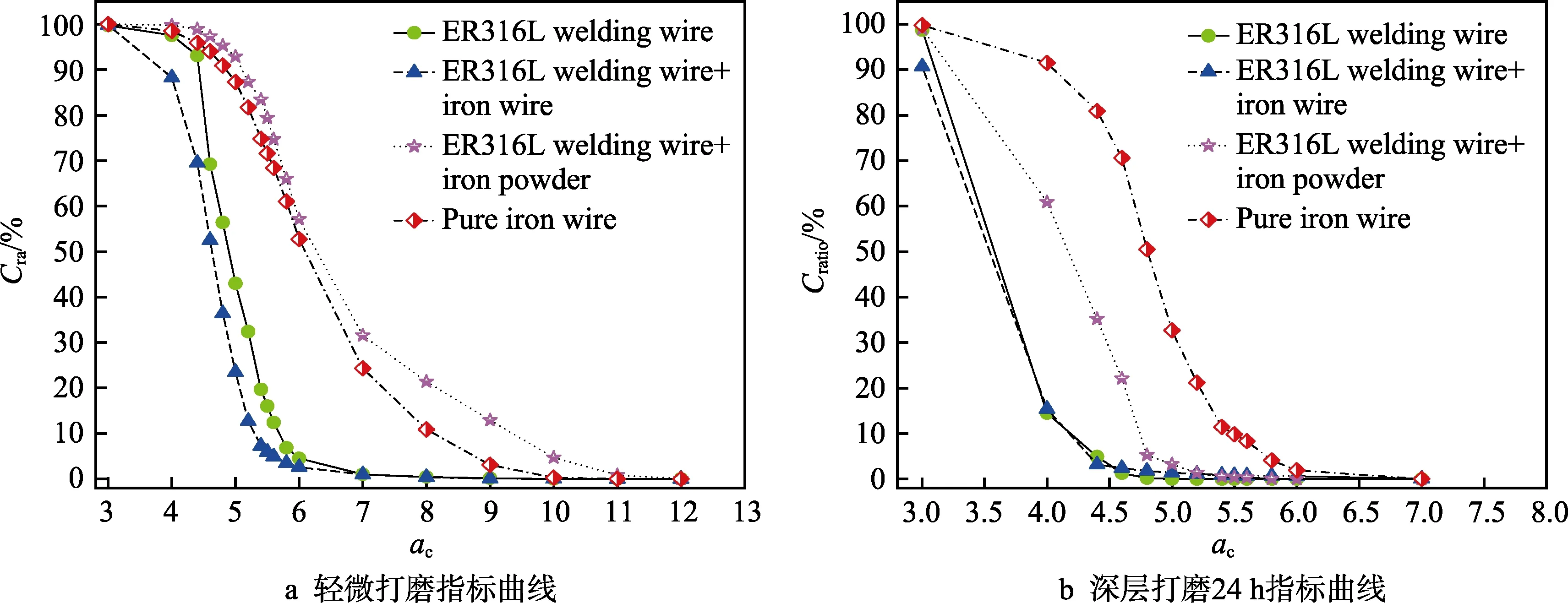

为了评价显色的非均匀性特性,特别是点状红色的局部色度特征,采用色度比公式(1)进行计算。

图3 打磨后试样在空气中自钝化显色值随时间的变化程度 Fig.3 Change degree of self passivation color development value of sample in air with time after grinding

2.2 显色区典型组织与成分特征

图4 打磨后出现点状显色三维模拟图评价指标 Fig.4 Evaluation index of three-dimensional simulation map with spot color after grinding: a) slight grinding index curve; b) 24 h index curve of deep grinding

图5 焊缝微观组织 Fig.5 Weld microstructure: a) full view of the weld; b) ER316l weld; c) ER316l welding wire + iron wire weld; d) ER316l welding wire + iron powder weld; e) pure iron wire weld

焊缝区显微组织如图5 所示,图5a 是焊缝宏观形貌,焊缝宽度约为7 mm。图5 中4 种不同焊缝的组织主要为奥氏体+铁素体,且δ-铁素体呈骨架或蠕虫状分布在奥氏体上,同时伴随着奥氏体晶粒的变形。ER316L 焊缝的微观组织主要为等轴晶奥氏体+ 树枝晶奥氏体+少量δ-铁素体,如图5b 所示。ER316L焊丝+铁丝焊缝中含有不明夹渣,图7 对该区域进行了能谱分析,焊缝中微观组织主要为蠕虫状δ-铁素体+奥氏体,局部区域的微观组织不明显,如图5c 所示。ER316L 焊丝+铁粉焊缝和纯铁丝焊缝的微观组织主要为胞状树枝晶奥氏体+蠕虫状δ-铁素体,其中纯铁丝焊缝奥氏体组织有一定粗化,局部存在铁丝与基体未完全熔合区组织,无明显微观形貌。

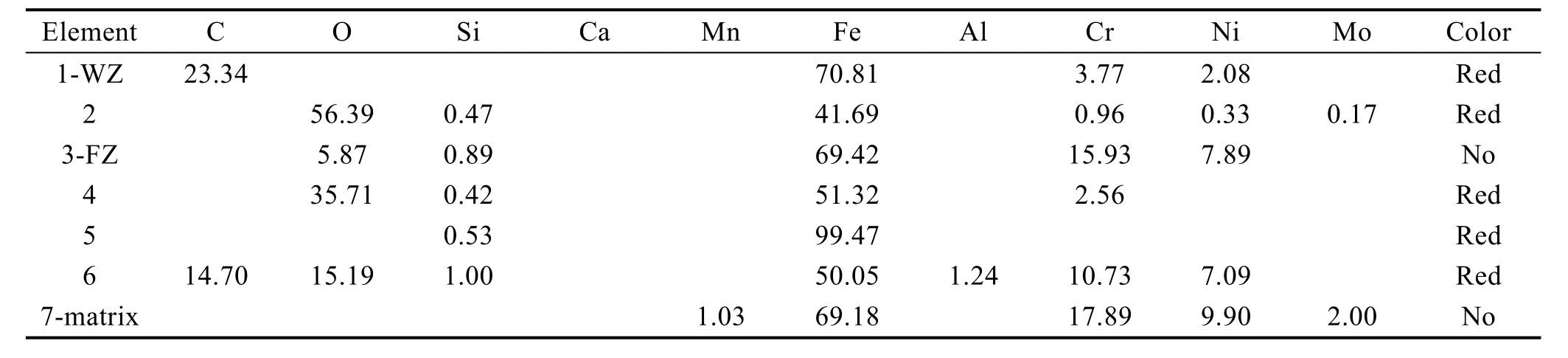

图6 为轻微打磨的纯铁丝焊缝以及ER316L+铁粉焊接样品显色区的表面形貌扫描电镜图片,图6a、b 分别对应图1d 中蓝色圆环B、紫色圆环C 框选区域,图6c 对应图1c 中蓝色方框A 框选区域,图6d为基体。表2 中1—4 为纯铁丝焊缝相应区域的元素成分,5—6 为ER316L+铁粉焊缝中相对应区域的元素成分,7-基体为316L 母材基体元素成分。从图1d中可以得出,纯铁丝焊缝区域整体显色,从其元素成分分析来看,1、2、4 区域的Cr 含量远远低于7-基体区域,可以确定1 区域为焊缝;2 区域位于焊缝与熔合区的交界处,从其成分分析该处为铁锈;4 区域根据前期工作及其所处的位置及形貌,可以确认是未被打磨掉的氧化皮,这3 处均显橘红色。3-熔合区的Cr 含量相对较高。图1c 中ER316L+铁粉焊缝大面积显色,从其成分分析得出5 区域为焊缝中的富铁相;6 区域含有少量Al 元素及Fe 的氧化物,Cr 含量相对较低;7 区域为基体成分,Cr、Ni 含量处于正常水平,钝化质量较好。这一结果表明,存在富铁相、氧化物以及Cr 含量降低,将导致钝化膜的钝化质量变差,从而使得焊缝质量更差,其显色结果更为明显。

图6 纯铁丝焊缝、ER316L+铁粉焊缝轻微打磨后显色图1 中选区的SEM 形貌显微照片 Fig.6 Micrograph of SEM morphology of selected area in Fig.1 after slight grinding of pure iron wire weld and ER316l + iron powder weld: a) rust color zone B of the pure iron wire weld in Fig.1d; b) oxide color zone C of the pure iron wire weld in Fig.1d; c) iron rich phase zone A of ER316l welding wire + iron powder weld in Fig.1c; d) the er316l matrix

表2 对图6 中纯铁丝焊缝、ER316L+铁粉焊缝选区相应区域EDX 化学成分分析 Tab.2 EDX chemical composition analysis of the selected area of pure iron wire weld and er316l + iron powder weld in Fig.6 wt.%

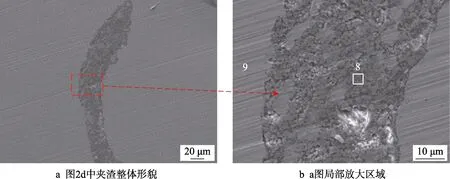

图7 为ER316L+铁丝焊缝点状显色选区表面形貌扫描照片,表3 中8—9 为该点状显色区域元素成分。从图2d 和图5c 可以得出,该区域位于焊缝区,该区域刚开始出现阶段,夹渣面积小,肉眼可观察到很小的形状,继续往下打磨,该区域逐渐显现,形状变大。该区域在放置24 h 后,其表面仍然存在点状显色,从其元素成分来看,O 元素含量较高,Cr、Ni元素含量都低于正常水平,含有大量的Si 和Ca 元素。区域9 中的Cr 含量小于基体中的Cr 含量,但在合理范围内,Ni 元素含量在正常范围内,该区域24 h 后不再显色。图7a 中的区域从其形貌和能谱成分来看,为焊接时引入的氧化夹杂物。从上述结果可以得出,氧化夹杂物的存在会导致钝化膜形成不完整,进而使得焊接质量下降,从而导致显色现象的存在。

图7 打磨后出现点状显色ER316L+铁丝焊缝显色图2 中选区的表面形貌扫描照片 Fig.7 Spot color rendering of ER316l + scanning picture of iron wire weld of selected surface morphology in Fig.2: a) the overall morphology of the slag inclusion in Fig.2d; b) local amplification area of fig.7a

表3 ER316L+铁丝焊缝点状显色选区相应区域EDX 元素成分 Tab.3 E316l + EDX element composition in corresponding area of spot color development of iron wire weld wt.%

2.3 异质污染对焊缝电化学耐蚀性影响

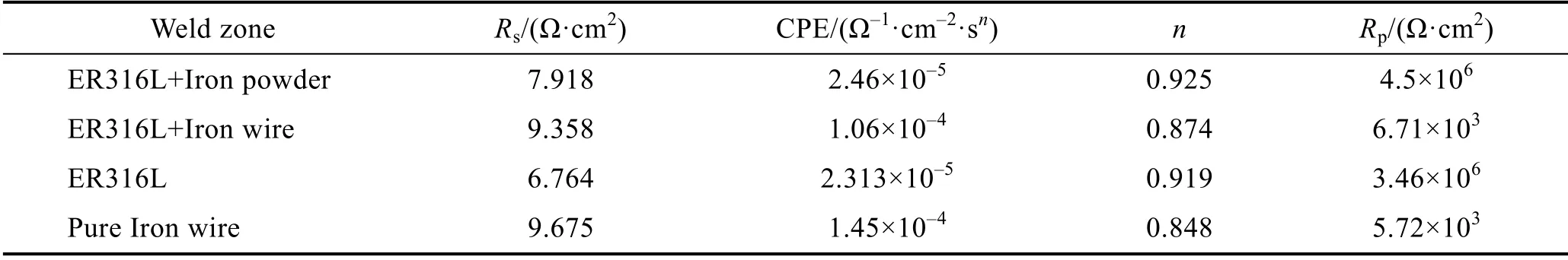

图8 为图2 中4 种不同焊接状态的焊缝在室温下 3.5%NaCl 溶液中的动态极化曲线、等效电路模型与Nyquist 图和Bode 图。Rs为溶液电阻,Rp为钝化膜阻值,CPE 为相位角元件。通过图8 极化曲线可以发现,ER316L 焊丝+铁粉焊缝的点蚀电位在0.564 V 左右,腐蚀电位为-0.0367 V 左右,在四者当中最高。其次ER316L 焊缝的点蚀电位在0.51 V 左右,腐蚀电位在-0.03 V 左右,ER316L 焊丝+铁丝焊缝的腐蚀电位高于纯铁丝焊缝,从它们的曲线可以看出二者均没有点蚀电位,没有明显的钝化区域,呈现一种活性状态,可见后二者的耐腐蚀性很低。从图8b、d 的Nyquist图和Bode 图可以观察出:随着铁污染含量的增加,阻抗谱容抗弧的半径明显减小,ER316L 焊丝+铁粉的容抗弧最大,ER316L 焊丝焊缝的容抗弧半径小于ER316L+铁粉焊缝,ER316L 焊丝+铁丝与纯铁丝焊缝的容抗弧小,经放大可以发现纯铁丝的焊缝的容抗弧最小。Bode 图中阻抗模值-频率曲线可以发现:加入铁污染的焊缝相较于其无污染的阻抗模值有所减小,无污染与加入铁粉焊缝的相位角维持在较大角度(-80°),这与动态极化曲线的结果一一对应,同时与显色实验的结果成正比关系。综上可知,其耐蚀性的高低为:ER316L 焊丝+铁粉焊缝>ER 316L 焊缝> ER316L+铁丝焊缝>纯铁丝焊缝。

根据对上述EIS 谱图的分析结果,本文采用如图8c 所示的等效电路模型进行拟合,来定量分析4 种不同焊缝所对应的电化学阻抗值,拟合结果如表4 所示,其表达式为:

式中:Z0为CPE 的数值;ω为角频率;n为误差参数,0≤n≤1。从表4 中结果可知,无污染与加入铁污染的溶液电阻Rs差别较大。表4 中拟合的n值结果均在0.5~1 之间,说明钝化膜具有良好的电容效应。在加入铁污染的焊缝中,钝化膜的阻值Rp随着加入铁污染含量的增多而降低,说明加入铁污染会使不锈钢中钝化膜的稳定性降低。同时从表4 中的CPE数据发现,相对于无污染及表面加入铁粉的焊缝,加入铁丝和纯铁丝的焊缝的CPE 值均有所增加,说明该状态下对应的钝化膜的缺陷程度增加。

表4 4 种不锈钢焊缝电化学阻抗谱等效电路的拟合参数 Tab.4 Fitting parameters of electrochemical impedance spectroscopy equivalent circuit of 4 kinds of stainless steel welds

2.4 讨论

上述研究表明:在无污染条件下,焊缝局部区域存在点状显色,鉴于焊缝表面不平整,存在局部氧化皮打磨不掉,该处点状显色是由氧化皮导致的。在异质污染条件下,当焊丝中含有铁丝时,焊丝与铁丝相互熔合,导致焊缝区出现多处点状显色;对该样品内部来说,显色发生在异质缺陷处,比如氧化夹杂,表现为含有2FeO·SiO2、CaO·SiO2硅酸盐夹杂(图5)。当焊接过程中加入铁粉时,铁粉在高温下熔化贴敷在焊缝表面,形成富铁相,使得焊缝区出现连续且大范围的显色;当焊丝为纯铁丝时,纯铁丝熔化与部分基体熔合形成焊缝,因此整个焊缝区都显色。在统计的条件下,当ac=5.3 时,在三维图中显色开始变得比较明显[14-16]。该临界值的确立可以在一定程度上作为模拟显色实验中是否显色的表征指标,Cra曲线拐点的偏移可以作为评价显色程度高低的依据。

根据显色原理可知[15]:邻菲罗啉显色检测法可以定性表征焊接样品表面的钝化质量的差异。在本实验中,根据扫描和能谱分析的结果表明:焊缝区域里面的Cr 含量都低于基体中的Cr 含量;不锈钢钝化膜的主要元素Cr、Fe 在膜中分别以Cr2O3、CrOOH、FeO、Fe2O3存在,其中Cr2O3为钝化膜的主要成分,当Cr含量降低时,钝化质量变差,富铬氧化物是钝化膜具有保护性的原因[16,19,20];在大多数氧气环境中,如图6a 中游离铁容易氧化成铁锈,铁锈主要由Fe2O3、 Fe3O4和FeOOH 组成[17]。由图6b 中氧化皮区域可知,其含有FeO、Fe3O4、Fe 等成分,含有极少的Cr 含量,主要以Fe 元素为主,不能形成致密的钝化膜,从而导致显色现象的存在。图1 中ER316L 焊丝+铁粉焊缝的最高显色值比ER316L 焊丝+铁丝焊缝和纯铁丝焊缝的高,在于铁粉受热熔化贴敷在焊缝表面,在焊缝表面形成主要以Fe 元素为主的富铁区;当改变加入铁污染的含量时,如纯铁丝焊缝样品比ER316L 焊丝+铁丝焊缝样品加入的铁污染含量多,导致焊缝的焊接质量越差,越容易发生显色反应[21-23]。综上所述,在焊接实验中增加铁污染的含量会导致焊缝表面较难形成钝化膜;氧化夹杂物以及氧化皮的存在,从钝化膜的形成机理来说,增加了钝化膜的形成难度,导致焊接质量降低,显色现象明显,从而导致焊接样品的耐腐蚀性能下降[12]。

通过动态极化曲线和阻抗谱实验,结合扫描与能谱可以观察出:ER316L+铁丝焊缝和纯铁丝焊缝未完全熔合区的Cr 含量相对于7-基体中的Cr 含量分别下降了35%和25%;纯铁丝焊缝中未完全熔合区总体面积稍大于ER316L+铁丝焊缝,长时放置试样表面形成了一层薄薄的钝化膜[21,24-26],纯铁丝焊缝和ER316L+铁丝焊缝没有点蚀电位,不存在钝化过程,呈现一种活性溶解状态,容抗弧小;ER316L+铁粉焊缝的点蚀电位与容抗弧半径最大,ER316L 焊缝的点蚀电位次之,二者均有相应的钝化过程,原因在于ER316L 焊丝+铁粉焊接样品在深层打磨中将铁粉层打磨掉,剩下焊缝和基体元素成分与ER316L 焊接样品相似;同时在ER316L 焊缝焊接过程中存在热输入过高干扰,导致ER31L 焊缝的耐蚀性低于ER316L 焊丝+铁粉焊缝。综合上述,ER316L 焊丝+铁粉焊缝的耐蚀性最好,ER31L 焊缝次之,ER316L+铁丝焊缝和纯铁丝焊缝的耐蚀性能最差[27-32]。

3 结论

1)轻微打磨条件下,存在氧化皮与铁污染的焊缝相比无污染焊缝,其钝化膜的钝化质量降低。深层打磨条件下,焊缝显色时间因氧化夹杂物的存在及铁污染含量的增加而延长。

2)根据上述内容提出临界参数判断标准,从模拟显色三维图及色差比等表征指标得出:当ac=5.3时,可较为明显地观察到显色现象,Cra曲线随ac和显色面积的增加向ac增大的方向偏移。

3)电化学实验中,ER316L 焊丝+铁粉焊缝的点蚀电位最高,其余三种焊缝试样的点蚀电位、腐蚀电位以及阻抗谱容抗弧的半径随铁污染含量的增加而减小。电化学交流阻抗图和动态极化曲线显示的结果与显色检测表征的结果一致,邻菲罗啉显色检测法可以定性表征焊接样品的耐腐蚀性能。