搭载行星减速器的纯电动客车振动试验研究*

张邦基,林 祥,谭博欢,王少华,曾梦媛,金秋谈

(湖南大学,汽车车身先进设计制造国家重点实验室,长沙 410082)

前言

在汽车电动化的背景下,纯电动客车得到了广泛的推广应用。相比传统内燃机,驱动电机能在更广的速度范围内提供相对恒定的功率[1],因此纯电动客车可采用仅由主减速器提供传动比的中央直驱构型[2]。中央直驱构型客车传动比较小,因而对电机的输出转矩提出更高要求[3]。这导致电机成本增加,且长期处于大转矩大电流的工作状态[4]。为解决这一问题,纯电动车常搭载固定传动比减速器或多挡变速器。然而,减速器或变速器的引入,导致整车的振动特性发生显著的改变。为此,学者和工程技术人员展开了大量的研究。Zeng 等[5]对安装多挡自动变速器的纯电动客车开展试验研究,发现该纯电动客车动力总成与驱动桥间的耦合振动通过动力总成悬置和V 形杆传递至车内,从而造成车内地板抖动。于蓬等[6]对某集中驱动式纯电动汽车开展振动试验研究,发现相比于传统燃油汽车,纯电动汽车存在更显著的机电耦合现象与齿轮撞击、啸叫现象,其瞬态振动更剧烈。傅洪等[7]针对电动汽车的电机-变速器耦合导致的传动轴振动问题,提出了一种线性二次型调节器结合观测器的电机控制方案,抑制了系统的扭转振动。

行星减速器是一种质量轻、体积小、传动效率高的减速装置,其在电动汽车上的应用得到了学者的广泛关注。Wang 等[8]指出行星减速器具有高效率高减速比的优势,在汽车电动化和电机动力总成集成化的趋势下,有很好的应用前景,但行星减速器同时也会加剧纯电动车的瞬态振动。对于行星齿轮机构的振动噪声特性,也有学者开展了研究[9-10]。张容川等[10]针对车用CVT 行星轮机构齿轮啸叫问题,开展测试分析并通过齿轮修形改善其噪声特性。但纯电动客车作为一个有别于乘用车的复杂系统,其传动链尺寸长,传递转矩大,不同部位振动特性差异大[11],搭载行星减速器后,纯电动客车的振动特性必将更加复杂,但鲜有文献对此展开深入的研究。

本文中针对搭载行星减速器的纯电动客车,开展实车振动试验,并详细分析整车的振动特性。首先,基于实车振动数据采用计权加速度均方根值和频谱分析方法评价和分析客车的乘坐舒适性和振动的主要频率成分;其次,根据振动频率成分采用常相干分析研究车内地板振动与激励源振动的相关性,并结合阶次分析方法探讨振动的主要来源。同时,与中央直驱式纯电动客车进行对比分析,评价行星减速器对纯电动客车振动舒适性的影响。

1 试验用车动力传动系统

为研究行星减速器对纯电动客车车内振动特性的影响,针对搭载行星减速器的纯电动客车(下文简称:行星减速客车)开展实车振动测试,并与中央直驱式纯电动客车(下文简称:中央直驱客车)进行对比分析。纯电动客车动力传动系统布置如图1 所示。行星减速客车动力传动系统结构示意图如图2所示:动力由永磁同步电机产生,通过行星减速器减速后,经由传动轴传递至主减速器。其中永磁同步电机与行星减速器集成为一体,构成该客车的电机动力总成。中央直驱客车无变速器,动力由电机直接经传动轴传至驱动桥主减速器。试验用车动力传动系统主要参数如表1 所示,两车除电机动力总成不同外,其他结构均相同。两车针对相同的应用场景进行设计,整车动力学性能相同。

图1 纯电动客车动力传动系统对比

表1 动力传动系统主要参数

相比于定轴轮系,行星轮系中齿轮不仅需要绕轴转动,还需要公转,其振动激励呈现多样化,振动特性较为复杂[12]。为研究行星减速器振动特性及其对整车振动特性带来的影响,对行星减速器在正常工况下与故障下的频率成分进行分析。行星减速器的啮合频率[13]为

为便于比较,本文假设行星架转频为n(t),即

太阳轮绝对转频为

图2 行星减速客车动力传动系统

行星轮绝对转频为

式中Zp为行星轮齿数。

行星减速器故障按物理现象进行分类,可分为分布型故障和局部型故障两大类;按照信号特征进行分类,可分为平稳型故障、冲击型故障和复合型故障3 类[14],不同故障其调制边带特征不同。其中,太阳轮平稳型故障下,信号调制边带中存在太阳轮特殊频率的频率特征,其定义如下[14]:

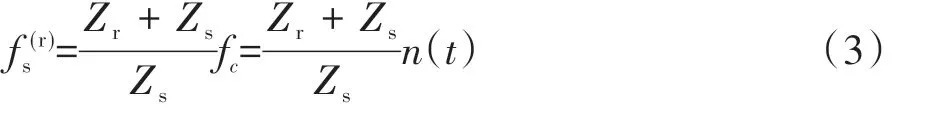

利用上述公式可计算出不同转频和故障特征频率,此外,定义传动轴为参考轴,计算各转频和特征频率所对应阶次,计算结果如表2 所示。行星轮系在运转过程中,行星齿轮的公转会引起调制现象从而导致更加复杂的调制边带特征[15-16]。本文中对频谱及边带特征进行分析,判断行星轮系故障类型;并研究行星减速器对客车振动特性的影响。

表2 部件转频与特征频率及对应阶次计算值

2 实车振动试验

本文中针对行星减速客车与中央直驱客车开展实车振动试验。两试验用车传感器布置位置相同,车内部分传感器安装位置如图3 所示,具体布置如表3所示。试验环境、道路和车辆条件满足国标GB/T 12534—90《汽车道路试验方法通则》与GB/T 18697—2002《声学汽车车内噪声测量方法》的相关要求。本文研究对象均为纯电动城市公交客车,城市公交客车在服役中车速通常不超过40 km/h,且存在大量变速工况,故制定如表4 所示包含匀速工况与急加速工况的试验方案。

表3 整车道路试验传感器布置

表4 整车道路试验方案

3 试验分析

纯电动客车作为一个复杂系统,其不同部位振动特性差异大,单一的振动分析方法无法全面地研究客车的振动特性,为此,需要综合应用不同评价分析方法开展分析。本文中应用计权均方根加速度评价的方法评价待测客车在不同工况下的振动舒适性;应用频谱分析的方法确定影响车内振动舒适性的频率成分;应用常相干分析的方法研究车内振动成分与行星减速器之间的相关性大小;最后通过阶次分析的方法研究行星减速器的故障类型,探讨车内振动来源。

3.1 计权均方根加速度

为评价两客车振动舒适性,本文参照国标GB/T 13441.1—2007《机械振动与冲击人体暴露于全身振动的评价第1 部分:一般要求》计算试验用车在30、40 km/h 匀速工况下车内乘客区振动计权均方根加速度。此外,国标指出:当计权均方根加速度值大于0.315 m/s2时,人体感受为开始感觉到“有点不舒适”。因此本文以0.315 m/s2作为临界值进行计权均方根加速度评价。

车内乘客区中部及后部测点计权均方根加速度值如图4 所示。可以发现,从整体来看行星减速客车乘客区振动舒适性优于中央直驱客车,但在40 km/h 匀速工况下行星减速客车车内中部地板(下文简称车内中部)振动舒适性明显降低,且劣于中央直驱客车,如图4(a)所示;而中央直驱客车在40 km/h匀速工况下车内后部地板(下文简称车内后部)振动舒适性明显恶化,且超出临界值,如图4(b)所示。因此,后续针对40 km/h匀速工况开展分析。

图4 计权均方根加速度

3.2 频谱分析

针对40 km/h 匀速工况开展频谱分析。图5 和图6 分别为动力传动系统、车内频谱。图5(a)表明,行星减速客车电机振动在20、40、62、82、96、124 和144 Hz 处出现峰值,其中20 和40 Hz 分别对应行星架转频fc及其二倍频;62 和124 Hz 分别对应太阳轮转频f(r)s及其二倍频2f(r)s;而82和144 Hz则分别对应以太阳轮转频及以其二倍频为中心频率、以行星架转频为调制频率的边频;96 Hz 对应行星轮转频f(r)p,电机动力总成处振动频谱特征与太阳轮平稳型故障下频谱特征及边带特征相似[14]。中央直驱客车未出现以上频率成分峰值。对比图5 电机与驱动桥振动频谱可发现,两车驱动桥处振动主要集中在低频,且幅值明显低于电机动力总成处的振动。

图5 动力传动系统测点振动频谱

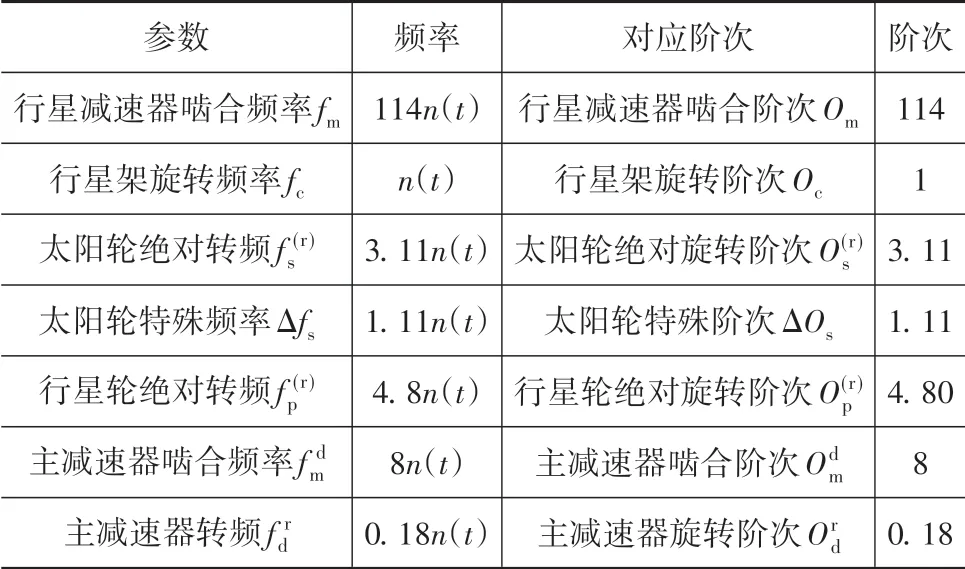

图6 (a)表明,行星减速客车车内中部14、124 和144 Hz 处出现峰值。14 Hz 处峰值是使行星减速客车车内中部振动舒适性劣于中央直驱客车的主要原因,这一峰值仅在车内中部出现,未在动力传动系统出现,说明这一频率峰值与电机动力总成及主减速器无关,可能由路面输入或者车架结构的固有振动引起。124、144 Hz处峰值对振动舒适性也有一定影响。图6(b)表明,20 Hz 以下低频段,中央直驱客车振动幅值高于行星减速客车,考虑到人体对低频振动的敏感程度高于中高频,这解释了车内后部中央直驱客车振动舒适性劣于行星减速客车的现象。

3.3 常相干分析

图6 车内测点振动频谱

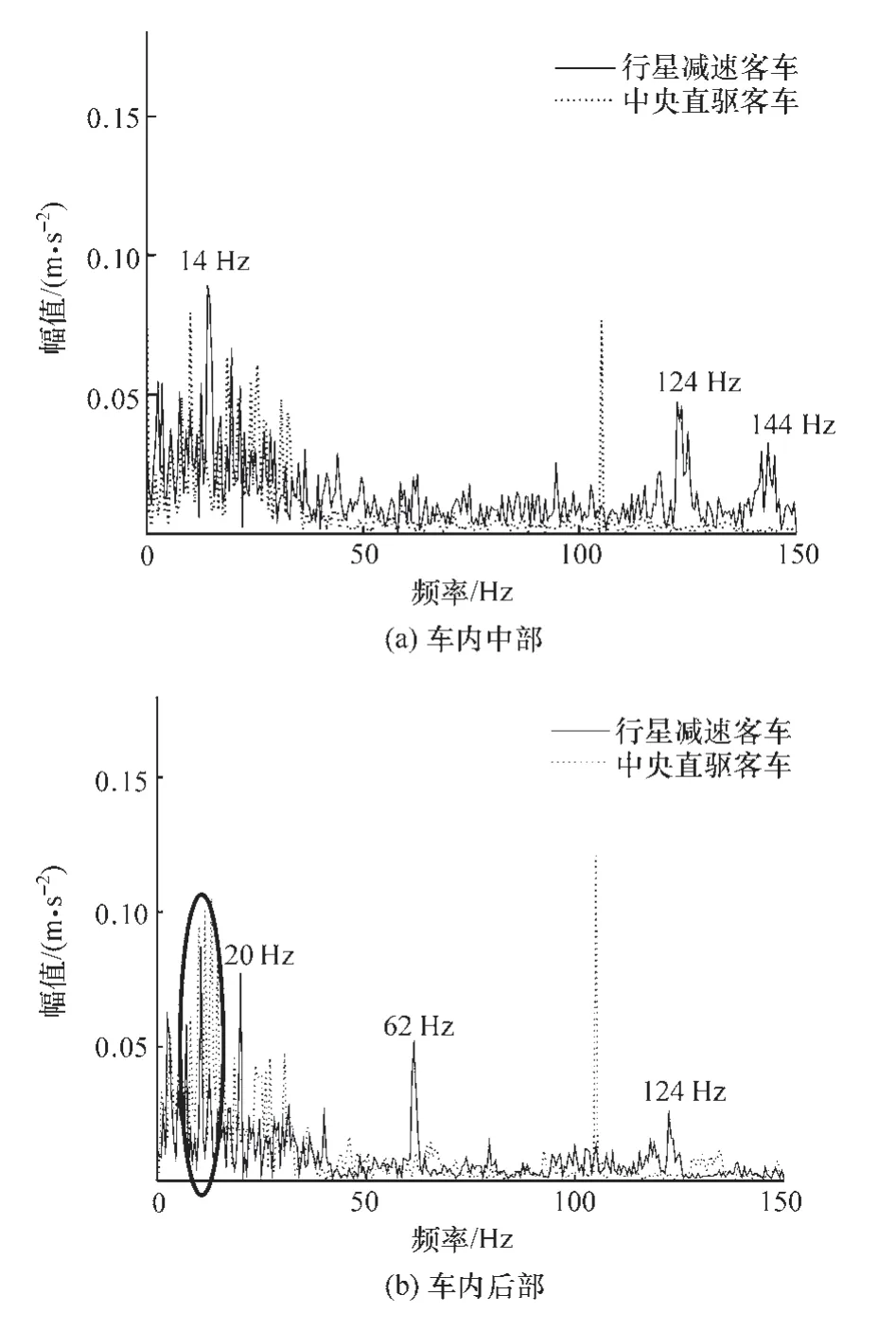

上文频谱分析表明行星减速客车车内主要振动频率成分与行星减速器有关。为分析车内振动与行星减速器振动之间的相关性大小,分别计算电机动力总成振动与车内中部、车内后部振动之间的常相干函数[17-19],得到如图7所示的常相干函数曲线并开展常相干分析。

观察图7(a)可以发现,行星减速客车电机至车内中部常相干函数曲线在124 和144 Hz 处存在峰值,这表明行星减速客车车内中部这两个频率处的峰值由电机动力总成引起;同样地,通过图7(b)可以推断,行星减速客车车内后部20、62 和124 Hz 频率处峰值也由电机动力总成引起。

此外观察图7(b)可以发现,中央直驱客车电机至车内后部常相干函数在20 Hz 以下低频段函数值接近1,这说明车内后部低频段振动主要由电机引起。值得注意的是,电机在运转过程中自身振动以电磁力激励引起的中高频的振动为主[20],此处电机低频振动与电机或底盘结构振动相关的可能性更大。由于中央直驱客车没有采用行星减速,因此其传动系统整体减速比较小,这使得电机长期处于高转矩、大电流的工作状态[4],电机的体积质量也更大。对比表1 所示两车电机参数可以发现,中央直驱客车为满足动力性需要,所搭载的驱动电机质量和输出转矩都明显大于行星减速客车。两车电机结构参数及工作状态的差异是导致两车电机动力总成低频振动特性差异的原因,也是造成中央直驱式客车车内后部振动舒适性劣于行星减速客车车内后部的原因。

图7 电机动力总成振动与车内振动常相干函数

但行星减速器运转过程中,出现62、124 和144 Hz 处振动峰值,分别对应太阳轮转频f(r)s、太阳轮转频的二倍频2f(r)s、太阳轮转频的二倍频附近以行星架转频为间隔的调制边频2f(r)s+ fc。其中2f(r)s、2f(r)s+ fc频率处峰值传递至车内中部,一定程度上降低了行星减速客车车内中部振动舒适性。

3.4 阶次分析

图8 行星减速客车电机动力总成振动阶次跟踪

为探明车辆瞬态工况振动特性,并对行星减速器的故障类型进行研究,针对加速工况开展阶次分析。图8 为加速工况下两车电机动力总成振动阶次跟踪图。由图可知:①行星减速客车电机振动主要集中于较低阶次成分,图中可观察到最高阶次成分为114 阶的行星减速器齿轮啮合阶次(Om),该阶次成分下振动幅值较小,且附近没有其他阶次存在,如图8(a)所示。若行星减速器发生故障,轮齿故障的特征频率会出现在齿轮啮合频率的边频带上[12-13],因此可排除行星减速器轮齿故障。②由图8(b)可知,行星减速客车的电机动力总成存在明显的1 阶、2.11 阶、3.11 阶、4.11 阶、5.22 阶等阶次成分,分别对应表2 中的可见动力总成的振动主要由行星架和太阳轮的运动所致。③中央直驱式客车电机处不存在以上阶次成分,其主要包含1 阶、2 阶、6 阶、8 阶等整数倍阶次成分,幅值均较小,而小于1 阶的低阶成分幅值较大,如图8(c)所示。其中整数倍阶次成分由电机电磁激励和转子旋转引起,低阶成分与结构振动有关。

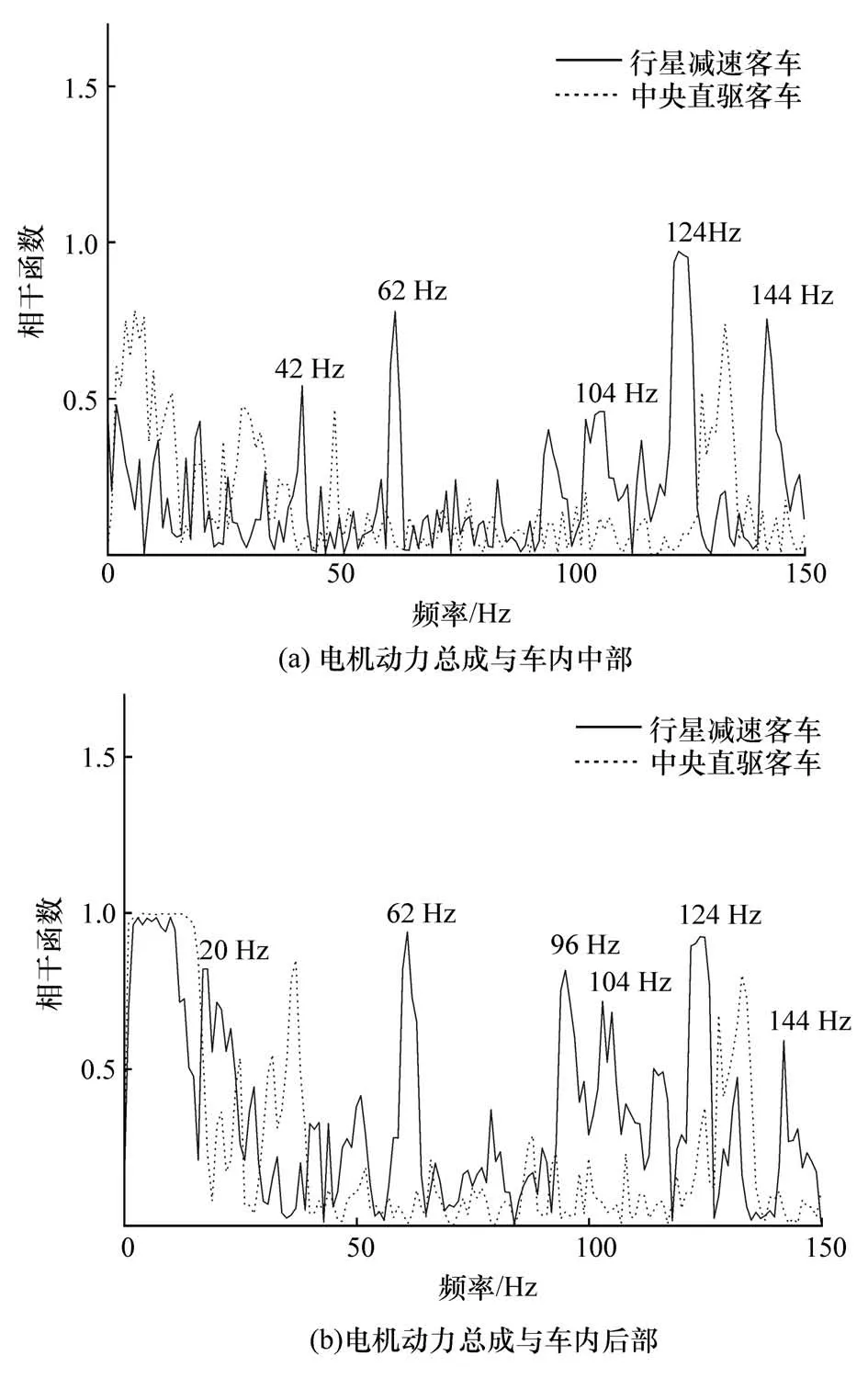

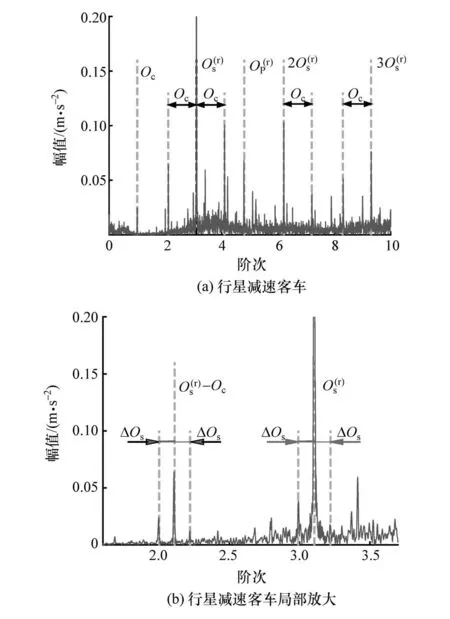

图9 行星减速客车电机动力总成振动阶次谱

进一步分析对应的阶次谱图。通过图9(a)可以发现:行星减速客车电机阶次谱中存在行星架旋转阶次Oc与行星轮旋转阶次除此之外,还出现了以太阳轮旋转阶次及其倍频为中心阶次,以行星架转频Oc为调制阶次的调制边带在上文频谱分析中也可观察到这一调制边带,如图5(a)所示,阶次谱与频谱体现的边带特征表明该行星减速器存在太阳轮平稳型故障的可能。此外,在太阳轮旋转阶次与其左侧的边带与附近,还出现太阳轮特殊频率Δfs对应阶次ΔOs,如图9(b)所示。太阳轮平稳型故障下各边带耦合会导致该成分[14],据此可进一步断定,行星减速器出现了太阳轮平稳型故障。

行星减速客车电机阶次切片如图10 所示。可以发现:3.1阶振动幅值随着转速上升而增大;当转速超过700 r/min 后,3.11 阶振动幅值远大于其他阶次的幅值。太阳轮平稳型故障包括太阳轮均匀磨损与太阳轮偏心[14],考虑到本文试验用车为未投入使用的新车,可排除太阳轮磨损的情况,因此可以断定行星减速器出现太阳轮偏心的故障,这一故障可由太阳轮轴制造装配误差导致。提高电机动力总成制造装配精度可改善这一情况。

图10 行星减速客车电机动力总成振动阶次切片

4 结论

本文中针对某搭载行星减速器纯电动客车,开展实车振动试验,并对比中央直驱式纯电动客车,通过计权均方根加速度评价、频谱分析、常相干分析与阶次分析相结合的方法,分析行星减速器纯电动客车振动特性和振动来源,并评价行星齿轮减速器对车内振动舒适性的影响,得出以下结论。

(1)行星减速器具有高效率高传动比等特点,可为纯电动客车提供期望的传动比,从而降低电机所需提供的输出转矩、改善电机工作状态。这使搭载行星减速器的纯电动客车车内后部振动舒适性优于中央直驱式客车。

(2)瞬态工况下,行星减速客车电机动力总成呈现以太阳轮旋转阶次及其倍频为中心阶次以行星架转频为调制阶次的调制边带,并出现太阳轮特殊阶次,且存在明显的3.11 阶振动。这说明行星减速器存在太阳轮平稳型故障,由太阳轮偏心所致。

(3)行星减速器太阳轮偏心的平稳型故障导致行星减速客车车内中部振动信号中出现以太阳轮转频二倍频为中心频率,行星架转频为调制频率的调制边带,一定程度上影响客车车内中部振动舒适性。提高电机动力总成制造装配精度可避免轴不对中故障的产生,从而消除行星减速器对客车振动舒适性的影响。