基于烟丝填充值提升的滚筒干燥工艺参数优化

徐德龙,米强,付立伟,周显生,刘杰,孙连江,岳珩,孔德望,刘伟

1.山东中烟工业有限责任公司 济南卷烟厂,山东 济南 250104;2.山东中烟工业有限责任公司 技术中心,山东 青岛 266101

0 引言

滚筒干燥是卷烟生产加工过程中的重要工艺流程,其工艺参数是影响烟丝物理指标和感官品质的重要因素[1],对提升卷烟品质有重要作用.为了提升滚筒干燥过程中卷烟的各项物理指标和感官品质,行业内开展了很多相关研究[2-13].段鹍等[11]采用方差分析和多重比较的方法对烘丝机筒壁温度与烟丝填充值、烟丝弹性、整丝率、石油醚提取物等的相关性进行了分析,结果表明,烟丝填充值随烘丝机筒壁温度的升高呈增大的趋势,而烟丝弹性、整丝率、石油醚提取物、香味物质总量则随烘丝机筒壁温度的升高而减小.王岩等[12]分析了滚筒分段变温干燥方式下叶丝含水率、物理特性及叶丝香味成分的变化规律,结果表明,与高温恒温干燥过程相比,采用第一阶段高温、第二阶段低温的变温干燥方式有利于提高烟丝弹性和填充值.崔升[13]采用稳健设计法研究了热风温度、热风风速、筒壁温度、负压等对烟丝加工后叶丝含水率和温度的影响,结果表明,随着HT(隧道式烟丝增温增湿装置)蒸汽压力或筒壁温度的增加,烟丝填充值呈增大的趋势.

目前,滚筒干燥的相关研究主要集中在烘丝过程中各关键参数对烟丝品质的影响,但关于烘丝关键参数对烟丝品质的影响程度并未排序,同时,实际生产过程中参数的调整顺序也不明确.本研究拟选取烟丝填充值较小的“泰山”牌某规格卷烟的全配方烟叶,在满足卷烟企业产品设计需求,并保证对烟丝结构和感官品质影响较小的前提下,优化筒壁温度、切丝后含水率和HT蒸汽压力这3个滚筒干燥工艺参数,并对其进行排序,以探索滚筒干燥工艺参数的最优组合,增大烟丝填充值,进而提高卷烟产品品质的稳定性.

1 材料与方法

1.1 实验材料

“泰山”牌某规格卷烟的全配方烟叶,济南卷烟厂产;香精香料,颐中(青岛)实业有限公司产.

1.2 主要仪器与设备

KLD-22Z型两段式滚筒烘丝机(流量500 kg/h),德国HAUNI公司产;JB285型电子天平,瑞士METTLER TOLEDO公司产;DD60A型填充仪,德国BURGHART公司产;FD115型干燥箱,德国BINDER公司产;YQ-2型烟丝振动分选筛,郑州烟草研究院产.山东中烟工业有限责任公司济南卷烟厂500 kg/h生产线.

1.3 实验方法

1.3.1 样品制备选取“泰山”牌某规格卷烟全配方烟叶共3个试样,生产过程中松散回潮的热风温度、出口水分、加料回潮的热风温度和加料比例均保持一致,分别设置加料出口含水率为20.0%、21.5%和23.0%(根据实际经验,加料出口含水率比切丝后含水率高0.5%),通过加料机加水功能进行自动调节,以保证切丝后含水率能达到正交试验的设计要求.每个试样加料结束后平均分成3等份,共计9个小样.

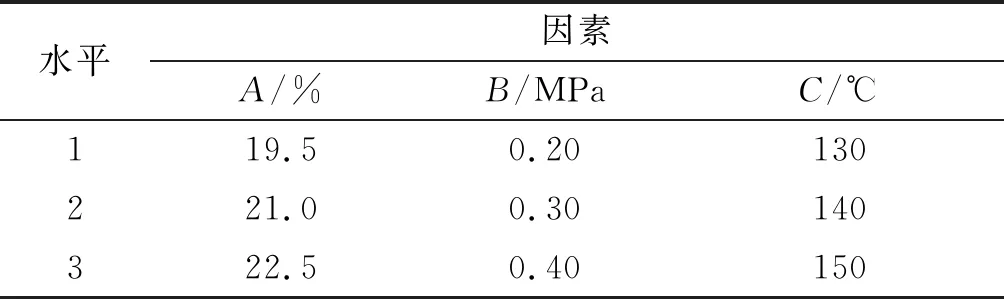

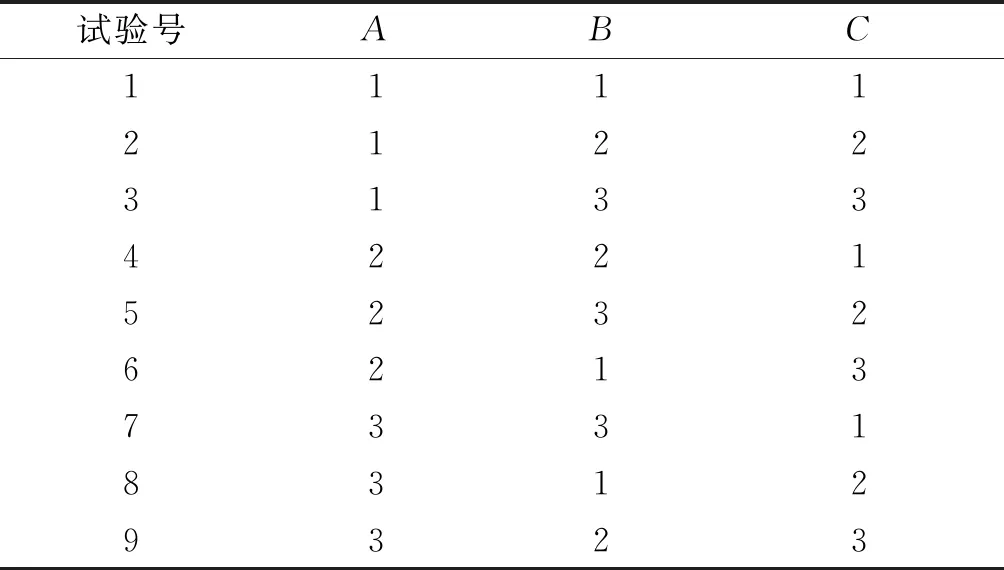

1.3.2 正交试验设计采用正交试验设计表L9(34)[14-15]考查切丝后含水率(A)、HT蒸汽压力(B)、筒壁温度(C)这3个因素对干燥后烟丝填充值、整丝率和碎丝率的影响,试验设计见表1和表2.烘丝机热风温度设置为100 ℃,出口水分设置为12.5%,热风风速由控制系统根据烘丝机出口水分进行自动调节,各试验条件均保持不变.待烘丝流量和含水率稳定后,在烘丝机出口风选后进行取样,并在恒温恒湿((22±2) ℃,(60±5)%)环境中平衡48 h,按照文献[16-17]的方法分别测定烘丝机出口风选后样品的烟丝填充值、整丝率和碎丝率.

表1 正交试验的因素水平表

表2 正交试验设计表

1.3.3 感官评吸以上试样分别进行掺配加香和卷制.由山东中烟工业有限责任公司技术中心和济南卷烟厂组织评烟委员,按照文献[18]的要求,对各组卷烟样品的感官品质进行对比评吸.

2 结果与分析

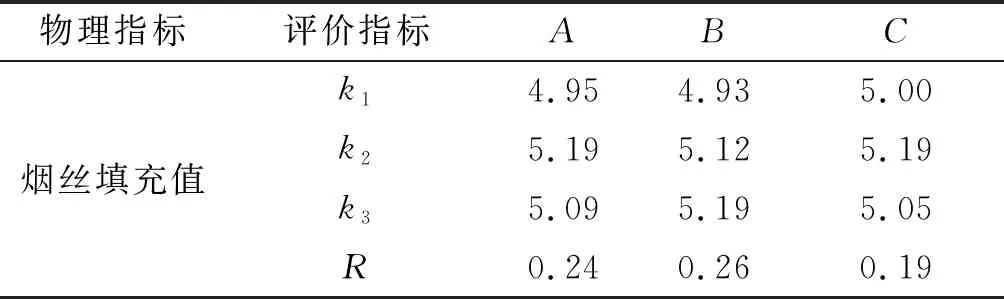

2.1 正交优化对烟丝填充值的影响

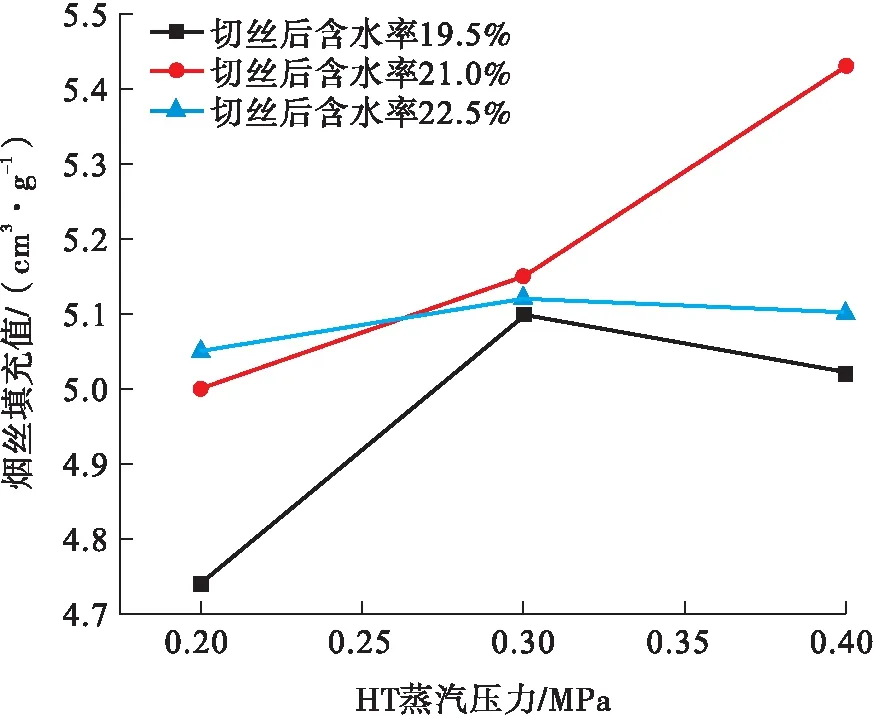

烟丝填充值测试结果(折标后)见表3.对表3中各试验方案进行极差分析,结果见表4.由表4可知,三因素对干燥后烟丝填充值影响的主次顺序为B>A>C,即HT蒸汽压力对烟丝填充值的影响最显著.根据k值可初步确定增大烟丝填充值的最优组合为A2B3C2,即切丝后含水率为21.0%,HT蒸汽压力为 0.40 MPa,筒壁温度为140 ℃.HT蒸汽压力与烟丝填充值的关系如图1所示.由图1可以看出,当切丝后含水率相同时,随着HT蒸汽压力的增大,烟丝填充值整体上均呈变大的趋势.

表3 烟丝填充值测试结果(折标后)

表4 工艺参数与烟丝填充值正交试验的极差分析结果

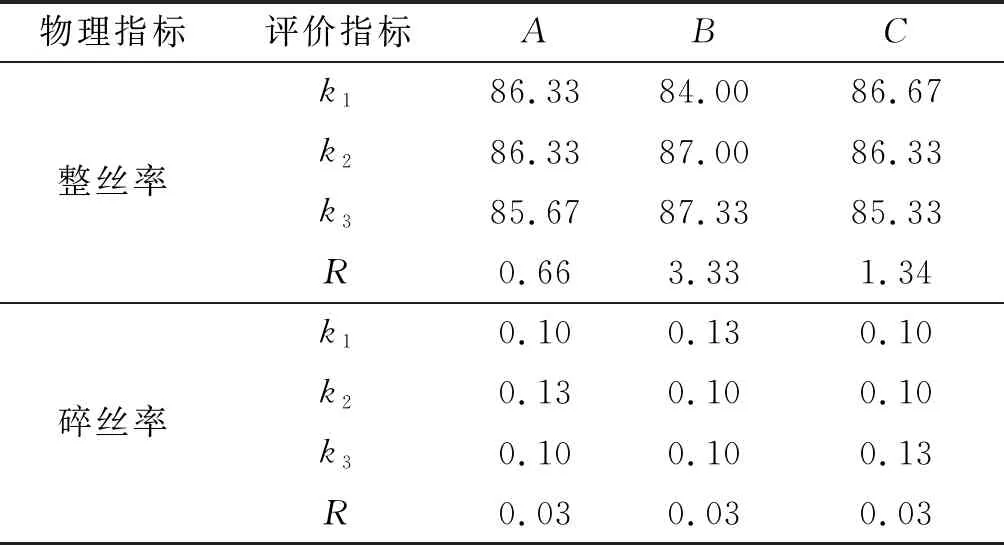

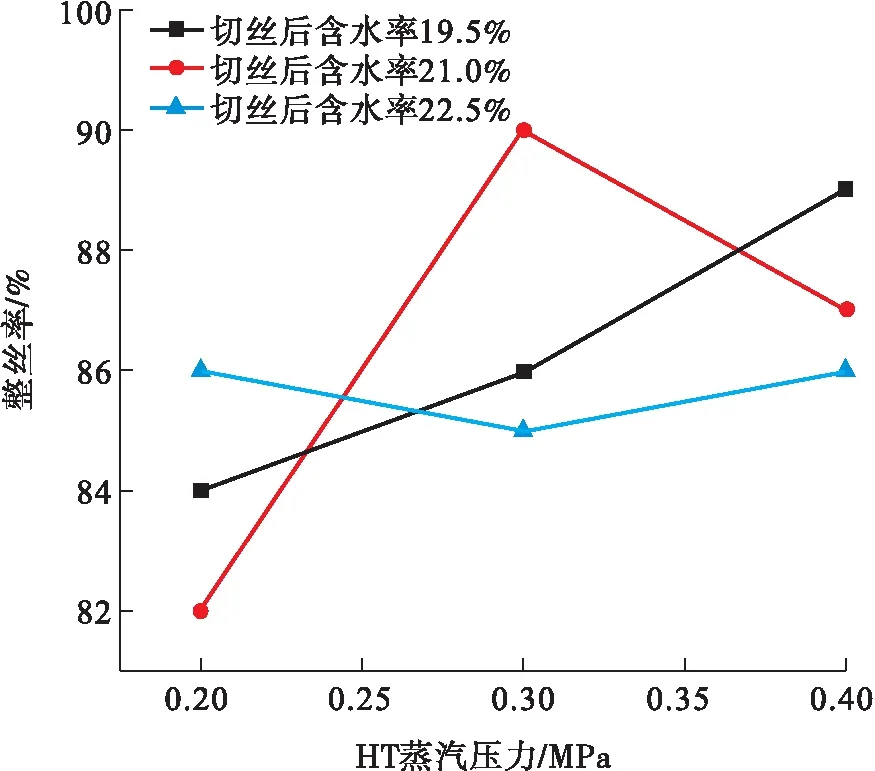

2.2 正交优化对烟丝结构的影响

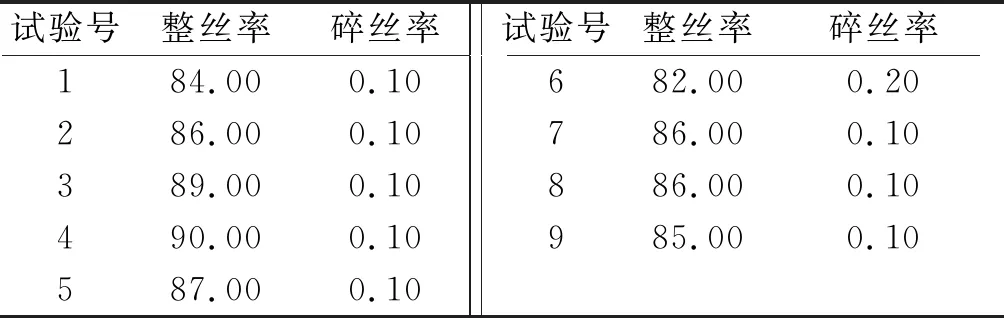

烟丝结构测试结果见表5.对表5中各试验方案进行极差分析,结果见表6.由表6可知,三因素对干燥后烟丝整丝率影响的主次顺序为B>C>A,但三因素对碎丝率的影响并不显著.HT蒸汽压力与整丝率的关系如图2所示.由图2可以看出,当切丝后含水率为19.5%时,整丝率随着HT蒸汽压力的增大而增大;当切丝后含水率为21.0%时,整丝率随着HT蒸汽压力的增大先增大后减小;当切丝后含水率为22.5%时,HT蒸汽压力对整丝率的影响并不明显.这可能是因为在一定范围内,HT蒸汽压力越大,对烟丝的吸湿效果越好,进入滚筒干燥过程中的烟丝造碎越少,但当HT蒸汽压力增大到超过烟丝骨架所能承受的强度时,烟丝的耐加工性会降低,整丝率开始减小.

图1 HT蒸汽压力与烟丝填充值的关系Fig.1 The relationship between HT steam pressure and cut tobacco filling values

表5 烟丝结构测试结果

2.3 正交优化对烟丝感官品质的影响

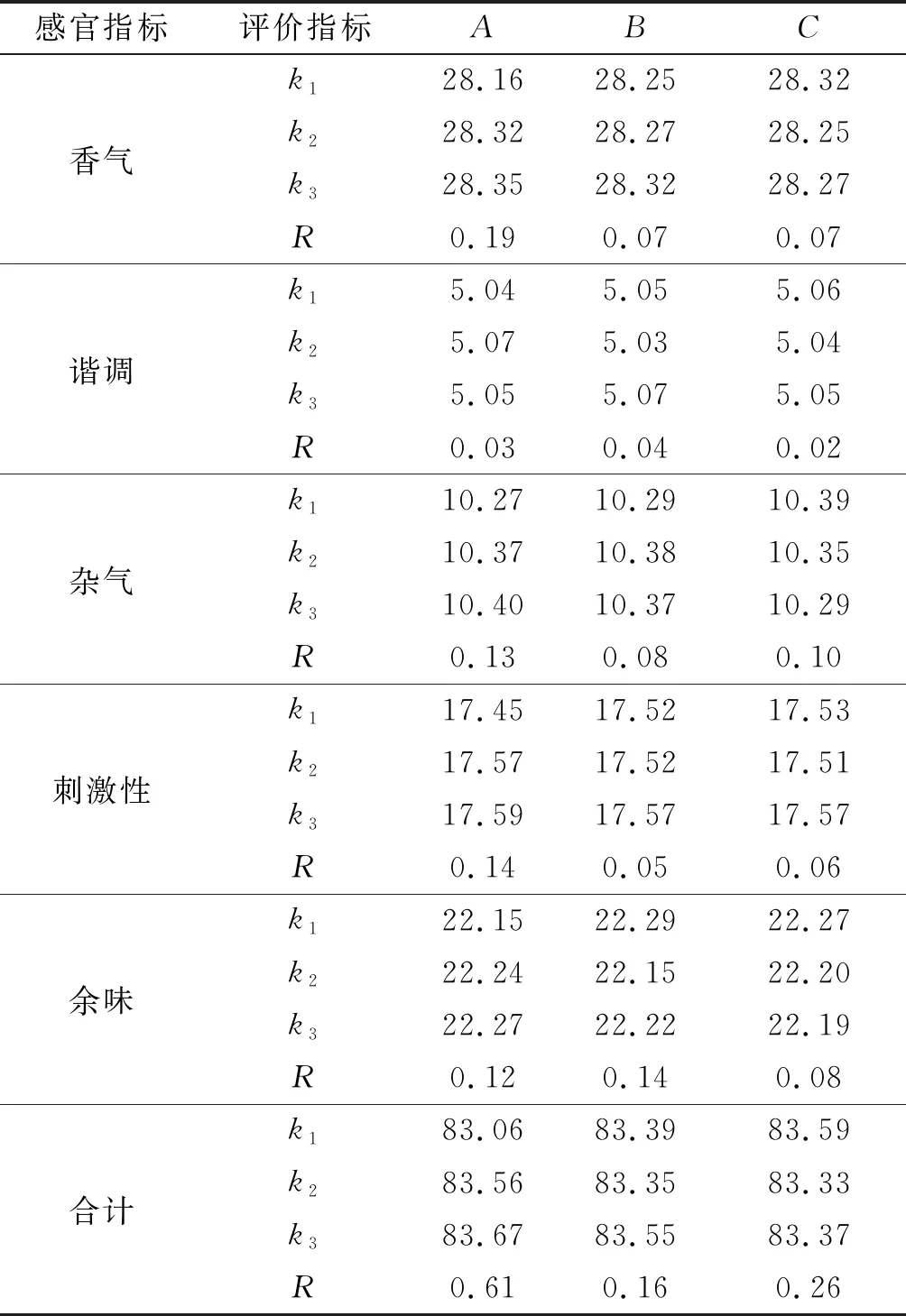

工艺参数与感官指标正交试验的极差分析结果见表7.由表7可知,三因素对烟丝感官品质的影响各不相同:对香气影响的主次顺序为A>B=C;对谐调影响的主次顺序为B>A>C;对杂气影响的主次顺序为A>C>B;对刺激性影响的主次顺序为A>C>B;对余味影响的主次顺序为B>A>C.综上可知,三因素对烟丝感官品质总体影响的主次顺序为A>C>B,即在一定试验范围内,HT蒸汽压力对烟丝填充值和整丝率的影响最大,对感官品质的影响最小.因此,在保证较大的烟丝填充值和较小的感官品质影响前提下,可设定HT蒸汽压力为0.40 MPa,切丝后含水率为21.0%,筒壁温度为 140 ℃.

表6 工艺参数与烟丝结构正交试验的极差分析结果

图2 HT蒸汽压力与整丝率的关系Fig.2 The relationship between HT steam pressure and whole yarn ratio

表7 工艺参数与感官指标正交试验的极差分析结果

2.4 验证结果分析

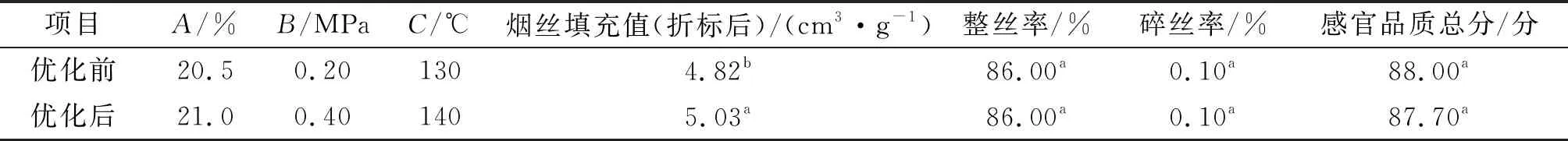

将优化后的滚筒干燥工艺参数在生产线上进行了验证,结果见表8.由表8可知,参数优化前后烟丝的整丝率、碎丝率和感官品质得分基本保持一致,其中,烟丝填充值变化显著(P=0.002<0.05),增大了0.21 cm3/g.统计该牌号的单箱消耗后发现,滚筒干燥工艺参数优化后,2020年与2019年同期相比,单箱消耗降低了0.365 kg.

3 结论

本研究优化了滚筒干燥工艺参数(筒壁温度、HT蒸汽压力和切丝后含水率),通过极差分析对上述3个关键工艺参数进行了排序:对干燥后烟丝填充值影响的主次顺序为HT蒸汽压力>切丝后含水率>筒壁温度;对干燥后烟丝结构影响的主次顺序为HT蒸汽压力>筒壁温度>切丝后含水率;对干燥后烟丝感官品质影响的主次顺序为切丝后含水率>筒壁温度>HT蒸汽压力.在一定试验范围内,HT蒸汽压力对烟丝填充值和整丝率的影响最大,对感官品质的影响最小.增大烟丝填充值的最优组合为切丝后含水率21.0%,HT蒸汽压力0.40 MPa,筒壁温度140 ℃,经验证,滚筒干燥工艺参数优化后的烟丝填充值增大了0.21 cm3/g.在实际生产中,烟丝填充值的改变可能会影响卷烟的物理和化学性质,在今后的研究中,可进一步明确制丝工序与卷接工序之间的相关性,为增加卷烟品质稳定性提供理论参考和技术支持.

表8 参数优化前后烟丝相关试验指标对比结果