基于JACK虚拟仿真技术的裁板锯人机功效优化∗

赵晏林 陈昱熹 刘春旭

(攀枝花学院智能制造学院,四川 攀枝花 617000)

裁板锯是人造板开料工序的主要设备,用于将板材锯切成所需要的规格大小,是家具制造的第一步工序,其作业状况直接影响整个制造过程的进度。裁板锯运行中,工作岗位以一人一机模式为主,工人主要动作为上料、调试参数以及下料。由于上下料时工人需要将沉重的板材搬至裁板锯上,涉及弯腰、拖拽等动作,易产生脊柱劳损、酸痛,以及头晕、判断力减弱等现象,易引发安全事故和职业病[1]。在生产效率上,工人上下料所需时间如与机器配送时间分配不佳,会导致整体加工效率较低。因此,对裁板锯岗位进行人机功效研究,降低工人疲劳度,提高岗位加工效率具有重要意义。

JACK虚拟仿真技术是一款具有环境建模、数字人体建模、人机工效仿真等功能的高级人机工效仿真软件[2-3]。本文借助JACK虚拟仿真技术,对裁板锯操作岗位的人机效率、下背部受力情况、作业疲劳恢复时间、新陈代谢等进行深入分析,以达到裁板锯工作岗位合理设计。

1 裁板锯作业分析

1.1 加工对象

本文以某公司家具下料车间为例,基于JACK虚拟仿真技术对裁板锯人机功效进行优化分析。裁板锯加工对象为纤维板、刨花板、胶合板等人造板。加工板材的尺寸规格为1 220 mm×1 220 mm,厚度为3、5、9、12、15、16、18、20、25、30 mm。

1.2 工艺流程分析

1.2.1 工作现场布置根据实际情况绘制裁板锯工作现场平面布置简图。为便于研究,将各个工作台面分别命名为工作台a、工作台b、工作台c和工作台d,具体布局及工件路线如图1 所示。

1.2.2 工艺流程

图1 裁板锯操作岗位平面简图Fig.1 Position plan of cut-to-size saw operation

该裁板锯工艺流程如图2 所示。整个工序的工作流程:将板材从堆放处搬运至工作台a,再搬运至工作台b,由工作台b搬运至工作台c,接着靠齐板材后搬运至推尺位置,二次靠齐后调试参数并启动系统,裁板锯开始锯切板材;锯切结束后,人工转换板材方向,再次调试参数,重新启动系统;裁板锯再次锯切板材,锯切结束后,搬运板材到工作台d,最后工人将板材搬运到成品存放位置。

图2 裁板锯岗位工作流程Fig.2 Cut-to-size saw flow sheet

该公司家具车间的裁板锯主要加工1 220 mm× 1 220 mm的板材,因此本文以该尺寸的板材为例进行分析。通过现场多次采集数据,刨除异常值,得到如表1 所示的各分解作业所用时间表,并求出各分解作业的平均值,最后根据各平均值求得该加工过程总时间为382 s。

表1 各分解作业时间表Tab.1 Each breakdown action schedule

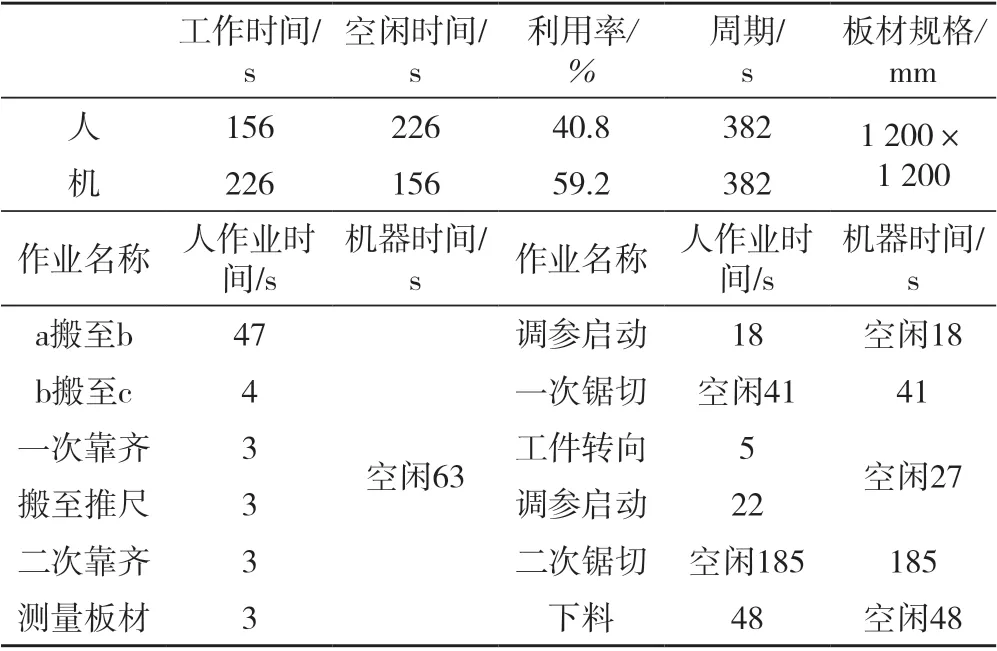

1.3 人机作业

对裁板锯锯切工序人机作业进行分析,以获得合理的人机作业方法,从而提高作业效率与经济效益。分析得出人机配合作业的时间,如表2 所示。

表2 人机作业分析Tab.2 Man-machine work analysis

由表2 可见,在裁板锯锯切工序作业过程中,由于工件大而沉重,上料时工人搬运缓慢,耗费较长时间,导致人、机利用率均较低,人的利用率仅为40.8%,裁板锯利用率为59.2%。整个作业过程中,由于搬运的板材重,且弯腰、站立两个动作交替进行,在较大负荷下作业,易导致人机体损伤、过度疲劳等,对工作效率与工人健康影响较大。

2 裁板锯岗位虚拟仿真分析流程与建模

JACK虚拟仿真技术是人机工效学仿真领域应用广泛的软件,本文利用该软件与其他三维软件对接,以精确仿真不同的外形特征、运动轨迹、动力学特效等,分析计算可达性、舒适性、下背部脊柱受力、新陈代谢、疲劳恢复时间等指标,采用上述指标进行人机工效优化分析[4-7]。

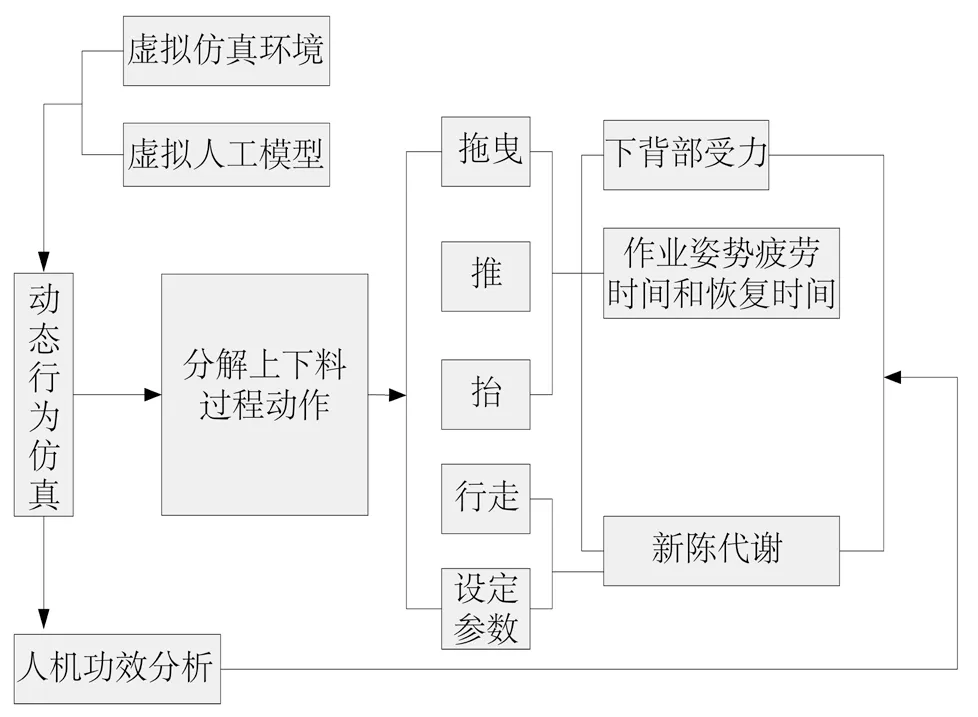

2.1 人机工效虚拟仿真流程

首先构建人机工效基础模型,基础模型包含裁板锯岗位虚拟仿真环境和虚拟操作工作,然后进行动态行为仿真,将工作过程分解,得到以下使用频率高、难度大、持续时间长的5 个姿势:1)拖曳,即工人在上下料过程中将工件从前往后、从右往左拖动的行为;2)推,即工人在上下料过程中将工件从后往前、从右往左推动的行为;3)抬,即工人在上料过程中将工件从工作台a抬到工作台b的行为;4)行走,即工人上下料时来回行走的行为;5)设定参数,即工人站在裁板锯显示屏前调试设备参数的行为。最后对操作员在裁板锯岗位工作行为进行人机工效优化分析。通过动态行为仿真,可对操作工人任意姿势下的下背部脊柱受力,以及疲劳恢复时间和新陈代谢进行分析[8-10]。此外,对工人行走和设定参数进行新陈代谢分析。整个分析流程如图3 所示。

图3 仿真分析流程Fig.3 Simulation analysis flowsheet

2.2 构建虚拟工作环境

虚拟工作环境是在JACK仿真系统中模拟生产实际的工作环境,因此需要构建裁板锯工作台、裁板锯设备和被切割的板材等模型,设置模型运行参数、光泽度和几何形状等特性,构建如图4 所示的虚拟工作环境。

图4 虚拟场景构建Fig.4 Construction of virtual scene

2.3 构建虚拟人体模型

在JACK虚拟仿真中,需要建立自定义的虚拟人体模型,包括身高、腹厚、最大肩宽、足长、头最大长度、坐高、拇指尖距地高度等26 项数据[11-12]。车间调研发现,裁板锯操作工以男性为主,因此选择男性虚拟人体参数录入仿真系统。根据国标《中国成年人人体尺寸》选取第50 百分位数的男性身高尺寸1 678 mm,修正量+25 mm,体重取59 kg,修正量+2 kg。根据《成年人人体惯性参数》得到各测量项目的值,输入参考文献[13]的男性成年人相关尺寸。

3 裁板锯下背部人机工效分析

医学中腰椎分为L1~L5 等级,其中L4、L5 是最容易疲劳,同时也是腰椎病高发段[14-15],因此,本文以L4、L5 椎关节作为受力分析切入点,使用JACK中TAT模块的Lower Back Analysis(下背部分析)工具对工人上下料过程进行分析,获得作业中L4、L5 椎受力情况及造成损伤的风险。利用JACK仿真中的人体模型数据库,在分析时选择百分位的虚拟人模型,调整虚拟人姿势即可得到该百分位人体的下背部受力值[16-17]。下背部受力分析与工人工作姿势及负载有关,与作业时间长短及作业次数无关,避免了因分析次数少而导致结果不准确的问题[18-21]。下文对作业过程中需要用力的姿势进行背部受力分析。

3.1 拖曳

在上料作业中工人一直处于站立状态,根据工作台的设计高度(目前高度为97 cm),工件移动位置以及大小、重量,工人采取无偏转弯腰(图5a)和偏转弯腰(图5b)以达到相应操作目的。

图5 无、有偏转弯腰Fig.5 Deflection bending

在分析时先对虚拟人进行姿势调整,使之与实际情况更接近。先将虚拟人调整为身体面向工作台,腰椎向前弯曲30°,无左右偏转和侧向倾斜,模拟工人向外拖出工件的姿势。此时下背部L4、L5 关节受力为 3 403 N,大于标准值3 400 N。然后对虚拟人添加一个左偏转的动作,模拟工人将工件向左拖动的姿势。此时下背部L4、L5 关节所受的压力为4 153 N,关节压力大于未偏转时关节所受压力。这是因为当人体躯干发生偏转时人体重心发生改变,为保持身体平衡,背部肌肉会产生更大的收缩力,L4、L5 作为连接身体上半身和下半身的主要活动关节会受到更大的压力及横向剪切力。但无论有无偏转,从分析结果可知L4、L5 关节的受力均大于标准值。

3.2 推

工人在上料时同样也会采用推的姿势,因工作台设计高度原因,也需要弯腰。根据实际观测,工人上料时的推动姿势如图6a、b所示。

图6 下背部推Fig.6 Lower back pushing simulation

先将虚拟人面向工作台,模拟工人将工件由内向外推的姿势,腰椎向前弯曲16°,此时下背部压力值为3 735 N,大于标准值3 400 N。

3.3 抬

工人在上料时,由于工作台比原材料堆放处高,因此工人往往需要将工件抬到工作台上,根据实际情况对虚拟人的设计如图7 所示。

图7 下背部抬分析结果Fig.7 Lower back lifting analysis results

此时下背部受力分析结果为3 945 N,L4、L5 关节的受力大于标准值。

通过上述人机工效仿真受力分析得出,该工作岗位的下背受力超出了标准值,主要原因是板材尺寸较大且较沉,工作台高度不合理,因此需要对该岗位进行合理优化。

4 操作人员疲劳恢复时间分析

作业中疲劳恢复时间是评价该工作岗位操作人员疲劳时间与恢复时间之间的关系是否满足要求的一个指标,直接反映该岗位人机工效是否合理[22-23]。在操作员疲劳恢复时间分析中,拖曳、推和抬是对疲劳恢复影响较大作业,裁板锯其余作业几乎不需要疲劳恢复时间,因此本文以拖曳、推和抬为研究对象[24]。

通过JACK仿真分析得出,拖曳工作所需疲劳恢复时间为115.5 s,推的恢复时间为3.3 s,抬的恢复时间为0.6 s,共需要119.4 s恢复时间。裁板机作业总时间为382 s,其中可用恢复时间226 s(表2 中人的空闲时间),且下料作业较为轻松,因此实际可用于疲劳恢复的时间更加充裕。JACK仿真结果表明在该作业周期内,工人的疲劳恢复时间足够。因此,可以通过调整该工序的操作,适当减少工人休息时间,提高加工效率。

5 新陈代谢分析

JACK工作分析工具包中包含能量代谢消耗分析模块,该模块通过计算设定时间内的虚拟人的总代谢与平均代谢能耗,输出虚拟人的疲劳程度[25]。根据现场调研,分析得出裁板锯工作的主要操作内容有拖曳、推、抬、测量、休息、调试、靠齐、转向、搬运、行走,分别进行新陈代谢仿真分析,仿真结果如表3 所示。

表3 人机作业分析Tab.3 Man-machine work analysis

裁板锯锯切板材是一项持续性工作,因此应计算单位时间内的代谢能耗值E,E=作业周期总代谢能量/作业周期时间,可得上述作业内容的E为1.39 kcal/min< 4.0 kcal/min(标准值),均远小于上限值4.0 kcal/min,说明工人在该岗位操作非常轻松。从效益角度看,人员利用率不高,导致企业用人成本高,可对该岗位进行适当调整。仿真结果的E小于标准值,但是拖、推和抬的新陈代谢较高,说明工人处于疲劳状态,可见拖、推和抬3 个姿势在裁板锯操作岗位的动作序列中,是造成作业疲劳较危险动作。而这3 个姿势均属于上料动作,因此应改进上料作业方式,降低作业难度。

6 裁板锯岗位优化设计

由上述分析可知,在裁板锯岗位上,难度大的是将沉重的工件从工作台a搬到工作台b这一上料环节,工人一直处于拖曳、推和抬3 个费力的姿势中,后续过程由于工作台b、c设有滚珠,d非常光滑相对轻松。因此本文主要对上料方式进行改进,进一步作仿真分析,以设计出裁板锯工作台最佳高度,然后对裁板锯人机配合进行一人双机设计,在符合人机工效的情况下使裁板锯和人的利用率最大化。

6.1 工作台高度优化设计参数

分别对裁板锯工作台高度为57、67、77、87、97、107、117、127 cm时工人的受力情况(裁板锯现有设计高度为97 cm)进行仿真分析,结果呈如图8 所示趋势。

图8 不同高度受力图Fig.8 Force condition at diあerent heights

由图8 可知,当裁板锯工作台高度为87 cm时工人受力最小,因此,将裁板锯工作台高度调整为87 cm为宜。

6.2 设计弹力工作台

由前文分析可知,在裁板锯工位操作过程中,工人下背部受力最大,上料时将工件从工作台a搬到工作台b是最易疲劳的环节。经实际调查,当工作台a上工件数量较多时,工件由上往下被拖拉至工作台b上;工件数量变少后,工人需要通过多次拖曳、推拉动作先将工件调整至裁板锯工作台高度,然后再拖到工作台b上。工件位置较高和较低时,工人上料都很困难,只有在略高于裁板锯工作台时才较为轻松。因此,本文将工作台a改为一种高度一定的弹力工作台,并采用电力驱动调整高度。改造后工人只需一个拖曳姿势就可直接将工件拖至工作台b上。

6.3 一人双机优化设计

通过上述仿真分析可知疲劳恢复时间富裕与新陈代谢值远小于标准值,对操作人员效率的改进还有很大空间,符合一人双机的前提条件,因此对裁板锯岗位进行一人双机的优化设计。将表1 中的1~7 作业合并为81 s的一个作业,9~10 作业合并为27 s的一个作业,绘制一人双机时间分配如图9 所示。

图9 一人双机时间分配Fig.9 One person two machine time allocation

如果不考虑疲劳恢复时间的限制,在人机作业分析中,同一时刻一人不能同时做两件事(图9 中,同一时间轴操作工人不能有两个作业),机器运行过程中不能被打断,某些作业不能被分割,因此一人双机配合至少需要增加27 s,总时间从原有的382 s增加到409 s才能保证一人双机的正常运转。仿真分析结果表明操作一台机器的疲劳恢复时间为119.4 s,操作两台机器则应为238.8 s,双机配合中可用的疲劳恢复时间为97 s,因此需要补充141.8 s的疲劳恢复时间,才能让操作工人能够持续性作业而不损伤身体。新陈代谢E在操作一台设备时为1.39 kcal/min,一人双机后为2.78 kcal/min<4.0 kcal/min(标准值)。一人双机设计的总时间为550.8 s,操作工人作业总时间为312 s,机器作业总时间为452 s,则人的利用率为56.6%,机器的利用率为82.1%。

6.4 虚拟仿真检验

运用JACK虚拟仿真技术,对改进后的工作流程在人体背部受力、疲劳恢复时间、新陈代谢方面进行检验分析,确定改进是否合理,检验结果如表4 所示。

表4 虚拟仿真检验表Tab.4 Virtual simulation check table

推、抬动作的背部受力因弹力工作台的引入消失,因此相关仿真结果为0 N,分别降低了3 735 、3 945 N;优化后的拖拽受力降低了684 、845 N;人的利用率提高了15.8%;机器的利用率提高了22.9%;疲劳恢复时间增加到了238.8 s,并且一人双机配合的最少疲劳恢复时间为238.8 s,达到了保证人机工效合理情况下的效率最大化。

7 结论

采用JACK虚拟仿真技术构建裁板锯的虚拟仿真环境,对裁板锯工作岗位的下背部受力、疲劳恢复时间和新陈代谢模拟仿真,获得相关数据。通过仿真结果分析,优化设计工作台高度,引入弹力工作台减去了操作工人的推、抬背部受力;根据疲劳恢复时间和新陈代谢仿真结果数据,设计了一人双机配合作业,一人双机可同时满足新陈代谢标准值和疲劳恢复时间最小值的要求,达到人机工效合理情况下的最佳人机配合。优化设计后,人的效率提高了15.8%,机器效率提高了22.9%,并且降低了操作工人的背部受力,可减少职业病发生概率,保证操作工人的身心健康。结果表明,JACK虚拟仿真技术用于裁板锯的人机工效优化有效,对人机工效的提升具有一定的促进作用。