大直径泥水盾构机滚动角纠偏技术

(中铁十四局集团大盾构工程有限公司,江苏 南京 211899)

1 引言

在盾构施工过程中,盾构机受地质条件及盾构机自身重力等因素影响,在掘进时易偏离隧道的设计轴线,不仅使盾构机刀盘的磨损加重,也使隧道的整体质量受到严重影响。因此,研究盾构机的纠偏技术具有重要意义。

本文以杭州市望江路过江隧道工程右线盾构机滚动角纠偏方案为例,对大直径盾构机滚动角纠偏进行了研究。

2 工程概况

杭州市望江路过江隧道工程位于西兴大桥(三桥)与复兴大桥(四桥)之间,两岸分别连接上城区的望江东路和滨江区的江晖路,是一条沟通钱江两岸江北主城区与江南副城区的城市主干道。隧道起点位于江北沙地路口北侧50m处,里程为YK0+065,然后线路沿望江东路敷设,在YK0+270附近下穿钱江路,YK0+670附近下穿富春江路,YK0+725附近下穿新塘河,YK1+200附近下穿之江路和江北防洪大堤,穿钱塘江后于YK2+600附近下穿江南防洪大堤,同时避开钱江龙雕塑基础,隧道在江南沿江晖路敷设,在YK2+670附近下穿闻涛路,YK2+875附近下穿秋水路,YK3+073附近下穿滨盛路后于丹凤路南侧20m处的YK3+305接地。隧道工程全长3587m,隧道主体分为江南明挖段、江北明挖段和盾构隧道三部分,采用两台盾构机施工,从江南工作井始发,向北掘进下穿钱塘江后,到达江北盾构工作井拆卸吊出。始发端施工场区位于滨江区江晖路正下方,周边无重要建(构)筑物,洞门加固区距钱塘江岸250m。具体位置如图1所示。

图1 望江路隧道平面图

2.1 地质条件

江北明挖段长935m,主要开挖地层为粉土、粉砂,总体上空间分布较稳定,略呈舒缓波状起伏,整体厚度由北往南厚度渐小,明挖段基坑开挖深度1.14~19m,宽度22.3~43m,江北盾构井开挖深度25.7m,基坑宽度38m。

江南明挖段长475m,为现有江晖路,浅部普遍分布有①层填土分布,厚度一般为3m左右,且厚度较稳。本路段主要开挖层为主要开挖层为③层粉土、粉砂层和⑥2层淤泥质粉质黏土层。明挖段开挖深度1.1~22.2m,宽度22.7~36m,盾构井挖深25.4m,宽度38m。

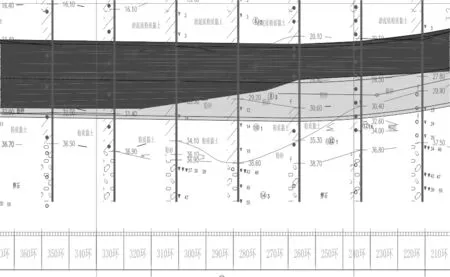

盾构段总长约1837m,主要位于钱塘江水域内,盾构主要开挖层为淤泥质粉质黏土、粉质粘土、细砂和圆砾,穿越土层软硬不均,盾构隧道土层自上而下土颗粒呈“由细渐粗”式变化,土层特性差异性较大。隧道覆土厚度变化大,隧道埋深7.17~25.51m。受冲刷和潮汐的影响,河床处于动态变化中。隧道纵端面图如图2所示。

图2 望江路隧道纵断面图

2.2 隧道管片设置及内部结构

盾构隧道采用管片拼装式单层衬砌,管片外径11300mm,内径10300mm,厚500mm,环宽 2000mm,采用8块“7+1”分块形式,管片为双面楔形通用楔型管片,楔型量为40mm,管片采用强度等级为C50,防水等级为P12的高强防水钢筋混凝土。管片采用错缝拼装,管片纵缝设置凹凸榫槽,采用斜螺栓连接。

盾构隧道内部结构全部为现浇混凝土,结构板厚350mm,墙厚250mm,施工时通过模板台车浇筑,盾构掘进施工完成后开始施工。隧道内部效果如图3所示。

Charnes、Cooper 和Rhodes于1978年提出了用于评价具有多个决策单元(Decision Making Unites,DMU)相对效率的方法——数据包络分析方法(Data Envelopment Analysis,DEA),其中CCR模型最为基础和典型。假设有n 个决策单元,并且每一个决策单元对应m种投入和s 种产出,那么对于决策单元DMUj来讲,将其第i项投入记作xij,将其第r项产出记作yrj。对于决策单元DMUk来说,设第i项的投入对应的权重为ik,第r项产出对应的权重为vrk,则其总产出与总投入比值为:

图3 望江路隧道内部效果图

隧道标准段主线横断面宽8.25m,为单向两车道,车道宽3.5m+3.75m;匝道横断面宽6.75m,为单车道+应急车道,车道宽3.5m+3.25m。

3 滚动角偏转情况分析

3.1 偏转情况介绍

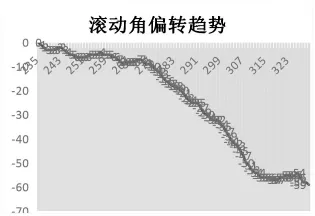

右线盾构机在推进至236环时,滚动角开始变为-1mm/m,即盾体逆时针偏转。从237环到272环滚动角偏转比较平稳,273环到319环趋势陡然变大,到 330环滚动角已经增大到-59mm/m,滚动角偏转趋势如图4所示。

图4 滚动角偏转趋势

330环时盾体倾斜感强烈,且肉眼可见掘进方向右侧连接盖板已经翘起约4cm,如图5所示。

3.2 原因分析

3.2.1 盾体重心位置

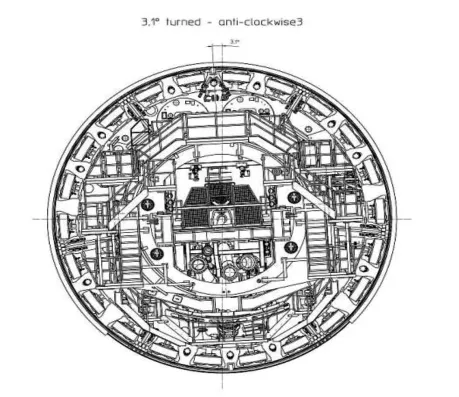

盾体重心位置偏左会导致盾体在移动过程中,产生逆时针旋转趋势。滚动角在-54mm/m时,盾构机盾体的相对位置如图6所示。

根据海瑞克的测算当滚动角为0mm/m,重心会偏左3mm,产生左偏扭矩大约 39kN·m。当滚动角为-54mm/m,重心会右偏3mm,此时盾体自身产生的扭矩会帮助盾体顺时针旋转。所以基本排除盾体重心位置有误。

图5 盾体严重偏转

图6 盾构偏转平面图

图7 右线横断面图

3.2.2 地层原因

236环到330环此段地质上层主要为⑧1淤泥质粉质黏土夹粉砂,层间夹较多粉土和粉砂,该层自上而下性质渐好,局部呈粉质黏土夹粉砂状。该层物理性质差,高压缩性。下层主要为⑨3粉砂,顶部局部黏性土含量稍高,呈含黏性土粉砂状。该层物理性质一般~较好,中等压缩性。图7所示为右线横断面图及地层情况。

地质上硬下软,且随着盾构掘进加深,⑧1淤泥质粉质黏土夹粉砂在掌子面所占比重加大,其所占比重与滚动角变化趋势接近相同,在整个滚动角趋势骤然变大的过程中也是⑧1淤泥质粉质黏土夹粉砂所占比重逐渐增大的过程,可以推测滚动角的无法正常调整与地质的变化有着莫大的关联,也说明此种地层很大程度无法维持盾体正常状态,对盾构掘进时整个姿态的影响较大。

掘进过程中发现9号油缸在整个推进过程中都是向下倾斜的,即下方的定位油缸没有起到定位作用,检查后发现下方的定位油缸失效。但只有一组油缸出现此状况,因此盾体所受到的影响不够直接,较为次要。

4 纠偏处理措施及结果

4.1 辅助工装进行纠偏

当滚动角增大到-25mm/m时,设计工装进行纠偏,如图8所示。工装主要通过螺栓连接在管片上,侧面焊接托架固定千斤顶,千斤顶顶住焊接在盾体上的条形钢板,当推进时对千斤顶进行顺时针加压,运用外力对盾体进行纠偏。

图8 辅助工装3D示意图

在纠偏过程中使用20t千斤顶,并没有效果,推测是千斤顶力度不够,所以增加至4个工装,但是滚动角还是逐渐增大,因此,该措施只能暂时缓解滚动角的偏转情况,不能保证工程顺利进行。

4.2 定位油缸纠偏

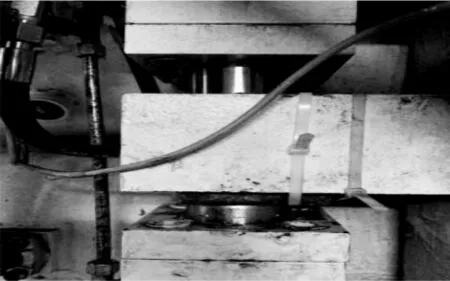

定位油缸是分布在推进油缸上下两侧,对油缸进行居中调整,确保推进油缸在收起时能重新居中,控制推进精度,如图9所示。

为使盾体顺时针偏转,以达到纠偏效果,把一侧的定位油缸泄压,另一侧的油缸塞入2cm的钢板块,如图10所示,即整个22组油缸的定位油缸全部顺时针用力。上面定位油缸进行泄压,下部垫钢板,增加油缸行程。

每环掘进结束拼装完成后重复定位油缸的泄压和塞入钢板的操作,虽然过程繁琐,但是效果非常明显,基本每环结束都可以使滚动角减小-3mm/m,此措施有效地解决了滚动角纠偏的问题。

5 结语

本文针对大直径泥水盾构机滚动角纠偏技术的研究,通过对工程概况的详细介绍,以及对滚动角偏大的原因分析,首次提出了使用工装对滚动角进行纠偏的技术,进而又改进定位油缸发明更加行之有效的纠偏方法,稳定了盾构姿态,保证了机械的正常使用,从而确保了工程的顺利进行。

图9 定位油缸

图10 定位油缸垫钢板