冷成型钢龙骨-玻特板自攻螺钉连接件力学性能数值模拟研究

叶冶,陈伟,2,韩鹏飞

(1辽宁工业大学土木建筑工程学院,辽宁 锦州 121000;2中国矿业大学力学与土木工程学院,江苏 徐州 221000;3东南大学土木工程学院,江苏 南京 210096)

冷成型钢结构体系中,自攻螺钉连接件的力学性能与复合墙体受力性能密切相关。目前,国内外对自攻螺钉连接件的数值模拟研究相对较少,且主要集中在钢龙骨-钢龙骨的连接方面,对钢龙骨-覆面板材之间的连接件数值模拟研究明显不足。W.Lu等对单向拉伸时薄板-厚板单根螺钉连接件在不同温度工况下的力学性能进行了有限元分析,研究发现了连接在不同温度工况下的力学性能取决于垫圈和薄板之间的摩擦和薄板的屈曲后强度;长安大学卢林枫等在试验研究基础上,利用ANSYS有限元程序对冷成型钢板与钢板自攻螺钉连接试件进行数值模拟分析,考虑了螺钉直径、钢板厚度、螺钉排列方式、螺钉个数和螺钉间距等因素对连接件的抗剪承载力的影响;东南大学刘志凌采用ANSYS建立钢板与钢板的自攻螺钉连接有限元模型,对自攻螺钉连接区域的受力情况和破坏模式进行了详细研究,得出了薄-薄连接、薄-厚连接和厚-厚连接3种典型连接形式下对应的破坏模式,并找出了发生薄-薄连接和厚-厚连接破坏的分界点。

本文采用ABAQUS有限元软件,对常温下钢龙骨-玻特板自攻螺钉连接件的力学性能进行数值模拟研究,建立不同剪力方向的有限元模型,并将模拟结果与试验结果进行对比,表明本文提出的数值模拟研究方法是行之有效的。

1 钢龙骨-玻特板自攻螺钉连接件数值模型

1.1 冷成型钢龙骨-玻特板自攻螺钉连接件

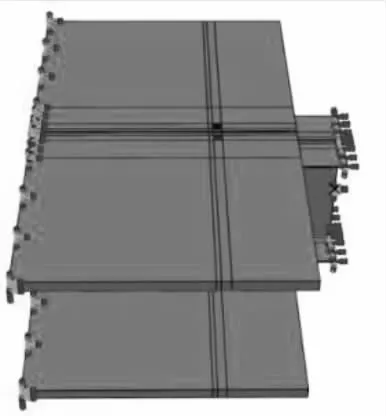

冷成型钢结构是一种质量轻、施工快且更环保的新型结构体系,该体系的抗侧力构件为覆面板材和冷成型钢龙骨连接而成的复合剪力墙。冷成型钢龙骨如图1(a)所示。玻特板是一类灰白色防火、防潮且有装饰作用的覆面板材,如图1(c)所示。近年来,玻特板在冷成型钢结构中应用较多。玻特板与冷成型钢龙骨通过自攻螺钉(图1(b))连接,发挥剪力蒙皮作用,提高冷成型钢结构的水平荷载抵抗能力。

图1 冷成型钢结构主要组成材料示意

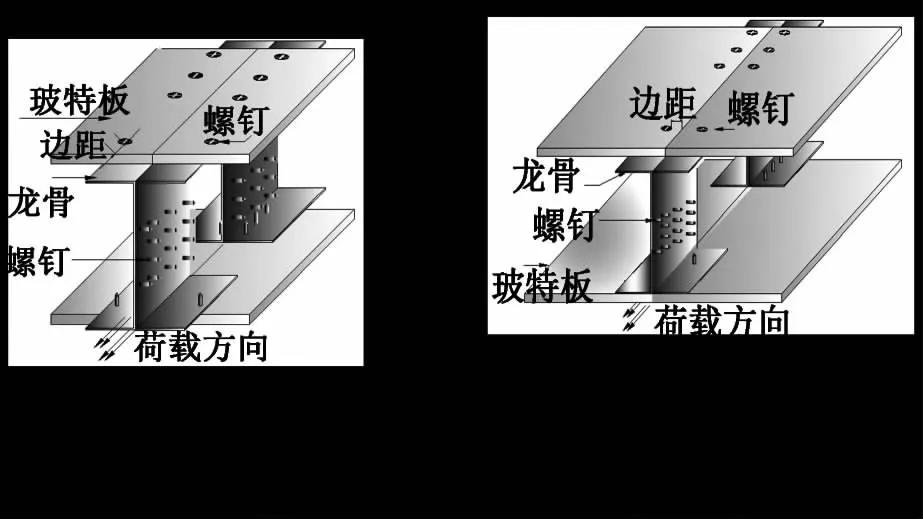

S.G.Buonopane等通过对轻钢龙骨组合墙体的数值模拟分析得知:横向荷载作用下,位于墙体边柱处的自攻螺钉承受的剪力方向平行于螺钉边距方向;而位于墙体上下导轨处的自攻螺钉承受的剪力方向近似垂直于螺钉边距方向。本文针对两种剪力方向(如图2所示),对钢龙骨-玻特板连接件的力学性能进行数值模拟分析。

1.2 有限元模型建立

1.2.1 几何模型

鉴于实际复合剪力墙体比较复杂,用ABAQUS建立几何模型时,对模型进行如下简化:

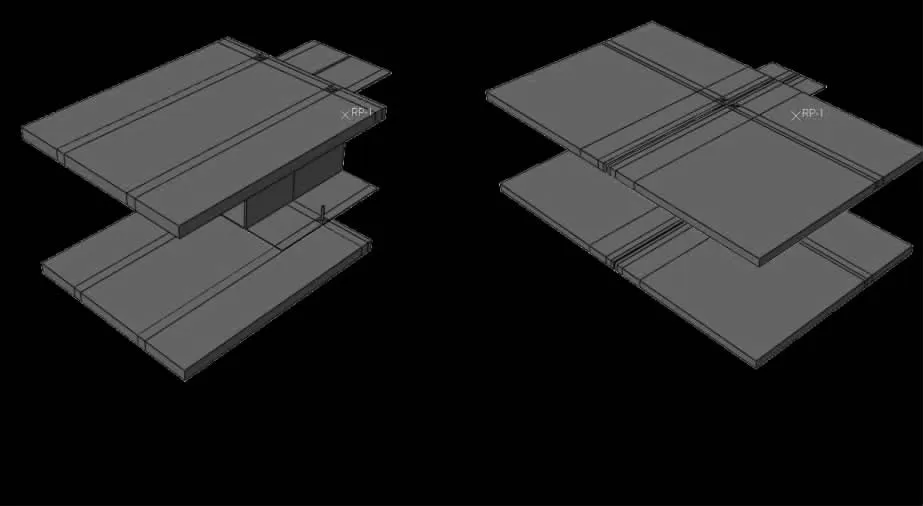

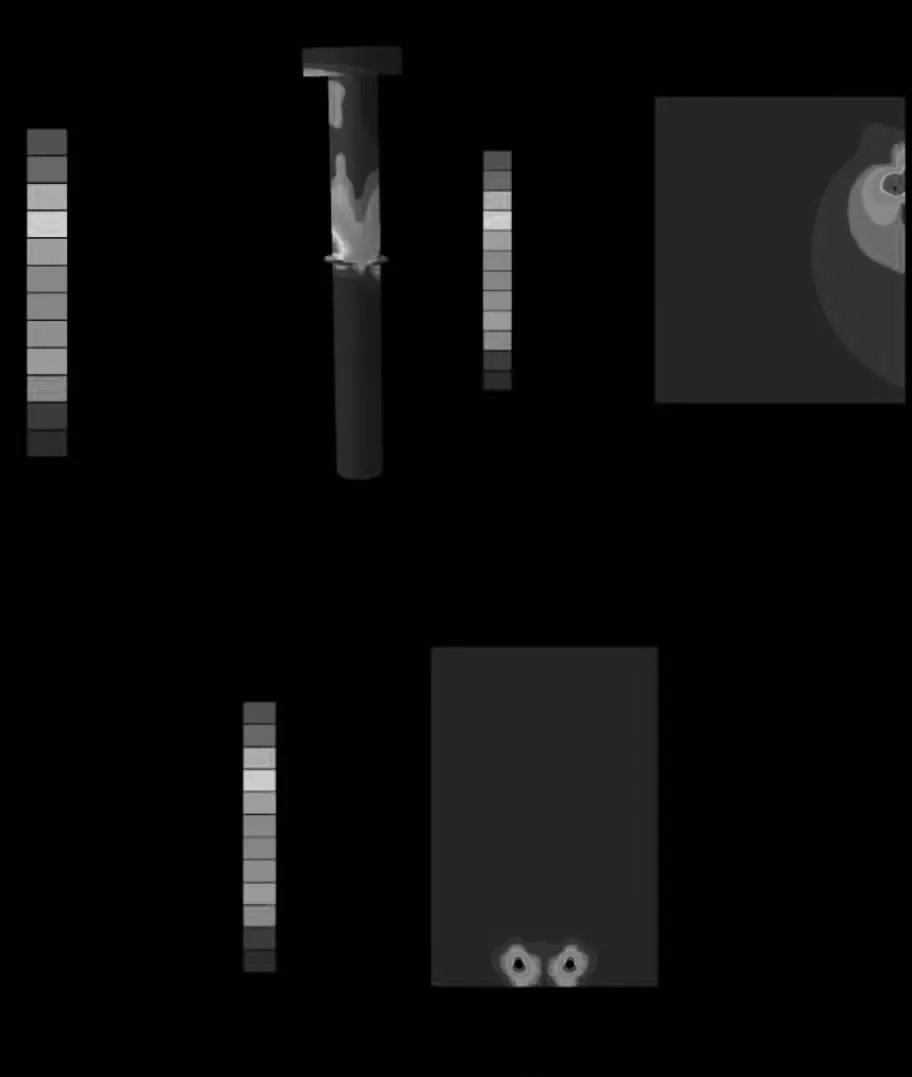

①将试验采用的十字沉头自攻螺钉的钉头部分简化为扁圆柱体;螺纹则只考虑一道和钢龙骨相接触的环形螺纹以模拟螺纹对钢龙骨的约束作用,螺杆部分简化为圆柱体,其直径为螺钉最小截面的直径3.8mm。自攻螺钉简化后的模型如图3所示;

②实际情况中,下部的固定端仅起到固定作用,其力学性能不是测试关注的重点,所以去除下部的固定端龙骨,将固定端约束直接施加在板材的下表面。对于上端试验端龙骨,忽略龙骨卷边影响。简化后的整体模型如图4所示。

图2 冷成型钢龙骨-玻特板自攻螺钉连接件模型示意

图3 自攻螺钉的简化

图4 自攻螺钉连接件的几何模型

1.2.2 单元选取和材料本构关系

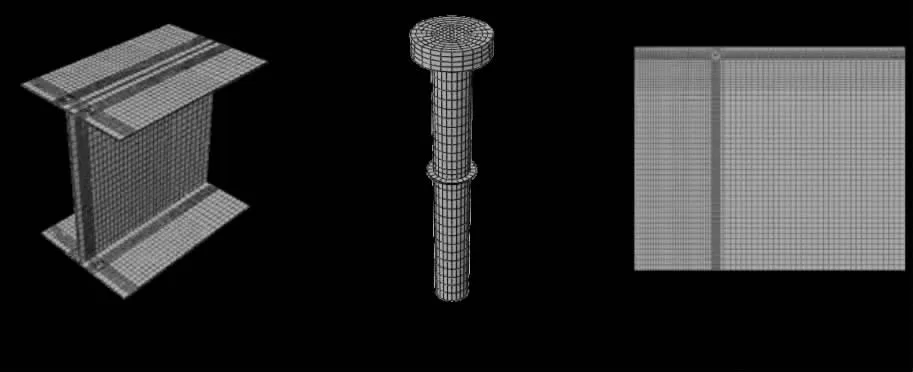

连接件中螺钉、板材和龙骨均为实体结构,本文采用C3D8R单元(八节点六面体减缩积分单元)对其进行网格划分。足够细密的网格划分可以保证结果有足够的精度,但同时会增加计算代价,因此本模型对自攻螺钉和螺钉连接处的板材和钢龙骨区域采用细密的网格,其他区域适当地降低网格密度,网格划分结果如图5所示。

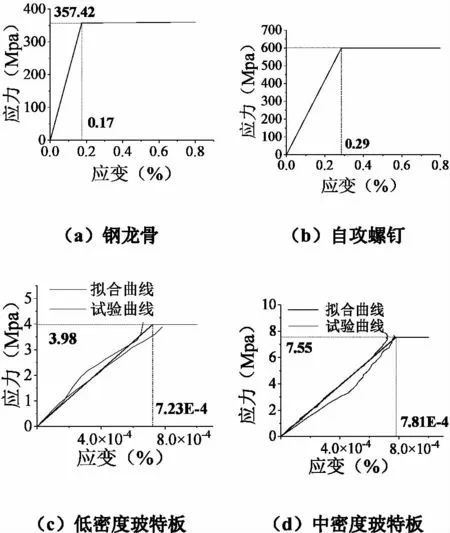

钢龙骨和自攻螺钉的本构分别如图6(a)、(b)所示;对于中、低密度玻特板,由常温下单向拉伸试验得到其本构关系如图 6(c)、(d)所示。中、低密度玻特板为脆性板材,单向拉伸试验得到的本构关系有突然下降段,但为了在模拟中体现峰值荷载,将板材受力达到极限强度后的应力应变曲线设置成水平段,使板材产生较大变形来控制收敛。

图5 连接件网格划分(剪力平行于螺钉边距方向)

图6 材料本构关系

1.2.3 接触定义

本模拟共定义了五种类型的接触对,分别为钢龙骨孔壁和螺杆之间的接触、钢龙骨内表面和螺纹表面之间的接触、钢龙骨外表面和板材下表面之间的接触、螺杆和板材孔壁之间的接触、螺钉头和板材上表面之间的接触。

接触面之间相互作用主要包括两个部分,分别为接触面间的法向作用和接触面之间的切向作用。接触中法向作用采用“硬”接触,法向作用即为接触面之间所传递的接触压力,定义时对接触压力量值未作限制,当接触面之间的接触压力为零值或者负值时,接触表面相互分离,并且约束解除;试算发现摩擦力对模拟结果影响较小,因而接触中切向作用不考虑摩擦力。

1.2.4 边界条件和加载方式

模型上施加的边界条件如图7所示。在模型中,板材的最左侧端面上施加全部约束,在测试端钢龙骨最右侧端面上除沿加载方向的自由度未约束外,其余方向的自由度全部约束。

采用位移加载方式,在钢龙骨最右侧端面的质心设参考点(RP-1),并与钢龙骨最右侧端面绑定约束,施加沿钢龙骨最右侧端面法线方向的位移。

2 连接件数值模拟验证与分析

2.1 破坏模式模拟

模拟得到的钢龙骨-玻特板自攻螺钉连接件的破坏现象和模式与测试结果基本相同,如下所述.

图7 自攻螺钉连接件边界条件施加(剪力平行于螺钉边距方向)

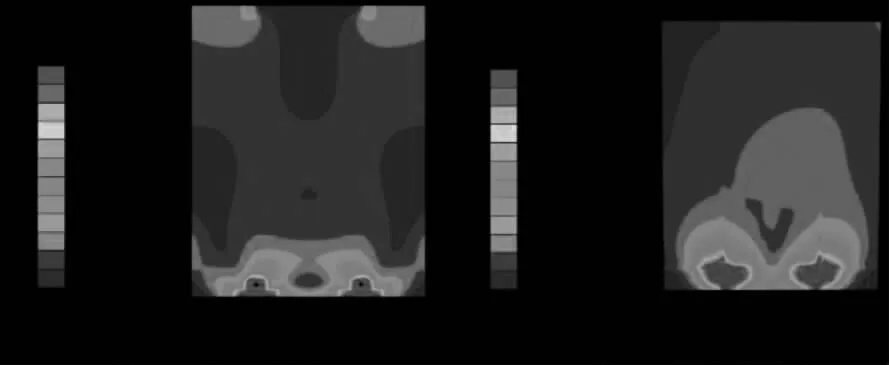

2.1.1 剪力垂直于螺钉边距方向工况

破坏模式分析:边距较小时,板材螺钉孔区域率先进入塑性并随着荷载的增加逐渐增大,最终塑性区域呈“品”字形(图 8(a),连线呈“V”形);而边距较大时,板材的应力分布呈纺锥形((图8(b)),连线近似呈“T”形);自攻螺钉最大应力出现在与钢龙骨接触的螺纹处,但区域较小;钢龙骨螺钉孔区域背离拉力方向一侧应力较大,达到屈服强度并进入强化阶段,但应力集中区域较小,可认为龙骨并未发生破坏。

2.1.2 剪力平行于螺钉边距方向工况

图9(a)表明自攻螺钉上最大应力出现在与钢龙骨接触的螺纹处,达到最大极限强度,但区域较小,自攻螺钉无弯折;图9(b)表明,钢龙骨螺钉孔边背离拉力方向一侧应力较大,达到屈服强度并进入强化阶段,但塑性区域较小,可认为龙骨并未发生破坏;图9(c)表明拉力作用下在螺钉孔板边侧板材率先进入塑性,且塑性区域连接成片并垂直于螺钉剪力方向。综上分析,可知连接件中螺钉孔板边侧板材由于受拉而发生撕裂破坏。

图9 剪力平行于螺钉边距方向时试件应力分布

2.2 连接件破坏模式验证

东南大学韩鹏飞等人通过试验得到钢龙骨-中、低密度玻特板连接件的破坏模式如下所示:

图8 剪力垂直于螺钉边距方向时板材应力分布

①剪力垂直于螺钉边距方向工况时发生板材的承压破坏,自攻螺钉无明显倾斜,其中螺钉边距为10mm时,螺钉处覆面板材发生了“V”型撕裂(图10(a)),而螺钉边距为15mm 和20mm 时试件在螺钉孔处出现三条裂纹使板边崩裂(图 10(b));

②剪力平行于螺钉边距方向工况时,在螺钉处板边侧垂直于螺钉剪力方向出现裂纹,裂纹贯通板厚,随着位移的增大,裂纹迅速向板内侧延伸,螺钉所在板角区域板材撕裂(图 10(c))。

图10 钢龙骨-玻特板连接件试验破坏现象

对比前文模拟计算结果可知,通过数值模拟得到两类连接件在不同工况下的破坏模式与试验结果相吻合。

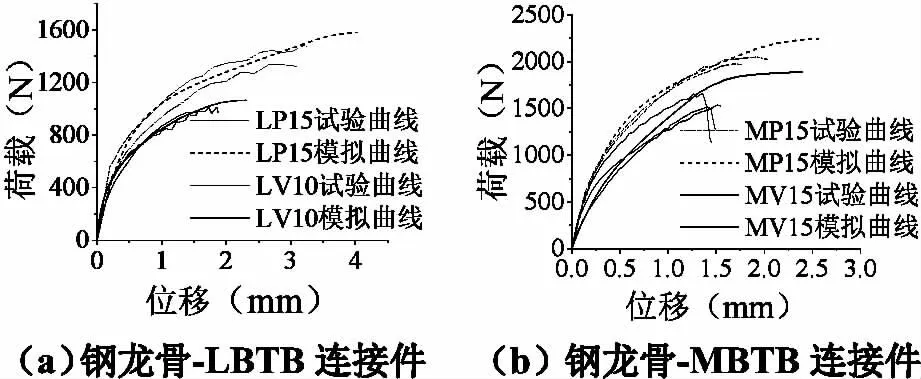

2.3 荷载-位移曲线对比分析

图11给出本文有限元模拟得到的边距为15mm时连接件的荷载-位移曲线与试验结果对比。其中L、M分别表示中、低密度玻特板,V、P分别表示剪力垂直于螺钉边距方向和剪力平行于螺钉边距方向,15表示螺钉边距为15mm。曲线中荷载值为每根螺钉承担的荷载平均值,模拟曲线得到的峰值荷载和峰值位移满足以下准则:模拟曲线最后为水平段,在水平段处的荷载虽为模拟的峰值荷载,但峰值位移不真实,当在曲线上取一点使该点对应的荷载为水平段荷载的99%时,该点在曲线上大致位于水平段和上升段的交界处,对应的峰值位移比较真实。

图11表明:两类连接件运用有限元模拟得到的荷载-位移曲线与试验结果在连接件破坏之前吻合良好,但在破坏之后有限元模拟曲线略高于试验曲线。究其原因,一方面是有限元模型试验采用的两种类型覆面板材的本构曲线不存在下降段,而为了计算的收敛,达到材料极限强度后采用水平线,因而在模拟中率先达到材料极限强度的板材单元随着位移的增加其强度保持不变,而在试验中板材一旦达到材料极限强度即退出工作,因此造成有限元模拟结果较试验结果偏大;另一方面则是有限元模型未考虑试验装置的加工误差和初始缺陷对连接件造成的不利影响。

图11 模拟曲线和试验曲线对比

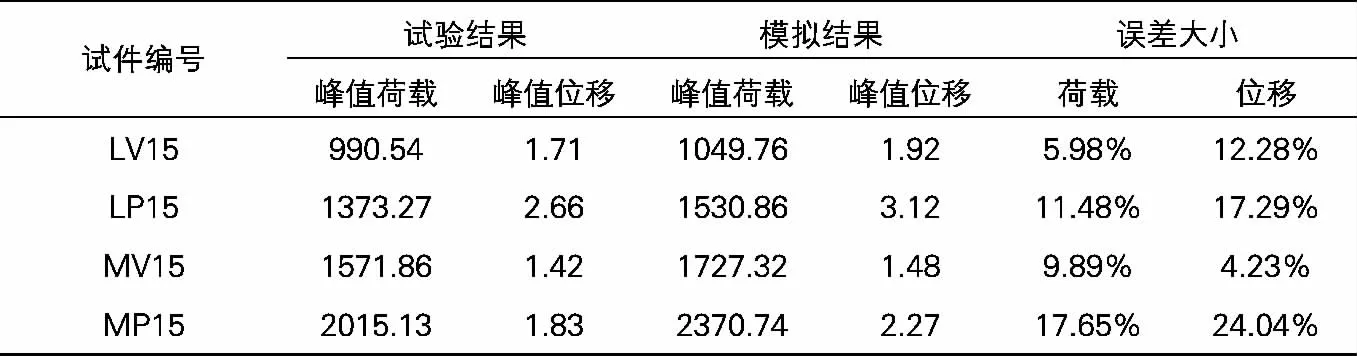

此外模拟得到的峰值荷载和峰值位移与试验得到的峰值荷载和峰值位移的对比如下表所示。由表可知,模拟得到的峰值荷载与试验得到的峰值荷载之间误差介于5%~20%,模拟得到的峰值位移和试验得到的峰值位移误差位于25%以内。

3 小结

本文运用ABAQUS有限元软件,针对冷成型钢龙骨-玻特板自攻螺钉连接件,建立了三维实体有限元模型,对其试验现象、破坏模式以及荷载位移曲线等进行模拟,并与试验结果进行对比分析,验证了本文数值模拟的有效性和可靠性。

主要结论如下。

①运用ABAQUS有限元软件建立的钢龙骨-玻特板材连接件模型具有可行性。本模型在不影响模拟结果的基础上,对自攻螺钉进行简化,同时去除了固定端龙骨;板材、钢龙骨的材料性质采用相关常温材性试验结果,但板材超过极限强度的本构关系采用水平段,这是为了利用材料产生较大变形来控制收敛和获取连接件峰值荷载。

②有限元模拟得到的试验现象和破坏模式和试验相互吻合;荷载-位移曲线和试验结果在峰值荷载上相差不大,但具体形态有所不同,这主要是由于设置了板材本构关系的水平段和试验中可能出现的试件初始加工误差缺陷引起的;常温下模拟得到的峰值荷载与试验得到的峰值荷载之间误差介于5%~20%。模拟结果和试验结果整体吻合较好,表明本文有限元模拟方法是行之有效的。

边距为15mm时连接件模拟结果与试验结果对比

③运用ABAQUS有限元软件对钢龙骨-覆面板材连接件力学性能试验的模拟尚有不足,由于对板材本构关系设置了水平段而没有考虑本构关系中的下降段,荷载位移曲线没有出现明显下降段,模拟结果无法体现真实的裂缝开展。