一种基于Femap&NX Nastran 的接触模型创建及分析

中航飞机汉中飞机分公司强度研究所 陕西 汉中 723000

1 概述

现代工程结构中,经常需要将两个不同的零、部件通过接头以螺栓、铆钉等紧固件进行连接。这样的工程结构进行有限元建模时,现行的有限元建模法对于连接往往普遍过于简化,即连接区本来存在接头等连接件,但在创建有限元模型时为了模型简化或不关心连接区应力分布情况而不在有限元模型里体现接头、紧固件等细节结构,再以连接区应力反算接头、紧固件应力。这样的模型,就数据完整性而言,建立时已经缺失关键数据,对于局部的计算而言,误差也非常大,准确性也非常低。本例将采用一种固结法建立有限元模型,以某种撑杆结构的连接为例,从全新角度来处理连接件问题,依托Femap&NX Nastran有限元分析软件,完整模拟接头,精确区分模型各单元属性,最大程度从模型整体性上反映出真实结构的载荷传递及应力状况。323

2 撑杆结构

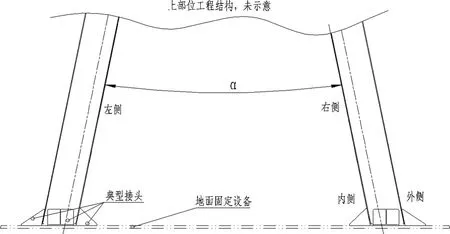

撑杆作为一种工程结构的关键构件,由蒙皮、隔板、型材等零、部件组成,撑杆主要作用是将重物托起,本例所示支撑为满载状态,撑杆上端连接重物,该重物几何外形为扁平碟形体,撑杆下端通过若干接头固定于地面设备上。本例所涉及的主要是撑杆下端与地面设备之间的接头连接情况,上端重物主要用于当做外载,故应力分析时,仅对撑杆下端连接区进行分析。

撑杆长L=2000 mm,撑杆上端左、右侧间距L1=800 mm,撑杆下端左、右侧间距L1=1500 mm,左、右撑杆夹角约为α=15°,撑杆材料均为2A12,破坏强度σb=390 MPa,弹性模量E=70560 MPa,泊松比μ=0.3。接头材料均为45A,破坏强度σb=600 MPa,弹性模量E=196000 MPa,泊松比μ=0.3。

撑杆有限元模型传力路线分析如下:

1.撑杆为主承力结构;

2.撑杆内部为多墙结构形式,多墙结构形式仅承受平面结构;

3.撑杆两侧蒙皮和型材组成壁板结构,可抗弯曲;

4.撑杆与接头侧面之间用若干紧固件连接,仅传载剪力;撑杆与接头底面之间用大量紧固件连接,可传载拉力、剪力。

撑杆结构如图1所示。400

图1 撑杆结构固定于地面固定设备(航向视图)

3 撑杆有限元模型

Femap &NX Nastran作为一款功能强大的有限元处理软件,在后处理方面能力强大,方便汇总各种应力数据,故本例采用该有限元软件建立有限元模型,简化及边界条件:撑杆模型处理——型材、腹板、蒙皮按相应属性分别简化为bar单元、shear panel单元、plate单元;接头模型处理——按厚度简化为plate单元。接头底面固定于地面,按Pinned约束处理。

撑杆有限元模型的重点在于撑杆与接头侧面之间的紧固件模拟,现行有限元法普遍有以下两种:

1.模型不体现紧固件、连接件,仅以零、部件本体建模,这样的简化原则对于整体模型而言,可以满足使用要求,但细节问题的处理并非最佳,对连接区的接头、紧固件应力计算影响较大,且计算工作量加大,现行相当多的工程结构在有限元建模中采用这样的结构简化原则;

2.撑杆与接头分别建模,撑杆与接头连接的每个紧固件均按合适的刚度值模拟为Spring/Damper单元,即撑杆模型与接头模型之间以Spring/Damper单元连接。该模型对于紧固件的应力计算精度较高,同时对于撑杆、接头模型的应力分布也能给出较准确的结果,然而该模型最棘手的问题在于当紧固件数量多、排列密集时,模型连接区将需要细化,往往会引起局部应力过高,同时,过多的紧固件模拟也是一个比较耗时耗力的问题。

方法1优点是快捷,缺点是精度不高,不能完整反映真实结构,原始数据简化掉造成数据缺失;方法2优点是对于细节的处理非常到位,能完整反映真实结构,但操作起来费时费力,同时,局部模型的过于细化往往会造成局部应力过高。

本例采用Glued接触属性模拟紧固件连接,Glued接触属性类似于粘接,在有限元模型里,可以将2个不同的平面单元/体单元模型进行粘接。按其计算方法可分为约束函数法、刚体对象法、拉格朗日乘数法。在定义接触模型时,首先定义接触属性,选择Connect→Connection Propert命令定义接触属性;接触属性定义了以后,需要定义接触域,即需要对撑杆和接头的接触面域分别定义,选择Connect→Connection Regions;分别定义接触域后,需要将上述两个接触域定义为接触对,通俗可理解为将两个接触域粘接起来,选择Connect→Connectors,上述操作就是整个Glued属性接触基本操作。

Glued接触属性能巧妙的将2个不同的平面单元/实体单元进行粘接,且粘接面可以自由选择,整个操作过程简单,对比普遍的有限元连接模拟法,Glued属性接触优、缺点如下:

优点:1.Glued接触属性操作简单,应用面广,其不仅可用于模拟紧固件连接,更能模拟胶粘、焊接等多种不同类型的连接情况;

2.Glued接触模型能反映出工程结构的真实情况,最大程度模拟工程结构的每个细节,在细节处理方面较真实、准确;

3.Glued接触模型能避免出现大量紧固件需要模拟的情况,比如平板的对接等,对于受剪紧固件的内力计算,Glued接触模型将非常高效,且准确性高。

缺点:1.Glued接触属性不适用于bar、rod单元,对于此类单元之间的连接件及紧固件,仍需采用之前的有限元法进行模拟;295

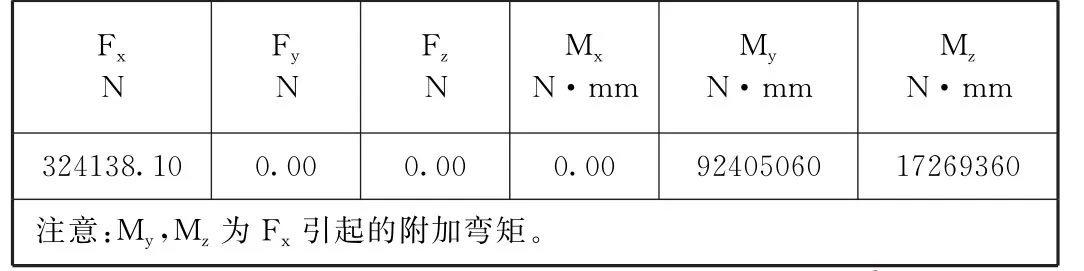

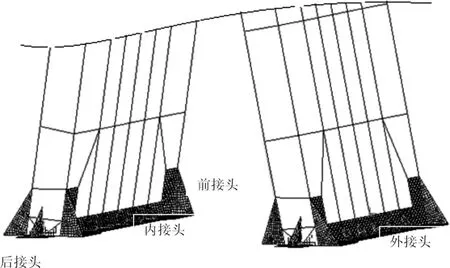

本模型所采用的来自撑杆上端重物过载,见表1,撑杆模型如图2。1142

表1 模型总载荷

图2 撑杆结构固定于地面固定设备模型(航向视图)

4 结构强度分析

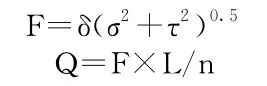

4.1 撑杆与接头连接 撑杆下端通过蒙皮部分与接头侧面连接,蒙皮均简化为plate单元,plate单元主要传递平面内载荷,包括轴向应力σx、切向应力σy、剪应力τxy,按照经验公式,紧固件内力可用下式计算:

式中:F——线均布载荷,F单位为N/mm;

σ——正应力,σ单位为 MPa;

τ——剪应力,τ单位为 MPa;

L——紧固件间距,L单位为mm;

n——紧固N排。

撑杆与前、后接头连接区的紧固件内力最大,接头连接区厚度δ=6 mm,紧固件牌号HB1-103-8×L,191单元(右撑杆与后接头连接区)处线均布载荷最大,Fmax=962.47 N/mm

紧固件最大间距Lmax=36 mm;紧固件布置共3排。

单个紧固件最大剪力Q单=962.47×36/3=11549.64 N

HB1-103-8×L螺栓单面破坏剪力[Q]=34320 N

满足设计要求。271

4.2 接头 本例主要关心接头及接头与撑杆连接的应力分布情况,模型里将接头模拟为plate单元,取中面应力代表接头连接区的应力。plate的中面应力为二向应力状态,根据《飞机设计手册 第9册》,该应力状态的安全裕度如下:

式中:M.S——安全裕度;

σv——plate中面VON MISES应力;

σb——接头许用拉伸应力。

有限元分析结果,右撑杆内接头靠后处σmax2=526.6 MPa。

满足设计要求。158

5 结束语

现代工程结构的精密度越来越高,本例仅从一种撑杆的连接情况来分析这种Glued接触模型,并给出最基本的模型建立规则及分析方法。有限元法是一种开阔的思路,读者可根据自己的理解加以完善和改进。