柴油机泄漏自动检测控制技术

鹿新弟 刘宇 马成忠 王克 崔阳

一汽解放大连柴油机有限公司 辽宁大连 116000

柴油机由于生产制造和零部件质量等原因,内漏、外漏柴油是一种典型的故障模式,会造成柴油机启动困难、油底壳液位上涨、燃油消耗高等柴油机可靠性的故障,巨大的柴油机维修成本使公司盈利能力下降。目前针对柴油机内漏、外漏柴油的检测基本上还是沿用传统的“眼看、耳听、鼻闻、嘴问、手摸”以及“解体检查法”。传统方法不仅费时、费力,更是严重影响了柴油机维修的效率。一种简单、方便的柴油机泄漏自动检测控制装置,对内燃机行业节能减排意义重大。

1 柴油机单体泵漏油

单体泵是柴油发动机的一种典型的喷油泵结构,单体泵技术因可靠性好,泵端压力高,经济性好,在柴油机行业使用较多。但单体泵自身柱塞偶件机构和通过两个橡胶密封圈的低压油路密封结构,使其存在两个主要的渗漏风险点。

单体泵柱塞偶件为驱动燃油建立高油压的精密零件,如果偶件尺寸超差或异常磨损,就会导致燃油进入机油腔,也称内漏。机油稀释后润滑性能下降,导致运动副快速磨损,特别是随着发动机排放要求的不断提高,单体泵泵油压力不断升高,对柱塞偶件的精度要求更高,加剧漏油风险。

图1 单体泵密封

单体泵一般采用双胶圈低压油路密封方案,零部件尺寸、材质不合格,或表面异常损伤将会将会导致燃油渗漏,上密封圈隔绝燃油和外界,影响表面三漏质量,并会导致油路进气,影响发动机启动;下密封圈隔绝燃油和机油,如果渗漏也会导致内漏,机油润滑性能下降。

2 单体泵柱塞偶件渗漏检测技术

单体泵柱塞偶件渗漏主要故障模式有两种:柴油机隔夜启动或柴油机停止运转时间长时启动困难;柴油机油底壳机油液面上涨。如不及时解决,将会导致柴油机可靠性下降,直接影响产品质量,使柴油机维修成本大大增加,给公司带来巨大的经济损失。因此研制了“柴油机单体泵内漏检测装置”,可以缩短柴油机故障模式的诊断时间,柴油机维修效率提高200%;检测过程模拟整车实际运行状态,准确率达到100%;还拓展应用到缸体、缸盖裂纹等冷却液内漏故障模式的查找。

工作原理见图2所示。“柴油机单体泵内漏检测装置”的压缩空气罐101,通过压缩空气管道与密闭油箱103相连接,在压缩空气罐101与密闭油箱103之间设有第一球形阀102,用于控制压缩空气的开关、压力和流量。在第一球形阀102与密闭油箱103之间安装有压力表110,测定压缩空气的压力和流量。密闭油箱103,分别与所缩空气罐101和单体泵104相连接,用于向单体泵补充柴油。单体泵104,分别与密闭油箱103和压力传感器106相连接,在单体泵104与压力传感器106之间设有第二球形阀105,用于控制压力传感器106的开关,所述单体泵104与密闭油箱103通过低压油道108相连接。从图3中可以看出,低压油道108和单体泵测漏胎具109为一体的结构,低压油道贯穿单体泵测漏胎具109,在检测单体泵104是否内漏时,将单体泵放入到单体泵测漏胎具109内,单体泵测漏胎具109是为了模拟发动机的运行而设计的,单体泵测漏胎具109的结构与发动机中除去单体泵以外的其它结构相同,用于检测单体泵的内漏。压力传感器106,分别与单体泵104和万用表107相连接,用于监测单体泵104内的压降信号发送至万用表107。万用表107,与压力传感器106相连接,用于显示单体泵104的压降值,压降值大小直接可以检测出单体泵是否存在内漏,是检测的重要指标。

图2 单体泵内漏检测装置

“柴油机单体泵内漏检测装置”在检测过程中采用“保压测压降法”对单体泵104进行检测,检测方法如下:

(1)先将第一球形阀102、第二球形阀105关闭。将柴油倒入密闭油箱103中,柴油保持在高位,柴油注满低压油道与单体泵104中,此时低压油道与单体泵104处于密闭状态。

(2)将第一球形阀102打开,2bar的压缩空气进入到密闭油箱103中,在压缩空气的作用下,柴油充入到低压油道与单体泵104的任何地方,停顿60min后,观察单体泵104处是否有柴油漏出。

(3)60min后将第一球形阀102关闭,第二球形阀105打开,此时低压油道、单体泵104、压力传感器106(保压传感器)连通,将压力传感器106信号传输到万用表107,观察每分钟内的压降值。

3 柴油机单体泵安装孔漏油柴油检测技术

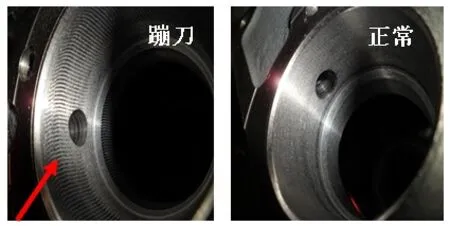

单体泵安装在泵体上面安装孔中,燃油道穿过单体泵进回油孔,由上、下密封圈进行密封,形成低压油腔。如果单体泵安装孔表面有蹦刀现象,表面如锯齿状凸凹不平(图3),单体泵安装孔蹦刀表面与单体泵下密封圈贴合不实能造成柴油机内漏柴油进到油底壳里面,造成机油液面上涨、机油粘度降低,进而造成柴油机润滑不良,柴油机运动件异常磨损,降低柴油机的可靠性;单体泵安装孔蹦刀表面与单体泵上密封圈贴合不实能造成柴油机外漏柴油到柴油机表面,造成燃油消耗率高。

如果面对发现多批次加工好的缸体单体泵安装孔表面出现蹦刀问题,一般没有检测曲面粗糙度的设备,也没有验证方法,须将缸体解体破坏才能进行检测,将会导致单体泵安装孔表面出现蹦刀的缸体不敢装车使用,造成生产停滞。

图3 单体泵安装孔表面质量

为解决上述技术问题,我们研制了“柴油机单体泵安装孔漏油检测装置”(图4),与现有技术相比,这种漏油检测装置试验过程不消耗柴油,零排放;在线检测,不需要柴油机解体,维修效率提高;检测准确率高。

图4 柴油机单体泵安装孔漏油检测装置

“柴油机单体泵安装孔漏油检测装置”工作原理和结构图见图4所示。使用电动输油泵6、直流变压器13、燃油容器8、进回油管路、逆止阀9、单体泵3和有蹦刀现象的缸体等自制了“柴油机单体泵安装孔漏油验证装置”,模拟柴油机在试验台架上的运行状态,验证缸体上的单体泵安装孔与单体泵上、下密封圈贴合面的密封情况。

单体泵3安装于缸体1上,燃油腔2贯穿单体泵3的进油孔和回油孔,燃油腔2与单体泵3之间设有上密封圈14和下密封圈15,如图10所示。燃油腔2两端为柴油机进油端4和柴油机出油端12,柴油机进油端4通过电动输油泵出油管路5连接电动输油泵6,电动输油泵6连接直流变压器13,电动输油泵6进油管路7连接燃油容器8,柴油机出油端12通过出油管11连接燃油容器8,出油管11上设有逆止阀9。

将单体泵3安装到位,单体泵3进油管密封,防止柴油泄漏。电动输油泵进油端通过进油管路7连接燃油容器8,电动输油泵6出油端通过电动输油泵出油管路5连接到柴油机进油端4,柴油机出油端12通过燃油管路连接到燃油容器8中,这样柴油10从进油到回油形成一个闭环。

验证装置连接完成后,电动输油泵6通过直流变压器13通电开始工作,柴油快速流进到燃油腔2里,充满在电控单体泵上、下密封圈处。由于逆止阀9的开启压力为5bar,因此低压油道中的压力也维持在5bar,燃油道压力超过5bar,将通过逆止阀9泄压。整个试验持续进行60分钟,查看单体泵上密封圈14、下密封圈15处是否泄漏柴油。按照技术要求,在60分钟试验期内,不允许柴油内漏、外漏1滴柴油。因此,单体泵上、下密封圈处有柴油泄漏则蹦刀缸体不可以生产使用,反之,可以正常生产使用。

4 技术成果

通过柴油机单体泵柱塞偶件和单体泵安装孔漏油检测装置及技术,可以实现单体泵渗漏问题快速简便、高效率、高准确率的检测,大幅提升生产效率,降低维修成本。存在以下特点:

(1)依据整车电路、油路控制原理,自主设计控制策略,替带了传统的试验方法;

(2)模拟柴油机在整车上的实际运行状态,运用多项专利技术,自动控制工作循环,不间断的完成检测工作;

(3)整个检测过程不消耗柴油,零排放;

(4)柴油机不用解体便可进行维修,柴油机维修效率提高100-200%,故障判断准确率提高到100%;

(5)试验场地不受地域使用条件限制,全天候试验。

(6)不占用试验台架,提高台架效率。

柴油机泄漏自动检测控制装置及技术应用范围广泛,不仅成功应用于本公司及一汽解放服务站,而且在国内外多家柴油机企业的产品上也得到成功应用。