基于MATLAB及Creo的码垛开合机构仿真优化研究*

宁媛松,石 峰,郭 鑫,姜 勇,付薛洁

(1.北京矿冶科技集团有限公司,北京 100160;2.烟台南山学院 工学院,山东 烟台 265713)

0 引 言

在我国,精锌是工业应用最广的有色重金属[1]。目前,湿法炼锌是我国锌冶炼行业的主流工艺,随着机械工业的发展,越来越多的自动化设备应用于锌电解工艺中的各个环节。

剥锌作业是直接将电解生成的精锌薄片从阴极板上剥离,是精锌生产过程中的重要环节。近年来,高速、高效的全自动剥锌生产线应运而生,并逐渐发展起来。除进口品牌外,国内各科研院所以及自动化企业相继推出自主开发的全自动剥锌生产线,自动化程度不断提高,在锌冶炼企业中推广使用[2]。全自动剥锌成套装备具有对锌片阴极板的自动搬运、输送、预剥离、剥片、锌皮收集、堆码垛和锌垛输出等功能。该装备的使用,可以大大降低人工劳动强度,提高极板的使用寿命,提高安全性和改善作业环境[3]。

锌片码垛机是全自动剥锌生产线的重要组成部分,负责将上游设备剥离后的电解锌片进行码放堆垛,然后进行集中转运。码垛开合机构是锌片码垛机关键设备,直接接收矩形锌片,通过断续开合并配合码垛升降平台将锌片码放成垛。开合机构的开合速度以及同步性能决定了锌片的掉落姿态。当锌片发生倾斜掉落时易造成锌片在接锌箱体内错位堆码挤压,锌垛卡在箱体内难以传输影响生产线效率,此外堆码不整齐的锌垛易在传输、举升过程中发生倾覆,造成设备损坏,存在安全隐患。

根据现有码垛开合装置的结构,笔者结合连杆滑块机构设计新型的开合机构,实现其同步开合功能,保证锌片堆码整齐。

1 现有结构分析

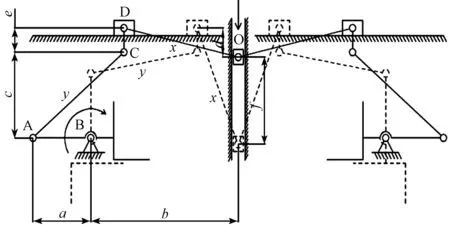

目前,自动剥锌生产线配备的锌片码垛机码垛开合机构主要有两种形式,如图1所示。

图1 码垛开合机构示意图

(1)转轴翻板式开合机构[4]。当锌片滑入开合机构托盘并到位后,通过油缸或气缸直接推动直角托盘进行翻转,锌片掉入升降平台,开合机构恢复原位,继续接收下一锌片;

(2)抽拉式开合机构[5]。拉挡板安装在固定滑道上,利用气缸或油缸实现水平的往复运动,当锌片滑入开合机构并到位,托盘抽出,锌片掉入升降平台,挡板恢复原位,继续等待接收下一锌片。

上述两种机构均采用油缸或气缸,分别对两侧机构进行驱动。理论上,通过同步阀配合传感器检测等方法能够基本实现同步动作,但在实际使用过程受阀块结构和介质的压缩性影响,仍然难以达到完全同步动作。此外采用水平抽拉式的开合机构,即使开合实现同步,受水平摩擦力影响,锌片仍然是一侧先落,产生倾斜,从而影响堆码效果。

因此,笔者选择参考转轴翻板式开合机构进行连杆滑块机构设计。

2 连杆滑块开合机构设计计算

2.1 连杆滑块机构设计

为解决目前现有结构的局限,笔者考虑将气缸竖直方向上的上下运动转换为两侧翻板机构的翻转运动。根据机构实际尺寸设计的连杆滑块机构[6-8]机构简图,如图2所示。

图2 同步开合机构运动简图(初始状态、终点状态)

图2中,开合装置两侧对称布置,驱动连杆OD通过O点与滑块连接,从而实现两侧机构完全同步;驱动连杆OD通过D点与水平滑块连接,从而将O点的竖直运动转化为水平运动;连杆DC与滑块为竖直刚性连接;滑块通过连杆DC、连杆AC将运动传递至连杆AB,连杆AB中B点为固定铰接点,连杆AB绕B点做旋转运动,另一端为L形翻板,从而实现翻板的90°翻转。

图2中虚线部分即为开合机构终点位置。

2.2 连杆尺寸计算

同步开合机构中,除连杆AC长度y、连杆OD长度x、气缸行程f为不确定尺寸,其余尺寸均根据设备实际安装尺寸确定。

因此,由初始状态及终点状态的尺寸关系可得x,y之间的函数:

(1)

(2)

式中:a=170 mm;b=433 mm;c=267 mm;d=76 mm;f—标准气缸行程,mm。

标准气缸行程分别为125 mm、175 mm、200 mm、250 mm、300 mm、350 mm。

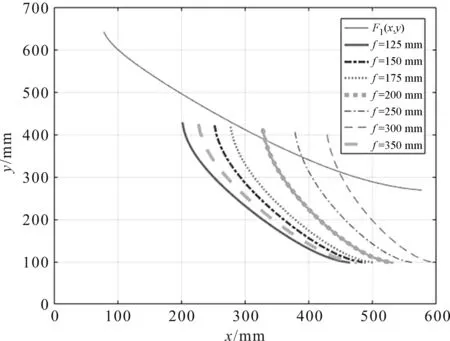

通过式(1,2)联立可确定(x,y)取值。在初始状态下,与油缸行程无关,因此函数曲线唯一确定;在终点状态下,与f相关,不同的f值确定不同的函数曲线。函数、交点即为联立方程组的唯一解。

笔者基于MATLAB进行计算,并绘制了函数曲线,如图3所示。

图3 连杆长度曲线

图3中,当行程小于200 mm时,函数曲线无交点;当f取值分别为250 mm、300 mm、350 mm时,方程组在第一象限内有唯一解。

其对应(x,y)值如表1所示。

表1 不同f值对应连杆尺寸组合

3 开合机构运动分析数学模型及连杆尺寸优选

3.1 数学模型建立

为保证矩形锌片平稳下落,不发生侧倾,要求同步开合机构在打开过程中,速度尽量平稳,避免较大的冲击。

根据运动过程,笔者绘制了开合机构瞬时状态简图,如图4所示。

图4 同步开合机构运动简图(初始状态、瞬时状态)

笔者根据其瞬时状态下的位置关系,建立连杆AB转角θ与气缸竖直方向位移S之间的方程。

由竖直滑块位移S推导水平滑块位移S1得:

(3)

式中:S1—水平滑块位移,mm;l1—连杆OD长度,mm。

水平滑块位移S1与连杆AB转角θ的关系方程:

(4)

式中:l2—连杆AC长度,mm;θ—连杆AB转角,rad。

由式(3,4)可得竖直滑块位移方程表达为:

(5)

对式(5)求导,得滑块速度方程:

(6)

式中:v—滑块速度,mm/s。

其中:

(αccosθ-α2sinθcosθ)+αsinθ

(7)

对式(6)继续求导,并令:

(8)

(9)

C=c-αsinθ

(10)

可得滑块加速度方程:

(11)

其中:

(12)

3.2 最优连杆尺寸确定

根据建立的码垛开合机构数学模型,笔者将不同气缸行程对应的3组连杆尺寸代入数学方程,并基于MATLAB绘制了转角-滑块位移曲线,如图5所示[9,10]。

图5 转角-滑块位移曲线

图5中,随着气缸位移的增加,连杆AB进行翻转,并在终点位置达到90°。

开合机构要求开合翻板打开时速度波动尽可能小[11,12],因此,假定连杆AB旋转为匀速旋转,开合机构工作时间假定5 s,反推滑块速度v,可得出水平滑块速度曲线如图6所示。

图6 水平滑块速度曲线

水平滑块加速度曲线,如图7所示。

图7 水平滑块加速度曲线

由图(5~7)可知:在满足翻板完全翻转条件下,当f取值为250 mm时,滑块速度加速度变化较小,因此相同条件下更易保证翻板旋转打开的平稳性,避免冲击;且受开合机构设备结构尺寸限制,竖直滑块行程越短对设备整体结构越有利,有效避免干涉。

因此,笔者最终确定连杆OD长度l1=331 mm,连杆AC长度l2=387 mm。

4 三维结构设计及运动仿真

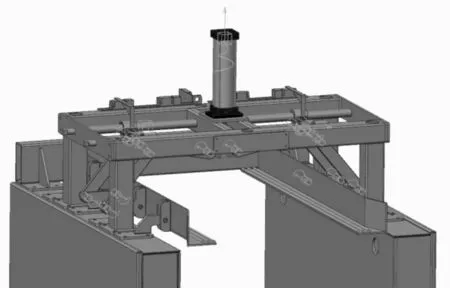

同步开合机构连杆尺寸确定后,需进行三维结构细化设计。本文在Creo环境下进行三维设计,根据码垛开合设备的工作流程、安装尺寸等参数进行设计,并根据各运动部件之间的装配关系,设定运动副,最终完成设备三维设计。

码垛开合机三维结构模型如图8所示。

图8 码垛开合机三维结构模型

Creo作为三维设计软件,也具有强大的机械结构运动仿真分析功能,通过添加合理的装配关系,给定初始条件及边界条件即可进行运动仿真。

气缸作为驱动进行往复运动,其速度、加速度受气源及负载影响存在波动。因此,假定其运动速度为正弦波输入,运动周期为10 s,行程250 mm。

笔者在Creo机构运动仿真环境下,将气缸设置为“伺服电动机”,并对其运动参数进行设置,并输出其位置、速度、加速度曲线,如图9所示。

图9 气缸运动位置、速度、加速度曲线

最后,笔者选择运动学仿真模块,依次设定仿真帧频、帧数、时间等参数并运行程序。仿真结果显示,机构完成开合关闭动作,无干涉、碰撞、断点等情况,证明三维结构设计合理。

笔者建立测量点监测托盘翻转速度,输出速度曲线如图10所示。

图10 托盘翻转速度曲线

笔者对行程300 mm、350 mm是对应的开合机构分别进行运动学仿真,将3组仿真结构进行统计,绘制角速度曲线如图11所示。

图11 不同气缸行程仿真结果对比

图11中,行程为250 mm时托盘翻转速度范围较小,与数学模型推导结果一致,证明选定结构尺寸为最优结构尺寸。

5 结束语

参考现有码垛开合结构,笔者利用滑块连杆机构实现了码垛开合装置的同步开合功能,并建立了其数学模型;基于MATLAB推导,确定了关键连杆尺寸与结构运行稳定性之间的关系,并优选出了连杆尺寸;在Creo环境下进行了三维结构细化设计,并进行了机构的运动仿真。仿真结果显示:该机构能够完整完成开合关闭动作,无干涉、碰撞、断点等情况,证明结构设计合理;

同时,笔者分别对不同结构尺寸的三维模型进行了运动学仿真分析,分析结果与数学模型的推导结果一致,选定的关键连杆尺寸为最优结构尺寸。

新设计的同步码垛开合机构能保证锌垛堆码整齐,减少人工干预,提高了自动剥锌生产线的效率。