中间退火对5052铝合金组织与性能的影响

杨 勇 张全成 田青超

(1. 上海大学省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200444;2. 江苏常铝铝业股份有限公司,江苏 苏州 215532)

汽车工业的发展要求车身的质量进一步减轻,这为Al- Mg (AA 5xxx)合金的应用提供了广阔的空间。铝合金具有密度低、抗冲击性好及可再生利用的特点,通过微合金化及热处理等方法得到的强化铝合金,其比强度超过很多合金钢,替代传统钢板时可减重50%以上[1]。但5xxx系铝合金经拉伸或冲压成形后表面易出现吕德斯带和橘皮组织等缺陷[2],板材产生明显的各向异性,使断后伸长率无法满足实际生产需求。

轧制与再结晶织构对铝合金薄板的塑性各向异性有重要影响[3]。因此,制备具有优良各向同性力学性能的铝合金薄板是近年来研究的热点之一[4]。铝合金热轧板材织构主要由轧制和再结晶织构组成[5]。轧制织构主要有Brass{011}<211>、S{123}<634>、Copper{112}<111>、Goss{011}<100>以及r- Cube{001}<110>等[6],再结晶织构包括Cube{100}<001>、H{100}<011>以及P {110}<233>等。热轧条件的差异,包括合金成分、冷轧前的初始组织和织构、压下量和退火温度等都会影响铝合金的再结晶织构[7]。利用极图和反极图只能对织构进行定性分析,因此需要建立一个利用三维空间描述多晶体取向分布的取向分布函数(ODF,orientation distribution function)法对织构进行定量分析[8- 9]。

铸锭经过多道次轧制及退火处理后,晶粒发生回复及再结晶,这一过程不可避免地会使晶粒产生择优取向生长,形成粗大或者大小不均匀的晶粒。通常,细晶合金比粗晶合金再结晶速度快。晶界是有利的形核位置,细晶合金的可用形核位置数量更多,因此再结晶组织更为均匀[10]。在大变形轧制条件下,变形晶粒的回复及再结晶驱动力更大,对材料的组织与性能影响也更大。本文以商用5052铝合金为研究对象,通过中间退火研究了大轧制变形的5052铝合金板材微观结构及性能的变化规律。

1 试验材料及方法

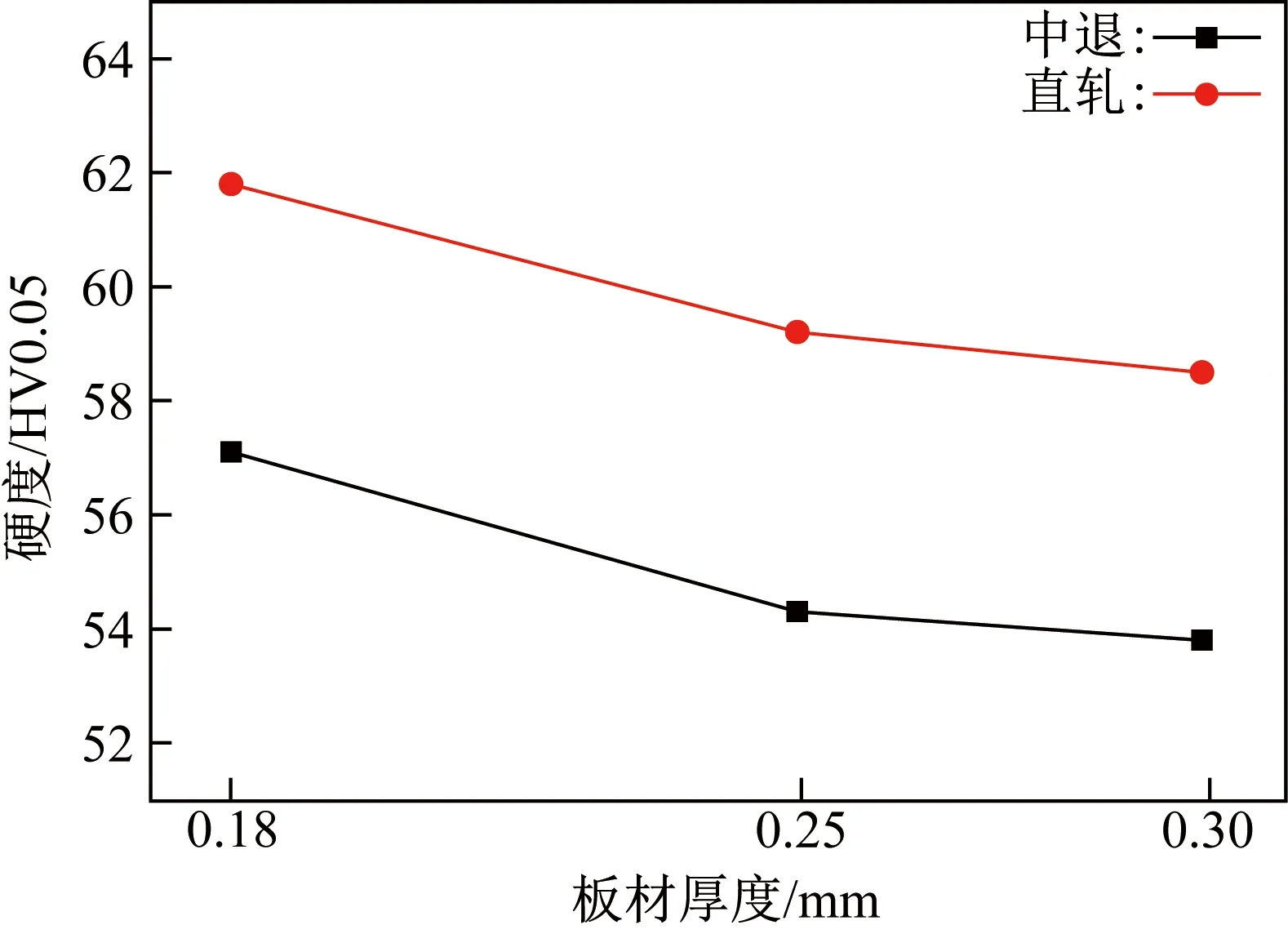

试验材料为商用5052铝合金,其化学成分如表1所示。

表1 5052 铝合金的化学成分( 质量分数)Table 1 Chemical composition of the 5052 aluminum alloy (mass fraction) %

生产工序为:(1)480 mm厚5052铝锭→(2)530 ℃×14 h加热→(3)多道次热轧至7、4和2.5 mm→(4)多道次冷轧至1.05 mm,取部分板材进行300 ℃×9 h的中间退火,另一部分不热处理;再将所有板材依次冷轧至0.30、0.25、0.18 mm成品厚度→(5)300 ℃×9 h再结晶退火。为了便于说明,将前者称为中退工艺,后者称为直轧工艺。

退火后沿板材轧制方向取金相试样。试样经机械抛光后,在15 mL HNO3+50 mL HClO4+950 mL甲醇混合溶液中进行电解抛光,以除去变形层[4];再用Barker试剂(50 mL HBF4+950 mL水)进行阳极氧化。试样经阳极氧化覆膜后在金相显微镜下用偏振光观察微观组织,之后对板材进行显微硬度测试,试验力为50 g。

沿与板材轧向呈 0°、45°和 90°的3个方向上切取拉伸试样,在WDW- 200电子万能试验机上进行室温拉伸试验,应变速率为10-3s-1。再按上述方法制备拉伸试样未颈缩区的金相试样。

采用Bruker D8 Discover X射线衍射仪测试板材表面的宏观织构。采用CuKα辐射,用Schulz背反射法测量(111)、(200)和(220)极图,最大倾斜角为75°,电压为40 kV,电流为40 mA。利用级数展开法(lmax=16)从3个不完全极图中计算取向分布函数(ODFs)[11],即恒φ2的ODF截面图,其中欧拉空间中的等强度线由欧拉角φ1、φ和φ2限定[9],本文采用φ2=45°和φ2=90°截面图来表示。

2 试验结果与分析

2.1 力学性能

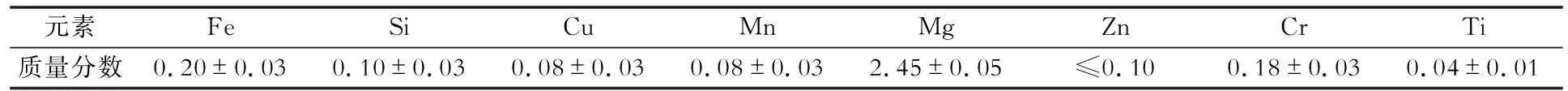

两种工艺处理的不同厚度5052铝合金的屈服强度和抗拉强度如图1所示。从图1(a)中可以看出,两种工艺下不同厚度中退试样沿不同方向的屈服强度均低于直轧试样,相同厚度中退试样的屈服强度均比直轧试样的低10 MPa左右。中退试样的屈服强度为90~93 MPa,直轧试样的屈服强度为99~102 MPa。从图1(b)中可以看出,不同厚度直轧试样沿不同方向的抗拉强度均略高于中退试样。

图1 两种工艺处理的5052铝合金的屈服强度和抗拉强度Fig.1 Yield and tensile strengths of the 5052 aluminum alloys treated by two processes

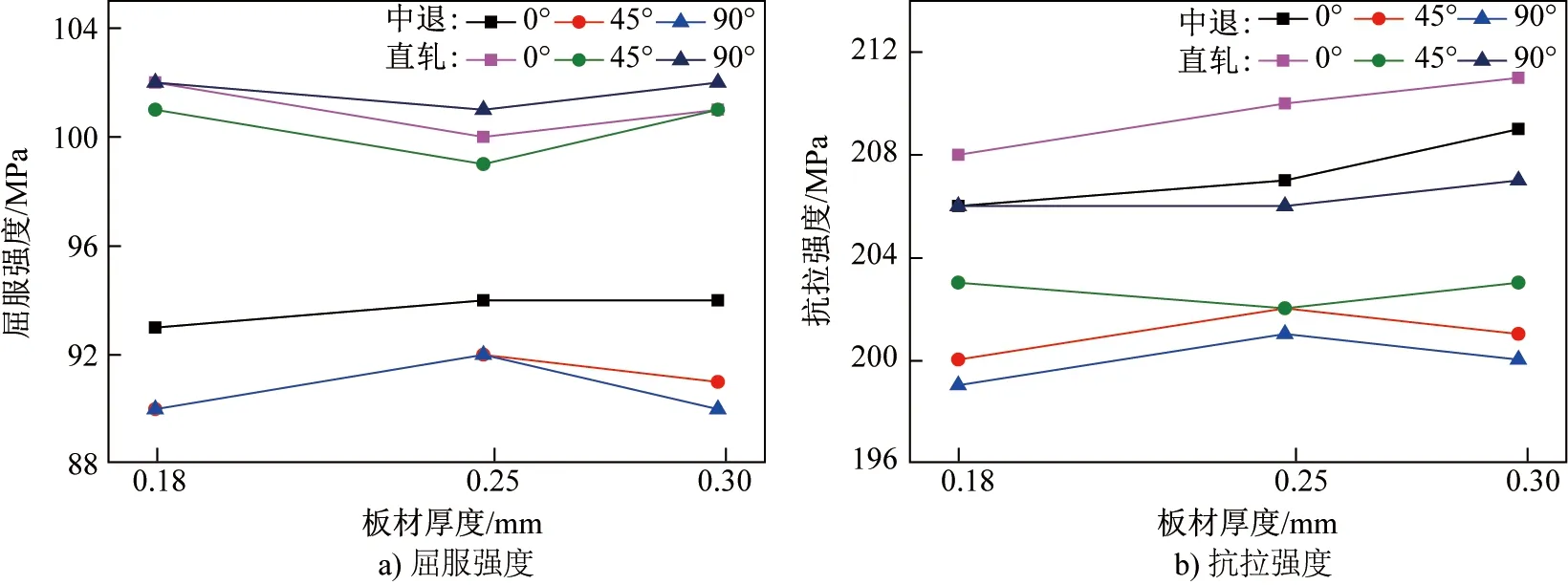

两种工艺处理的5052铝合金的断后伸长率如图2所示。如图2(a)所示,中退试样在3个方向上的断后伸长率差别不大,随着板材厚度的增加,断后伸长率逐渐降低,其中轧制方向(0°)的断后伸长率较与轧向呈45°和90°方向的略低1%~2%。如图2(b)所示,直轧试样轧向的断后伸长率相比与轧向呈45°和90°方向的低很多,其中0.18 mm厚试样90°方向的断后伸长率为27%,而0°方向的仅为18%,相差9%。当板材厚度增加到0.3 mm时,不同方向断后伸长率的差值减小。比较图2(a)和图2(b)可见,虽然直轧试样45°和90°方向的断后伸长率高于中退试样,但由于轧制方向的断后伸长率太低,材料存在显著的各向异性。中退试样3个方向的断后伸长率较为接近,各向异性明显减弱,有利于板材的成形。

图2 两种工艺处理的5052铝合金的断后伸长率Fig.2 Elongation of the 5052 aluminum alloys treated by two processes

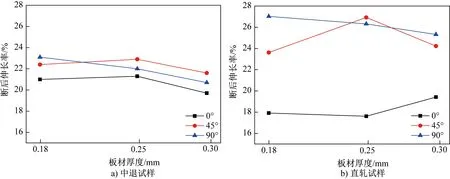

图3为两种工艺处理的5052铝合金的显微硬度。可见不同厚度中退试样的显微硬度均低于直轧试样。其中0.18 mm中退试样的硬度为56.5 HV0.05,而直轧试样的硬度高达61.2 HV0.05。随着试样厚度的增加,硬度下降。

图3 两种工艺处理的5052铝合金的显微硬度Fig.3 Micro- hardness of the 5052 aluminum alloys treated by two processes

2.2 断口形貌

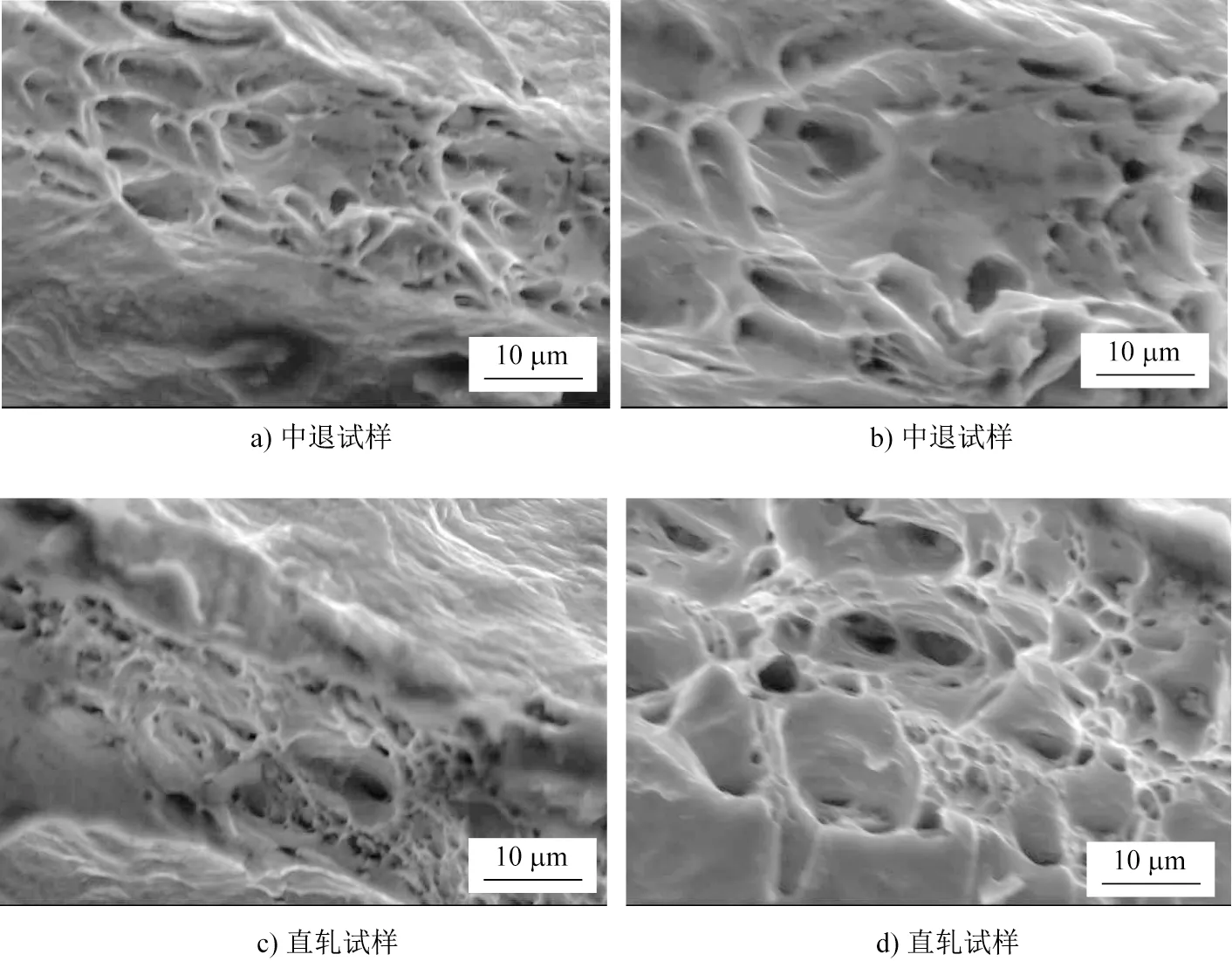

图4为两种工艺处理的0.18 mm厚5052铝合金的拉伸断口SEM形貌,两种试样的断口均呈现塑性断裂的韧窝特征,且大韧窝周围有许多小韧窝。直轧试样拉伸断口的韧窝较为细小,而中退试样的韧窝更为发达、大小分布更为均匀,说明材料的塑性更好,拉断时,晶粒之间的变形协调性更好[12]。

图4 两种工艺处理的0.18 mm厚5052铝合金拉伸断口的SEM形貌Fig.4 SEM micrographs of fracture of the 0.18- mm- thick 5052 aluminum alloy treated by two processes

2.3 微观组织

图5为两种工艺处理的0.18 mm厚5052铝合金的显微组织。中退试样晶粒尺寸约40 μm,直轧试样晶粒尺寸约22 μm。

中间退火的板材在轧制过程中进行了一次再结晶,因此直轧试样的位错密度和变形储存能比中退试样的高。Bennett等[13- 14]研究发现,尺寸小于1 μm的粒子不利于PSN(粒子刺激形核)效应,直接轧制更有利于形成细小弥散的析出相,使再结晶晶核难以长大,从而产生尺寸差异。

图5 两种工艺处理的0.18 mm厚5052 铝合金的显微组织Fig.5 Microstructures of the 0.18- mm- thick 5052 aluminum alloy treated by two processes

晶界对多晶体变形抗力的影响可通过晶粒大小直接体现[15]。屈服强度σS与晶粒平均直径d的关系可用霍尔- 佩奇公式表示:

σS=σ0+Kd-1/2

(1)

式中:σS是材料的屈服强度,σ0和K是常数,d是平均晶粒尺寸。当d-1/2<1 500 m-1/2时,σ0≈50 MPa,K≈0.3 m1/2MPa[16]。由此经计算可知,中退试样的屈服强度约为97 MPa,直轧试样的屈服强度约为112 MPa,这与图1中的实测结果基本一致。

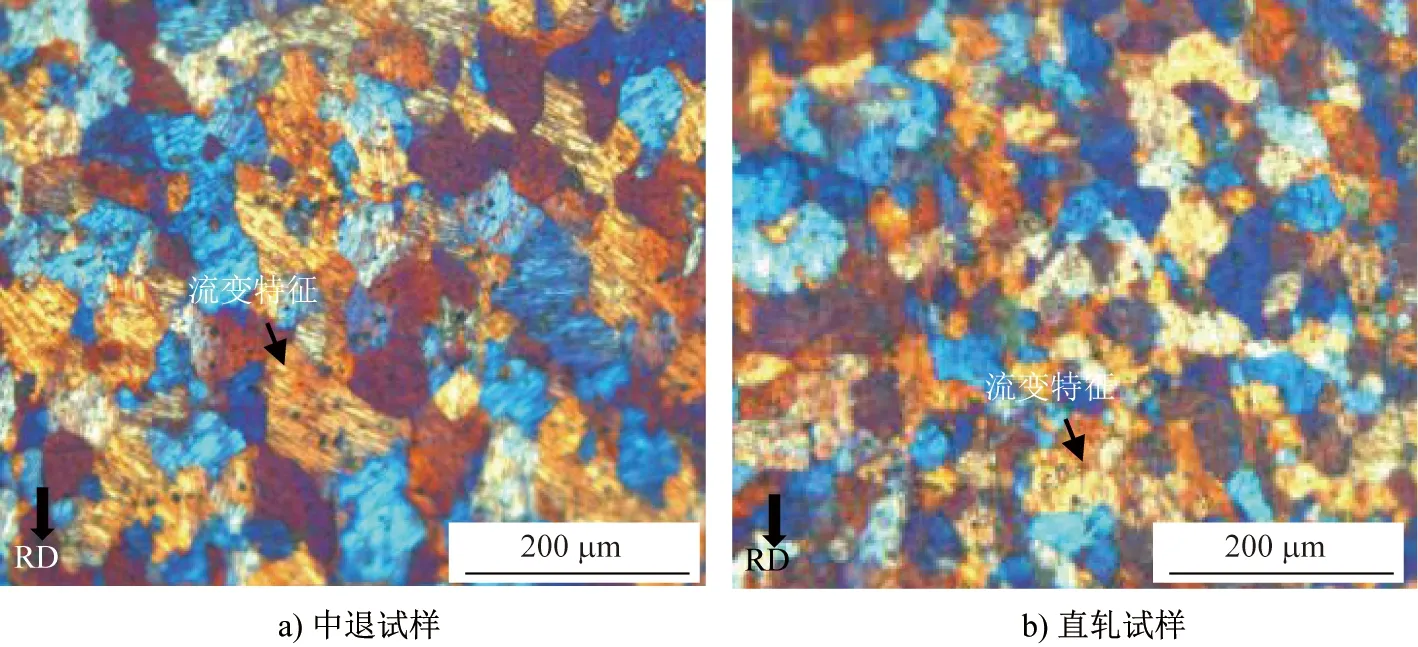

在室温拉伸变形时,随着变形量的增加,位向有利的晶粒优先发生塑性变形,取向发生变化。图6为两种工艺处理的0.18 mm厚5052铝合金试样拉伸后的显微组织,可以看出,中退试样晶粒沿最大切应力方向(即与拉伸方向呈45°角)呈明显的流变特征(图6(a)),而直轧试样的流变特征并不明显(图6(b))。表明中退试样沿轧向具有较好的变形协调性,使其沿轧向的断后伸长率优于直轧试样。

图6 两种工艺处理的0.18 mm厚5052铝合金试样拉伸后的显微组织Fig.6 Microstructures of tensile specimens for the 0.18- mm- thick 5052 aluminum alloy treated by two processes

2.4 织构演变

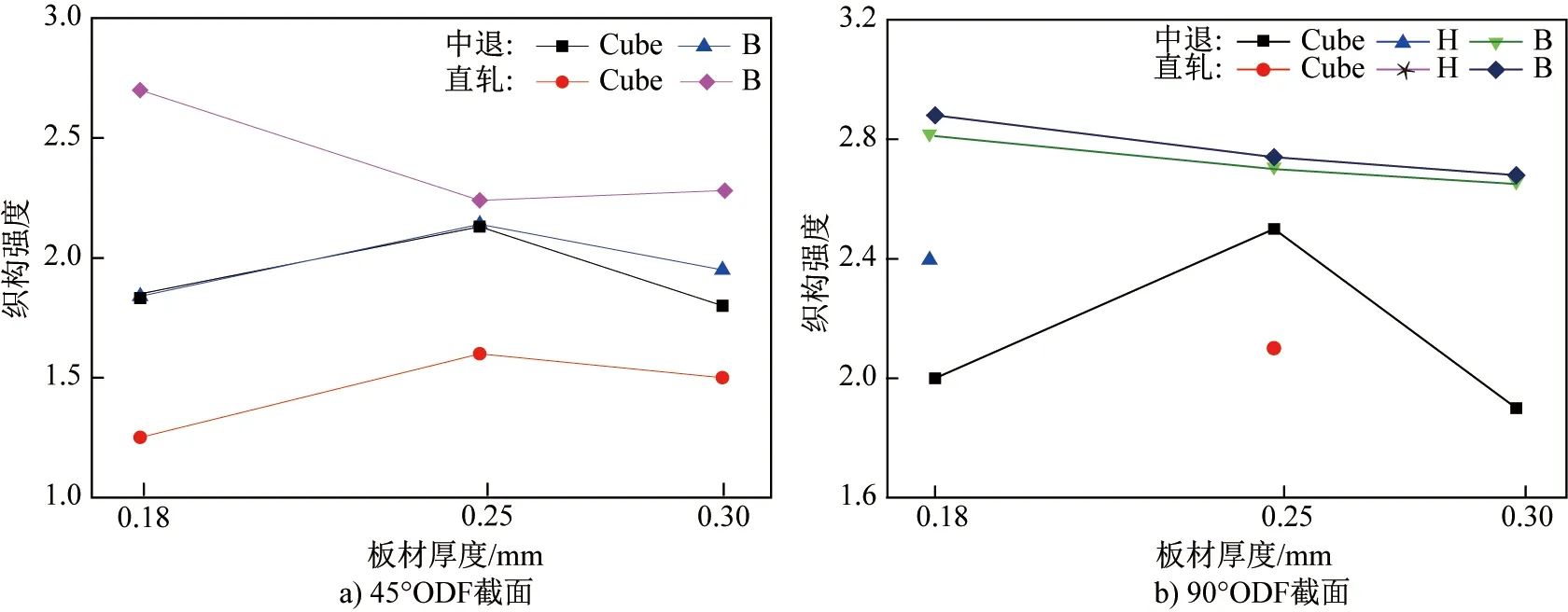

图7、图8分别为两种工艺处理的不同厚度 5052铝合金的取向分布函数(ODF)在φ2为45°和90°上的截面图。从φ2=45°ODF截面图中(图7)可以看出,直轧试样的主要织构类型为B织构{110}<112>,且随着板材厚度的增加,开始出现较弱的Cube织构{100}<001>和H织构{100}<011>等再结晶织构;中退试样的主要织构除了B织构{110}<112>外,还有较强的Cube织构{100}<001>,且0.18 mm厚试样中还存在较弱的H织构{100}<011>。图8中φ2=90°ODF截面上的织构特征与45°ODF截面上的类似。此外,随着板材厚度的增加,Goss织构{110}<001>略微增强,这在直轧试样中表现得更加明显。

图7 两种工艺处理的不同厚度5052铝合金在φ2=45°时ODF截面图Fig.7 φ2=45° ODF figures of the 5052 aluminum alloy of different thicknesses treated by two processes

图8 两种工艺处理的不同厚度5052铝合金在φ2=90°时ODF截面图Fig.8 φ2=90° ODF figures of the 5052 aluminum alloy of different thicknesses treated by two processes

图9为两种工艺处理的不同厚度5052铝合金的织构强度变化。在45°ODF截面图中(图9(a)),随着板材厚度的增加,直轧试样的轧制织构B织构{110}<112>的强度均高于中退试样,而再结晶织构Cube{100}<001>则表现出完全相反的趋势,中退试样Cube织构的强度均高于直轧试样。在90°ODF截面图(图9(b))中,直轧试样的轧制织构B织构的强度也略高于中退试样。此外,0.18 mm厚中退试样的再结晶织构组分为Cube和H织构,表明随着轧制压下量的增加,再结晶织构Cube会有一部分转化为H织构,从而使中退试样再结晶织构的整体强度高于直轧试样,宏观上表现出更优良的各向同性。

图9 两种工艺处理的不同厚度5052铝合金的织构强度变化Fig.9 Variation of texture intensity of the 5052 aluminum alloy of different thicknesses treated by two processes

综上结果可以看出,中退试样的Cube织构{100}<001>和H织构{100}<011>等再结晶织构强度更高,且Cube织构为再结晶织构的主体,而B织构{110}<112>和Goss织构{110}<001>等轧制织构的强度低于直轧试样。这表明中间退火过程中的回复再结晶有效地减轻了轧制过程中的择优取向。

中间退火可以提高最终退火试样中立方织构的相对量[17]。这是由于中间退火后形成的立方取向晶粒在冷轧过程中并未全部旋转至轧制方向,从而残留了部分的立方取向晶粒[18],在成品退火时立方取向亚晶的回复速度比其他取向的亚晶快,这就为立方织构的形核提供了良好的条件。另外,立方体取向具有快速增长的40°<111>取向关系,因此在随后的长大过程中比其他取向的晶粒长大速度更快,所以最终形成了较多的立方织构[19],有利于改善板材的塑性。

3 结论

(1)中退试样比相同厚度直轧试样的屈服强度低10 MPa左右,而直轧试样的抗拉强度略高于中退试样。中退试样不同方向的断后伸长率差别不大,直轧试样的轧向与45°和90°方向的断后伸长率差值可达9%,具有明显的各向异性。中退试样的显微硬度低于直轧试样。0.18 mm厚中退试样的硬度为56.5 HV0.05,而直轧试样的硬度高达61.2 HV0.05。随着板材厚度的增加,硬度下降。

(2)中退试样晶粒尺寸约40 μm,而直轧试样约为22 μm。在室温拉伸变形时,随着变形量的增加,中退试样晶粒沿最大切应力方向呈明显的流变特征,而直轧试样的流变特征不明显。中退试样沿轧向具有较好的变形协调性,所以其轧向的断后伸长率明显大于直轧试样,拉伸断口韧窝更发达、大小更均匀。

(3)中退试样的Cube织构{100}<001>和H织构{100}<011>等再结晶织构强度更高,且Cube织构为再结晶织构的主体,而B织构{110}<112>和Goss织构{110}<001>等轧制织构的强度低于直轧试样。