高钢级X70MS抗酸管用埋弧焊丝开发

黄晓辉 牛爱军 田 磊 韦 奉 刘 斌 赵红波

(1.国家石油天然气管材工程技术研究中心,陕西 宝鸡 721008; 2.宝鸡石油钢管有限责任公司,陕西 宝鸡 721008)

硫化氢(H2S)腐蚀极易引发氢致开裂(HIC,hydrogen induced cracking)和应力腐蚀开裂(SSCC,sulfide stress corrosion cracking),从而造成管线失效[1- 2]。H2S是一种强渗氢介质,与钢材表面电化学腐蚀会产生氢(H),H极易被钢表面吸收,导致钢表面H浓度快速提高,从而加速H向钢中的扩散溶解过程,破坏钢的连续性,引起氢损伤和氢裂纹,导致管道爆炸、泄漏[3- 4]。为满足高压大流量集输管线输送需求,国内外大型钢厂已率先研制出高钢级X70MS抗酸管线钢,但相应的X70MS抗酸管用埋弧焊丝的研发仍相对滞后。本文结合X70MS抗酸管线钢合金成分,从X70MS焊丝合金体系设计出发,通过大量焊接试验及腐蚀试验,获得了针状铁素体(AF,acicular ferrite)和少量粒状贝氏体(GB,granular bainite)的焊缝组织,焊丝与焊接接头强韧性良好,从而开发出了高钢级X70MS抗H2S焊管专用抗酸埋弧焊丝。

1 X70MS抗酸管焊缝合金体系设计

1.1 抗酸焊缝组织设计

X70MS管线钢焊接接头的力学性能和抗酸性主要取决于焊缝,为确保焊接接头的力学及HIC/SSCC性能,首先应保证焊缝金属具有较低的硬度和良好的韧性。一般当焊接线能量相对较大时,焊接冷却时间T8/5较长,焊缝硬度虽然会下降,但韧性变差,因此将焊缝金属组织设计为大量针状铁素体(AF)和少量弥散分布的粒状贝氏体(GB),同时减少马氏体和残留奥氏体(M/A岛)等组织。其次是焊缝组织应细小均匀,确保焊缝强度达到X70MS钢级。细小均匀的组织可减少焊缝多相界面数量和硬脆组织,减少易于形成氢陷阱的空位、位错及晶界,从而减少氢原子富集区,防止氢压不断增大超过临界值。此外,针对焊缝晶格热力学差异导致的非平衡状态区域,细小均匀的组织能阻止或者延缓裂纹的萌生和扩展。最后应提高焊缝金属的纯净度,尽量减少较大尺寸的异形夹杂物。关键是提高板材及焊材的纯净度,减少焊缝金属中杂质元素,避免杂质元素形成夹杂物进入焊缝,特别是线状、长条状及尖状夹杂物会导致焊缝各向异性,H进入焊缝中的夹杂物与基体的界面,尤其是尖角空洞区域易结合成氢分子,当孔洞内的氢分压大于焊缝的局部断裂强度时就会产生裂纹,且焊缝在受热时,夹杂物热膨胀系数不同而形成空洞也会成为H陷阱[2- 4]。

1.2 抗酸焊丝合金体系

目前,国内研发的X70MS钢级抗酸卷板/钢板都属于低C低Mn,低S、P纯净钢,钢中C含量(质量分数,下同)为0.03%~0.05%,Mn含量为0.25%~1.30%,而普通X70钢级管线钢中C含量为0.04%~0.07%,Mn含量为1.2%~1.8%。为确保X70MS抗酸管用埋弧焊丝的焊接性和抗酸性,焊丝成分设计时应相应降低影响抗酸性的C、Mn含量,最大限度降低S、P等有害元素,通过添加Cr- Ni- Mo- Nb弥补强度损失,促进晶内针状铁素体(IAF,intragranular acicular ferrite)的形成,并控制IAF和GB相比例[5]。

X70MS抗酸管用埋弧焊丝的化学成分采用低C、低Mn,Cr- Ni- Mo- Nb合金体系[6]。C含量高会导致焊缝硬度升高和碳化物偏析,HIC敏感性增加,考虑到焊接过程中C的烧损,将C含量控制在0.04%~0.06%。Mn会提高焊缝金属的强度和韧性,但焊接时在焊缝及热影响区易形成马氏体(M)和贝氏体(B)等高硬度组织,且易与S形成MnS,尤其是Ⅱ型条带状MnS导致焊缝金属的抗SSCC性能差,所以将Mn含量控制在1.0%~1.2%。P含量控制在0.005%以下,S含量控制在0.004%以下。焊丝中的Ni加入焊缝不仅耐碱耐酸,还能细化奥氏体晶粒提高焊缝的韧性,促使IAF形核,提高焊缝的强度和疲劳抗力等。Cr能弥补降C降Mn导致的强度损失,并能降低焊缝金属在H2S环境中的腐蚀速率,但高Cr会产生碳化物偏析,降低耐酸性。Mo有利于IAF的形核,不仅能提高焊缝强度,同时还能改善焊缝韧性,但高Mo会造成焊缝强度过高而应力腐蚀敏感性增加。总之,抗酸焊丝中Ni、Cr及Mo的含量均应控制在0.20%~0.40%。少量Nb能细化晶粒和弥散强化,弥补低Mn造成的强度损失,Nb含量控制在0.01%~0.02%。适量Ti和B的加入能在焊缝中形成细小的弥散相,成为AF的形核核心,减少侧板条铁素体和先共析铁素体量,有助于控制IAF与GB相比例,提高焊缝和热影响区强韧性[5- 7]。

1.3 抗酸焊丝试制

采用5 t真空感应炉按设计成分熔炼合金,选用C、S、P等杂质含量极低的原料,严格控制铁水中的S、P等杂质元素含量。铸坯经高速无扭轧机轧制成φ6.5 mm盘条,再经拉丝机拉制成φ4.0 mm的成品抗酸焊丝。

2 抗酸焊丝性能试验

2.1 熔敷金属试验

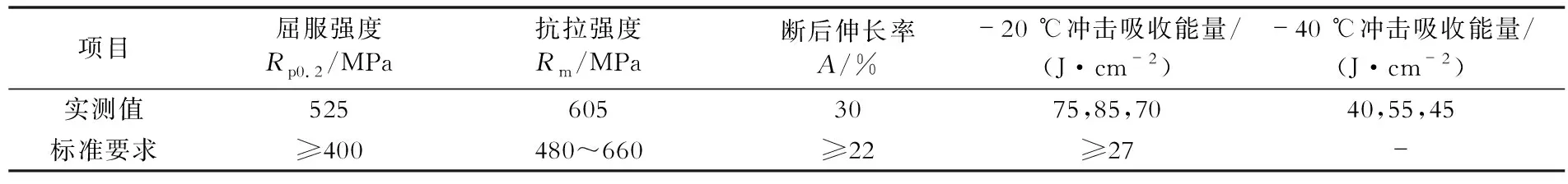

采用所研制的X70MS抗酸焊丝与高纯净SJ101G2焊剂进行熔敷金属试验,采用φ4.0 mm埋弧焊丝,SJ101G2焊剂碱度为1.7~2.1,熔渣成分:w(MgO+CaO+CaF2+MnO)≥55%、w(SiO2)≤20%、w(CaF2)≥15%[8]。依据GB/T 12470—2003《埋弧焊用低合金钢焊丝和焊剂》要求,试板采用厚度为20 mm的 Q235钢,坡口角度30°,根部间隙为12 mm。焊接电流480 A,焊接电压28 V,焊接速度25 m/h,道间温度(150±8) ℃,共焊6层13道。按照GB/T 2652—2008《焊缝及熔敷金属拉伸试验方法》要求,在焊缝中心沿焊缝长度方向制取φ10 mm的熔敷金属拉伸试样,沿垂直焊缝方向制取熔敷金属夏比V型缺口冲击试样,尺寸55 mm×10 mm×10 mm。表1为X70MS抗酸焊丝熔敷金属的化学成分,表2为X70MS抗酸焊丝熔敷金属的力学性能,可见熔敷金属的强韧性良好。

表1 X70MS抗酸焊丝熔敷金属的化学成分(质量分数) Table 1 Chemical composition of metal deposited by the X70MS acid- resistant welding wire (mass fraction) %

表2 X70MS抗酸焊丝熔敷金属的力学性能Table 2 Mechanical properties of metal deposited by the X70MS acid- resistant welding wire

2.2 熔敷金属HIC性能

在熔敷金属上表面沿焊缝长度方向制取3个尺寸为7 mm×20 mm×100 mm的HIC试样,依据美国腐蚀工程师协会NACE标准TM 0284—2011《管线钢和压力容器钢抗氢致开裂评定方法》进行HIC试验,试验介质为A溶液,即H2S饱和的5%NaCl(体积分数,下同)+0.5%冰乙酸混合液。试验开始时溶液的pH值为2.7,持续浸泡96 h后,溶液pH值为3.7,3个HIC试样表面均未发现有氢鼓泡(HB)现象。图1为熔敷金属HIC试验后的宏观形貌,可见试样剖面上均无HIC裂纹,裂纹敏感率(CSR)、裂纹长度率(CLR)和裂纹厚度率(CTR)均为0,说明抗酸焊丝对HIC不敏感。

图1 熔敷金属HIC试验后的宏观形貌Fig.1 Appearances of deposited metal after HIC test

2.3 熔敷金属SSCC性能

在熔敷金属上表面沿焊缝长度方向制取3个尺寸为5 mm×15 mm×115 mm的SSCC试样,依据美国腐蚀工程师协会NACE标准TM 0177—2005《金属材料在含H2S环境中抗硫化物应力腐蚀开裂性能试验方法》进行SSCC试验,试验介质为A溶液,即H2S饱和的5%NaCl+0.5%冰乙酸混合液(pH值为2.7)。采用四点弯曲法加载,3个试样分别加载90%、100%、133% SMYS(最小规定屈服强度),即实际加载437、485、645 MPa,加载横截面面积75 mm2,持续浸泡720 h后,溶液pH值为3.9。图2为熔敷金属SSCC试验后的宏观形貌,可见3个试样均未发生SSCC开裂,尤其是在133%SMYS应力下,即加载到实际屈服强度后表面也无裂纹,表明熔敷金属具有十分优异的抗SSCC性能。

图2 熔敷金属SSCC试验后的宏观形貌Fig.2 Appearances of deposited metal after SSCC test

2.4 熔敷金属扩散氢试验

HIC的发生主要是由于滞留在金属内的氢原子结合生成H2,造成金属内部压力过高而开裂[3,9]。根据GB/T 3965—2012气相色谱法,采用HD- 5扩散氢测试仪测定熔敷金属中氢含量。将引弧板、引出板及试板用丙酮清洗干净后,放入箱式电阻炉内进行去氢处理,然后根据表3中参数进行埋弧焊接试验,测得每100 g熔敷金属中扩散氢含量分别为1.32、0.91及1.85 mL,平均1.36 mL/100 g,远低于普通埋弧焊丝熔敷金属中扩散氢含量(3 mL/100 g左右),说明熔敷金属具有优异的抗氢致开裂性能。

3 抗酸焊丝试制X70MS抗酸管

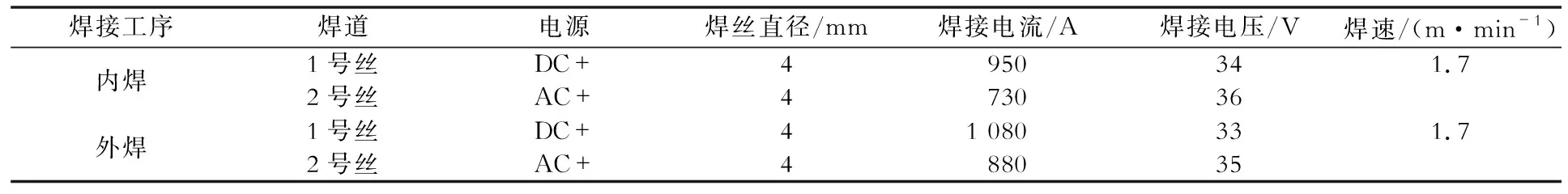

采用X70MS抗酸焊丝和SJ101G2焊剂进行X70MS钢级φ813 mm×15.9 mm直缝埋弧焊管现场试制,X70MS钢的化学成分(质量分数)为:0.04%C,0.20%Si,1.0%Mn,0.04%Nb,0.23%Cu,0.21%Cr,0.13%Ni,0.01%Mo。表4为线能量(热输入)优化后的直缝埋弧焊焊接工艺参数。

表3 焊接试验参数Table 3 Parameters of welding test

表4 X70MS管线钢埋弧焊焊接工艺参数Table 4 Submerged arc welding process parameters for X70MS pipeline steel

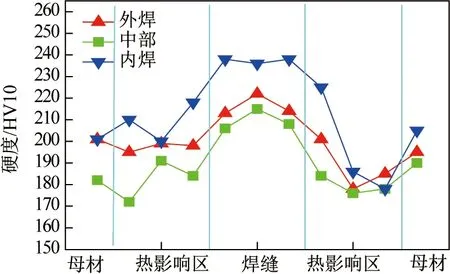

3.1 焊接接头硬度

焊缝是X70管线钢焊接接头的薄弱环节。管线钢成型焊接大都采用先内焊后外焊的焊接工艺。由于内外焊接不同时进行,内焊缝(一次焊缝)受到外焊(二次焊接)热循环作用后硬度升高、韧性下降,一般情况下,内焊缝的硬度平均高10~20 HV10。可通过调整焊接工艺参数或焊缝的成分和组织降低内焊缝的硬度[3,8]。

API SPEC 5L要求X70MS抗酸管焊接接头的母材、焊缝及热影响区的硬度不超过250 HV10。通常硬度越高,发生SSCC所需的临界应力越低,断裂时间越长,焊管的耐酸性能越差[3,10]。采用Durascan- 70全自动显微/维氏硬度计测量焊接接头硬度。由图3可见,内焊缝硬度最高,但焊接接头的硬度都低于240 HV10。

图3 试验焊管焊接接头硬度分布Fig.3 Hardness distribution in welded joints of the tested welded pipe

3.2 焊接接头冲击韧性

采用ZWICK PSW750J示波冲击试验机对焊接接头进行冲击试验,结果如图4所示。可见,0 ℃下焊缝和热影响区的冲击吸收能量分别为214和380 J,远高于标准要求的27 J,-60 ℃冲击吸收能量都达到101 J,可见焊缝和热影响区的韧脆转变温度ETT50都在-60 ℃以下。冲击吸收能量越高,裂纹扩展所需的能量越大,低温韧性越好,SSCC抗力越强。

图4 焊接接头的冲击韧性Fig.4 Impact toughness of the welded joints

3.3 焊接接头拉伸与冷弯性能

采用ZWICK Z1200KN型万能材料试验机对焊接接头进行拉伸试验。焊接接头的抗拉强度分别为580、590、640 MPa,且均断于母材区,符合API SPEC 5L附录H中X70MS埋弧焊管抗拉强度≥535 MPa的要求。采用WE- 30B型电液伺服万能试验机对焊接接头进行正反冷弯试验,弯芯直径为壁厚的6倍,弯曲角度180°,正反面焊缝均未出现裂纹,均符合API SPEC 5L附录H的要求。

3.4 焊接接头微观组织

采用Leica DMI 5000M光学显微镜对焊接接头进行显微组织分析,如图5所示,外焊缝组织为IAF+ GB +PF,热影响区和内焊缝组织为GB +AF。材料的抗HIC性能与组织有关,焊缝中大量AF是晶内形核,以大角度分布,取向自由度大,位错密度高,裂纹扩展曲折,确保焊缝具有较高的强度和优异的抗腐蚀性能。热影响区中GB晶粒尺寸较大,晶界数量较少,而晶界硬度高于晶内,导致热影响区硬度降低,这也是焊接接头硬度波动的原因。虽然GB的韧性低于AF,但其强度较高,从而保证了焊接接头的强度和抗腐蚀性能[3,11]。

图5 焊接接头的显微组织Fig.5 Microstructures of the welded joints

4 X70MS焊管腐蚀试验

4.1 HIC试验

采用与2.2节相同的方法进行X70MS焊管的HIC试验,仅取样位置不同,即沿垂直焊缝方向制取3个尺寸为15.9 mm×20 mm×100 mm的HIC试样。对HIC试样宏观观察表明:X70MS所有管母、焊接接头(HAZ和焊缝)均未发现氢鼓泡现象,试样剖面均无HIC裂纹,CSR、CLR、CTR均为0,远高于标准要求的CSR≤2%、CLR≤15%、CTR≤5%,说明采用抗酸焊丝施焊的X70MS焊管的焊接接头对HIC不敏感。

4.2 SSCC试验

采用与2.3节相同的方法进行X70MS焊管的SSCC试验,仅取样位置不同,即沿管材横向取管母和沿垂直焊缝方向取焊接接头,每组取3个尺寸5 mm×15 mm×115 mm的SSCC试样。由表5可见,X70MS所有管母、焊接接头分别在72%、90%SMYS水平应力下,即实际加载349、437 MPa,加载横截面面积75 mm2,加载720 h 后,所有试样均未发生SSCC开裂和断裂,远高于标准要求的72%SMYS应力时不断裂,表明采用抗酸焊丝施焊的X70MS焊管的焊接接头具有优异的抗SSCC性能。

表5 焊接接头SSCC性能Table 5 SSCC resistance of the welded joints

5 结论

(1)采用低碳、低Mn为主的Cr- Ni- Mo- Nb合金体系开发的X70MS钢级抗酸管专用抗酸焊丝纯净度高,焊丝熔敷金属不仅具有高的强度,而且具有优良的低温韧性,满足了GB/T 12470—2003中焊缝力学性能要求,且焊缝金属中扩散氢含量低,抗HIC性能和抗SSCC性能优异。焊接后焊缝具有较好的针状铁素体组织,并确保了焊缝有高的强韧性和抗酸性。

(2)采用抗酸焊丝试制的X70MS钢级抗酸焊管,获得了针状铁素体(AF)和少量粒状贝氏体(GB)的焊缝组织,焊接接头的硬度分布均匀,低温冲击韧性优异,且具有良好的抗HIC性能和抗SSCC性能,力学性能完全满足API SPEC 5L附录H的要求。