拉深成形工艺对1 180 MPa级超高强钢抗延迟断裂性能的影响

张 南 张瑞坤 刘仁东 林 利 丁庶炜 陆晓锋

(鞍钢集团钢铁研究院,辽宁 鞍山 114009)

随着对汽车安全性、燃油经济性及碳排放要求的不断提高,汽车轻量化迅速推进,汽车钢板强度不断提高,以达到车身减重、节能降耗的目的[1]。因此,超高强度汽车用钢的应用越来越广泛。然而,随着材料强度的提高,其发生延迟断裂的风险也增大。

延迟断裂是材料在静止应力作用下,经过一定时间后突然脆性破坏的一种现象,是材料- 环境- 应力相互作用而发生的一种环境脆化[2- 4],这种失效一般没有先兆,且常在远低于材料屈服强度的应力下发生[5- 6],破坏性极强。对于抗拉强度大于1 000 MPa的高强度钢,其氢致延迟断裂敏感性随强度升高而升高[7],尤其当抗拉强度超过约1 200 MPa时,其延迟断裂敏感性显著提高[8- 11]。延迟断裂不仅严重威胁汽车的使用安全性,也是制约机械制造用钢高强度化和超高强钢推广应用的主要因素之一。因此,在使用超高强钢前有必要对其抗延迟断裂性能进行评价。

本文以两种抗拉强度为1 180 MPa级的超高强钢为研究对象,采用拉深成形工艺和充氢介质浸泡的方法,模拟汽车零部件的实际成形过程和服役条件,研究材料的抗延迟断裂性能。

1 试验材料与方法

1.1 试验材料

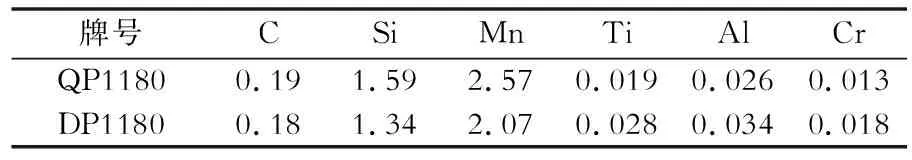

试验材料为两种1 180 MPa强度级别的冷轧超高强钢板,牌号分别为QP1180(淬火配分钢)和DP1180(双相钢),板厚均为1.2 mm。两种钢的典型化学成分如表1所示,平行于轧制方向的力学性能如表2所示。

表1 试验钢的化学成分(质量分数)Table 1 Chemical compositions of the experimental steels (mass fraction) %

表2 试验钢的力学性能Table 2 Mechanical properties of the experimental steels

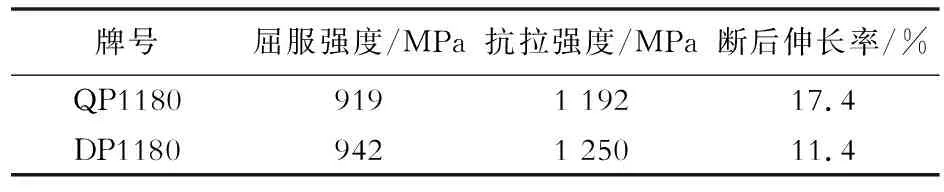

试验前沿板材轧制方向取样并制备金相试样,采用体积分数为4%的硝酸酒精溶液腐蚀,观察试验钢的显微组织。

1.2 试验方法

将试验用QP1180和DP1180钢板加工成直径分别为65、70、75、80、85、90、95、100 mm的圆片状试样,用砂纸打磨,以确保试样边缘光滑无毛刺。按照GB/T 15825.3—2008《金属薄板成形性能与试验方法 第3部分:拉深与拉深载荷试验》,采用φ50 mm凸模对试样进行拉深成形,获得拉深比(试样初始直径与凸模直径的比值)分别为1.3、1.4、1.5、1.6、1.7、1.8、1.9、2.0的杯状试样,如图1所示。同一拉深比下取3个平行试样。将杯状试样放入浓度为0.1 mol/L的盐酸溶液中,静置,并定期更换溶液,以确保溶液pH值稳定,15天内观察并记录试样裂纹萌生和扩展情况。

图1 拉深成形试样Fig.1 Specimens formed by deep drawing process

2 试验结果与分析

2.1 显微组织

如图2(a)所示,QP1180钢的显微组织为马氏体(M)、铁素体(F)和残留奥氏体(A),其中凹陷的深灰色块状区域为铁素体,凸起的亮白色区域为马氏体和残留奥氏体,与亮白色相间分布的浅灰色区域亦为马氏体,大量细小的板条状马氏体均匀弥散地分布在基体上。如图2(b)所示,DP1180钢的显微组织为马氏体和铁素体,深灰色区域为铁素体,亮白色区域为马氏体,马氏体呈岛状分布在基体上,且马氏体和铁素体晶粒尺寸较QP1180钢的明显增大。

图2 QP1180(a)和DP1180钢(b)的显微组织Fig.2 Microstructures of QP1180(a) and DP1180(b) steels

2.2 试验结果

如图3所示,经盐酸溶液浸泡15天后的QP1180和DP1180钢试样均出现了不同程度的开裂,而成形后于空气中静置的试样在90天内均未发生开裂。

图3 经0.1 mol/L盐酸溶液浸泡15天后的QP1180(a)和DP1180钢(b)试样Fig.3 QP1180(a) and DP1180(b) steel specimens after immersion in 0.1 mol/L hydrochloric acid for 15 d

2.2.1 断裂时间

图4为不同拉深比试样出现延迟断裂的时间,虚线为试验结束时间,虚线以上表示试验结束后试样仍未发生延迟断裂。由图4可见,在较低拉深比条件下,QP1180和DP1180钢均未发生延迟断裂;随着拉深比的增大,QP1180和DP1180钢出现延迟断裂的时间均缩短。当拉深比达到某一临界值时,不论浸泡多长时间,试样均不发生延迟断裂。QP1180钢的临界拉深比在1.4~1.5之间,DP1180钢的临界拉深比在1.5~1.6之间。相比于QP1180钢,DP1180钢可在更大的拉深比条件下抵抗氢致延迟断裂;并且在相同拉深比条件下,DP1180钢需浸泡更长的时间才会发生延迟断裂。

图4 不同拉深比试样的延迟断裂时间Fig.4 Time for delayed fracture of specimens with different drawing ratios

2.2.2 裂纹形态和数量

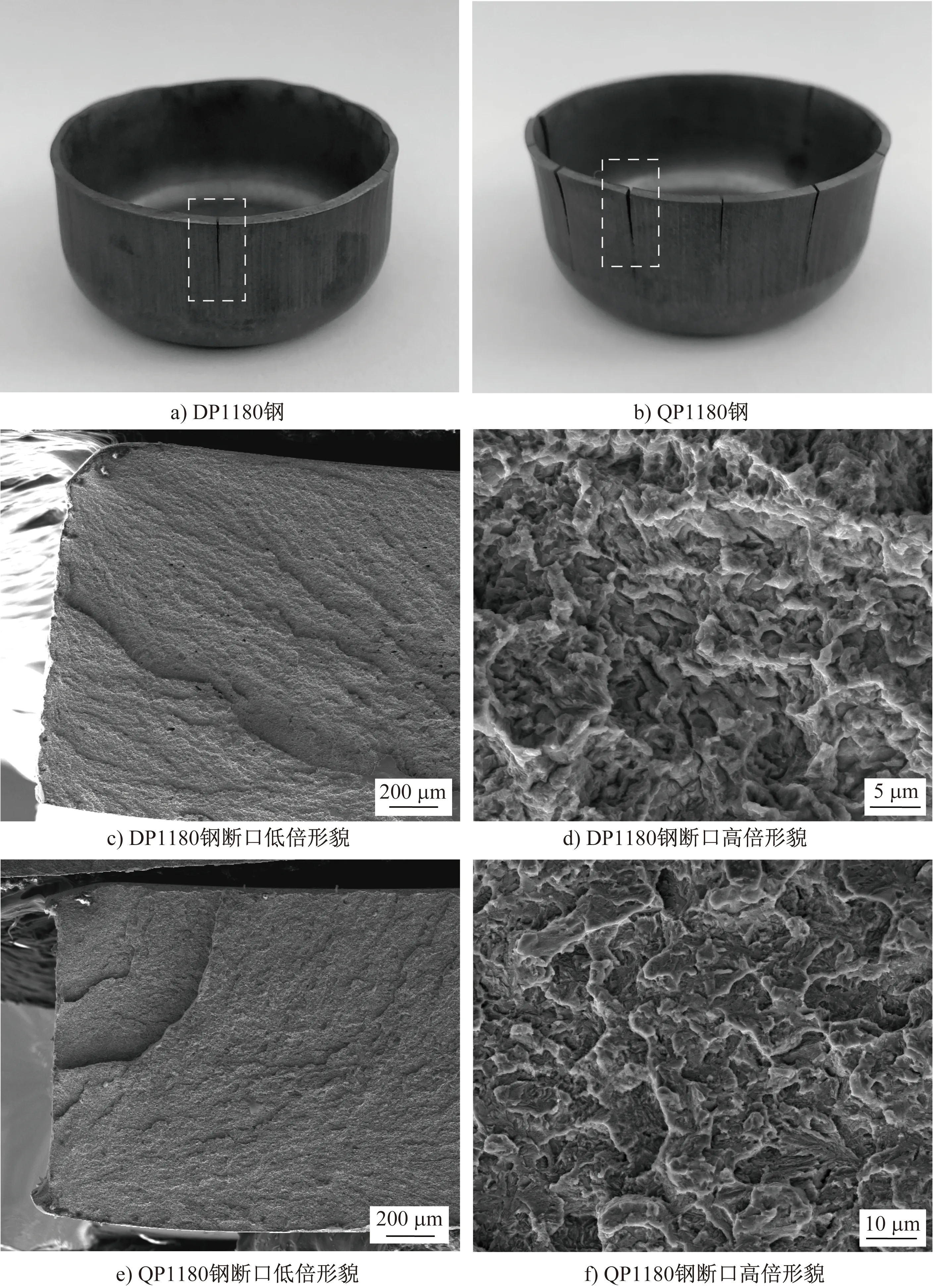

由图5(a)可见,QP1180钢的裂纹比较平直,通常杯口萌生的主裂纹沿直线向杯底扩展,几乎无二次裂纹。由图5(b)可见,DP1180钢的裂纹则较易偏转和分叉,虚线标记处显示,杯口主裂纹向杯底扩展时,往往会出现二次裂纹,甚至同一主裂纹会产生两个二次裂纹。此外,拉深比越大,DP1180钢的二次裂纹越多。

图5 拉深比为2.0的QP1180(a)和DP1180(b)钢试样经0.1 mol/L盐酸溶液浸泡15天后的形貌Fig.5 Micrographs of QP1180(a) and DP1180(b) steel specimens deformed at the drawing ratio of 2.0 and immersed in 0.1 mol/L hydrochloric acid for 15 d

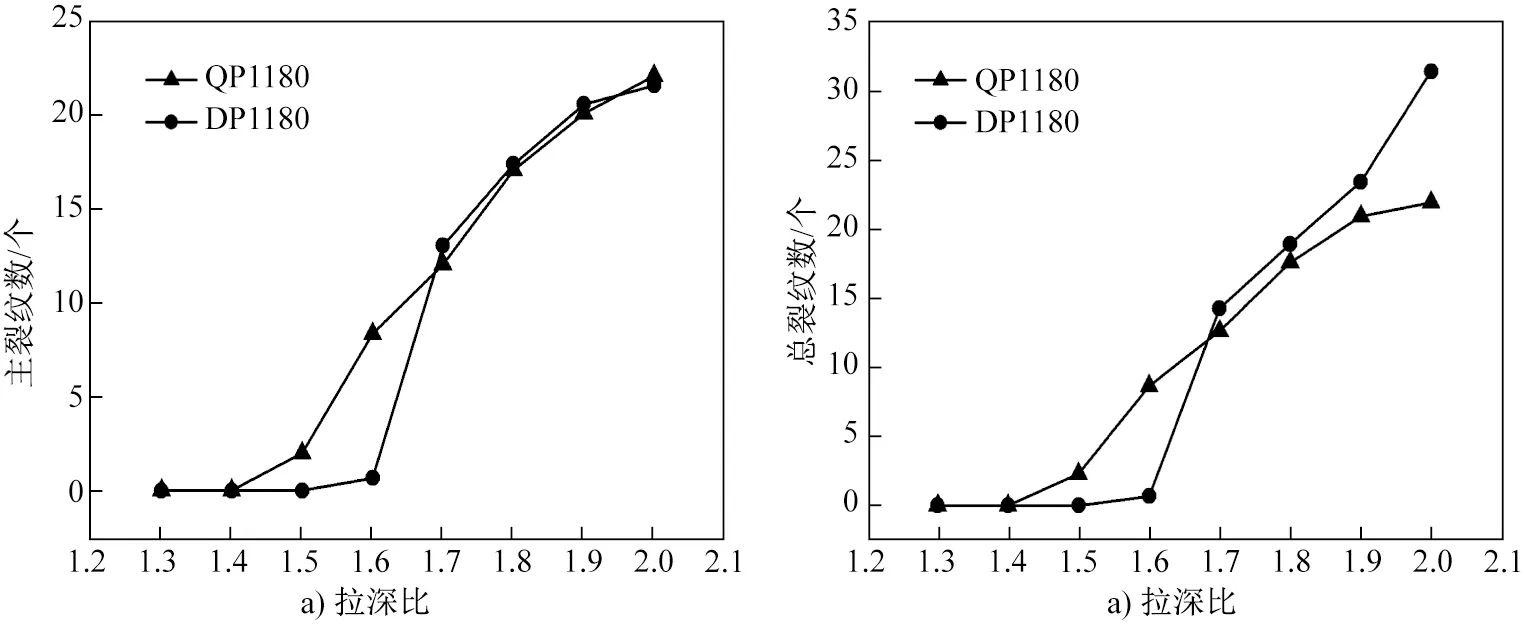

图6为不同拉深比试样的杯口主裂纹数和包含二次裂纹的杯体总裂纹数。由图6可见,随着拉深比的增大,QP1180和DP1180钢的主裂纹数和总裂纹数均呈明显上升的趋势。当拉深比为1.5和1.6时,QP1180钢的主裂纹数和总裂纹数均明显高于DP1180钢;当拉深比在1.7~2.0之间时,QP1180和DP1180钢的主裂纹数基本相同,但DP1180钢的总裂纹数高于QP1180钢,且拉深比越大,DP1180钢产生的二次裂纹越多,总裂纹数较QP1180钢的增量越大。

图6 不同拉深比试样的杯口主裂纹(a)和杯体总裂纹(b)的平均数量Fig.6 Average number of main cracks in cup mouth(a) and total cracks in cup body(b) of specimens with different drawing ratios

2.2.3 裂纹长度

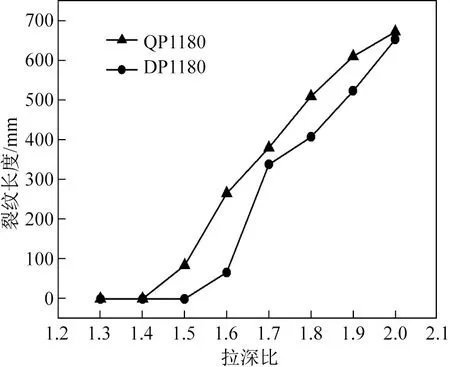

不同拉深比条件下试样的平均裂纹长度如图7所示。由图7可见,当拉深比从1.3增大至2.0时,QP1180和DP1180钢的裂纹长度均明显增加,且在同一拉深比条件下,QP1180钢的裂纹长度均高于DP1180钢。

图7 不同拉深比试样的平均裂纹长度Fig.7 Average crack length of specimens with different drawing ratios

2.2.4 断口形貌

为了排除长时间浸泡试样裂纹处腐蚀产物和腐蚀坑对断口形貌观察的影响,将拉深比为1.7的QP1180和DP1180钢试样置于0.1 mol/L盐酸溶液中浸泡2 h后,在图8(a,b)中虚线标记的裂纹处取样,采用扫描电镜观察断口形貌。如图8(c,d)所示,DP1180钢为准解理脆性断裂,断口存在明显的撕裂棱和准解理小断面。如图8(e,f)所示,QP1180钢为脆性断裂,其低倍形貌可见尺寸较大、断面平直的断裂台阶,高倍形貌可见短而弯曲的河流状花样,准解理平面更加平整且尺寸更大,平面间以撕裂方式相接,准解理台阶明显。在氢的作用下,QP1180和DP1180钢均发生了脆性断裂,但QP1180钢的断口更接近于解理断裂,材料脆化现象更明显,氢致延迟断裂敏感性更强。

图8 拉深比为1.7的试样及其断口形貌Fig.8 Specimens with drawing ratio of 1.7 and their fracture morphologies

2.3 环境对延迟断裂的影响

经拉深成形后的试样在空气和酸性介质中的延迟断裂行为差异较大,说明环境对材料的延迟断裂有着重要的影响。在酸性溶液中,金属材料发生的腐蚀是一种电化学过程,具体反应为[12- 13]:

阳极:Fe→Fe2++2e-(金属溶解)

阴极:2H++2e-→H2(析氢过程)

作为阳极的金属溶解并发出电子,阴极吸收电子,发生析氢反应,原子氢扩散进入试样内部并控制裂纹的形核和扩展,这一类应力腐蚀属于氢致开裂型应力腐蚀,是氢致滞后断裂的一个特例,高强钢在水溶液中的应力腐蚀就属于氢致开裂[14]。

金属材料发生氢致延迟断裂需要材料内部达到一定的氢浓度。空气中的氢含量较低,且氢很难进入金属材料内部。而在0.1 mol/L盐酸溶液中,由于引入较多的氢和电化学反应,金属材料内部的可扩散氢浓度明显增加,材料的氢致延迟断裂敏感性增大。

2.4 显微组织对延迟断裂的影响

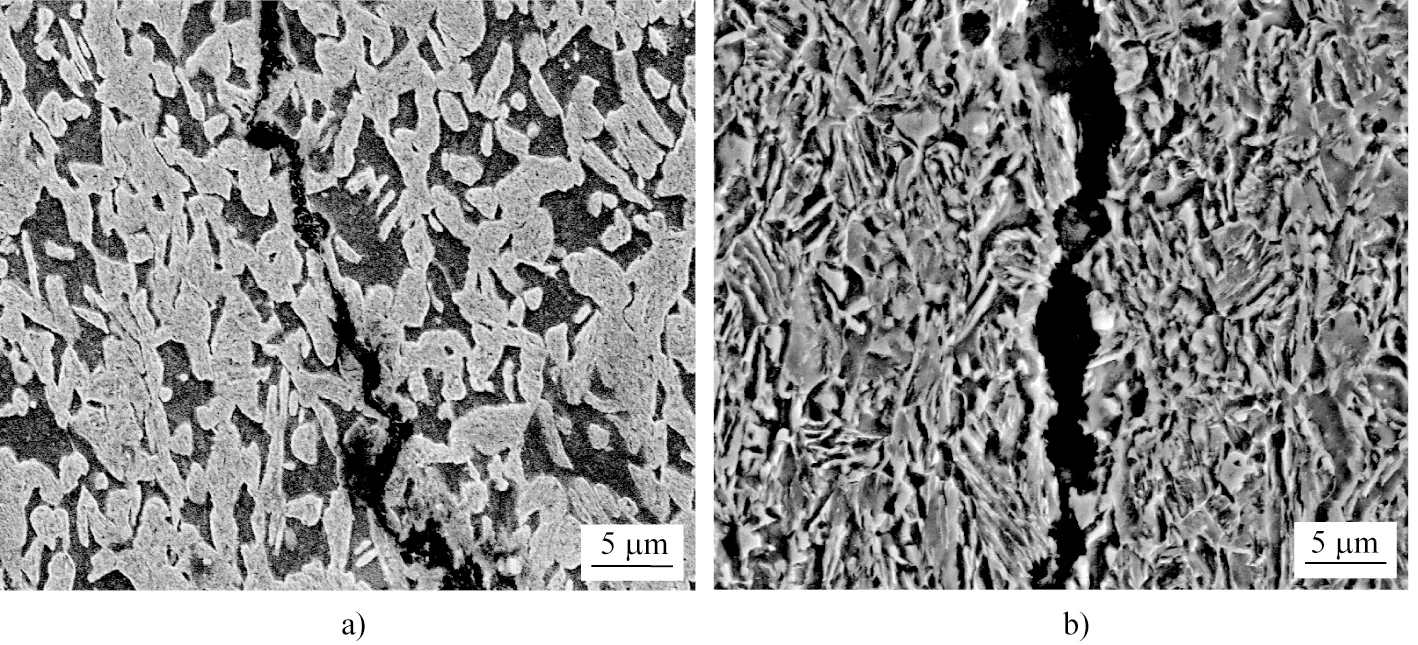

对拉深比为1.7的QP1180和DP1180钢试样杯口裂纹进行观察。如图9(a)所示,DP1180钢主要由高碳、高强度的硬相马氏体和低强度、高塑性的软相铁素体组成,裂纹通常不穿过铁素体,主要沿铁素体和马氏体相界或马氏体扩展。DP1180钢在受到外力发生变形时,由于马氏体和铁素体塑性应变不一致,两相界面处将产生大量缺陷和应力集中[15],氢易于向高应力区富集,致使氢向两相界面处富集,当相界面处的氢浓度达到临界值时,氢致裂纹便萌生和扩展。马氏体中高密度的位错会导致应力集中,使氢向位错偏聚,加之马氏体的本质脆性,故裂纹易于沿马氏体扩展。DP1180钢的铁素体和马氏体晶粒尺寸均较大,相界明显,当裂纹扩展至大块铁素体时,会发生明显的偏转和分叉,进而继续沿铁素体和马氏体相界或马氏体扩展,使得DP1180钢试样的裂纹较为弯曲,且二次裂纹较多。

一般认为,马氏体会严重降低钢的抗延迟断裂性能[16],残留奥氏体的稳定性降低也不利于钢的抗延迟断裂性能[17]。QP1180钢中马氏体含量较高,同时含有一定的残留奥氏体,发生塑性变形时会产生TRIP效应,使残留奥氏体向马氏体转变,形成更多的新鲜马氏体。氢致裂纹在残留奥氏体或应变诱发的新鲜马氏体等敏感区域形核,并倾向于沿原奥氏体晶界和马氏体晶界扩展,铁素体可钝化氢致裂纹尖端[18]。高的马氏体含量和TRIP效应降低了QP1180钢的抗延迟断裂性能。如图9(b)所示,QP1180钢基体中均匀弥散分布着大量细小的板条状马氏体,铁素体尺寸较小且含量较低。由于晶粒细小且组织更加均匀,QP1180钢的裂纹在杯体环向应力的作用下几乎沿直线从杯口扩展至杯底。

图9 拉深比为1.7的DP1180(a)和QP1180(b)钢试样杯口裂纹Fig.9 Cracks in cup mouth of DP1180(a) and QP1180(b) steel specimens with drawing ratio of 1.7

2.5 应力对延迟断裂的影响

QP1180和DP1180钢经拉深成形后,材料内部产生应力集中,氢易于向应力集中处富集,使延迟断裂裂纹通常于应力集中处萌生并扩展。拉深成形后的试样杯口和杯壁处应力较大,而杯底平面应力大幅减小。由图3可见,QP1180和DP1180钢的裂纹均萌生于杯口处,并向杯底扩展,扩展至杯底后,裂纹通常不穿过杯底平面,而是于杯底与杯壁的圆弧处沿着杯底圆环方向继续扩展。由图4、6、7可见,随着拉深比的增大,QP1180和DP1180钢发生延迟断裂的时间缩短,裂纹数量和裂纹长度均增加。拉深比越大,材料塑形变形程度越大,应力也随之增大,氢更易于向应力集中处富集,从而导致延迟断裂。应力的增大明显降低了QP1180和DP1180钢的抗延迟断裂性能。

延迟断裂是材料、环境、应力共同作用的结果,在相同环境条件下,不同材料在不同的变形程度下受应力的影响情况也有差异。由图6、7可见,当拉深比为1.5和1.6时,QP1180钢的杯口主裂纹数、总裂纹数和裂纹长度均明显高于DP1180钢。当拉深比增大到1.7~2.0时,DP1180钢的裂纹数量和裂纹长度大幅增加,主裂纹数与QP1180钢的基本相同,总裂纹数明显高于QP1180钢,裂纹长度略低于QP1180钢。相比于QP1180钢,DP1180钢在较低的变形和应力条件下,其延迟断裂受材料自身特性的影响更大,受应力的影响较小,裂纹萌生和扩展相对迟缓;在拉深比大于等于1.7的较高应力条件下,应力对DP1180钢延迟断裂的影响显著增大,使得DP1180钢的裂纹扩展明显加剧。

3 结论

(1)QP1180和DP1180钢的延迟断裂裂纹通常在应力集中处萌生并扩展,应力的增大使得QP1180和DP1180钢发生延迟断裂的时间缩短,裂纹数量和裂纹长度均增加,抗延迟断裂性能下降。

(2)相比于QP1180钢,DP1180钢不发生延迟断裂的临界拉深比更大,相同拉深比下发生延迟断裂的时间越长,裂纹长度和杯口主裂纹数量总体更小。DP1180钢的抗延迟断裂性能明显优于QP1180钢。

(3)DP1180钢的延迟断裂裂纹主要沿铁素体和马氏体相界或马氏体扩展,二次裂纹较多。QP1180钢的延迟断裂裂纹主要沿原奥氏体晶界和马氏体晶界扩展,裂纹较为平直。高马氏体含量和TRIP效应降低了QP1180钢的抗延迟断裂性能。