变速箱高档锥体断齿故障分析研究

付卫芳 王虎

(重庆铁马变速箱有限公司 重庆 400050)

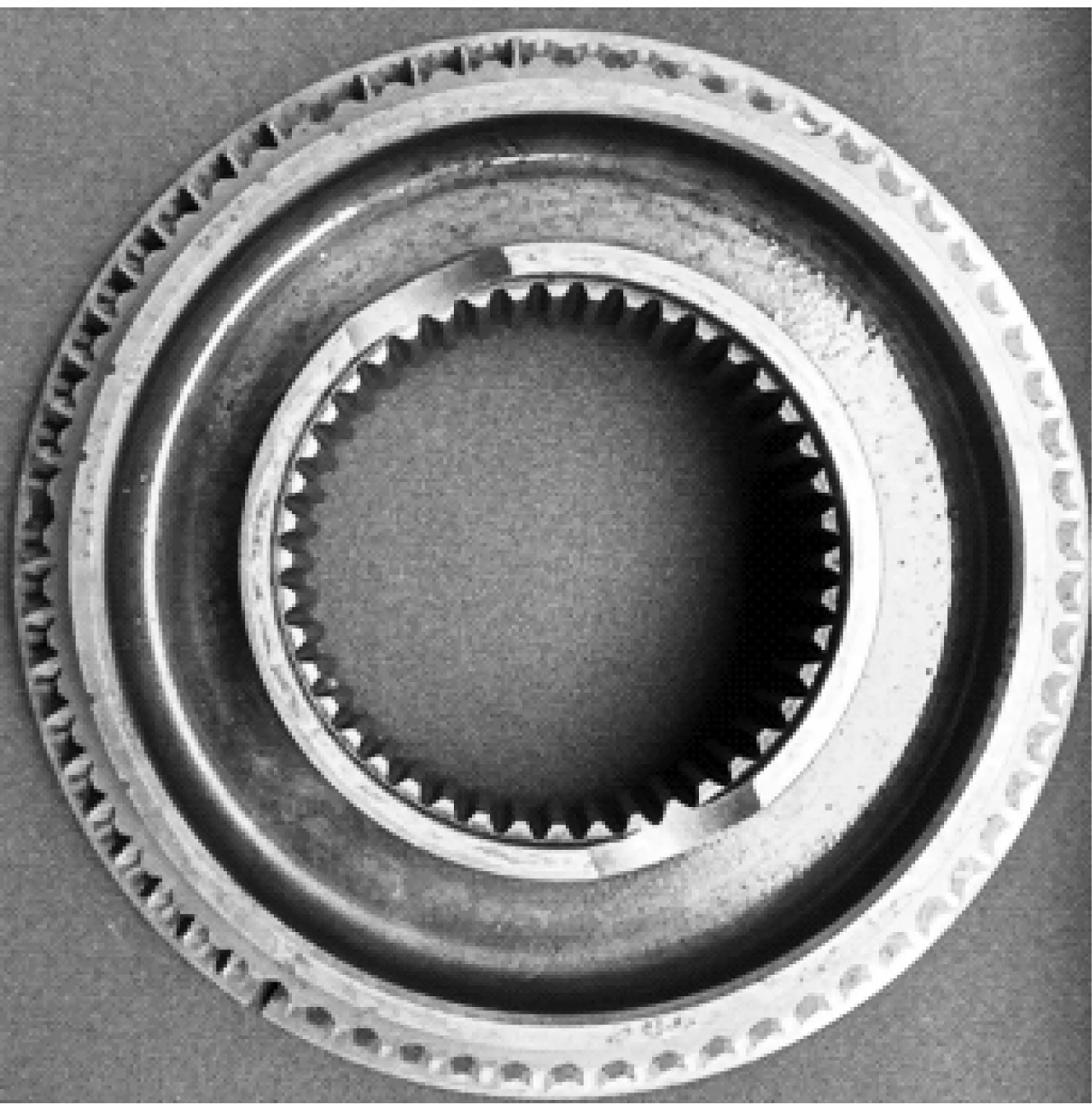

公司某款变速箱在整车试验时出现手动模式5、6挡提不起车速现象,吊舱分解变速箱副箱,发现副箱高档锥体外花键断40齿,剩余23齿。

图1 高档锥体外花键断齿图

1 变速箱同步器的结构及工作原理

故障变速箱的结构介绍:该变速箱包括变速箱本体和气控自动AMT操纵系统,其中变速箱本体结构组成包括主箱总成、输入轴总成、中间轴总成、主轴总成、高低挡副箱总成、取力器总成及换挡总成等。自动变速操纵系统包括:多功能手柄式选挡器、电脑换挡控制器总成、离合器控制执行机构总成、动力系统网关、电缆总成、自动变速操纵系统软件和坡道起步辅助控制阀、穿墙插座等附件。

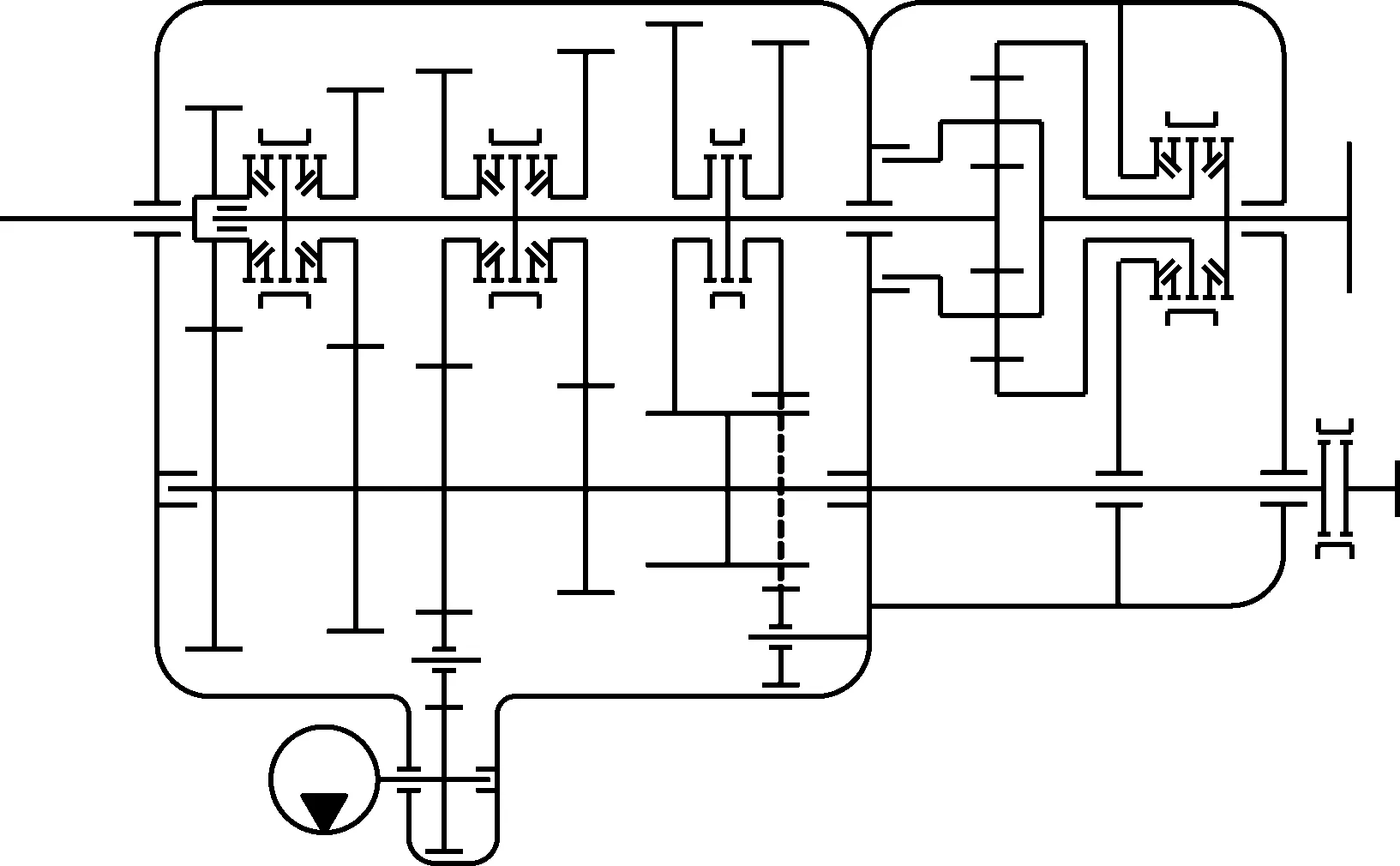

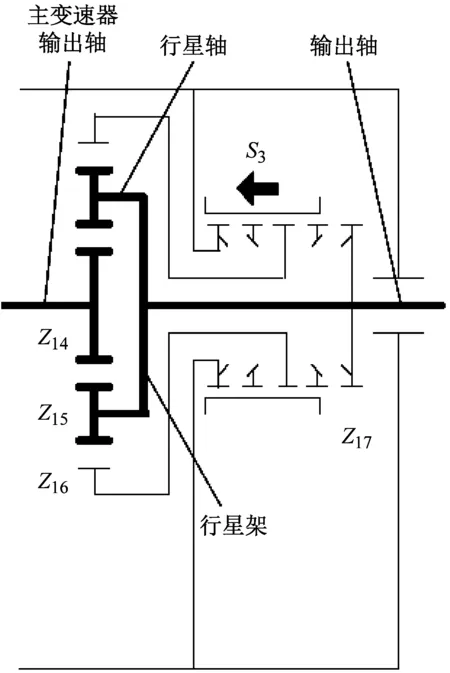

变速箱采用4×2挡位组成方式,主箱采用两级齿轮传动结构、副箱采用行星排结构,传动简图如图2。

图2 变速箱传动简图

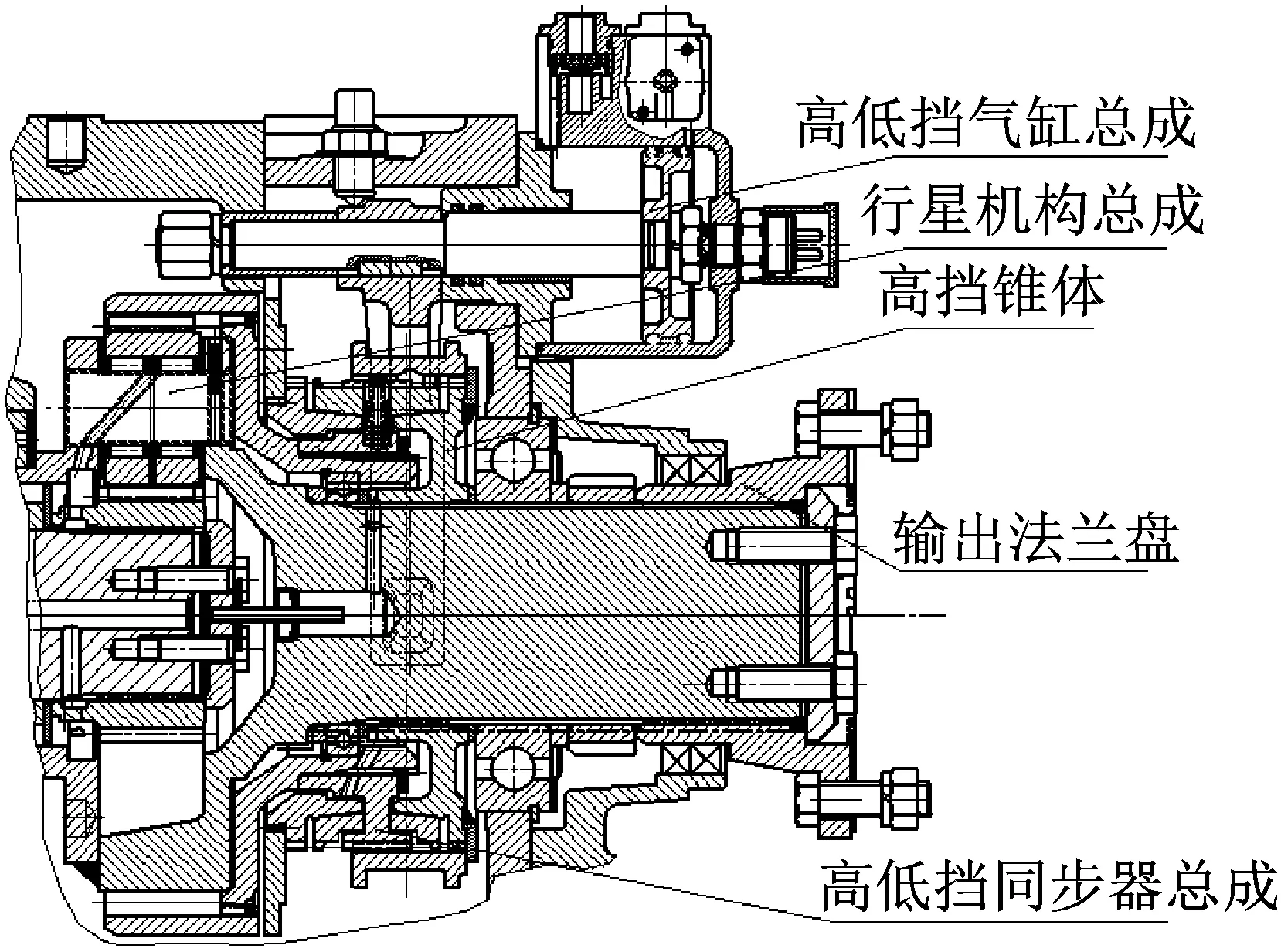

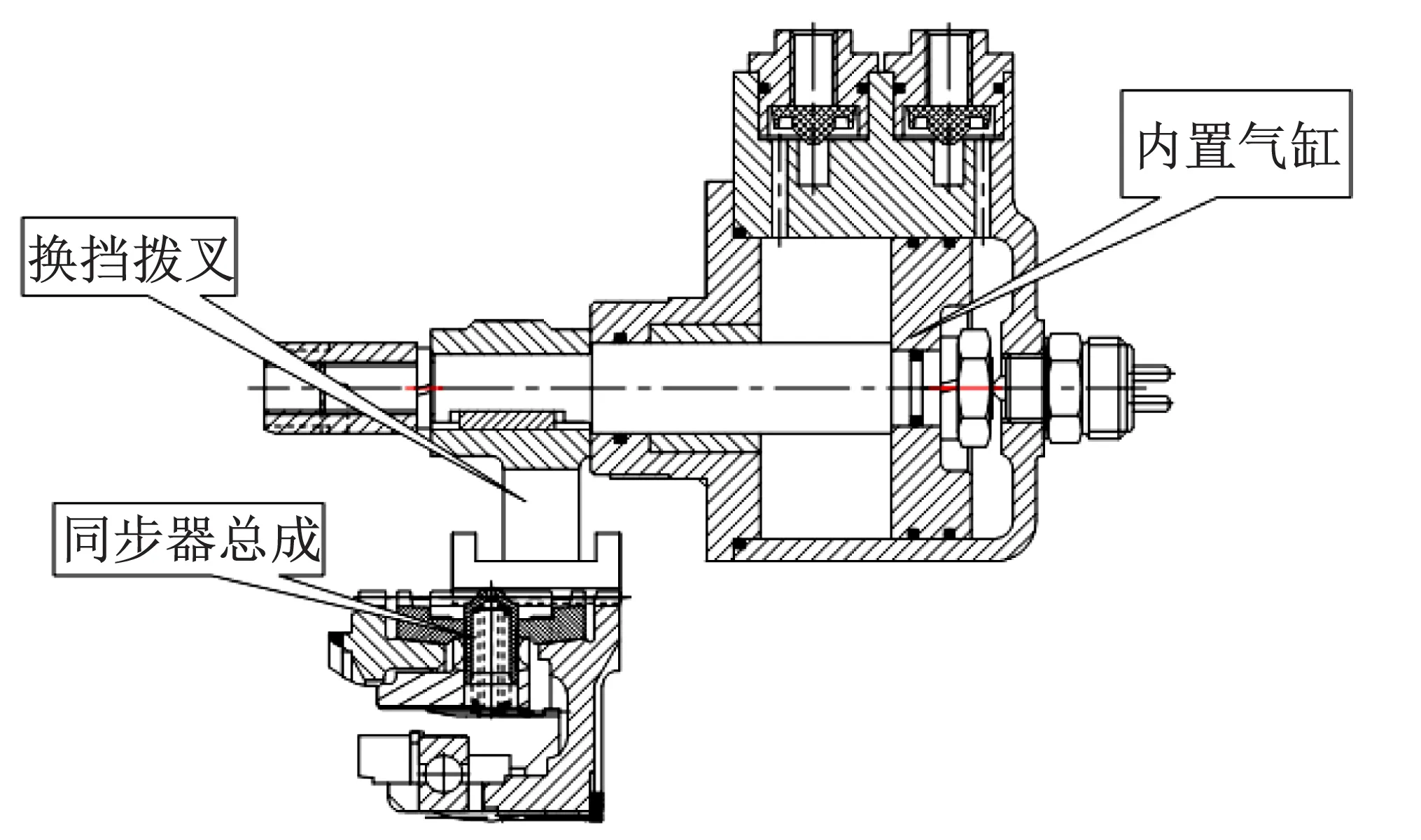

高低挡副箱总成结构如图3所示。高低挡副箱主要由行星机构、高低挡同步器总成、高低挡气缸总成、轴承及箱体等组成。

图3 变速箱副箱结构示意图

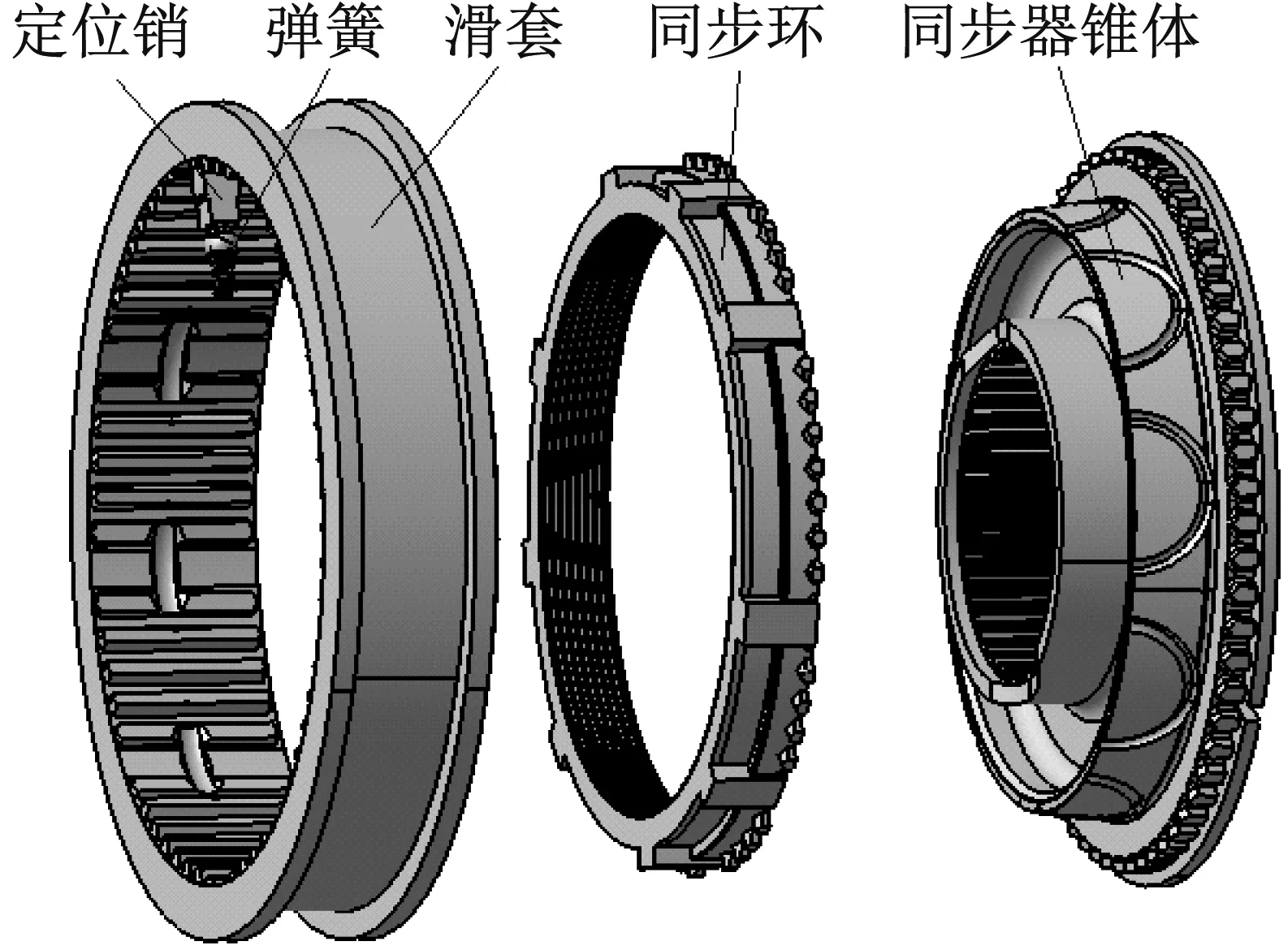

同步器功能描述:高低挡副箱采用惯性式同步器换挡,同步器主要由滑套、同步环、锥体及定位销组成,如图4所示。

图4 惯性式同步器结构示意图

副箱动力传递路线如图5所示。

副变速器低速档传动路线

高低挡气缸通过高低挡气阀、活塞杆及拨叉作用在滑套上。当滑套向左运动时,与低挡锥体结合,此时,行星排齿圈被固定,动力由太阳轮输入、框架输出,传动比为3.43,系为低挡;当滑套向右运动时,与高档锥体结合。此时,框架和齿圈被固定在一起,两者整体回转,传动比为1,系为高档。

2 高档椎体断齿故障分析

高档椎体断齿故障主要从结构设计,零部件质量和换挡操作等几个方面进行了分析。

2.1 设计方面

首先从结构设计方面分析,该变速箱的副箱总成结构为公司成熟产品,在国内多个重型车辆底盘上应用验证,因此可以排除该项故障原因。

2.2 热处理工艺设计不合理

热处理工艺设计不合理会导致零件热处理不到位,或者部分区域存在热处理缺陷,进而对其强度造成影响。

故障发生后,对高档同步器锥体热处理工艺进行了复查。复查发现:高档同步器锥体按Q/LP1595-2000(企业标准)进行热处理和表面处理,该热处理工艺为公司成熟工艺,因此可以排除该项故障原因。

2.3 材料选用不合理

材料选用不合理,其本身的强度达不到设计要求,将导致零件产生早期失效。

高档同步器锥体采用16CrMnBAH,该材料具有强度大、硬度高、耐磨性能好的特点,在公司产品上广泛使用,因此可以排除该项故障原因。

2.4 加工尺寸超差

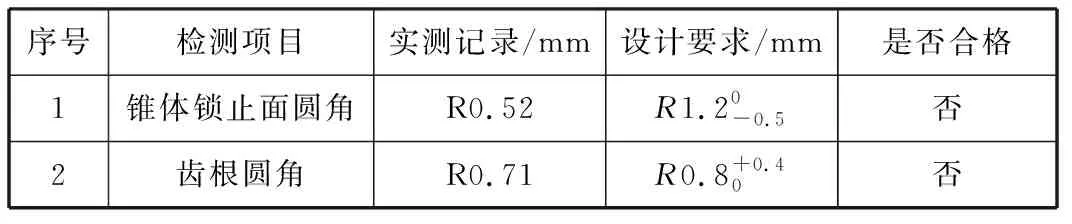

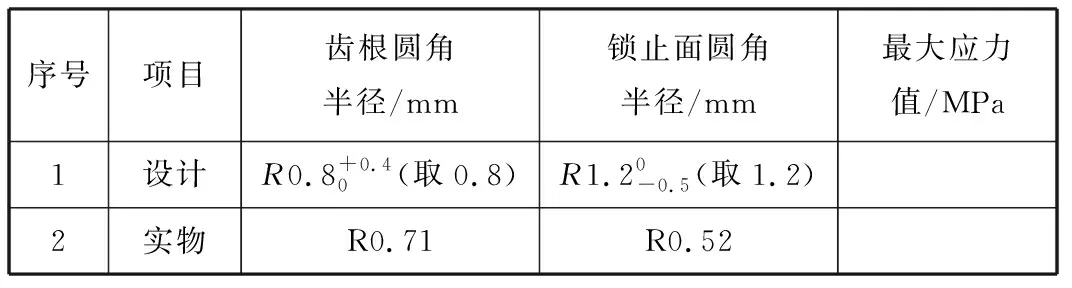

由于故障锥体外花键齿已全部脱落,部分尺寸不能进行检测。复查零件实测记录,并将同批次零件进行复检。检测结果表明主要尺寸符合设计要求,但锁止面及齿根圆角偏小,实测值对比结果如表1。

表1 锁止面根部圆角半径实测结果

由实测结果可见,锁止面圆角及齿根圆角未能达到设计要求。圆角过小,将导致应力集中,在交变载荷作用下易产生疲劳裂纹。同时,重庆大学分析结论为应力集中对锥体外齿疲劳断齿有促进作用,疲劳源位于齿根与锁止面交点位置,因此不能排除故障原因。

2.5 热处理未达设计要求

生产过程若未严格按照热处理工艺文件执行,会导致材料强度不能达到设计要求,进而对零部件强度造成影响。

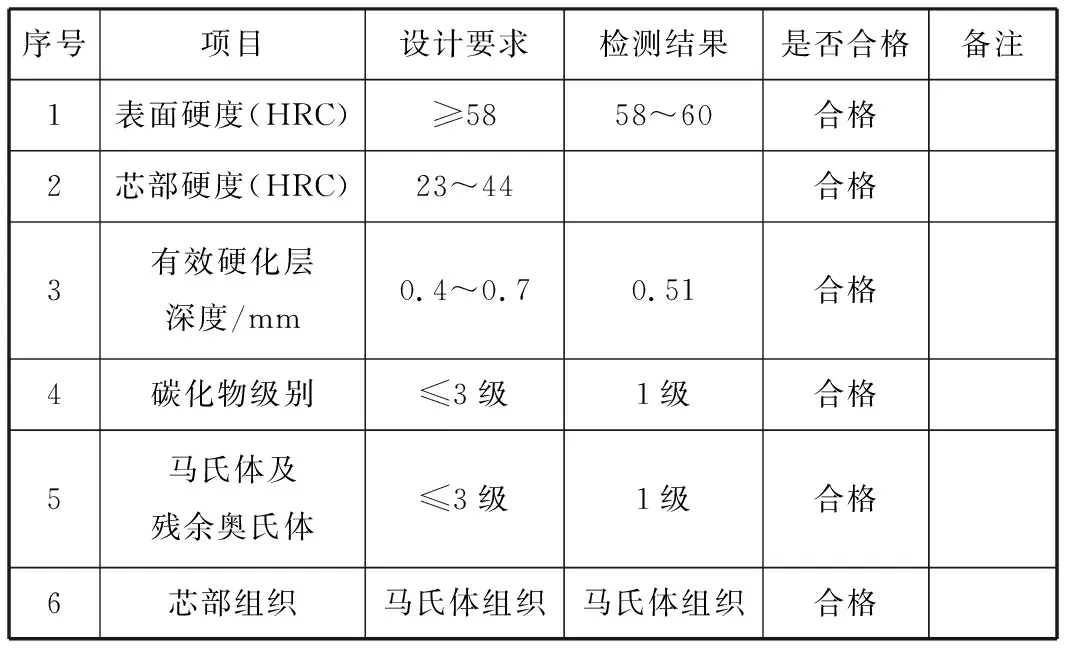

复查故障零件热处理操作记录,过程符合工艺文件要求;对其进行金相分析及硬度检测,分析及检测结果见表2。

表2 同批次高挡锥热处理检测结果

由表可见,热处理参数符合设计要求。

其中,高档锥体外花键齿面和齿根存在内氧化现象,内氧化深度0.01 mm~0.02 mm,根据机械行业标准JB/T10424-2004,齿轮内氧化应小于0.02 mm(在齿根处检测),因此可以排除该项故障原因。

2.6 使用材料不满足设计要求

使用材料不满足设计要求,会导致高档同步器锥体强度不足,进而导致同步器锥体外齿早期失效。

设计要求高档同步器锥体材料为16CrMnBAH,对同批次零件进行化学成分检测,检测结果表明同批次高档同步器锥体材料化学成分满足设计要求。可以排除该项故障原因。

2.7 材料本身存在裂纹等缺陷

对同批次高档同步器锥体进行探伤,结果表明其组织致密,不存在裂纹等缺陷。可以排除该项故障原因。

2.8 高低挡换挡机构尺寸链设计不合理

高低挡换挡机构示意图如图6所示,在整车气源及高低挡换向气阀的作用下,推动高低挡气缸活塞运动,并通过高低挡拨叉作用在滑套上。滑套向右运动与高档同步器锥体结合,副箱挂高档。如果换挡系统尺寸链设计不合理将造成滑套与锥体结合不到位,造成锥体外花键齿受力不均而导致断裂。

图6 高低挡换挡机构示意图

对高档换挡机构尺寸链进行校核,换挡机构设计满足要求,因此可以排除该项故障原因。

2.9 装配调整不当

高档同步器锥体装配时需通过选配同步环与锥体保证二者贴合间隙,通过选配调整垫片保证同步环与锥体装配间隙。

同步器贴合间隙过小,会造成同步器同步困难,滑套与锥体冲击,使锥体结合齿早期损坏;同步器贴合间隙过大会导致脱挡。装配间隙过小,会导致同步时间短,换挡冲击大;装配间隙过大,会导致结合齿部分接触,从而导致结合齿局部受力过大产生失效。

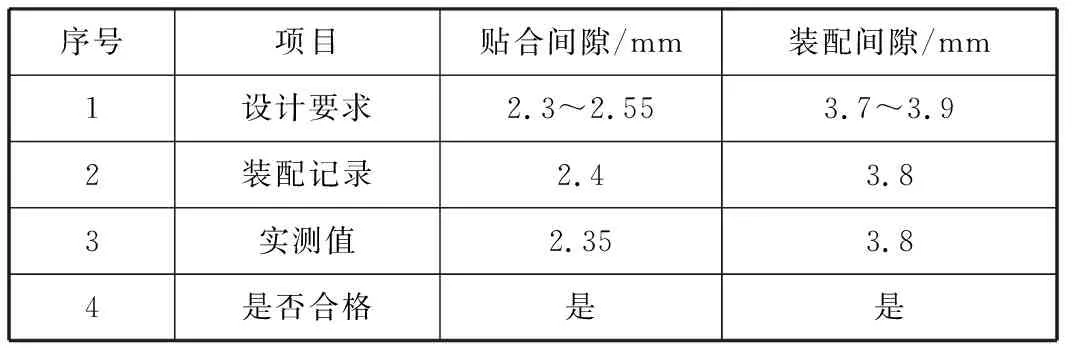

复查装配过程记录,且对故障同步器进行测量,结果如表3。

初中生需要解决的动点问题不仅是初中数学中某一章节的内容,也是初中学习期间所有数学知识的集成与结合,并在考试中占有较大的分数比重。也正是在其综合特性影响下致使学生在解答“动点问题”期间经常感到无从下手,在实际教学期间也缺少针对性教学方法与模式的教学内容。所以,在对“动点问题”教学期间,应对学生解答问题时具有的难点与其形成原因进行深入分析,结合学习需求制定完善的教学方法。在提高数学教师教学效率的同时,也可促进学生成绩的提高,在一定程度上对提高学生问题解决与分析能力也有着极为重要的作用。

表3 同步器间隙测量结果

因此可以排除该项故障原因。

2.10 换挡机构异常

如果存在换挡机构卡滞等异常现象,将导致挂挡不到位或者挂挡迟缓。对换挡机构进行检查,并无异常现象。可以排除该项故障原因。

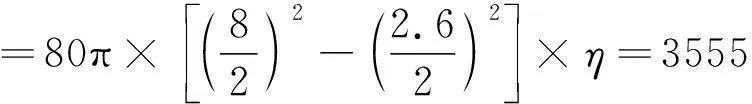

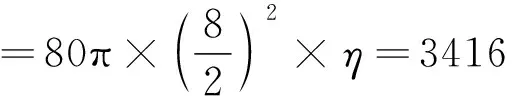

2.11 换挡冲击力过大

如果该变速箱换挡力过大,将造成同步器早期磨损。该变速箱为手自一体变速箱,高低挡通过ECU控制高低挡气阀的通断来实现高低挡切换,高低挡气缸的气缸直径为80 mm,气压0.8 MPa,计算高、低挡换挡力分别为3,555 N,3,416 N,高挡换挡力比低挡换挡力小,高挡锥体承受的撞击力比低挡锥体小,计算内容如下:

(1)

(2)

η:载荷率,考虑气缸工作时的背压阻力,密封处摩擦力等,η取0.85[2]。

因此,可以排除故障原因。

3 分析结果

通过对高档同步器锥体外花键疲劳断裂问题故障树分析,问题定位于高档锥体加工尺寸超差。具体为高档同步器锥体外花键齿锁止面根部圆角过小,导致该处应力集中过大,在交变载荷作用下疲劳断裂。

4 验证

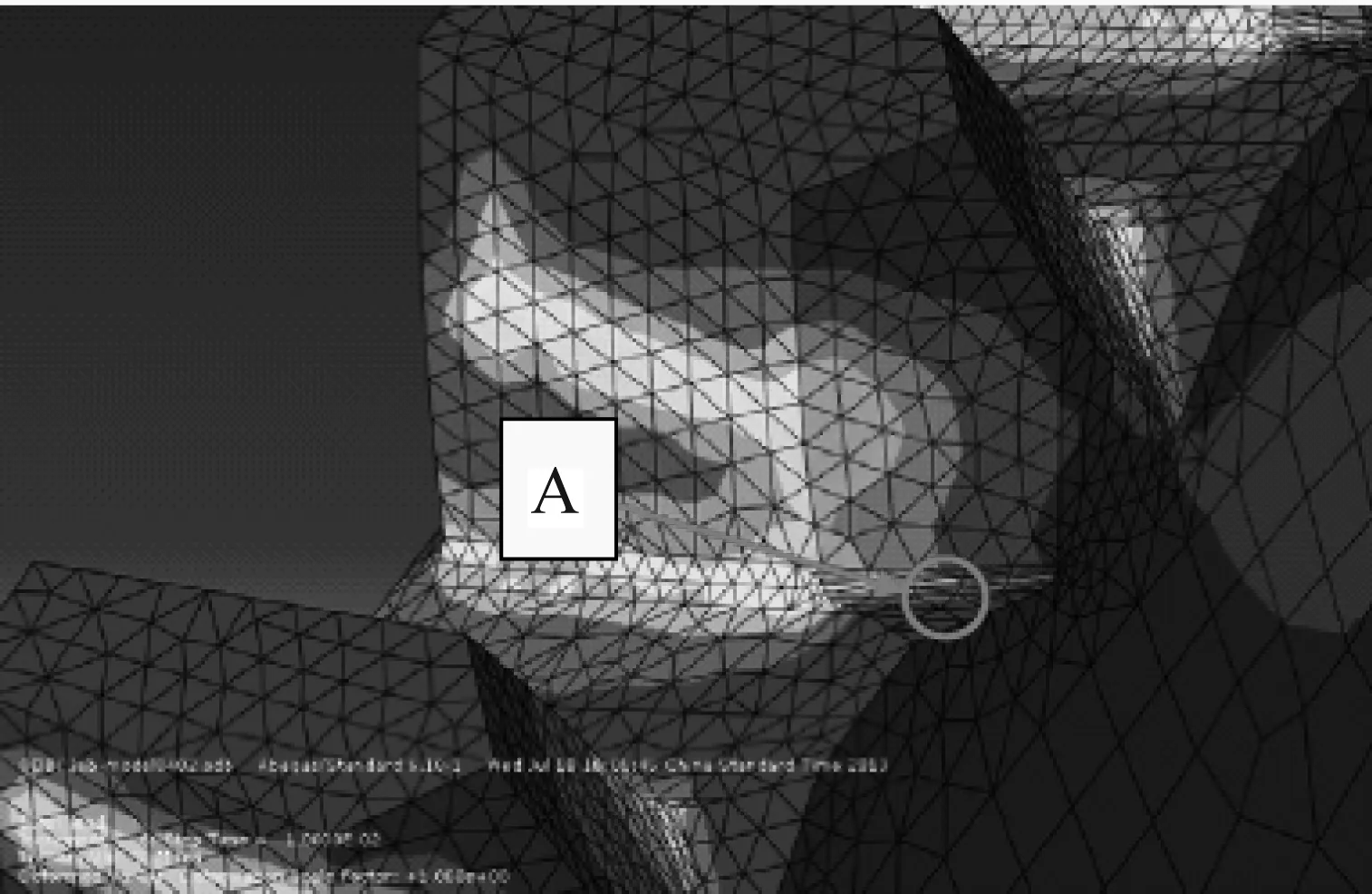

将高档同步器锥体实物与理论设计建模进行有限元分析,分析结果如表4。

表4 有限元分析结果

(a) 设计状态

由分析结果可见:

高档锥体应力最大处为图7所示A(C)位置,即齿根与锁止面根部结合处,与断口分析结果一致;

锁止面根部圆角过小,使高档同步器锥体外齿根部应力急剧增大。在交变载荷作用下,齿根处形成细微裂纹并逐渐扩大,最终发生断裂。

5 结论

本文中对变速箱高档椎体断齿故障进行了现象描述、原因分析,从而得出了高档锥体断齿的主要原因不是零件结构设计或热处理问题,是加工不到位引起的,为后续分析变速箱同步器问题提供依据。