仪表板管梁轻量化及转向系统振动研究

赵新民 白海涛 常晓峰 靳永军

(海马汽车有限公司,郑州 450000)

0 引言

轻量化技术是降低排放,提升汽车燃油经济型的有效途径。仪表板管梁(CCB)的轻量化,国内外研究及工程应用主要体现在两个方面:一是通过使用密度小、性能优的新型材料替代钢制管梁达到减重效果;二是通过有限元分析,在保证性能的基础上进行结构优化,完成管梁的轻量化工作。

在新材料应用方面,2005年,Naiyi Li使用有限元计算和实验相结合的方法,验证了镁铝合金仪表板管梁可使原重12 kg的CCB减重50%[1]。2011年同济大学高云凯等人通过模态和碰撞分析,证明挤压成型的镁铝合金可以满足相应的性能要求[2]。虽然镁铝等轻金属在仪表板管梁减重方面有较大优势,但因导致材料成本提升,加工工艺不成熟等问题而难以推广。钢制仪表板管梁仍是各主机厂设计、生产的主流[3]。钢制管梁的轻量化研究主要通过计算各构件的模态因子(质量—模态因子,厚度—模态因子,结构—模态因子),定量比较需优化的具体目标[4]。2014年,宣海军等人以仪表板管梁的一阶模态为约束,通过灵敏度分析,对各支架板厚进行优化设计,使管梁模态达标的情况下实现了轻量化的目的[5]。

本文利用有限元软件,通过灵敏度分析对仪表板管梁关键钣金件的灵敏度予以识别,对仪表板管梁主管的管径和壁厚并进行匹配分析,对仪表板管梁进行减重,轻量化效果显著。同时,经过模态分析,振动传递函数分析和试验测试,验证了分析方法的可行性。

1 仪表板管梁结构及性能指标

1.1 仪表板管梁结构

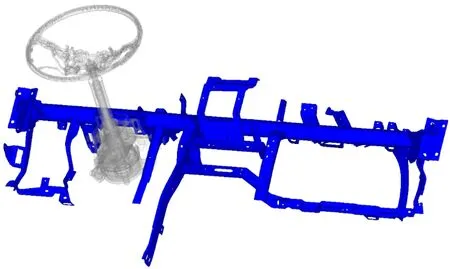

图1为某乘用车仪表板管梁骨架示意图。该管梁通过9个固定点与车身相连,通过4个固定点与转向管柱相连。方向盘作为该系统的重要部件,其一阶垂/横摆模态及对应的振动加速度是考核仪表板管梁NVH性能的重要因素。

图1 某乘用车仪表板管梁示意图

1.2 离散方式和边界条件

使用Hypermesh软件进行离散,其中板件采用Shell单元,单元基准长度为8 mm;铸件采用Solid单元,单元基准长度为2 mm;焊点采用Acm单元模拟,螺栓采用Rbe2单元模拟;单元总数为1,827,100个,节点总数为1,353,079个,质量367.1 kg;计算的边界条件如下:

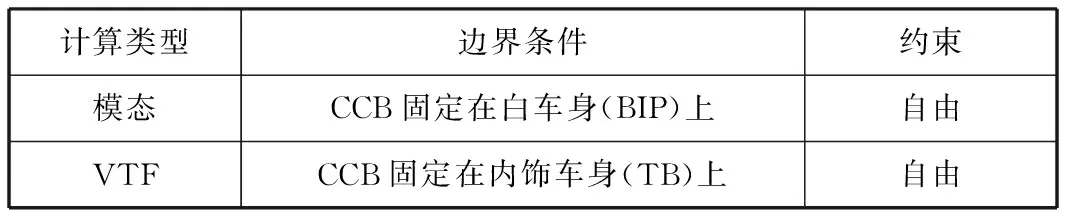

表1 计算的边界条件

1.3 性能指标

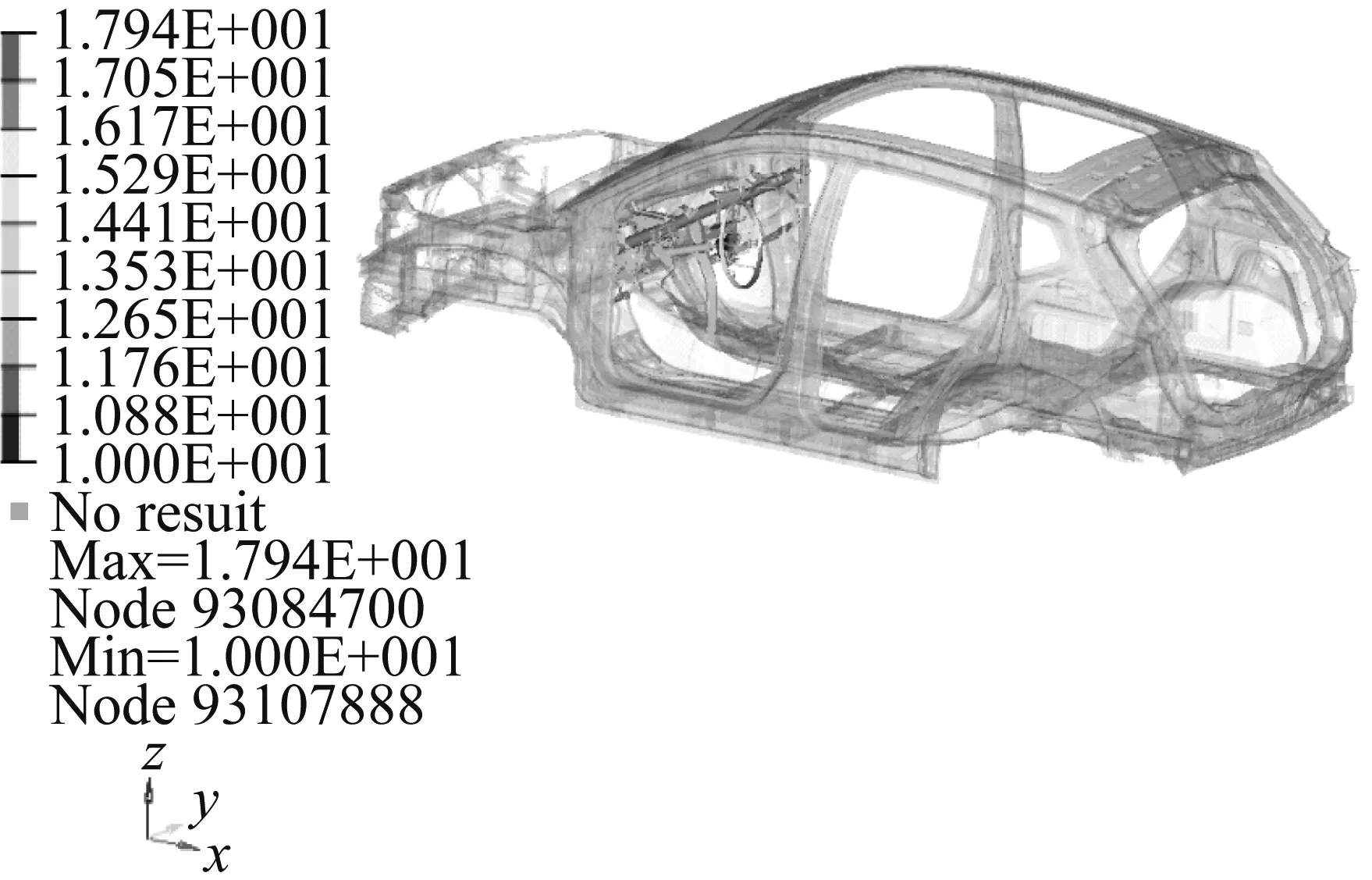

使用Nastran软件,对管梁+管柱+BIP进行分析计算,得到初始状态下方向盘一阶垂摆模态频率(40.05 Hz)和一阶横摆模态频率(43.37 Hz)对应的模态振型如下图所示:

2 仪表板管梁优化分析

2.1 模态灵敏度分析

为确定轻量化方向,首先需对管梁及管梁和车身连接件进行模态灵敏度分析,对关键零部件进行识别。经过模态灵敏度分析,可以将钣金件分为高灵敏度板件,低灵敏度板件和负灵敏度板件。通过提升高灵敏度板件刚度,降低负/低灵敏度板件刚度,达到转向系统性能不变的同时实现轻量化的目的。

因当前使用的管梁主管为单一厚度、直径的通管,为分析管梁局部结构对转向系统模态的影响,现将管梁主管均分为等长的7段进行分析。经过识别,21组影响转向系统性能的钣金件如图3所示。

图2 转向系统的一阶垂摆(上)和一阶横摆(下)模态振型

图3 灵敏度分析的钣金件分组

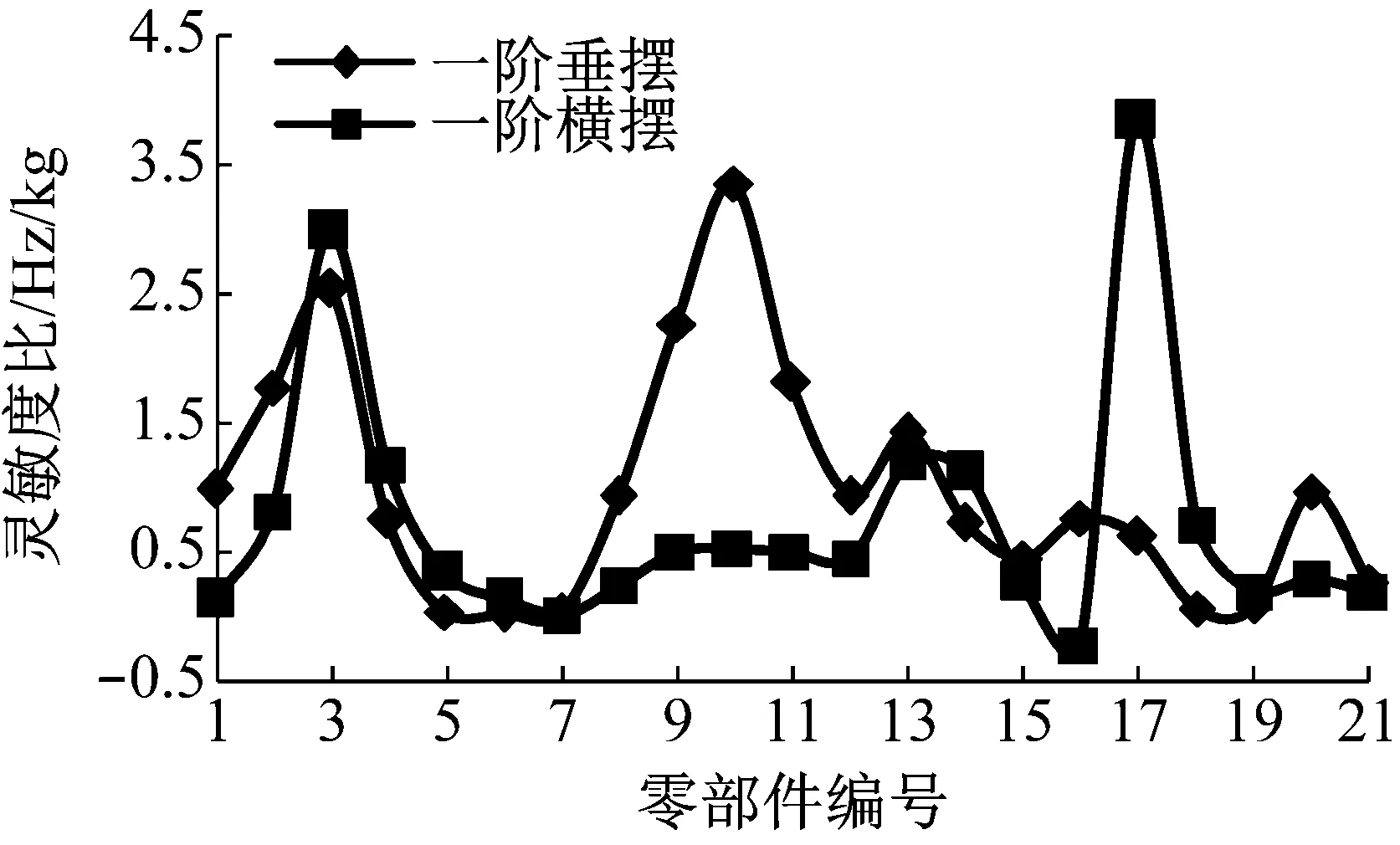

以初始摸底计算的一阶垂/横摆模态频率为目标值,分别进行灵敏度分析,可以得到21组钣金件的模态灵敏度和质量灵敏度。分析和汇总结果如图4所示。

图4 灵敏度及具体分割位置分析

其中,灵敏度比=模态灵敏度/质量灵敏度,表示每增加1 kg质量对转向系统模态频率的影响。

模态灵敏度分析结果可以看出,管梁主管的1段~4段及中通道连接支架13号~14号板是一阶垂/横摆的改善方向;8号~12号板和20号板一阶垂摆的改善方向;前围连接支架17号板是一阶横摆的改善方向,这些钣金件是性能提升的方向。

管梁主管的5段~8段对转向系统的一阶垂/横摆的模态频率影响较小,是轻量化的方向。

初步考虑对管梁主管进行分割,以减弱主管右侧刚度。为得到更准确的主管分割位置,主管4号段对方向盘模态的影响应做进一步分析。将4号钣金再均分为8段,间隔25 mm,计算各工况下方向盘的模态。如图4所示,可以确定管梁分割位置为4号钣金的2号点位置,即最优位置(距离管梁左端640 mm)。因此,对主管在2号点位置进行分割,采用左强右弱的方案。

2.2 主管管径及壁厚分析

为了分析2号点右侧主管对转向系统性能的影响,对该部分管道进行变管径和变厚度分析,分析结果如图5所示。其中,原状态下仪表板管梁主管的基本参数为:中径52 mm,壁厚2 mm。

图5 管径和壁厚对模态频率的分析

由随管梁壁厚增加,转向系统的主要模态呈线性提升,至1.9 mm之后,一阶横摆逐渐趋于平缓。随管径增加,转向系统的主要模态均线性提升。说明,大管径管梁有助于模态提升。

2.3 优化方案及结果

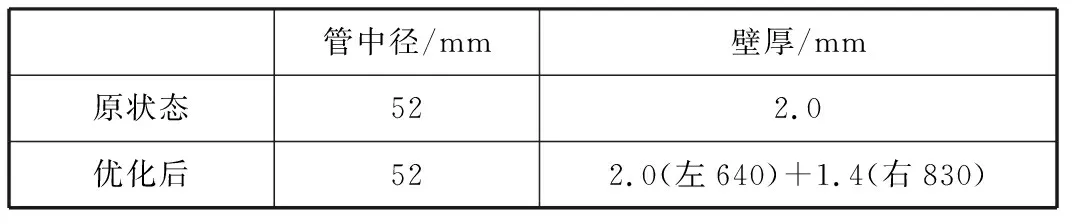

为保证转向系统性能,对管径和壁厚进行综合匹配分析,寻求最优解。同时综合工程应用和成本考虑,管梁主管方案如表2所示。

表2 优化方案

结合优化方案,表3给出了减重前后方向盘的一阶垂/横摆模态频率的对比情况。结果表明,优化后的方向盘性能和原状态保持一致。初步说明了优化方法的可行性。

表3 仿真分析结果对比

3 结果验证及讨论

3.1 测试试验

为验证有限元方法的工程化效果,根据优化方案制作仪表板管梁样件并进行模态测试。下图为原状态管梁和优化状态管梁的对比情况。

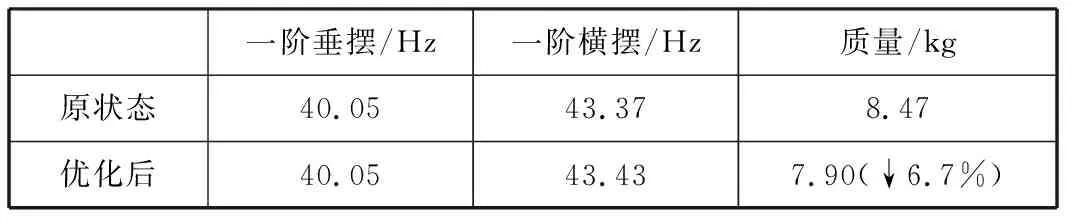

试验采用与仿真分析相同的约束方法,测试结果如表4所示:

表4 测试结果对比

测试结果表明,优化方案方向盘垂摆模态上升0.95 Hz,横摆模态下降0.45 Hz,测试和仿真分析结果较为接近,且误差在合理范围内,从而验证了仿真计算的准确性和优化方案的合理性。

3.2 VTF分析

模态计算和测试结果表明管梁在优化前后模态频率变化不大,为了进一步分析管梁结构的改变可能会对传递路径造成的影响,需验证各接附点到方向盘的振动传递函数(VTF)。分别在30个接附点施加1 N的扫频激励,输出接附点到方向盘的振动传递函数,响应大小以加速度表示。图7是以左悬置为例对比优化前后方向盘的振动量大小。

图6 原状态与优化状态管梁对比

对比结果表明,优化前后方向盘峰值频率下的传递函数重合,表明管梁优化之后的传递函数并未发生变化,方向盘的加速度在目标范围内。其他29个接附点表现出同样的结果。该结论验证了轻量化方法的可行性和准确性。

4 结论

本文根据仪表板管梁的结构特征和转向系统的振动性能要求,基于灵敏度分析,对仪表板管梁关键钣金件的灵敏度予以识别,通过优化管梁主管的管径和壁厚并进行匹配研究,对仪表板管梁进行减重,轻量化效果显著(质量减轻6.7%)。同时,经过模态分析,振动传递函数分析和试验测试,确定了分析方法的可行性,具有较强的工程实用性,其优化思路也可为其他系统的轻量化和性能提升工作提供参考。