连通式油气悬架振动性能分析

张 杰

(上汽集团商用车技术中心, 上海 200438)

0 引言

油气悬架以其载重量大,且具备刚度与阻尼的非线性特性,被广泛的应用于军用、工程机械及重型设备等其他类型车辆上。按照车辆车桥各悬架液压缸之间连通与否,可以将油气悬架分类成独立形式与连通形式油气悬架。魏建华[1]以四自由度单轴连通式悬架为对象,分析了连通式油气悬架相关参数对道路友好性的作用影响。刘刚[2]使用MATLAB与AMESim建立了同轴互联式油气悬架的联合仿真模型,分析了互联式油气悬架主要设计参数对车辆转向性能与抗侧倾能力的影响。张军丽[3]分析了单侧连通式油气悬架的刚度、阻尼非线性特性,并以驾乘舒适性为标准对比分析了对应激励下独立式、连通式油气悬架的振动特性。

大部分的研究都是针对单轴或单侧1/2车连通式油气悬架特性的研究分析,为了更好地反映连通式油气悬架对整车振动性能的影响,本文以7自由度整车油气悬架模型为对象,在四个车轮处于随机路面激励以及单侧车轮处在冲击载荷激励下,以行驶平顺性、俯仰角、侧倾角为评价指标,进行独立式油气悬架与连通式油气悬架振动性能的对比分析。

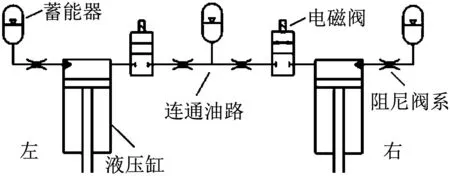

本文设计的单作用连通式油气悬架对车辆同轴上的油气悬架进行连通,单轴的模型简图如图1所示。由图1可以看出,通过控制电磁阀的开闭,可实现独立式油气悬架与连通式油气悬架的切换。对于连通式油气悬架,当右侧悬架受激励处于压缩行程,右侧液压缸内的部分液压油被压入连通油路,进入左侧液压缸内,从而使得左侧车身抬升,车身姿态更为平衡;同样,复原行程时存在同样效果。

图1 连通式油气悬架单轴结构简图Fig.1 Schematic diagram of the uniaxial structure of a connected hydro-pneumatic suspension

1 连通式油气悬架数学模型建立

连通式油气悬架模型数学模型的创建主要包括弹性力、阻尼力数学模型。为了更好地分析连通式油气弹簧的非线性特性,做出如下假设:

(1) 忽略活塞与液压缸间的摩擦作用力;

(2) 液压油不可压缩且油路不发生形变;

(3) 工作过程中油液性质不发生改变;

(4) 工作过程中液压油不会出现泄漏;

(5) 油气弹簧蓄能器气体多变指数不变。

1.1 弹性力模型

由于油气悬架弹性力作用是通过蓄能器来实现,故对油气悬架弹性力数学模型的创建即为对油气弹簧蓄能器数学模型创建。

对于蓄能器气室中的气体,一般设其为理想气体,故由波义耳定律存在如下关系:

(1)

式中,pb为蓄能器气体预充气压力;Vb是蓄能器气体初始体积;pi为不同工况时蓄能器气体压力值;Vi是不同工作情况下对应的气室气体体积;n为气体多变指数,通常取1.4。

在活塞相对运动位移是z时,由式(1)中可知,蓄能器中气室压力pz1是:

(2)

式(2)中,Vz1为活塞相对运动z后,蓄能器气体的体积值。

当Vb>Vz1时,蓄能器中气体的变化体积ΔVz可由对应的油液体积来替代,即:

ΔVz=Vb-Vz1=A0z

(3)

其中A0为油气弹簧活塞截面积。综合式(2)与式(3)可知此时单个油气悬架的弹性力Fkz为[4]:

(4)

通过式(4)可以看出油气悬架弹性力与活塞相对位移间具有非线性函数关系。

1.2 阻尼力模型

油气悬架的阻尼作用主要由阻尼阀系提供,而连通式油气悬架的互连油路相对较长,所以需考虑连通油管的阻尼作用,故对油气悬架阻尼数学模型的创建包括阻尼阀系与连通油管阻尼数学模型的创建。

根据流体力学中薄壁小孔理论[5],通过小孔的油液流量同压力降存在如下联系:

(5)

对于式(5),也可表示成压力降形式:

(6)

由式(6)可知,单个油气悬架阻尼阀系的阻尼力Fcz为[6]:

(7)

综合油气弹簧阻尼力数学理论模型创,可以看出油气弹簧的阻尼力与活塞相对速度间存在非线性关系。

油路的压力损失ps计算公式为[7]:

(8)

其中λg、lg、dg、vg分别为连通油管沿程阻尼系数、单轴连通油管长度、连通油管直径、连通油管内油液流速。

由于同轴上连通油管左右对称,故单个油气悬架连通油管阻尼力Fs为:

(9)

由上式可看出,油气悬架连通油管阻尼力与活塞相对移动速度间存在非线性关系。

2 连通式油气悬架仿真模型创建

2.1 整车7自由度动力学模型

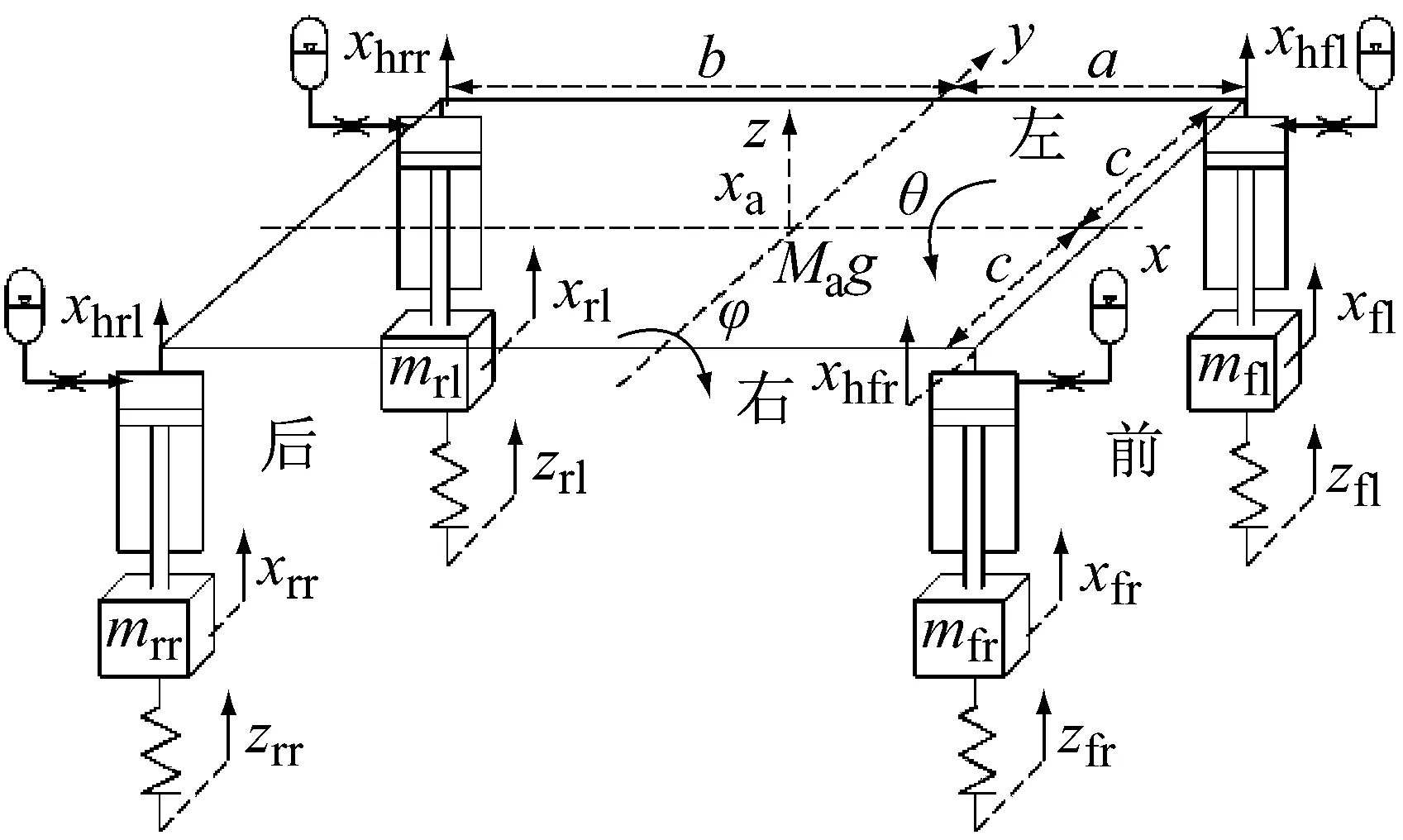

由于本文是对7自由度整车油气悬架的振动特性分析,故在创建连通式油气悬架仿真模型前,需要对图2所示的整车7自由度动力学模型简图进行分析。

图2 7自由度整车动力学模型简图Fig.2 Schematic diagram of the whole vehicle dynamics model with 7 degrees of freedom

本文只考虑轮胎刚度作用,忽略轮胎阻尼作用,针对图2中的簧载质量与非簧载质量受力分析,可以建立整车7自由度振动微分方程如下:

(10)

且簧载质量位移存在如下关系[8]:

(11)

式(10)、式(11)中左前、右前、左后、右后悬架对应的簧下质量与簧下质量位移以及悬架输出力分别为mfl、mfr、mrl、mrr和xfl、xfr、xrl、xrr以及Ffl、Ffr、Frl、Frr;左前、右前、左后、右后簧载质量位移分别为xhfl、xhfr、xhrl、xhrr;Kft、Krt、kf、kr分别为前轴轮胎刚度、后轴轮胎刚度、前抗侧倾刚度、后抗侧倾刚度;zfl、zfr、zrl、zrr分别为左前、右前、左后、右后车轮所受路面激励;Ma、xa、a、b、c、θ、φ、Ix、Iy分别为簧载总质量、车身位移、前轴至质心距离、后轴至质心距离、1/2左右轮距、侧倾角、俯仰角、侧倾转动惯量、俯仰转动惯量。

2.2 连通式油气悬架仿真模型

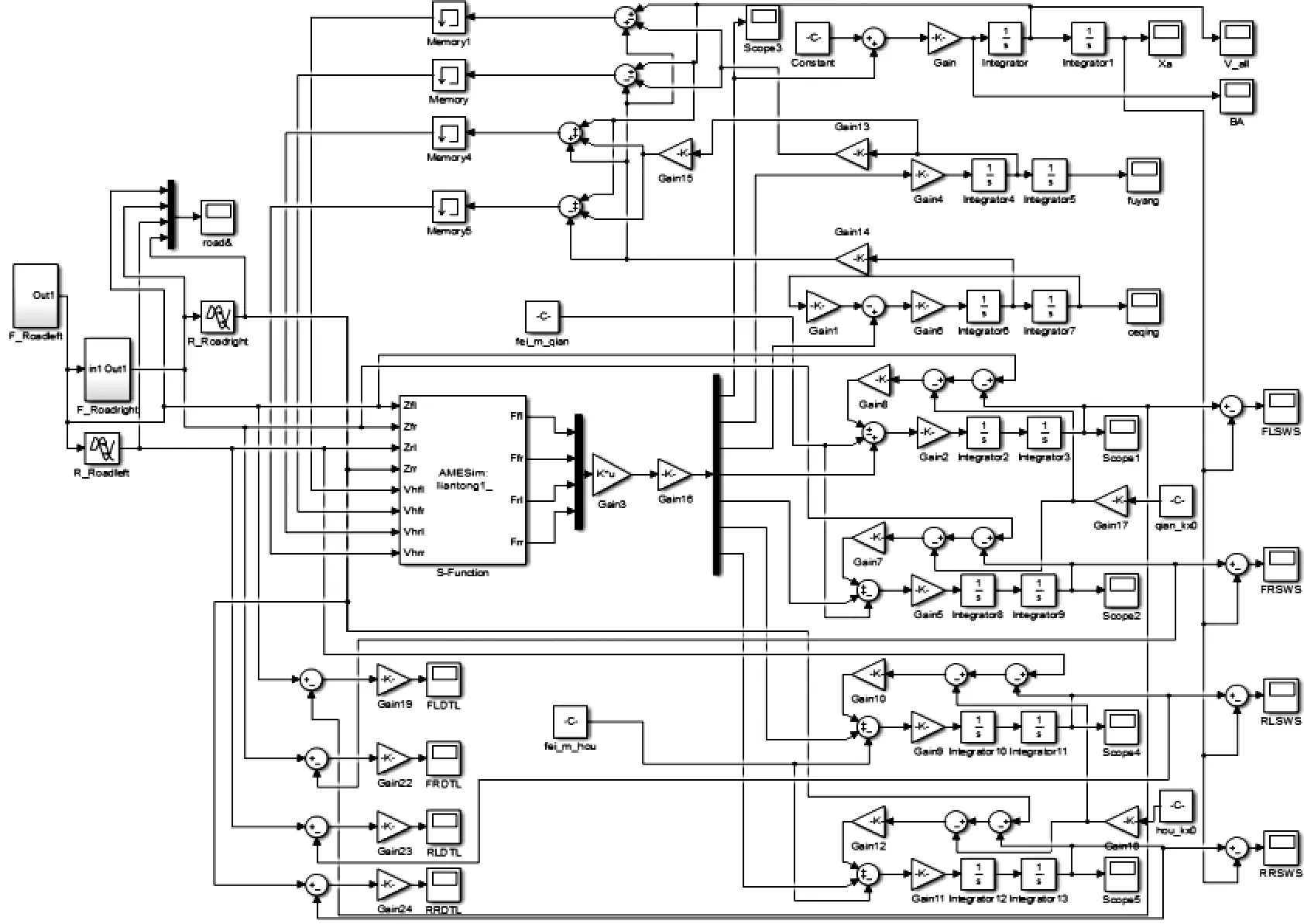

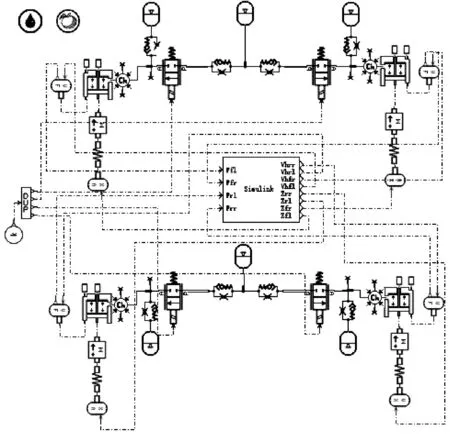

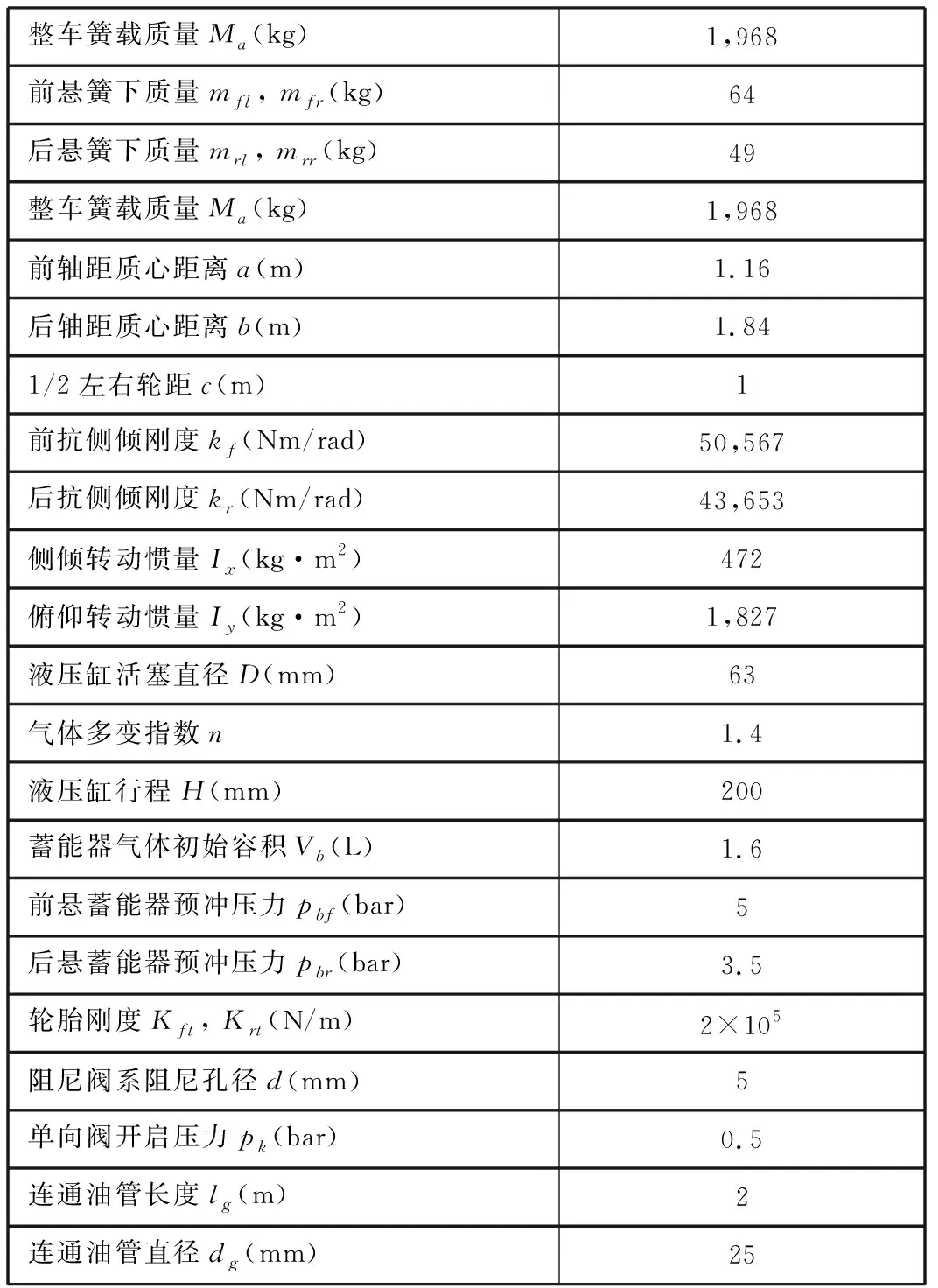

结合式(10)、式(11),在Simulink 软件中建立7自由度整车刚性动力学仿真模型如下图3所示,相关主要的仿真参数设置如表1所示。由于AMESim软件在建立液压部件仿真模型方面存在图形模块化优势,故本文使用AMESim来创建连通式油气悬架中油气弹簧部分的仿真模型[9],结合图1与连通式油气悬架数学模型,可创建油气弹簧部分仿真模型如图4所示:

图3 整车刚性动力学仿真模型Fig.3 The rigid dynamics simulation model of the whole vehicle

图4 油气弹簧仿真模型Fig.4 Simulation model of oil-air spring

表1 主要仿真参数

3 评价标准与输入激励

3.1 评价标准

本文针对连通式油气悬架振动性能的评价标准主要为车辆行驶平顺性、车身俯仰角以及侧倾角和平顺性的三个评判标准为:

(1) 车身加速度,(BA,Body Acceleration)通常指车身垂直加速度,为评价车辆平顺性与体现悬架性能的重要指标。

(2) 悬架动挠度(SWS,Suspension Working Space)为悬架簧上质量同簧下质量间存在的相对位移值,是体现悬架性能的主要指标之一。

(3) 车轮动载荷(DTL,Dynamic Tire Load),为路面作用于轮胎的反作用力,是评价悬架性能的主要标准之一。

3.2 输入激励

为了更好地体现连通式油气悬架对车辆行驶平顺性的影响,本文使用B级路面作为评价行驶平顺性的激励输入。本文使用“白噪声”滤波器形式进行路面模型的创建,具体的左前轮路面不平度轮廓[10]为:

(12)

其中,f0为下截止频率,通常取0.01 m-1;n0为参考空间频率,通常取0.1 m-1;Gq(n0)为路面不平度系数,B级路面的路面不平度系数为64×10-6m3;u为车速,设为20 m/s;w(t)是均值为零的白噪声。

根据式(12),可建立左前轮路面不平度Simulink时域仿真模型如下:

图5 路面不平度仿真模型Fig.5 Road unevenness simulation model

右前轮B级路面激励输入表达式为:

(13)

式中,ρ为拟合参数;B为轮距。

左后轮、右后轮B级路面激励分别为:

zrl(t)=zfl(t-τ)

(14)

zrr(t)=zfr(t-τ)

(15)

式中,τ为滞后时间,τ=(a+b)/u。

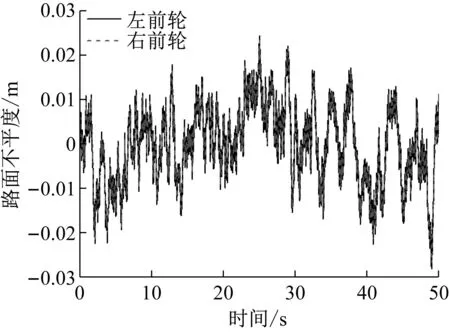

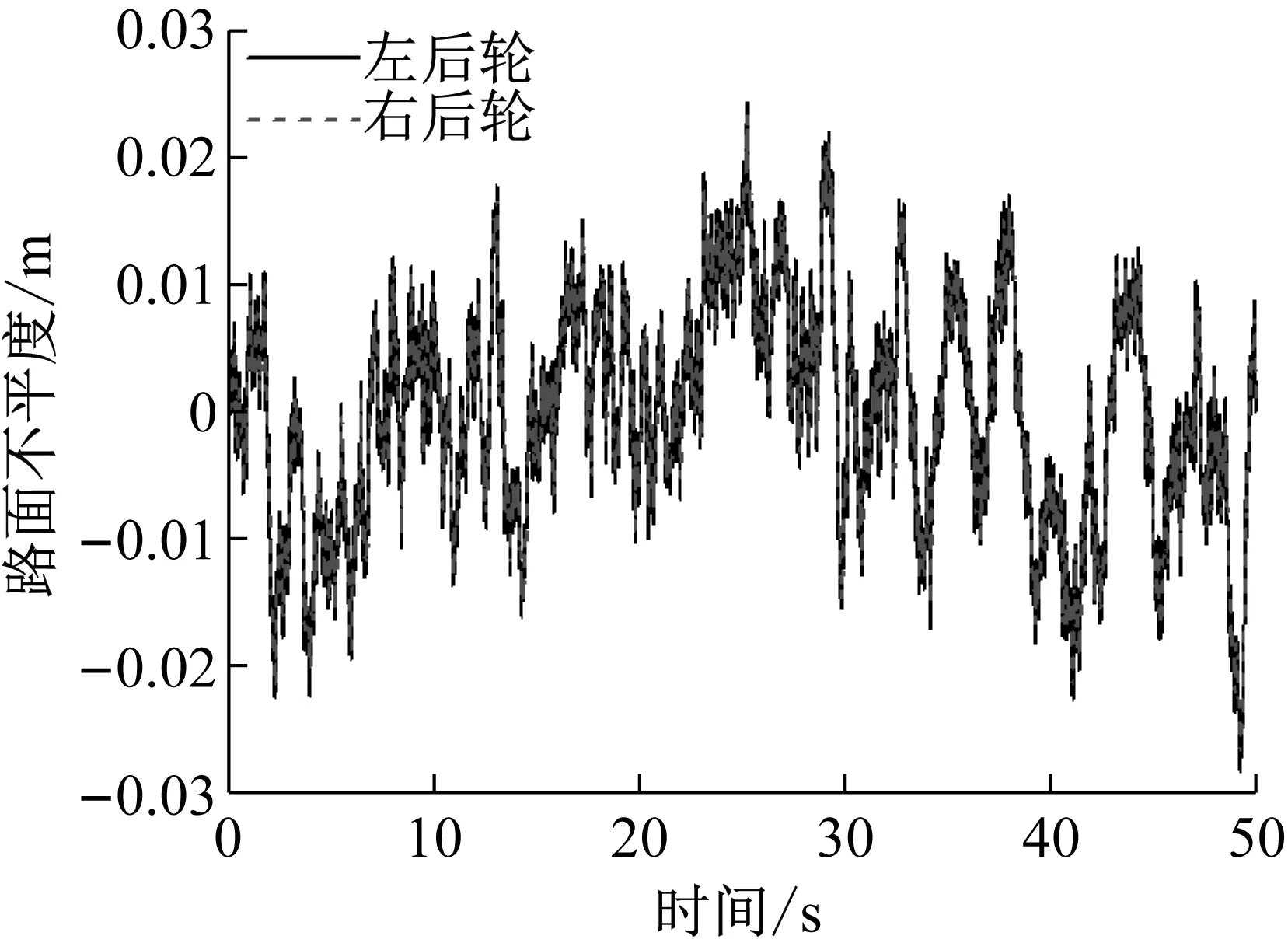

通过以上建立的前、后轴路面激励时域模型以及Simulink仿真模型,可得到前轴与后轴时域激励曲线分别如图6、图7所示。

图6 前轴时域路面不平度曲线Fig.6 Time domain road roughness curve of front axle

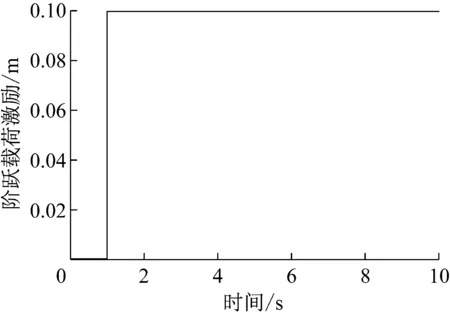

而关于体现连通式油气悬架对车身稳定状态作用,施加于车辆单侧车轮用于模拟左右两侧车轮受力不均工况的激励,本文使用的激励输入为阶跃载荷的冲击路面,振幅0.1 m,阶跃时间1 s,仿真时间10 s,具体激励曲线如图8所示。

图7 后轴时域路面不平度曲线Fig.7 Time domain road roughness curve of rear axle

图8 阶跃载荷激励Fig.8 Step load excitation

4 仿真分析

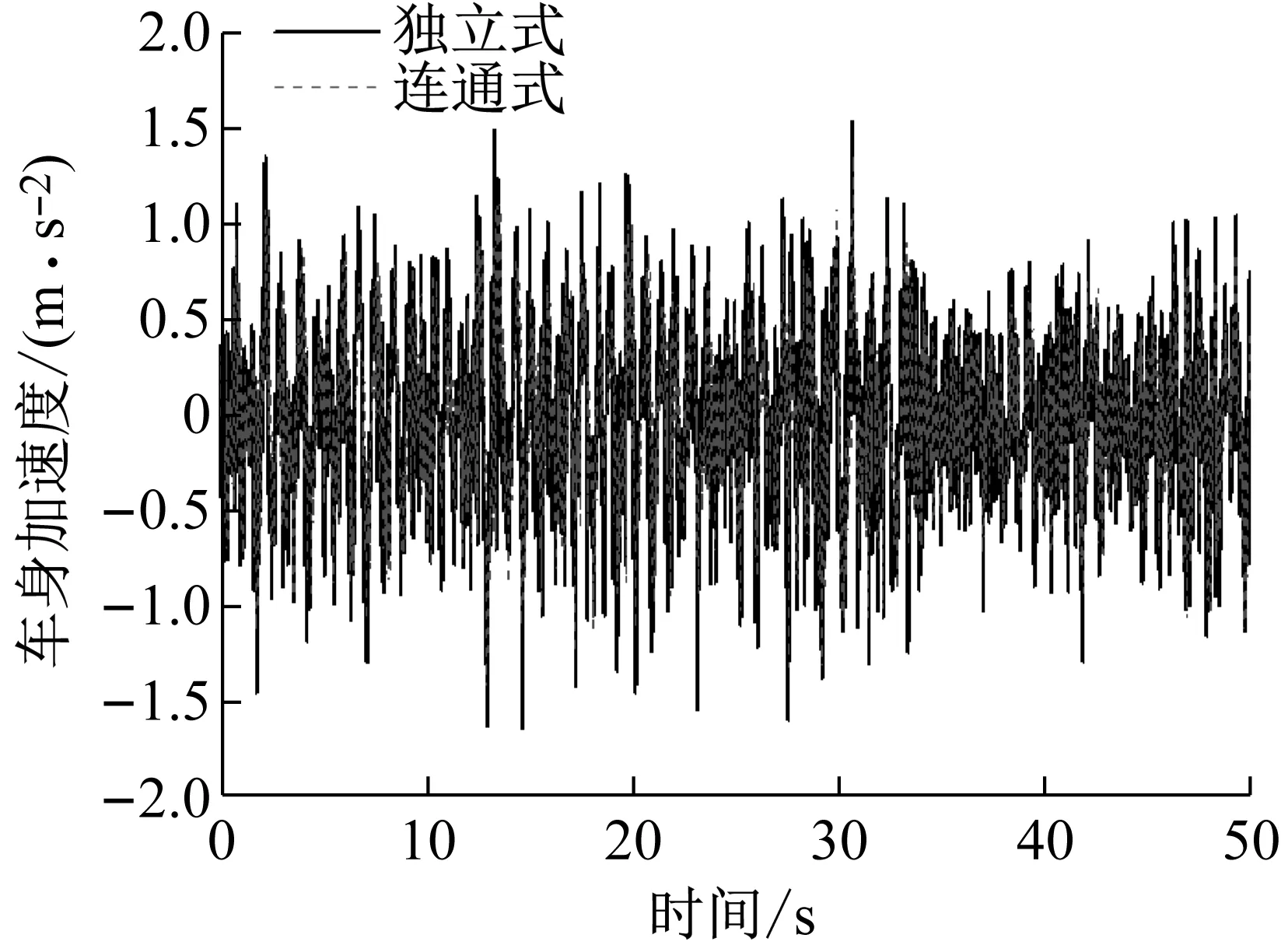

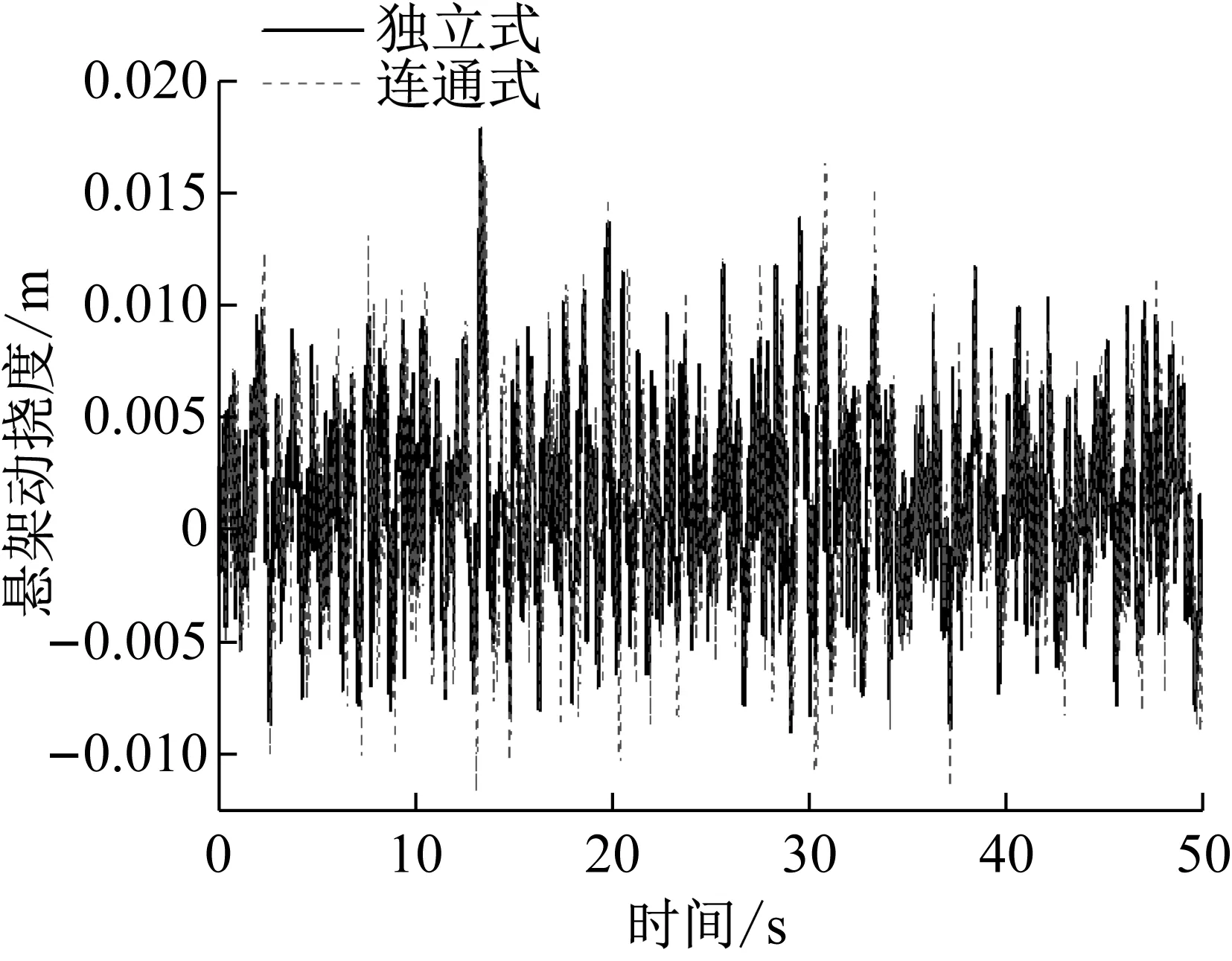

通过图4中油气弹簧仿真模型与图5中7自由度整车刚性动力学仿真模型的联合仿真分析,并以B级路面不平度为激励输入,可以得到独立式油气悬架与连通式油气悬架在以平顺性及其他评价标准下的仿真对比分析曲线,以后轴左轮为例的对比分析曲线如图9~图13所示。

图9 车身加速度对比曲线Fig.9 Body acceleration comparison curve

图10 左后轮悬架动挠度对比曲线Fig.10 Comparison curve of dynamic deflection of left rear wheel suspension

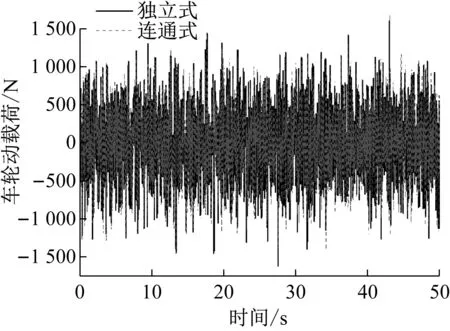

图11 左后轮车轮动载荷对比曲线Fig.11 Comparison curve of dynamic load of left rear wheel

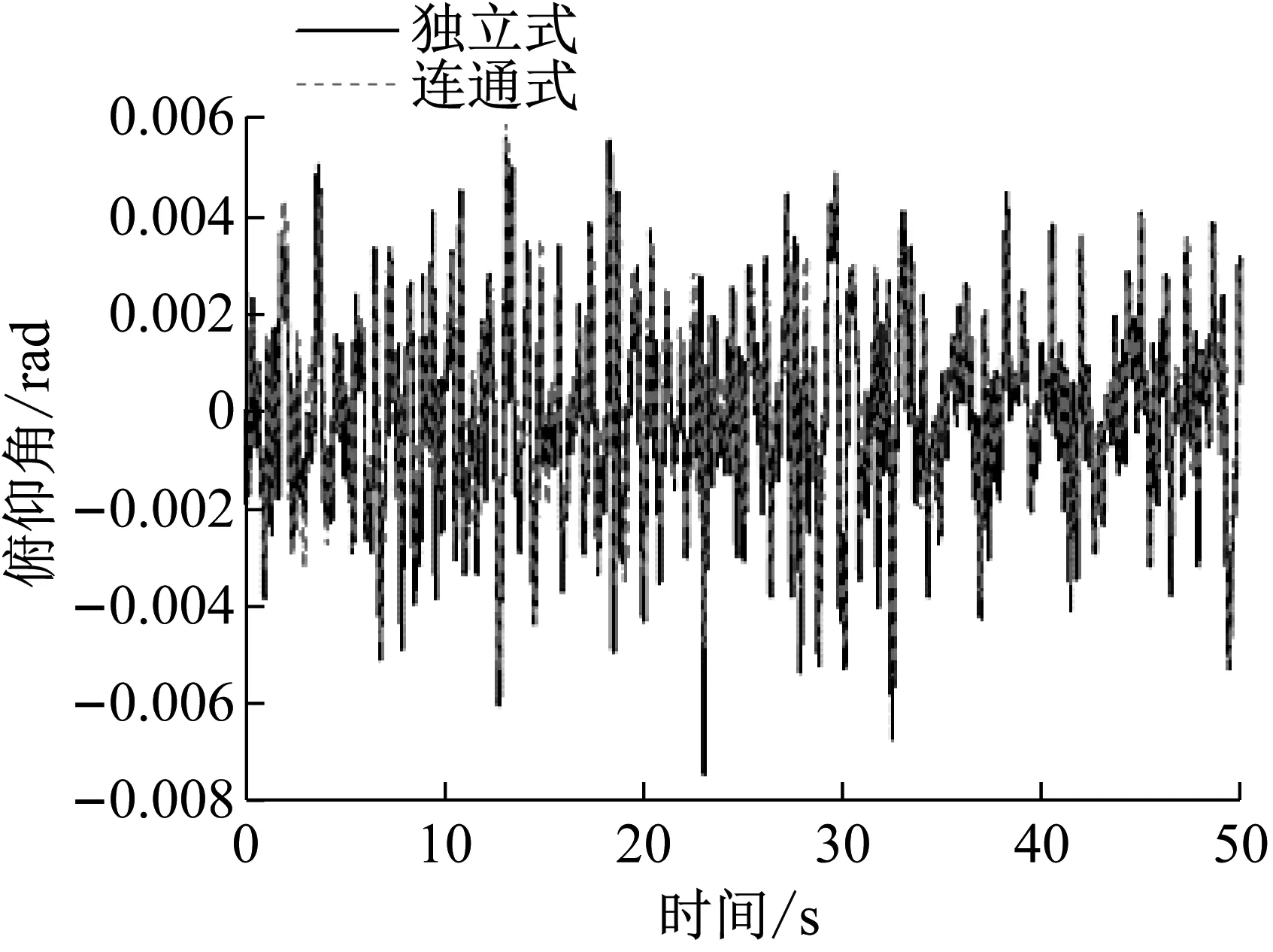

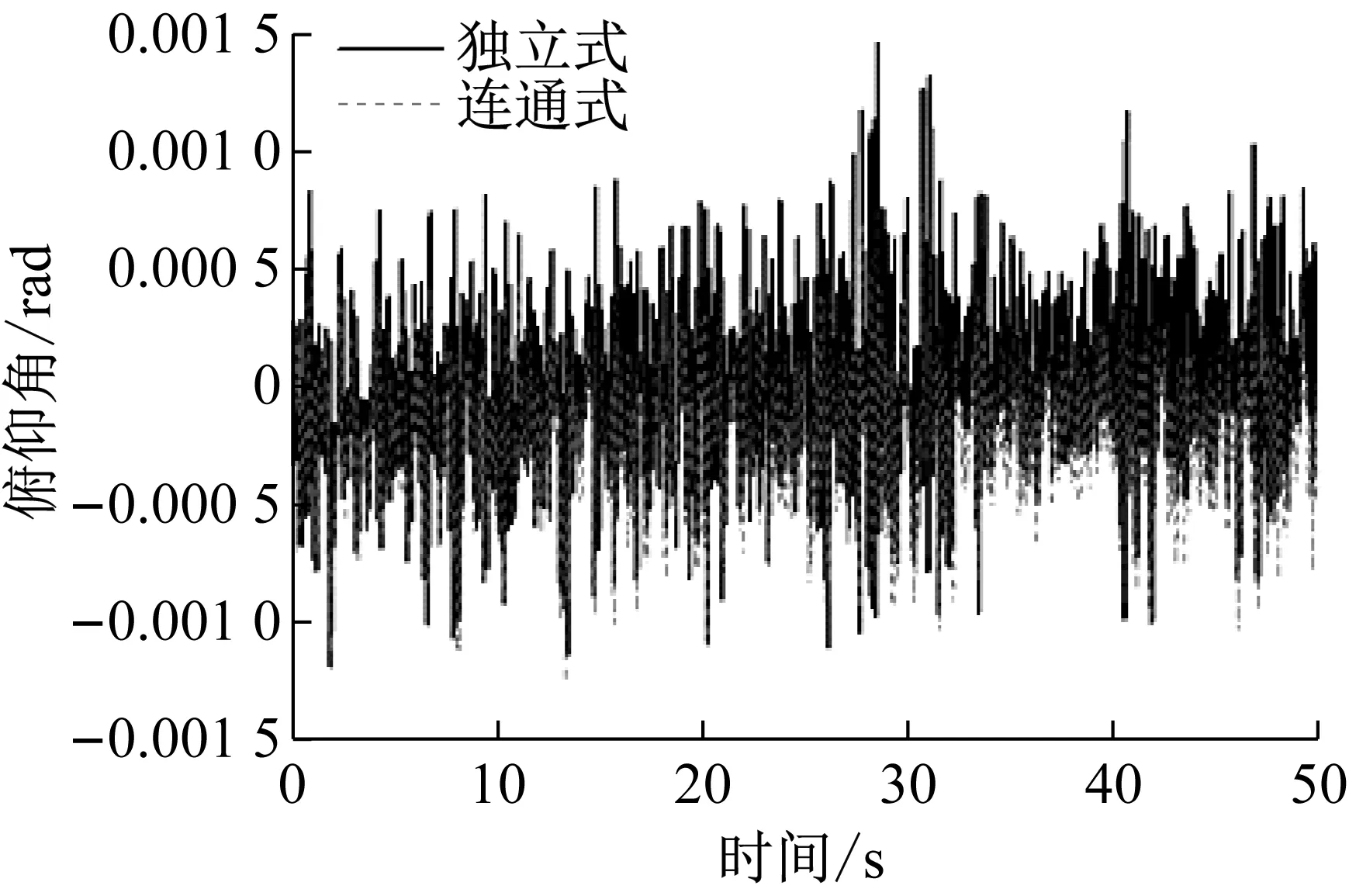

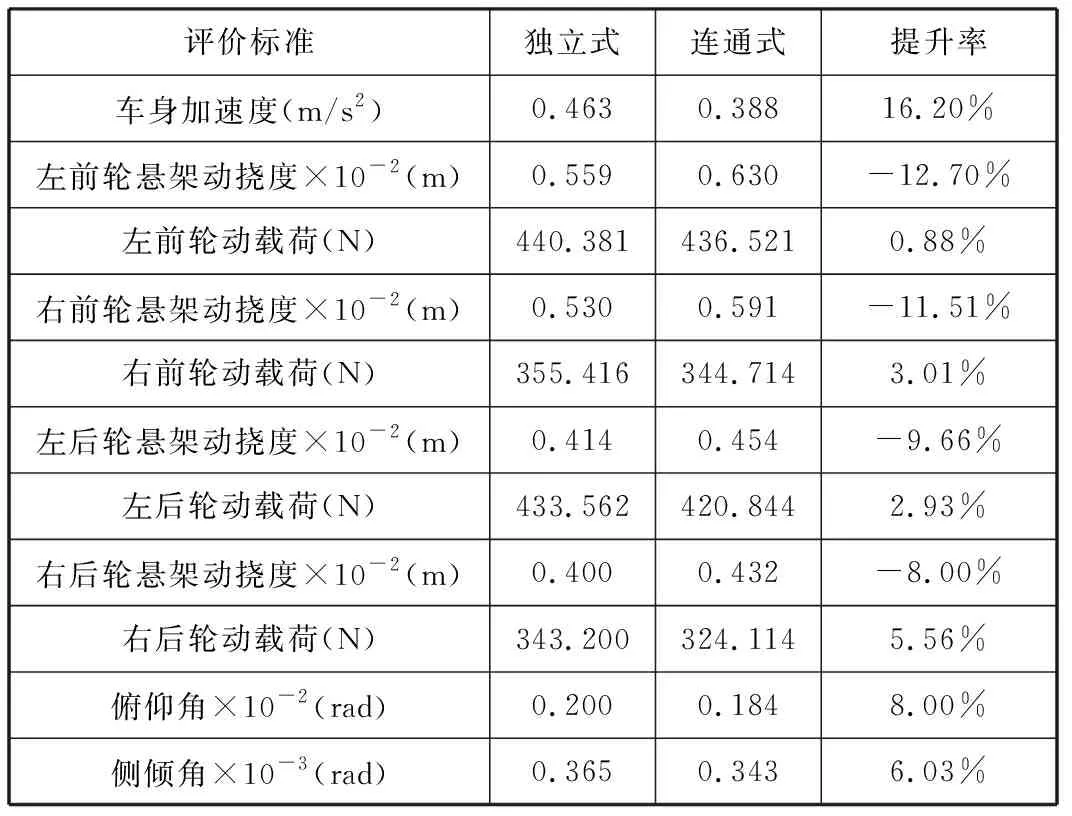

根据独立式油气悬架与连通式油气悬架仿真分析数据,以各评价标准的均方根值为指标,可得到对比分析数据如表2所示。

图12 俯仰角对比曲线Fig.12 Comparison curve of pitch angle

图13 侧倾角对比曲线Fig.13 Comparison curve of roll angle

表2 整车仿真结果数据对比

由表2可以看出在B级路面激励下,连通式油气悬架相对于独立式油气悬架,在一定程度上改善了车身加速度、车轮动载荷、俯仰角以及侧倾角评价指标;连通式油气悬架的悬架动挠度均方根值高于独立式油气悬架的悬架动挠度均方根值,而本文要求悬架行程为200 mm,撞击限位块的概率小于0.1%,由此可确定悬架动挠度均方根值需小于60.79 mm[11],本文设计的连通式油气悬架的悬架动挠度虽较高,但悬架动挠度均方根最高值6.30 mm远低于60.79 mm,故符合设计要求。

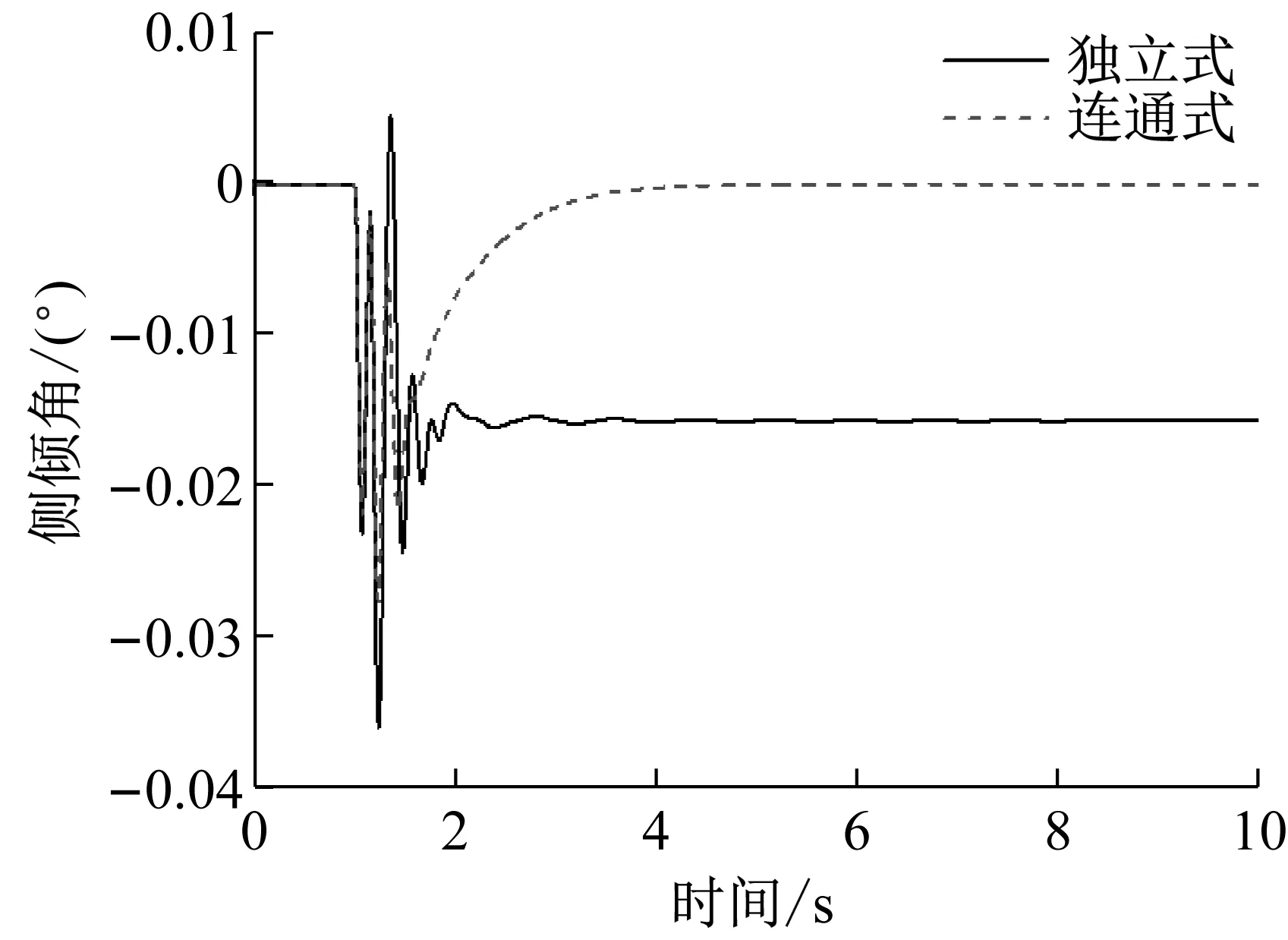

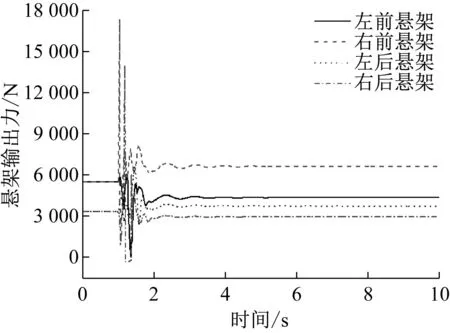

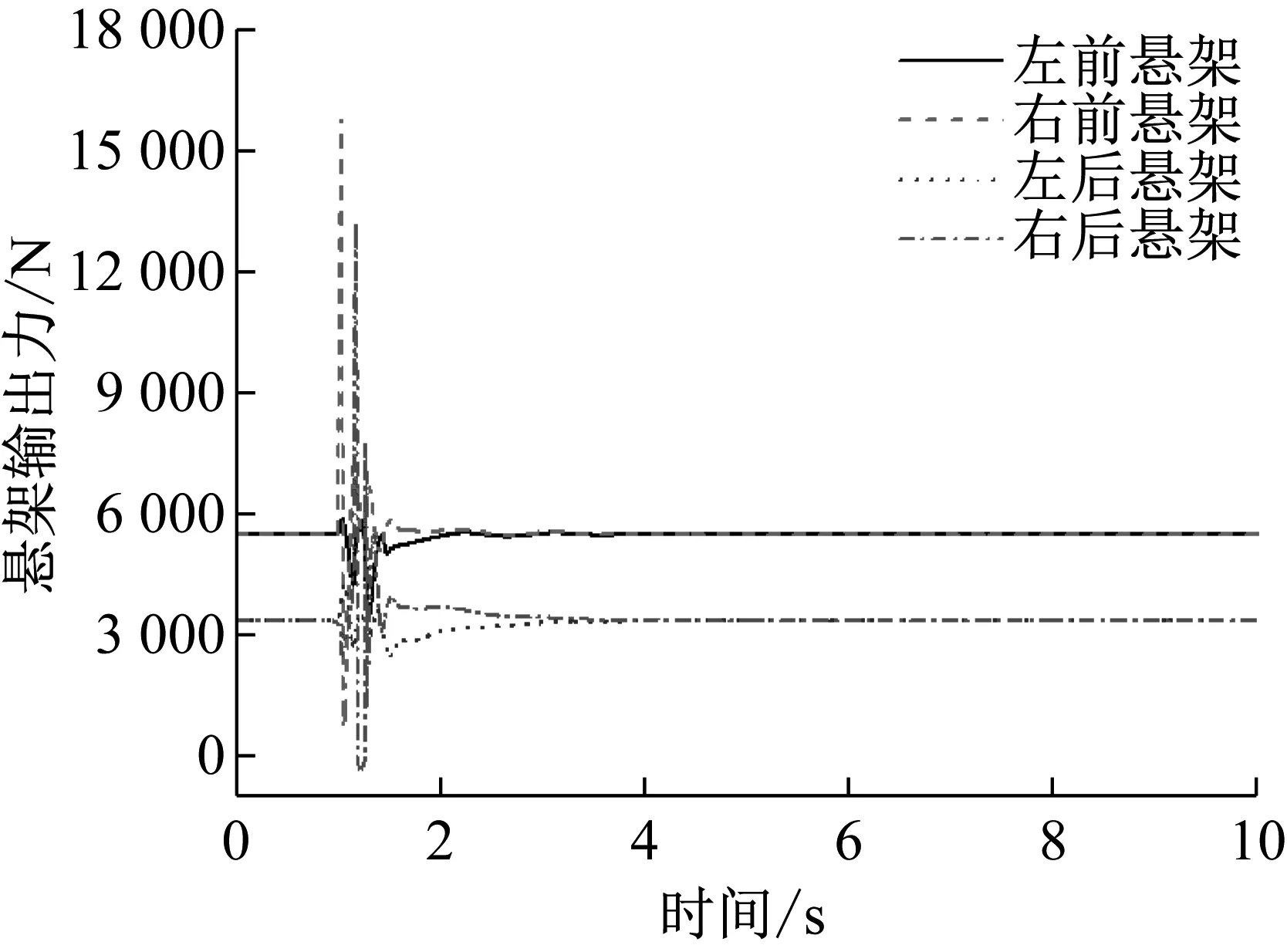

当车辆单侧车轮(如右前轮、右后轮)先后驶过如图8所示的阶跃载荷冲击路面时,车辆处于两侧车轮受力不等的工况,此时通过仿真得到独立式与连通式油气悬架振动特性对比曲线如图14所示;同时,独立式与连通式各个油气悬架的输出力曲线如图15、图16所示。

图14 侧倾角响应对比曲线Fig.14 Comparison curve of roll angle response

图15 独立式油气悬架输出力Fig.15 Output force of independent hydro-pneumatic suspension

图16 连通式油气悬架输出力Fig.16 Output force of connected hydro-pneumatic suspension

通过图14可以看出,在车辆两侧车轮处于受力不同工况时,本文设计的连通式油气悬架可有效地减小侧倾角,并在一定时间响应内消除车身侧倾角。由图15、图16可以得知,当两侧车轮激励不同时,同轴上独立式油气悬架各自输出力不同,而连通式油气悬架同轴上各悬架输出力可在一定时间响应内达到一致。

5 总结

通过对本文设计的连通式油气悬架振动性能的分析,可以看出于随机路面激励下,连通式油气悬架可在总体不影响车辆行驶平顺性的情况下,有效地减小了车身侧倾角、俯仰角,从而提高了车辆行驶的稳定性;而当两侧车轮处于不同路面激励下时,连通式油气悬架可有效地减小并平衡悬架输出力,使得同轴上的各悬架力最终保持一致,消除了由于悬架输出力的不同产生的车身扭矩,提高了车身的抗侧倾能力。