电控离合器温度变化的台架搭建与试验方法

历宝录 李俊 张宽宽 王飞 李淑英

(联合汽车电子有限公司, 上海 201206)

1 前言

随着国际环境形势得到越来越广泛的重视,在车辆中实现节能减排成为大势所趋[1-2]。在城市拥堵的工况下,区别于传统燃油车辆,由电机驱动的车辆会有更好的排放表现[3]。考虑到经济性以及续航能力,混动车辆得到了市场的青睐,但在混动车辆中,由于有两种动力源的存在[4],其传动系统只能配备自动变速箱,传动手动变速箱并不适配。然而,考虑成本原因和一定的燃油经济性,装有手动变速箱的车辆依然在我国占据很大的市场。实现车辆手动变速箱中的离合器自动化,十分有利于拓展装有手动变速箱的传动系统的功能性、提升驾驶舒适度以及便捷性、同时实现传动系统的混动化。因此,电控离合器作为一种手动变速箱混动化的解决方案,得到了一些厂商(如博世、舍弗勒等)的关注以及开发。

电控离合器实现了手动变速箱中的离合器的自动化控制,即驾驶员只需要通过手动操纵进行换挡,不需要同时操纵离合器踏板[5]。这样极大地提高操作的便捷性,同时还可以使装有手动变速箱的传动系统具有滑行功能,实现频繁启停下的拥堵路况的节能减排。

在电控离合器的工作过程当中,摩擦片之间的滑动摩擦不仅会导致离合器磨损,还会产生大量的摩擦热量[6-7]。这些热量会使离合器表面温度急剧升高,而电控离合器摩擦片的摩擦系数会随着温度的升高而下降,这会造成电控离合器传扭能力的下降[8-9]。另外,由于离合器内部结构紧凑,无法安装温度传感器,在短时间脱开冷却后无法确定离合器当前温度。因此,对电控离合器的温度特性的研究具有非常重要的实际意义。

本文在电机台架上搭建了电控离合器变速箱台架,在离合器压盘、飞轮盘以及离合器盖上分别布置温度传感器,通过双滑环结构将多路旋转的温度信号转为非旋转的可稳定收集的温度信号,进行数据采集后得到离合器温度场分布。分别针对稳态工况试验、动态工况试验和起动工况试验设计了不同的试验方法,用来对电控离合器的温度进行多工况的测量以及分析,探究电控离合器温度变化的规律。

2 试验方案

2.1 试验台架

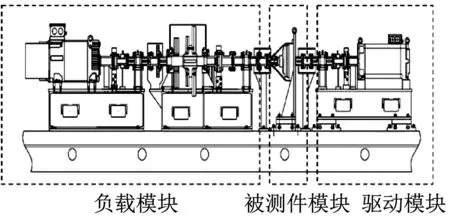

试验台架为上海交通大学大学提供的输出端带测功机的动力总成台架,可以实现多种类型的变速箱的相关试验以及性能测试,其结构示意图以及照片如图 1所示。台架主要由驱动模块、被测件模块以及负载模块组成。

(a) 试验台架结构示意

驱动模块由驱动电机、扭矩仪和编码盘三个部分组成。驱动电机连接被测件的输入端,用来模拟车辆发动机,为被测件提供动力来源。扭矩仪和编码盘则作为传感器测量驱动电机输出轴的转矩和转速信号。

负载模块连接被测件的输出端,用来模拟车辆所受到的阻力,包括惯性飞轮盘、负载电机、扭矩仪和编码盘。其中负载电机提供相应的大小可变的阻力矩,惯性飞轮盘用来模拟整车的转动惯量,惯量的大小可以根据需求通过增加或者减少飞轮盘的数目来调整。与驱动模块相似,扭矩仪和编码盘用来测量负载电机输出轴的转矩和转速信号。

被测件模块主要包括被测变速箱及其支撑板,支撑板又分为母板和子板两个部分,其中母板可以为不同的变速箱提供支撑,子板则根据不同的变速箱具体设计加工。

试验台架的主要参数如表 1所示。

表1 测功机参数

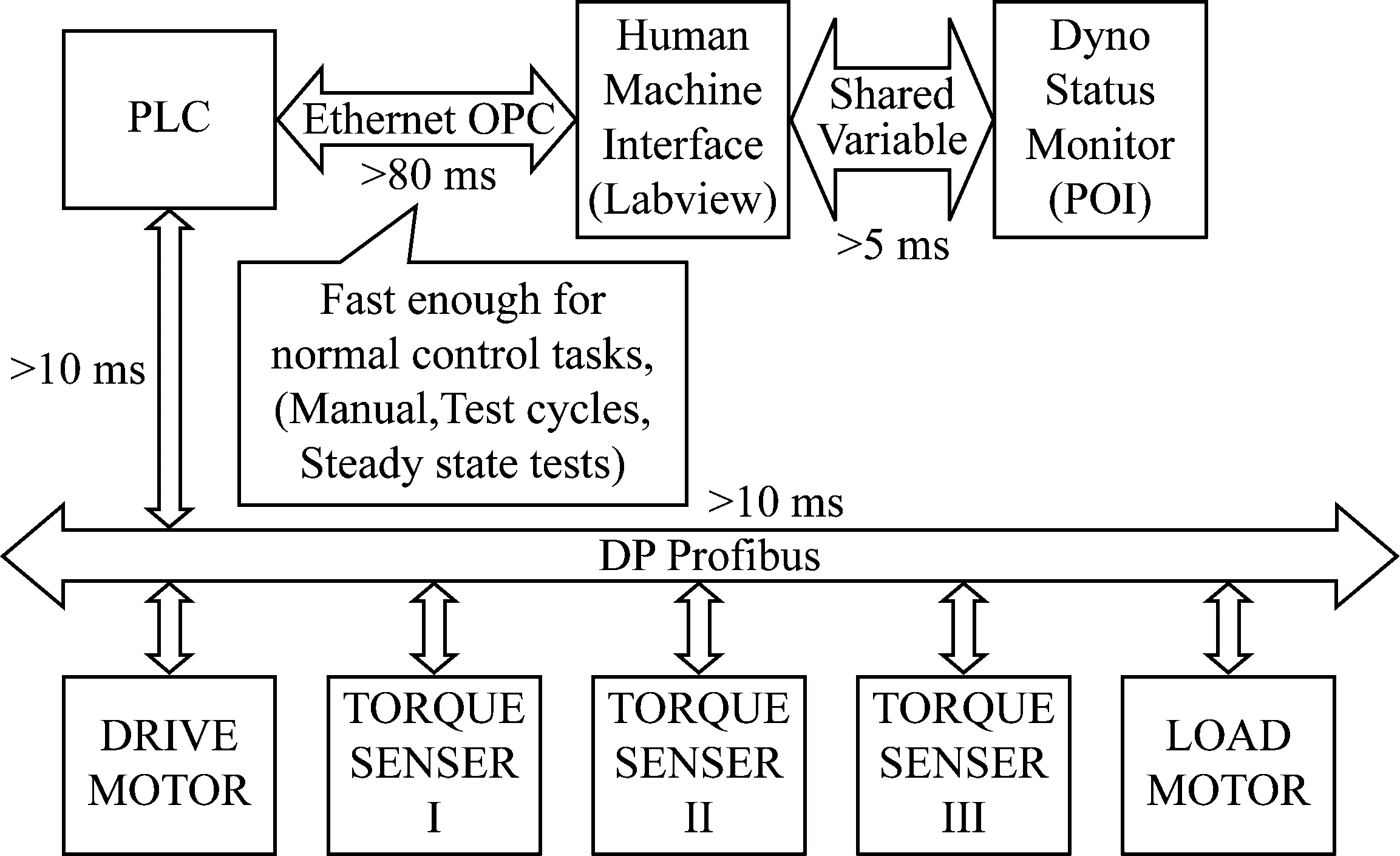

台架的测功机系统由西门子的PLC编程控制,即PLC作为两个测功机的直接控制器。台架的上位机(Human Machine Interface)负责给PLC发送电机的控制指令,使电机根据试验需求运转。测功机控制系统整体架构如图 2所示,上位机的控制程序由LabVIEW编写,通过Ethernet总线,将控制指令(一般是电机的目标转速或目标转矩)以共享变量的方式发送给PLC,PLC收到指令后,将相应电机的转速或者转矩迅速调整到指令目标值;另一方面,测功机系统的转速转矩等参数由PLC通过DP总线(台架的扭矩仪和编码器均提供DP接口)采集,再通过共享变量的方式传给上位机。上位机对PLC的控制属于开环控制,PLC对电机的控制则属于闭环控制。

图2 测功机控制系统的整体架构Fig.2 Structure of the control system of the motors

2.2 温度传感器的安装

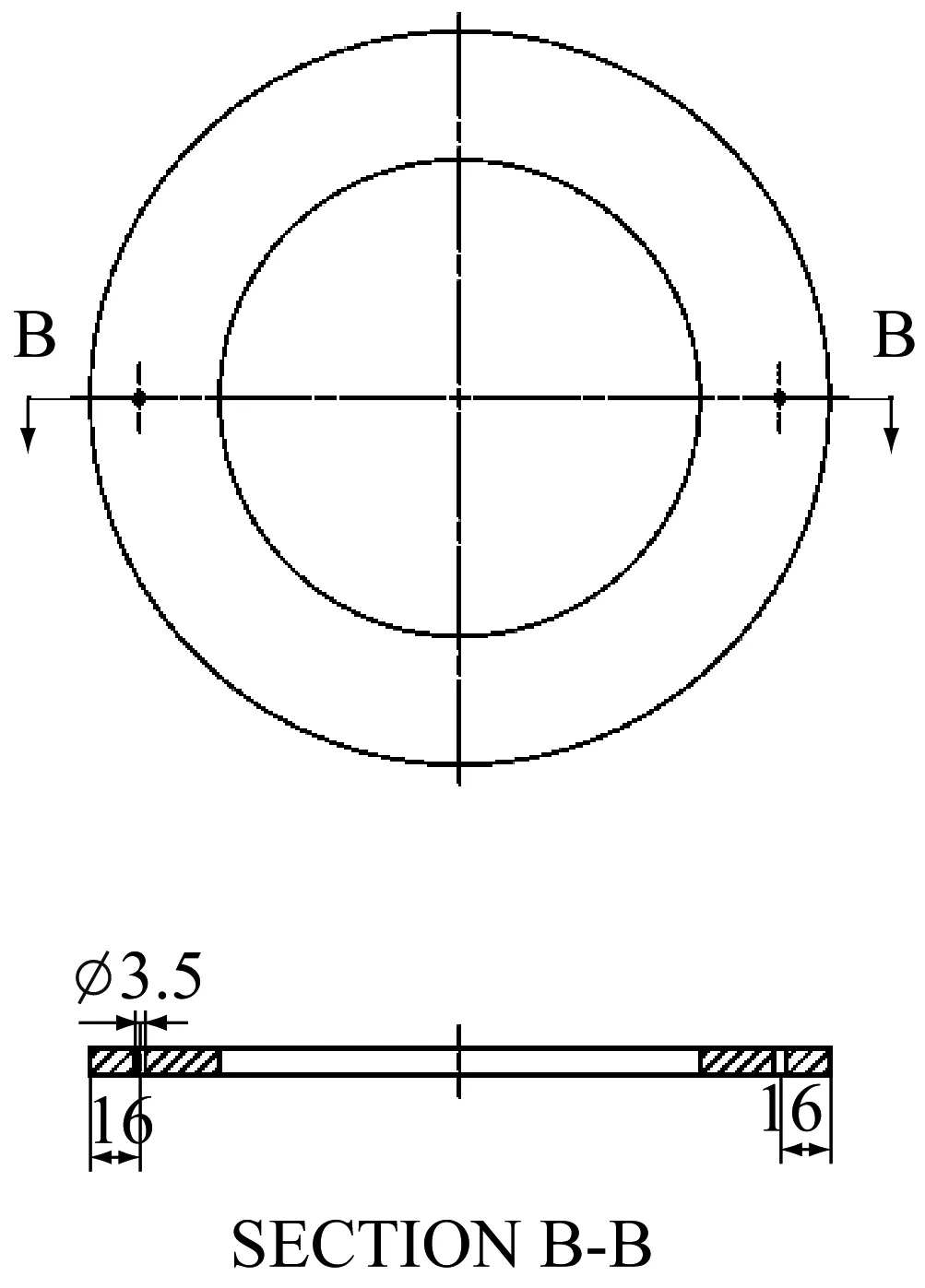

本试验选取热电偶作为温度传感器。这是因为热电偶具有测温范围交广、灵敏度较高的特点。在测量点的选取上,由于要进行散热性能的测试,本试验将在离合器压盘的表面、离合器盖及飞轮盘表面处分别选取测量点进行热电偶的安装。热电偶在离合器压盘的表面和飞轮盘表面处的安装需要打孔,按照对称的原则,压盘上打孔数量为两个,飞轮上为六个,离合器盖不需要进行打孔,具体测量点位置如图3所示。

(a) 压盘打孔位置

在台架试验的过程当中,压盘和飞轮等部件处于旋转状态,使热电偶的测量信号不能直接由引线接出。同时,由于电控离合器内部结构紧凑,无线传输的方法也并不现实。因此,为了将旋转的温度信号转变为稳定的非旋转信号,本试验采用导电滑环实现热电偶信号的传输。滑环的内外圈有相对的转动,同时保持电接触。滑环的内圈和离合器输入轴固连,随着输入电机同步运转,外圈则固定在台架上。这样,热电偶的接线连接到滑环内圈,随着离合器输入轴选择,信号由滑环外圈引出,连接到数据采集设备。另外,由于试验需要多路温度传感器的信号采集,需要安装两个滑环进行采集。

3 试验方法

在本节中,为了研究电控离合器在不同工况下的温度变化规律,根据稳态工况、动态工况以及起步工况的特点分别设计了对应的试验方法。

3.1 稳态工况的试验方法

在稳态工况的试验条件下,使电控离合器工作在一个稳态的工况下,即观测离合器在前后端的转速不变条件下温度场的变化规律。在单次滑摩的温升试验中,分别给离合器前后端不同的转速差和传递扭矩,来探究其对离合器温升所造成的影响。在散热试验中,分别给离合器前后端不同的转速差和初始温度,来探究其对离合器散热所造成的影响。

在单次滑摩的稳态工况的对比试验中,输入测功机为限扭的速度闭环控制,负载测功机也为限扭的速度闭环控制。给予相同的管路初始温度、压盘初始温度、飞轮初始温度以及离合器盖初始温度。设置离合器传递扭矩、滑摩时间以及前后端转速差,其中不同的传递扭矩通过给予离合器压盘不同的压力来实现。通过热电偶温度传感器和双滑环结构采集压盘、飞轮盘以及离合器盖的温度变化趋势。

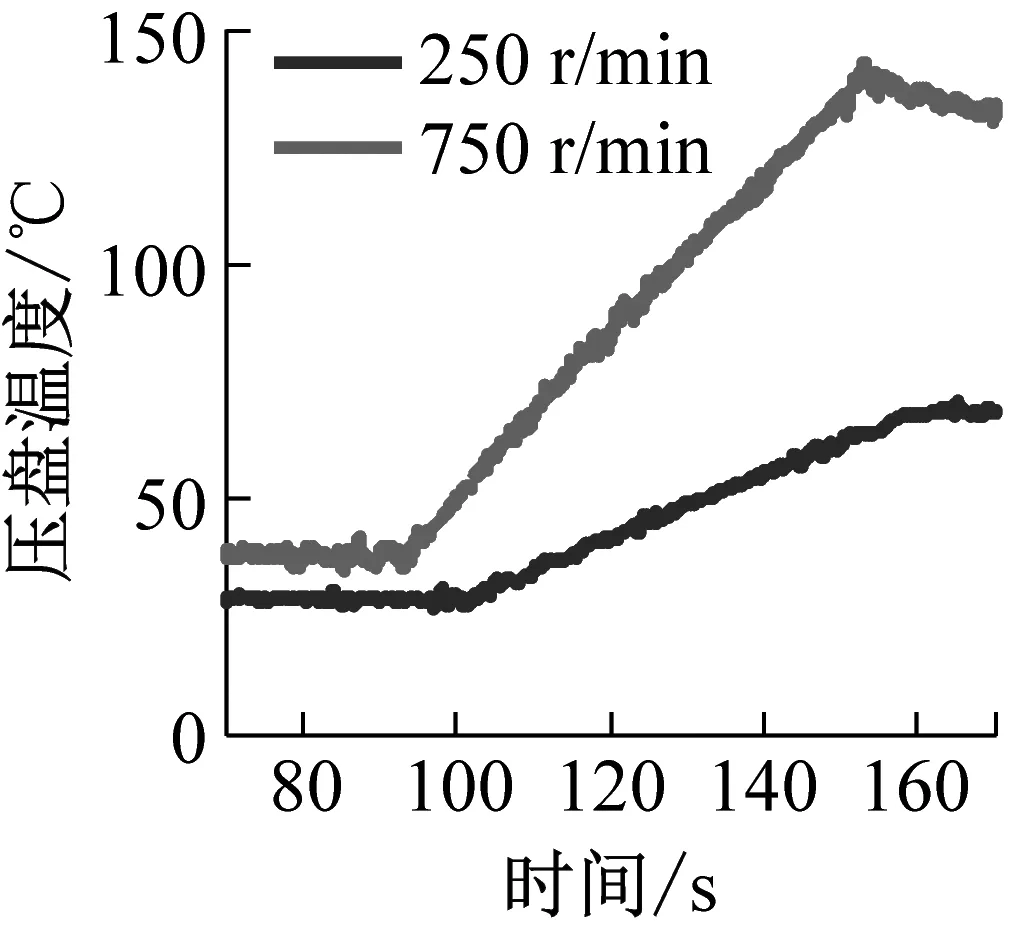

以单次滑摩过程中不同的前后端转速对温升变化的影响为例,在本组试验中,管路温度为28℃±1 ℃,压盘起始温度为30℃±10 ℃,飞轮起始温度为30℃±10 ℃,离合器盖起始温度为30℃±10 ℃。设置电控离合器传递扭矩为50 Nm,滑摩时间为60 s,分别记录离合器前后端转速差为250 r/min和750 r/min下的压盘、飞轮以及离合器盖温升趋势,结果如图4所示。

(a) 压盘温度

3.2 动态工况的试验方法

在动态工况的试验条件下,离合器工作在一个动态过程当中,即观测离合器滑摩-脱开动态变化的条件下温度场的变化规律。在多次滑摩的温升试验中,离合器会先后经历多次滑摩过程,分别给离合器前后端不同的转速差和传递扭矩,来探究其对离合器温升所造成的影响。

在多次滑摩的动态工况的对比试验中,输入测功机为限扭的速度闭环控制,负载测功机也为限扭的速度闭环控制。给予相同的管路初始温度、压盘初始温度、飞轮初始温度以及离合器盖初始温度。设置离合器传递扭矩、滑摩时间以及前后端转速差,其中,不同的传递扭矩通过给予离合器压盘不同的压力来实现。通过热电偶温度传感器和双滑环结构采集压盘、飞轮盘以及离合器盖的温度变化趋势。

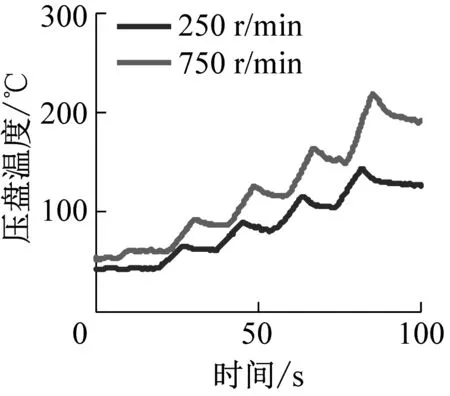

以多次滑摩过程中不同的前后端转速对温升变化的影响为例,在本组试验中,管路温度为28 ℃±1 ℃,压盘起始温度为50 ℃±10 ℃,飞轮起始温度为50 ℃±10 ℃,离合器盖起始温度为50 ℃±10 ℃。设置电控离合器传递扭矩为75 Nm,单次滑摩时间为8 s,滑摩结束打开冷却10 s,循环4个周期,分别记录离合器前后端转速差为750 r/min和1,000 r/min下的压盘、飞轮以及离合器盖温升趋势,其结果如图5所示。

(a) 压盘温度

3.2 起步工况的试验方法

在起步工况的试验条件下,离合器工作在一个模拟起步的过程当中,即观测离合器在实车起步的条件下温度场的变化规律。在起步工况的温升试验中,离合器会先后经历多次滑摩过程,分别给予了离合器变速箱不同的挡位,来探究其对离合器温升所造成的影响。

在起步工况的对比试验中,输入测功机为限扭的速度闭环控制,负载测功机也为限扭的速度闭环控制。输入测功机起始工作转速分别为800 r/min、900 r/min、1,000 r/min、1,100 r/min、1,300 r/min,以此模拟不同油门条件下离合器滑动摩擦车辆起步的工作;负载测功机的转速动态设定是根据车辆动力学和力矩传感器的实时数据进行计算获得的转速,该转速等效于车速。给予相同的管路初始温度、压盘初始温度、飞轮初始温度以及离合器盖初始温度。通过热电偶温度传感器和双滑环结构采集压盘、飞轮盘以及离合器盖的温度变化趋势。

在本组试验中,管路温度为281 ℃±1 ℃,压盘起始温度为501 ℃±10 ℃,飞轮起始温度为451 ℃±5 ℃,离合器盖起始温度为351 ℃±5℃。分别记录一挡和二挡全油门起步下的压盘、飞轮以及离合器盖温升趋势,结果如图 6所示。

(a) 压盘温度

值得注意的是,在实际运行过程中当离合器输入侧和输出侧接近同步时,会出现剧烈扭振,主要原始是双速度闭环的力矩快速调整导致的,因此在接近同步之前输入测功机的转速控制适当提高,避开扭振,同时实现起步加速工况的动态模拟。

4 结论

为了探究电控离合器滑摩作用时的温度变化的特性,搭建了电控离合器变速箱台架,并在台架上进行了一系列温度试验。在进行台架的搭建时,根据试验需要,分别在压盘表面、飞轮盘表面以及离合器盖上选取了温度测量点。选取热电偶作为温度传感器来记录离合器脱开后温度下降的变化。由于压盘以及飞轮盘是旋转部件,本试验中利用滑环将旋转的温度信号转变为非旋转信号来传输到数据采集系统中。另外,考虑到本试验要采集多路温度信号,设计了相应的双滑环结构。

在试验中,针对稳态工况、动态工况以及起步工况分别进行了不同的温度试验,根据每种工况的特点设计了不同的试验方法。其中,起步工况较为复杂,分别给予输入测功机不同的转速指令来模拟不同油门条件下离合器滑动摩擦车辆起步的工作,并给予输出测功机动态计算的转速来模拟车辆当前负载以及道路状况下的有效速度。

本文提出的台架搭建和试验方案为建立电控离合器温度模型、故障诊断以及补偿算法提供了具有可行性的试验方案以及理论依据。