印铁烘房花架清洗方法的改进

郭 强 马铁栓 张志高

( 河钢集团 衡水板业有限公司,河北 衡水053400)

金属包装行业是中国工业的重要组成部分,金属包装凭借高贵的金属质感、出色的印刷性能等特点,在包装行业中占据着无可替代的地位。金属包装所用的原料多数为低碳薄钢板、镀锡薄钢板、镀铬薄钢板、铝材等。河钢衡板印铁机组原料使用主要以镀锡薄钢板(马口铁)为主,主要为食品、日化、化工等行业做印刷服务。

在金属包装材料的加工过程中,为加强商品包装美感的同时防止金属被腐蚀,需要对金属包装用材料进行印涂。由于金属表面和纸张有所不同,其表面缺乏毛细孔,因此没有附着力,印刷油墨若要定型必须进行烘干处理。

1 印铁机组花架污染的原因及危害

1.1 印铁机组花架污染的原因

传统烘房的涂布和印刷线在生产中不可避免的会使用传统油墨和油性涂料[1],这些涂料又主要分为环氧酚醛、环氧氨基、聚酯树脂、丙烯酸树脂、乙烯基树脂、有机溶胶等多种类型的涂料,从本质上讲,涂料在生产时会添加含有双酚A、三聚氰胺、金属离子的多种添加剂、助剂以及连接剂,当涂料运送到涂布机上机使用时,在烘房高温烘烤下,涂料中固体物质大部分会挥发并形成多种且分、成分复杂的烃类、甲醛、轻芳香族溶剂以及二甲苯。这类有害物一方面被排放到RTO 中处理,另一部分在挥发时粘附到烘房内壁、花架、轨道链条和管道内壁。久而久之,烘房内壁和花架逐渐变成金黄色或浅黄色,这也说明已花架已到清洗的周期了。

1.2 花架漆膜的危害及清洗的必要性

1.2.1 漆膜中的双酚A 及衍生物、三聚氰胺等有毒物质会迁移到其它产品

在三鹿奶粉爆发“三聚氰胺事件”以后,国家质检局除对奶粉进行严格的排查外,还延伸到了整个包装生产链的排查,并发现金属包装中也有少量的三聚氰胺存在,随后引起包装行业的关注,在此需要说明的是包装行业的三聚氰胺与奶粉行业的完全不同,并非“有意添加”,而是氨基树脂聚合过程中的原料的一种,因反应产物轻度残留所以会有少量三聚氰胺迁移。目前国标对于我国国内婴幼儿产品的要求是1mg/kg, 我国使用的金属包装涂料基本都符合要求,但欧盟的产品标准要求是0.05mg/kg,更加的严格和苛刻。所以这是花架必须定期清洗的原因之一。

1.2.2 花架上粘附有炉灰、微尘等杂质,影响产品质量

在长时间的运转过程中,涂料挥发的形成的炉灰和环境产生的灰尘也会粘附在花架及滚轮上,涂膜后的铁皮和花架接触时就会在涂层面形成缩孔等质量缺陷;由于烘房内热风处于循环加热状态,热对流的空气会把炉灰的其它杂质吹拂起来,粘附到板面涂层上,由于炉灰一般呈黑色,如产品外观本身偏浅色,或者炉灰刚好位于产品的浅色位置,明显的颜色反差非常明显,导致外观不良;如果炉灰落在印刷面的条码或者二维码内,就会造成条码/二维码无法正常读取;由于炉灰一般呈颗粒状,在涂印表面有稍微凸起,制罐和盖后在输送时可能会让相邻罐、盖表面因摩擦而产生擦伤;铁皮表面凸起的炉灰也非常容易造成下游用户模具的损坏。综上所述,炉灰对生产高端产品是非常不利且无法补救的,从确保产品质量的角度来说,必须定期清洗花架。这是花架必须定期清洗的第二个原因。

2 印铁机组花架清洗现状及改进

衡板公司印铁机组根据花架附着碳粉、树脂量的多少,以及对印铁钢板的负面影响程度,随时对花架进行清洗,周期一般为30-50 天。花架清洗一体机为厂家配套,其冲洗工艺为:碱液配置、加热、冲洗、收集、过滤、再冲洗,完成后再使用清水冲洗,由于花架样式特殊,冲洗死角较多,需要进行全面清洗干净,现有冲洗工艺、设备存在较多缺陷,冲洗时间较长,有时冲洗60 小时也不能完全达到生产质量要求,严重限制了印铁机组的产能发挥。为此,衡板公司成立攻关小组,对印铁机组的花架冲洗系统、工艺进行全面改进,取得了一定成效。

2.1 减少碱液循环量,保证碱液浓度

花架清洗一体机内碱液储存量为3m3,一般控制浓度为4%-5%,为方便烘房内花架及轨道的检修维护,在烘房下方设有一条深0.4 米、宽1.2 米、长35 米的检修通道,在花架冲洗过程中,大量碱液涌入此通道,须补充大量水,来保证碱液正常的回流循环,碱液浓度降低至0.8%左右,严重影响了冲洗效果,若保证碱液浓度,则需加入更多的火碱,增加了冲洗成本。

为解决此问题,攻关小组在此通道前端8 米处,增加一块挡板,避免了碱液全面进入通道,既能保证碱液的正常的回流循环,又保证了碱液的浓度以及火碱的投放量。

2.2 优化并增加喷洗集流管

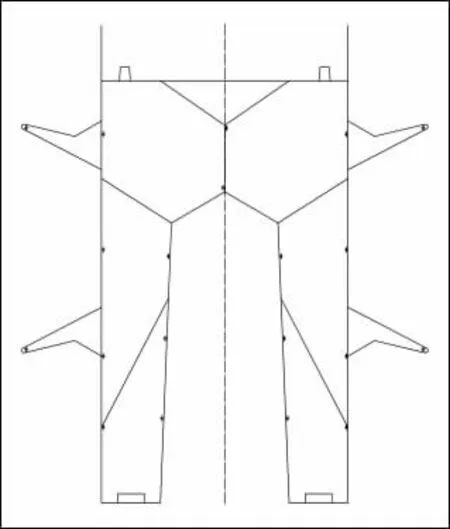

图1 为目前烘房的花架样式,样貌较为特殊,图2 为原有喷洗集流管。

由图2 可以看出,原有喷洗集流管的喷嘴位置设计不够合理,不能全面有效的对烘房花架进行冲洗,为保证冲洗全面,攻关小组对喷洗集流管进行了重新设计,对各个喷嘴的位置进行了优化,同时增加了喷嘴数量。为进一步提高碱液的冲洗流量,增加了一套喷洗集流管,由于设备空间限制,攻关小组对其进行了分体设计,将喷洗集流管上方喷嘴独立出来,同时立管喷洗部分相连,下方喷嘴与立管喷洗部分相连,即多增加了一套立管喷洗部分,如图3 所示,为延长碱液与花架附着树脂的溶化反应时间,大幅增加了集流管上方喷嘴数量,喷嘴也有5L/min 调整到8L/min。

图1 烘房内花架样式图

图2 喷洗集流管原有设计图

图3 喷洗集流管现有设计图

2.3 增加喷洗压力,提高加热效率

碱液在冲洗过程中,分为两个阶段,一是碱液与树脂反应,树脂层软化的阶段,二是碱液冲刷,树脂层剥落的阶段。厂家配套的花架清洗一体机中包含一台冲洗泵,其基本参数为功率3kw,扬程25 米,流量14.5m3/h。为提高碱液冲刷力,快速剥落树脂层,攻关小组更换一台冲洗泵,扬程增至50 米,流量提高到32m3/h。

随着温度的升高,碱液与花架上树脂层的反应时间会逐渐缩短,花架清洗一体机中配置一套功率为15KW 的加热管,随着碱液的冲洗循环,碱液温度只能维持在30℃,为缩短碱液与树脂的反应时间,攻关小组又增加了一套功率为30KW 的加热管,增加后,碱液温度基本可以保持到45℃左右。

2.4 增加一套刷洗装置[2]及回液过滤网

为加快树脂层在花架上的剥落速度,攻关小组根据花架的形状加工4 块异形铁板,每两块铁板固定一条尼龙毛刷[3],然后根据花架的安装角度,将两组尼龙毛刷通过多个钢管连接固定,提高其强度,防止花架在行走过程中带动毛刷,造成单片铁板受力变形,图4 为刷洗装置设计图,铁板与花架之间安装尼龙毛刷,即阴影部分,经反复试验,毛刷与花架重合部分不超过3cm,否则将影响毛刷的运行。

图4 刷洗装置设计图

通过增加对花架的喷洗压力以及刷洗装置的机械剥离作用,大量的片状或块状的树脂层会掉落到检修通道内,增加一片回流过滤网,可以有效的避免回液泵的堵塞,同时减少碱液与树脂的反应,减少片碱的使用。

3 结论

印铁花架的清洁性直接影响着产品质量的好坏,也影响一个企业对产品的定位。通过攻关小组对花架喷洗的设备以及工艺参数的改进,不但提高了花架的洁净度,同时大幅减少了喷洗花架的时间,目前花架喷洗的时间基本可以控制在30 小时以内,提高了印铁机组的产能。