内循环式烟气循环工艺在安钢一号烧结机的应用

吕 文 刘月建 孙沛勋 关红兵

(安阳钢铁股份有限公司)

0 前言

烧结过程的余热回收与再利用是铁前系统节能降耗的重要途径之一[1-3]。近年来,烧结机大烟道中高温与中温废气的再利用逐渐引起国内钢铁企业的重视[4]。大烟道废气具有氧含量低、废气温度波动范围大等特点,从提高能源利用效率的角度考虑,将大烟道高温废气引回烧结料面进行烟气循环烧结是最有效的余热回收方式。同时,随着国家环保标准的不断提升,通过烧结烟气循环实现污染物总量减排,也是解决环保问题的有效手段之一[5]。

1 工艺路线的选择

当前国内已经实施的烟气循环工艺路线分为内循环方式和外循环方式两种,两种方式各有利弊[6-8]。我们根据安钢1#烧结机的工艺技术特点,借鉴兄弟钢铁企业开展的烟气循环工程的成功经验,充分对比了两种方式的优缺点后,最终决定采用烟气内循环工艺。

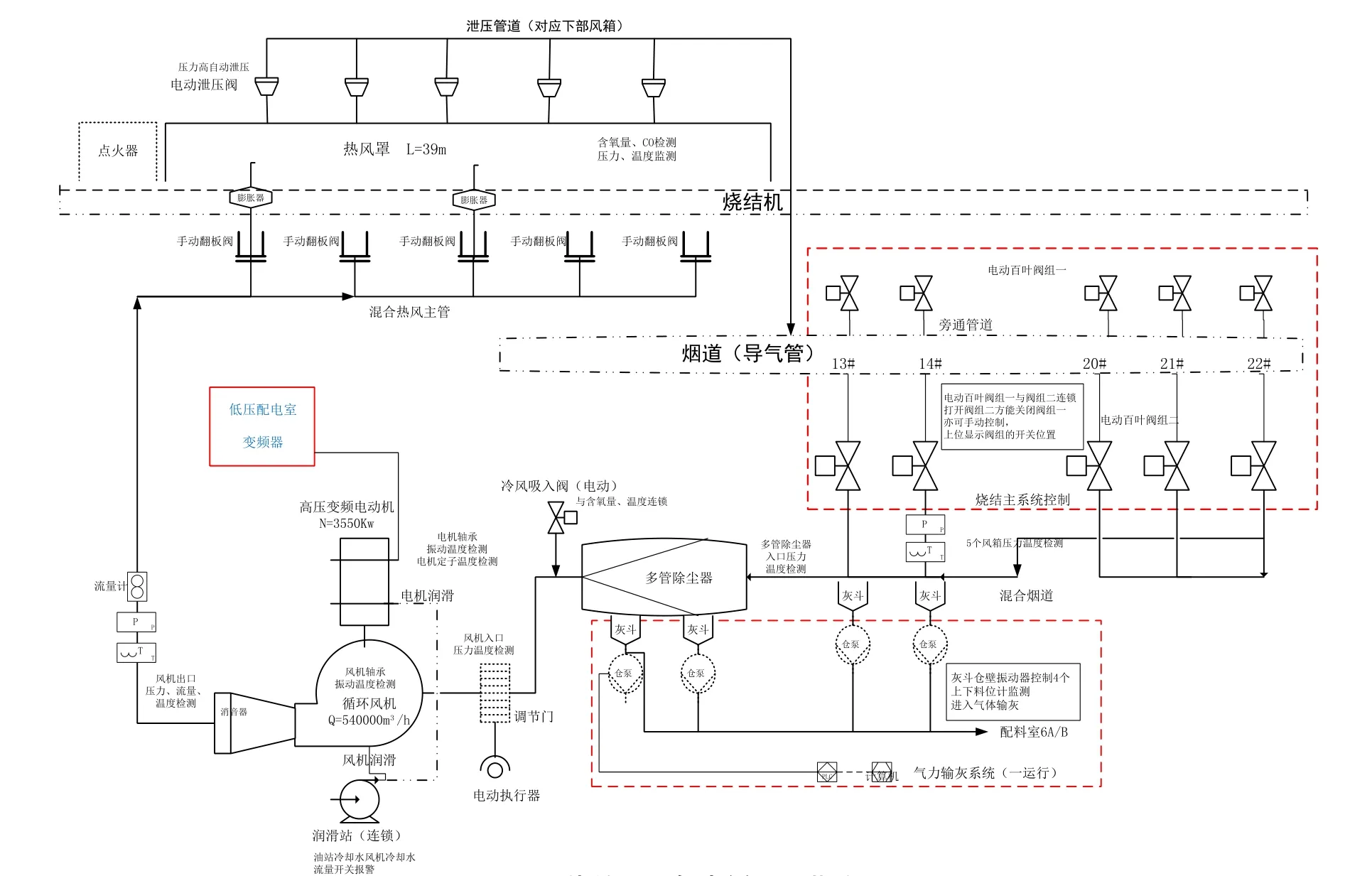

该方案计划通过一台循环风机将烧结机尾部温度较高、O2含量较高、SO2含量较低的部分风箱烟气以及中部温度较低、O2含量较低、SO2含量较高的部分烟气分别抽入新增的烟道,在多管除尘前的烟箱混合器中进行混匀,然后进入烧结机台车上的烟气罩内,参与正常的烧结过程。因为这部分从风箱抽出的烟气不经过主抽风机直接返回了烧结机料面,所以称为“烟气内循环工艺”。与烟气外循环工艺相比,该工艺方式的优点是利用了高温烟气的热量,可以达到降低烧结矿固体燃耗,减少主抽及脱硫负荷的目的,缺点则是新建的热循环风机需要耐受较高温度,投资较大。同时,内循环方式下烟气含氧量偏低,不利于烧结过程维持氧化性环境,不利于发展铁酸钙液相,对烧结矿质量可能有不利影响。安钢1#烧结机烟气循环工艺流程如图1所示。

在设备建设完成后,该系统需要与烧结工艺深入结合,以达到在不影响烧结矿产质量稳定的前提下,充分发挥系统作用的目的。针对烟气内循环系统的特点,合理控制废气中的氧含量和温度将成为影响大烟道废气热回收效果的关键因素,为此,技术人员在设备与工艺调试的同时不断摸索调整,最终确定了适宜的操作参数。

2 系统操作参数的确定

图1 烧结机烟气内循环工艺流程

2.1 烧结机运行条件

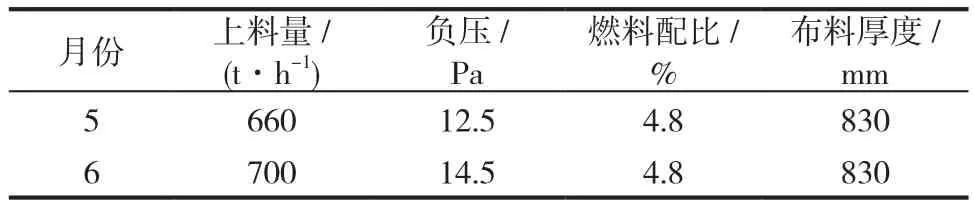

在1#烧结机烟气循环系统设备联调结束后,开始对工艺参数进行调试,通过分析各系统参数的调试情况以及烧结烟气排放数据的变化,摸索出烧结系统、烟气系统和脱硫系统之间的参数匹配关系。调试期间烧结机的运行条件见表1。

2.2 调试过程中各系统参数的匹配

表1 烟气循环调试期间烧结机运行工艺条件

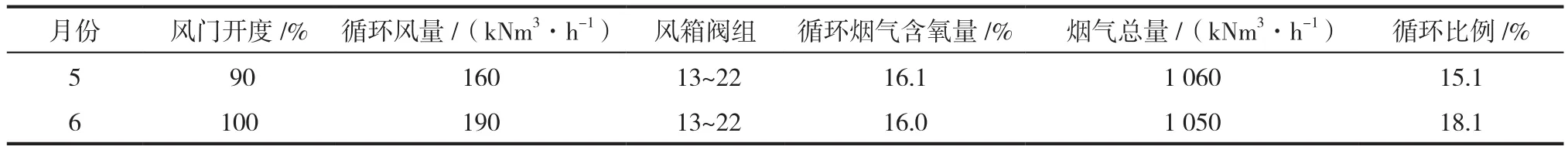

在调试过程中,对烧结机生产参数与循环系统参数进行了多次调整,最终达到了较为适宜的运行区间,烟气循环系统调试过程中的重要数据见表2。

表2 烟气循环系统调试过程中的重要参数

通过本次系统调试,明确了关键设备的运行参数,重要参数:(1)循环系统投入运行前,要求烧结机大烟道两侧的废气温度保证在130 ℃以上;(2)循环系统投入运行前,混合热风支管处5个手动翻板阀保持全开状态;(3)启动循环风机前关闭循环风机风门到0,上位机启动循环风机后,频率暂设定在30~35 Hz;(4)切换导气管阀门需要依次进行,先打开热风通道,对应关闭主抽通道阀门;(5)系统运行时,参与热风循环的风箱支管压力需与周围风箱保持一致;(6)烧结机料面循环罩内的烟气含氧量控制在≥16%,烟气温度控制在200~250 ℃,罩内压力控制在≤-20 Pa;(7)通过控制循环风机频率和主抽风机风门开度,在保持上述参数的基础上,确保烧结过程稳定,终点温度和位置合理。

2.3 调试结论

根据烟气循环系统的调试结果,可得出以下结论:

(1)调试期内,在烧结机系统接近满负荷生产的情况下,5月份和6月份烟气循环系统的循环烟气量分别达到总烟气量的15.1%和18.1%,能够达到设计指标15%~20%的要求。

(2)在上述循环比例条件下,5月份和6月份进入后道脱硫脱硝系统的烟气量分别减少15.1%和18.1%,减轻了脱硫脱硝系统的工作负荷。

(3)通过高温烟气的循环后,机头电除尘器、主抽风机的工作温度与目前的实际工作温度相比降低了10 ℃左右,工况烟气量相应减少。经测量,除尘器内的烟气流速由之前的1.07 m/s降低至0.92 m/s,烟气流速降低后,机头电除尘器的除尘效果得到提高。

3 应用效果分析

3.1 烧结燃料用量变化分析

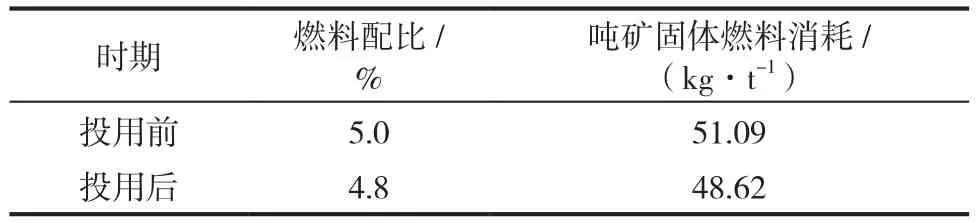

由于烟气循环工艺利用高温热风提供了部分热量,因此在投用烟气循环系统后可适当降低烧结配碳量,从而降低烧结矿固体燃料消耗。通过分析工业试验投用烟气循环系统前后的数据可知,在保证高炉对烧结矿FeO和转鼓强度要求的前提下,投用烟气循环系统后,吨烧结矿固体燃料消耗降低约2.5 kg/t,降低幅度明显,具体数据见表3。

表3 烟气循环系统投用前后烧结矿固耗对比

3.2 烧结矿质量指标分析

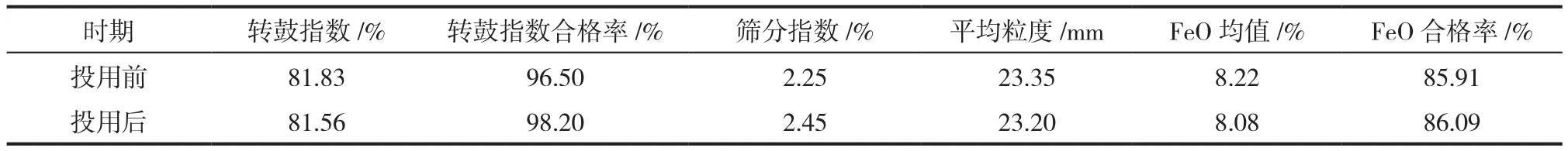

1#烧结机烟气循环系统调试前后烧结矿的重要指标数据见表4。

表4 烟气循环系统投用前后烧结矿的主要质量指标对比

从表4可以看出,1#烧结机烟气循环系统调试前后烧结矿的重要指标并无较大变化,说明该系统投用后,在燃料消耗降低的前提下,烧结矿强度、粒度等指标并未受到影响。

但由于内循环工艺降低了烟气氧浓度,造成烧结过程还原性气氛加重,因此对烧结矿FeO含量的稳定性带来一定影响。通过摸索,发现根据循环量及时调整燃料配比,可以保持烧结矿FeO含量的稳定。对比热风烧结循环系统投用前后的数据,1#烧结机烧结矿FeO的平均值能够维持在8.0左右,±1%合格率达到85%以上。同时,烧结矿转鼓强度高位稳定,≥78%合格率保持在95%以上,满足了高炉对烧结矿FeO稳定率和强度的要求。

3.3 污染物排放指标分析

理论分析认为,烟气循环工艺对污染物的减排作用主要靠五个方面来实现:

(1)将富含污染物的高温烟气抽回烧结机料面,重新参与烧结过程,烧结饼充当了“过滤器”的部分功能;

(2)利用了高温烟气的热量后,降低了烧结配碳量,从而减少了由燃料燃烧产生的SO2及NOx,实现了源头减排;

(3)通过烟气循环减少了进入脱硫脱硝系统的烟气量,减少了系统的工作负荷;

(4)在减少烟气量的同时提高了烟气中的污染物浓度,降低了塔内烟气流速,有利于提高活性炭层的吸附效果,从而提高脱硫脱硝系统的运行效率;

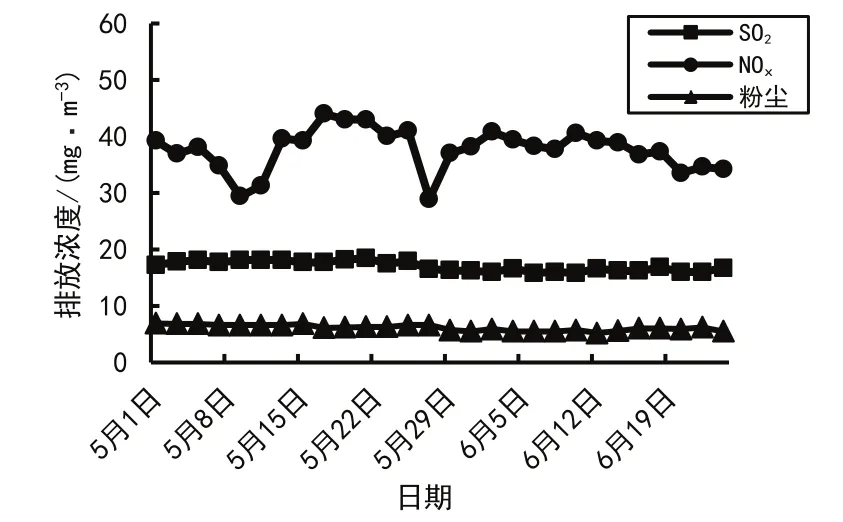

(5)降低了烟气含氧量,避免按16%的含氧量折算后污染物排放超标。烟气循环系统投用前后脱硫脱硝系统出口的烟气污染物浓度对比见表5,试验期间脱硫脱硝系统出口烟气中SO2、NOx和粉尘的排放趋势如图2所示。

表5 烟气循环系统投用前后脱硫脱硝系统出口烟气污染物浓度对比

图2 试验期间脱硫脱硝系统出口SO2、NOx及粉尘的排放趋势

从表5可以看出,与热风循环系统投用前相比,工业试验期间脱硫脱硝系统出口的SO2、NOx和粉尘的排放值分别下降了7%、12%及10%,而烟气含氧量由17.1%下降到16.05%。因此,1#机热风循环系统的投用对污染物减排起到了积极作用。

4 结论

安钢1#烧结机采取烟气内循环工艺模式后,一部分烧结风箱的烟气被循环使用,减少了排入大气的烟气量,在环保方面取得明显收益,具体效果体现在除尘、污染物减量排放及降低固体燃耗等几个方面。

(1)烧结烟气内循环系统需要与烧结机本体系统进行匹配调试,确定适宜的操作参数范围,在确保热风循环系统循环比例的基础上,保证烧结过程正常进行。

(2)烟气循环工艺利用高温热风提供了部分热量,从而降低了烧结矿固体燃料消耗。投用烟气循环系统后,吨烧结矿固体燃料消耗降低了约2.5 kg/t。

(3)热风循环系统投用后,虽然对烧结矿FeO稳定带来一定难度,但通过配碳量优化调整后,确保了烧结矿FeO合格率。同时,该系统对烧结矿强度无显著影响。

(4)烟气循环工艺对污染物的减排作用主要靠烧结饼“过滤”、减少配碳量、减少烟气量、降低流速以及降低含氧量来实现。从试验数据分析可以得出,脱硫脱硝系统出口的SO2、NOx和粉尘排放值分别下降了7%、12%及10%,减排效果显著。