B4C质量分数对Cu-B4C复合材料组织和性能的影响

张敏杰,张国赏,李秀青,张 倩,王 琪,杨晴霞,魏 骁,魏森森,张 程,周玉成

(河南科技大学 a.材料科学与工程学院; b.河南省高温结构与功能材料重点实验室; c.车辆与交通工程学院, 河南 洛阳 471023)

0 引言

铜合金具有优良的导电和导热性能,而且原料易得,价格低廉,因此广泛应用于电气、交通、建筑业和航空航天等领域[1-3]。随着时代和科技的飞速发展,人们对于材料的性能也提出了更高的要求。为了解决纯铜强度和硬度较低的缺点,文献[4-6]对铜基复合材料进行了研究,通过添加增强相,使铜保持优异导电导热性能的同时,强度得到大幅提高。碳化硼(B4C)的硬度在世界已知材料中排名第三,具有密度小、抗氧化、耐酸碱腐蚀等优点,另外,具有稳定的高温强度,而且可以吸收中子[7-10]。B4C颗粒作为增强相可以提高铜基体的强度和耐磨性,因而Cu-B4C复合材料可以用在电触头、摩擦材料和核聚变装置等方面[11-12]。但是B4C的熔点为2 450 ℃,与Cu熔点1 083 ℃相差太大,所以一般采用粉末冶金的方式制备Cu-B4C复合材料。文献[13]研究了B4C对Cu基复合材料性能的影响,但研究的B4C质量分数局限于1.5%~6.0%。文献[14]通过对B4C颗粒镀铜和放电等离子烧结(spark plasma sintering,SPS)制备了B4C体积分数为40%~70%的Cu-B4C复合材料,但主要研究的是B4C表面镀铜工艺对碳化硼-铜复合材料热导率的影响。文献[15]通过高能球磨和真空烧结的方式制备了不同B4C质量分数的Cu基摩擦材料,重点研究了B4C质量分数对Cu基摩擦材料与T10钢配副摩擦磨损性能的影响,但材料中还包括Ti、Fe、石墨、稀土镧、SiC等多种成分,难以单独有效评估B4C的影响。目前,关于Cu-B4C复合材料方面的研究报道较少,而且较为零散,各自角度不同,缺乏系统性。基于此,本文采用低速球磨混料和粉末烧结的方式制备了不同B4C质量分数(0%~20%)的Cu-B4C复合材料,对复合粉体形貌以及复合材料的微观组织、断口形貌、致密度、硬度、电导率和耐磨性等进行了系统的研究和分析,以探究B4C质量分数对Cu-B4C复合材料组织和性能的影响。

1 试验材料及方法

试验原料为铜粉(质量分数大于99.9%,平均粒径为3 μm)和碳化硼粉(质量分数大于99%,平均粒径为2 μm),河北省南宫市鑫盾合金焊材喷涂有限公司。利用GMJ型卧式球磨机制备了不同质量分数B4C掺杂Cu复合粉体,Cu-B4C复合材料的成分及试样编号见表1。试验采用低速机械混合的方式,混合介质为乙醇,转速为30 r/min,研磨介质为直径8 mm的氧化铝磨球,球料质量比为2∶1,装填因数为0.5,球磨时间为24 h。球磨后的复合粉体置于DZF-6020型真空干燥箱中,在50 ℃下干燥4 h,取出后过筛分离磨球和粉体。采用20T-10型放电等离子烧结炉进行烧结成型,Cu-B4C复合材料的烧结工艺如图1所示。

表1 Cu-B4C复合材料的成分及试样编号

图1 Cu-B4C复合材料的烧结工艺

采用Tescan VEGA3 SBH型扫描电子显微镜(scanning electron microscope,SEM)对复合粉体进行观察和分析,并对烧结样的微观组织和断口形貌进行观察和分析;用阿基米德排水法测量试样密度并计算致密度;采用320HBS-3000型数显式布氏硬度计进行硬度测试,每个试样测试5个点,取其平均值;用Sigma2008B1型数字涡流金属电导仪测量试样电导率,测量前对电导仪进行校对,每个试样测量5次,取其平均值。磨损试样尺寸为5×5×15 mm3,用ML-100型磨粒磨损试验机进行磨损试验,试验前对销试样摩擦端进行研磨抛光至粗糙度Ra<0.1 μm,与600#SiC砂纸对磨,加载压力为10 N,磨损时间为20 min,行程为10 800 mm。

2 试验结果与讨论

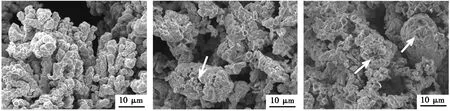

2.1 复合粉体形貌分析

图2是不同B4C质量分数Cu-B4C复合粉体的SEM图。由图2a可知:铜粉呈近球状,团聚现象明显,呈树枝状向外伸展,分散性较差。当B4C质量分数小于15%时,在球磨过程中,硬度较高的B4C颗粒受到磨球的冲击作用,镶嵌进铜粉团聚体中(见图2b和图2c)。随着球磨的进行,B4C颗粒的镶嵌作用进一步加剧,铜粉团聚体破碎,从而达到细化铜粉的效果。但当B4C质量分数达到15%时,大块的铜粉团聚体已经破碎,此时粉体的分散性较好,如图2d所示。随着B4C质量分数的进一步增加,铜粉团聚现象无明显变化,如图2e所示。

2.2 复合材料微观组织分析

图3是不同B4C质量分数Cu-B4C复合材料的SEM图。由图3a可知:纯铜的晶粒粗大,且有一定量的孪晶生成。在烧结过程中,粉体受到高温和高压的联合作用,对于纯铜试样,1 000 ℃的烧结温度太高,较高的烧结温度促进了铜晶粒的长大;而且在高温烧结过程中,较大的压力使试样产生较大的变形量,从而使铜晶粒之间结合更加紧密[16]。从图3b~图3d中可以看出:两相分布大致均匀,界面明显。从图3e中能明显看出:B4C颗粒聚集较为严重,且颗粒聚集处有孔洞和裂纹生成,这主要是因为B4C和Cu之间的润湿性较差[17],而且随着B4C质量分数的增加,多余的B4C颗粒偏聚,图2中也有提及,聚集的B4C颗粒会阻碍铜液流动,所以部分聚集的B4C颗粒内部缺少铜组织,因此该区域易产生裂纹。

(a) Cu(b) Cu-5%B4C(c) Cu-10%B4C

(d) Cu-15%B4C (e) Cu-20%B4C

(a) Cu(腐蚀后)(b) Cu-5%B4C (c) Cu-10%B4C

(d) Cu-15%B4C (e) Cu-20%B4C

2.3 复合材料断口形貌分析

图4是Cu-B4C复合材料的断口形貌图。图4a是纯铜试样断口,分布着大量的韧窝,在韧窝周围环绕着明显的撕裂棱,呈连续的网状分布。从图4b中可以看出在B4C颗粒聚集的地方有微小裂纹的存在。图4c是图4b的放大图,从图4c中可以明显看出韧窝内部存在着黑色的B4C颗粒,该颗粒和基体连接处界面清晰,部分区域可以看到由于黑色颗粒脱黏留下的凹坑。随着B4C质量分数的增加,复合材料断口中裂纹数量也随之增加(见图4d~图4f),这些裂纹破坏了撕裂棱的连续性,且随着B4C质量分数的增加,破坏效应加剧。这主要是因为B4C和基体之间的结合力较弱,且界面结合处很容易发生应力集中现象,在断口形成的过程中,裂纹易于在两相结合的界面处生成,随后裂纹扩展直至试样断裂[18]。随着B4C质量分数的增加,B4C与基体之间的界面数量增加,在断口形成过程中,源于界面处的微裂纹数量也随之增加,微裂纹不断扩展,进而割裂铜基体。因此,随着B4C质量分数的增加,铜基体的割裂效应加剧。由于Cu-20%B4C复合材料中,B4C颗粒偏聚处铜相相对较少,两相之间结合力较微弱,在此区域极易有大裂纹萌生,所以Cu-20%B4C复合材料的割裂效应最为显著(见图4f)。

(a) Cu(b) Cu-5%B4C (c) 图4b的放大图

(d) Cu-10%B4C(e) Cu-15%B4C (f) Cu-20%B4C

2.4 复合材料的性能及分析

表2是Cu-B4C复合材料的致密度、硬度和电导率测试结果。由表2可知:随着B4C质量分数的升高,Cu-B4C复合材料的致密度逐渐下降。这主要是因为B4C和Cu之间结合不致密,且两者的热膨胀系数相差较大,两相结合处易于产生缺陷,而且随着B4C质量分数的升高,B4C颗粒趋于团聚,使得铜液流动受到阻碍,增大了试样中的孔隙率,这是致密度下降的主要原因。

随着B4C质量分数的升高,复合材料的硬度先增加后减小,其中,B4C质量分数为15%时,复合材料硬度最高值为86HBW,较纯Cu提高了79%。主要是因为B4C颗粒的硬度远高于Cu的硬度,B4C的添加可以显著提升Cu复合材料的硬度,且B4C可以细化Cu颗粒,对Cu基体起到一定的弥散强化作用。均匀分布在铜基体中的B4C会阻碍位错运动,由于B4C颗粒硬度值较大,位错无法切过B4C颗粒,所以B4C对铜基体的增强依赖于位错绕过机制[17]。当B4C质量分数≤15%时,B4C的添加对硬度的提升占主导作用。当B4C质量分数>15%时,由于B4C质量分数过高,团聚效应增加,使得试样内部孔洞增多(见图3e)、致密度下降(见表2)、硬度下降。

表2 Cu-B4C复合材料的致密度、硬度和电导率测试结果

对电导率测试结果分析可知:纯铜的电导率最好,高达57 MS/m,随着B4C质量分数的增加,Cu-B4C复合材料的电导率呈下降趋势。复合材料的电导率不仅受成分的影响,而且材料内部组织结构、内应力、缺陷等也可以增加电子散射,进而影响材料的电导率。一方面,由于B4C导电性差,随着B4C质量分数的升高,弥散分布在铜基体中的B4C颗粒造成的电子散射效应加剧,所以复合材料的电导率下降趋势较为明显;另一方面,B4C和Cu之间润湿性较差,随着B4C质量分数的升高,两相结合的界面处缺陷增多、应力集中现象加剧,整体表现为材料致密度下降,这些都是导致试样的电导率急剧下降的原因。

2.5 复合材料的磨损性能

图5 不同B4C质量分数时Cu-B4C复合材料的磨损量

不同B4C质量分数时Cu-B4C复合材料磨损量的变化如图5所示。由图5可知:纯铜的磨损量最多,随着B4C质量分数的增加,复合材料的磨损量先显著减小后略微增加。其中,Cu-15%B4C复合材料的磨损量最小,耐磨性最好,主要是因为材料耐磨性与硬度有关,通常硬度越高,材料耐磨性越好,Cu-15%B4C复合材料的硬度最高,故表现为耐磨性最好。但当B4C质量分数为20%时,复合材料磨损性下降,这是由于B4C质量分数较高时,复合材料中B4C颗粒偏聚严重,在磨损的过程中,这些偏聚的B4C颗粒由于缺乏铜相的束缚而易于剥落,一方面,剥落的B4C会夹杂在试样与磨盘之间充当磨粒反作用于试样,降低材料的耐磨性;另一方面,B4C的剥落使得铜基体与微凸峰接触的面积增加,加剧了材料的磨损。

图6是不同B4C质量分数时Cu-B4C复合材料销试样磨损表面形貌。由于试样的对磨材料是砂纸,所以磨损机制主要是磨粒磨损。通常在磨损的过程中,销试样和对磨盘之间存在着大量的微凸峰,在磨损过程中,试样表面会留下犁沟。如图6a所示,试样表面分布着大量宽且深的犁沟,部分区域可以看到因发生黏着磨损而留下的撕裂组织。与纯Cu磨损形貌相比,当B4C质量分数≤15%时,随着B4C质量分数的增加,试样表面的犁沟变得浅且少,磨损机制也从黏着磨损+磨粒磨损转变为磨粒磨损,如图6b~图6d所示。这主要是因为B4C硬度较高、耐磨性较好,在磨损过程中,试样表面微凸的B4C颗粒对基体起到一定的保护作用,耐磨性增高。当B4C质量分数增加到20%时,磨损形貌发生了一定的改变,犁沟现象表现不明显,但是试样表层出现了片状剥落现象,而且部分地区可以明显看到由于B4C的剥落而留下的凹坑,如图6e和图6f所示,这与图5中Cu-20%B4C复合材料磨损量增加相对应。

(a) Cu(b) Cu-5%B4C(c) Cu-10%B4C

(d) Cu-15%B4C(e) Cu-20%B4C (f) 图6e的放大图

3 结论

(1)Cu与B4C两相界面明显,在B4C质量分数较低时,两相分布均匀;随着B4C质量分数的增加,B4C颗粒出现团聚现象。

(2)B4C的添加对复合材料的硬度、致密度和电导率都有一定的影响。随着B4C质量分数的增加,Cu-B4C复合材料的致密度和电导率均呈下降趋势,而硬度则表现为先增加后减小的趋势。

(3)B4C的添加可以极大地提高Cu-B4C复合材料的耐磨性,且当B4C质量分数为15%时,Cu-B4C复合材料表现出最好的耐磨性。