微波照射后花岗岩损伤机理试验

戴 俊,贠菲菲,王苑朴,薛贵堂,杨 凡

(西安科技大学 建筑与土木工程学院,陕西 西安 710054)

0 引言

随着社会经济与科学技术的发展,石油钻井和矿山开采等地下开挖工程均离不开岩石钻孔、破碎等工作[1-3]。目前,最普遍的破岩方法主要有爆破法和机械破岩法,但这两种方法均存在缺陷。因此,许多学者对一些新型辅助破岩方法进行了探索,如微波法、水射流法、等离子体法、电子束法以及内热核法等[4-7]。其中,微波法的研究应用较为深入,且发展较快。文献[8]采用高功率微波照射后,发现混凝土在不发生拉拔劈裂的情况下能直接将钢筋拔出,微波照射可回收混凝土中的钢筋。文献[9]对含层理矿石微波加热后的冲击破碎特性进行了研究,经微波加热后的矿石与未经微波加热的矿石相比,其强度显著降低。文献[10-12]对微波辅助机械破岩技术进行了探索,研究结果表明:微波照射后岩石内部会产生损伤,形成微裂隙,裂隙会随着微波持续照射而扩展、延伸、贯通,最终导致岩石强度降低。文献[13]将微波照射后的岩石浸水冷却,发现浸水能够对岩石产生更大的破坏效果。文献[14]对北山花岗岩进行了干燥和浸水岩石的微波加热试验,研究结果表明:水分对升温速率和波速的影响较大,对强度的影响较小。

目前,关于微波照射后岩石力学性质的变化及岩石损伤方面的研究还不够深入。因此,本文选取地下开挖工程中常见的花岗岩进行试验,基于岩石热效应分布、纵波波速、抗拉强度、相对动弹性模量以及损伤变量等指标,研究微波照射后岩石损伤的变化规律。

1 试验概况

1.1 试验设备

试验所用加热设备为额定工作电压380 V、微波输出频率2 450 MHz的大型工业微波炉,其输出功率在0~10 kW无级可调;纵波波速检测设备为北京康科瑞工程检测技术有限公司生产的NM-4B型非金属超声检测分析仪;抗拉试验中所采用的设备是MTS C43.504型落地式电子万能试验机,试验时位移加载速率为0.200 mm/min;试件表面温度检测设备为美国FLIR T420型手持式红外热成像仪。

1.2 试件

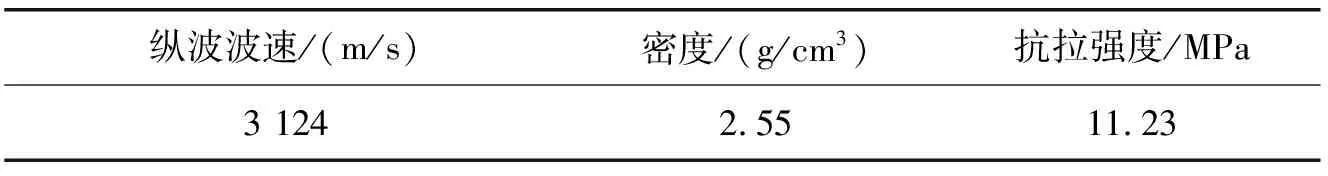

选取河北花岗岩为研究对象,通过钻芯、切割、打磨等方式,将岩石制成尺寸为Φ50 mm×25 mm的标准试件,共 57个,试件均取自同一批岩块,为减小试验误差,以3个为 1 组,共19组。先剔除外观有缺陷或存在明显差异的试件,通过声波检测仪测定试件的纵波波速,筛选波速相近的试件作为试验岩样。试样制作完成并在试验室烘干后,进行纵波波速、密度和巴西圆盘劈裂试验。花岗岩试件基本参数见表1。

表1 花岗岩试件基本参数

1.3 试验方案

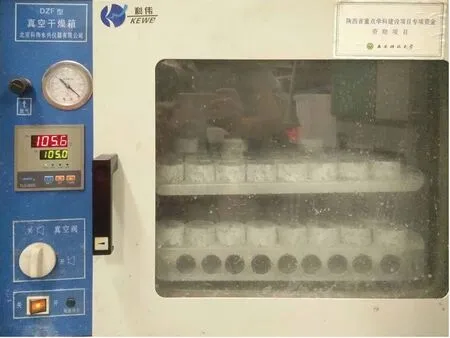

为避免水分对试验结果的影响,试验前分批对花岗岩试件进行烘干处理,见图1。设置烘干箱内温度为105 ℃,连续烘干24 h,待冷却至室温后进行后续试验。

在试验之前首先进行预试验,以便于选择试验参数。通过预试验发现:花岗岩试件在功率6 kW、时间6 min的微波照射后发生熔融崩解,如图2所示。从图2中可看出:花岗岩中心由于过度熔融已经形成了巨大空腔,大量黑色岩浆向外流出,此时花岗岩试件结构几乎被完全破坏,导致其强度丧失,无法进行后续力学性能试验。

随机选取1组试件作为对照组,直接测定其抗拉强度,其余试件分组进行微波照射试验,根据预试验结果,设定微波照射功率分别为2 kW、4 kW、6 kW,微波照射时间分别为1 min、2 min、3 min、4 min、5 min、6 min。其中,6 min为功率6 kW时的时间上限,故本次试验功率为6 kW时,时间最长为5 min。

当试验终止时,立即使用热成像仪对花岗岩试件表面温度进行无损测量。微波照射完经浸水冷却至室温后,对试件进行纵波波速检测,之后进行巴西圆盘劈裂试验,测试试件的抗拉强度。为了避免试验的离散性,每个参数进行3次重复试验,取3次试验结果的平均值作为经微波照射后该组试件的最终结果。整理试验数据,并进行对比分析。

图1 花岗岩试件烘干处理

2 试验结果

2.1 微波照射后试件外观形态变化

微波照射后花岗岩试件外观如图3所示,不同功率和时间微波照射过后,花岗岩表面现象不同,破坏程度也不相同。

由图3可见:经过微波照射后的岩石表面产生了不同程度的裂纹,说明花岗岩试件具有吸波矿物。在2 kW功率下照射6 min后,试件外表面仅产生了一条微小裂缝,照射后的试件外观变化较小,见图3a。说明此微波参数条件下,微波照射能对花岗岩的损伤裂化作用较小。在4 kW功率下连续照射3 min后,试件表面裂隙已贯通为一条清晰可见的纵深裂缝,且外观变化较大,见图3b。在6 kW功率下照射3 min后,岩石上表面出现熔融状态,并沿熔融处产生细微长裂纹,说明该微波参数条件下微波照射效果明显,见图3c。

(a) 2 kW,6 min

在低功率长时间照射下,岩石表面破坏程度较轻,有细小的宏观裂纹,在此微波照射强度下岩石损伤效应不明显;在高功率短时间下,形成较宽的贯穿裂纹,表面出现熔融状态,由此可见提高微波照射功率可增强对试件的损伤破坏。

2.2 微波照射前后试件纵波波速变化分析

图4 微波照射后花岗岩纵波波速

试验前对每个试件进行了波速测试,初始声速相差较小,说明此次选取的花岗岩石材质地较为均匀。纵波波速变化可以较为直观地体现出试件的内部缺陷变化程度,用超声检测分析仪测得微波照射后纵波波速,结果如图4所示。

由图4可知:微波照射后试件纵波波速都有所下降,但下降程度不同,总体上随微波照射时间或照射功率的增大而降低。虽然有些试件的表面未见宏观裂隙,但是根据波速的变化,可以肯定的是照射过的每件试件内部都受到了不同程度的影响,岩石内部缺陷已经加剧。在功率相同的情况下,随着照射时间的增加,试件的波速逐渐降低且幅度越来越大。以功率2 kW为例,照射时间为1~6 min时,纵波波速比0 min时分别下降了19.2%、24.7%、26.8%、27.9%、35.9%和43.2%。

在照射时间相同的情况下,随着功率的增长,试件的纵波波速降低幅度越来越大。照射时间为1 min时,2 kW、4 kW和6 kW功率下的纵波波速依次是2.51 km/s、2.33 km/s和2.23 km/s,随着微波照射功率的增加,纵波波速逐渐减小。2 min时,3个功率下的纵波波速依次是2.34 km/s、2.22 km/s和1.94 km/s,比0 min时分别减小了24.7%、28.4%和37.3%。4 min时,3个功率下的纵波波速依次是2.24 km/s、1.76 km/s和1.43 km/s,比0 min时分别减小了27.9%、43.2%和53.8%。由此可见,微波照射功率越高,照射时间越长,纵波波速下降程度越明显。同时,对比功率与时间变化对纵波波速下降幅度的影响程度,发现功率对纵波波速变化影响相对较大。

2.3 微波照射后试件温度变化分析

在微波作用后,对花岗岩试件进行热成像试验,测得表面最高温度,限于篇幅,这里仅给出两组参数照射后花岗岩热成像图,如图5所示。

从图5可见:在2 kW功率下照射6 min后,花岗岩试件中心(Sp1)和试件边缘(Sp3)的温度分别为246.8 ℃和201.6 ℃,从中心到边缘温度变化梯度大约为1.808 ℃/mm,如图5a所示;而在6 kW功率下照射3 min后,试件中心(Sp1)及试件边缘(Sp3)的温度分别为345.1 ℃和279.3 ℃,温度变化梯度大约为2.632 ℃/mm,如图5b所示。对比图5a和图5b可知:高功率下,岩石的温度变化梯度更加明显,更容易产生破坏。无论是在高功率还是低功率的微波照射作用下,试件表面温度几乎都呈环状分布,在岩石中心部位温度较高,成像颜色呈现亮白色并向四周延伸,形成较为规则的圆状颜色带,呈环状逐渐向外,温度逐渐降低。

微波照射后,各组试件的表面温度及表面升温速率分别如图6和图7所示。

由图6可知:在照射时间相同时,试件表面温度随微波照射功率增加也不断升高。在功率为2 kW的微波照射下,表面温度仅达到289 ℃,不足以引起明显的热损伤,试验过程中岩样发生变化较小。照射时间为1~6 min时,功率为2 kW的微波照射前后,岩石表面温差分别为85 ℃、128 ℃、171 ℃、194 ℃、226 ℃和261 ℃;功率4 kW时,岩石表面温差分别为141 ℃、210 ℃、284 ℃、328 ℃、395 ℃和400 ℃;照射功率为6 kW时,岩石表面温差分别为286 ℃、328 ℃、344 ℃、494 ℃和552 ℃。由此可以看出:低功率长时间与高功率短时间照射相比,岩石表面温度相差较小,但结合微波照射后试件外观形态变化,从破坏程度来看,高功率短时间照射后,岩石明显破坏更严重,因此,不能仅从表面温度的高低来判断岩石损伤程度。

由图7可以看出:当照射时间相同时,功率增加将提高岩石升温速率。例如,在照射时间4 min时,试件升温速率从2 kW功率时的0.80 ℃/s增加到6 kW功率时的2.05 ℃/s。而当照射功率相同时,时间增加将降低岩石的升温速率,例如,在照射功率4 kW时,试件升温速率从1 min时的2.35 ℃/s降低到6 min时的1.11 ℃/s,即短时间照射下,岩石升温效率更高,高功率短时间照射将提高岩石升温效率。整体来看,试件表面温度随微波照射功率及照射时间的增大而升高。升温速率随微波照射时间的增大由快转慢,但功率的增加使升温速率由慢变快。

图6 微波照射后花岗岩表面温度

2.4 微波照射后试件抗拉强度变化分析

巴西劈裂试验是一种较为常见的静力学试验,适用于脆性材料的强度测试,通过间接拉伸试验法得到岩石的抗拉强度。对微波照射后花岗岩试件进行抗拉强度测试,结果见图8。

由图8可得:微波照射参数为2 kW、1 min时,抗拉强度降低幅度最小,降低值为0.39 MPa;微波照射参数为6 kW、5 min,抗拉强度降低幅度最大,降低值为8.07 MPa,抗拉强度折减了72.8%。在微波照射功率为2 kW,照射时间分别为1 min、2 min、3 min、4 min、5 min和6 min的条件下,抗拉强度分别折减了3.5%、8.3%、19.7%、23.5%、27.8%和34.4%。在其他功率下,抗拉强度折减规律相似。在功率相同的情况下,随着照射时间的增长,试件的抗拉强度先小幅度下降,再快速下降。这里出现

图8 花岗岩不同照射参数下的抗拉强度图

小幅度下降现象的原因可能是微波照射时间短,试件内部的极性分子随交变电场不断重新排列和变向,未产生较大的缺陷,也有可能是岩石内部的包裹体被破坏,填充了矿物之间的晶间裂纹。

照射时间为1 min时,2 kW、4 kW和6 kW功率下花岗岩试件的抗拉强度分别是10.70 MPa、10.55 MPa和9.73 MPa,随着微波照射功率的增加,强度逐渐减小。照射时间为3 min时,2 kW、4 kW和6 kW功率下的抗拉强度依次是8.91 MPa、7.95 MPa和4.19 MPa,分别折减了19.7%、28.3%和62.2%。照射时间为4 min时,2 kW、4 kW和6 kW功率下的抗拉强度依次是8.40 MPa、7.05 MPa和3.52 MPa,分别折减了24.3%、36.4 %和68.3%。试件经不同强度的微波照射处理后,抗拉强度均出现了不同程度的下降,且随着微波照射强度的升高,抗拉强度的降幅也逐渐变大。随着照射时间的增加,在高功率作用下,岩石强度出现大幅度降落,说明高功率作用更明显,而且在试验过程中,高功率微波照射下岩石表面更容易出现熔融、直接破裂的现象。

3 损伤分析

3.1 花岗岩相对动弹性模量的变化

动弹性模量从一定程度上可以有效地反映花岗岩内部结构损伤的变化。通过测得的纵波波速值,根据超声波速和试件动弹性模量的关系,可通过式(1)计算得到各组试件的相对动弹性模量[15],表达式为:

(1)

其中:Pl为微波照射后花岗岩试件的相对动弹性模量;E0为微波照射前花岗岩试件的动弹性模量,GPa;Ed为微波照射后花岗岩试件的动弹性模量,GPa;v0为微波照射前花岗岩中的纵波波速,km/s;vd为微波照射后花岗岩中的纵波波速,km/s。

为了研究在不同的微波照射功率和时间下花岗岩相对动弹性模量变化规律,根据计算结果进行拟合,如图9所示。

图9 微波照射后花岗岩相对动弹性模量

由图9可知:相对动弹性模量越小,岩石损伤程度就越大。因岩石内部存在原始损伤,可能导致最初岩石之间的相对动弹性模量存在差异。随着微波照射时间的增加,花岗岩相对动弹性模量经历了一个初始阶段降低较快,中期平稳下降,后期加速下降的过程。原因在于微波照射的过程中,初始阶段(0~2 min),短时间的微波照射能够破坏岩石内部机理,较为快速地影响岩石内部的整体性;中期阶段(2~4 min),岩石内部的损伤正在不断积累,此时相对动弹性模量的降低较为平稳;后期阶段(4 min以后),岩石内部温度不断升高,导致岩石矿物产生了热膨胀,而且矿物之间温度的差异性导致内部产生了不同的热应力,在热膨胀和热应力的共同作用下,达到某一损伤量时,岩石就会发生较为剧烈的破坏,导致岩石表面出现宏观裂隙,使得后期花岗岩的相对动弹性模量加速降低。

3.2 定义微波照射后岩石损伤变量

根据损伤力学相关理论,以未经微波照射花岗岩标准试件的抗拉强度为损伤基准量,经过微波照射后花岗岩试件抗拉强度损伤变量[16]的计算公式为:

(2)

其中:D为花岗岩试件的损伤变量;σt为经微波照射后花岗岩试件的抗拉强度,MPa;σ0为未经微波照射过的花岗岩试件的抗拉强度,MPa。

利用式(2)得出不同微波参数下花岗岩损伤变量,拟合出损伤变量的变化曲线图,如图10所示。

图10 不同微波照射参数下花岗岩损伤变量

由图10可知:在不同的微波照射参数下,损伤变量的变化趋势均为先快速增长后趋于平缓。在相同功率条件下,以微波照射功率4 kW为例,花岗岩试件在照射时间为1 min、2 min、3 min、4 min、5 min和6 min条件下,损伤变量分别增加了0.049、0.181、0.283、0.364、0.385和0.407。相邻两时间段损伤变量增幅分别为0.132、0.102、0.081、0.021和0.022。表明随着微波照射时间的增长,岩石强度损伤程度在微波照射的开始阶段快速增大,在达到最优照射时间后,变化速率开始降低。照射时间相同时,比较功率变化对损伤变量的影响。照射时间为1 min时,2 kW、4 kW和6 kW功率下损伤变量分别为0.035 2、0.048 7和0.123 0。当时间相同时,随着功率增加,损伤变量增幅分别为0.013 5和0.074 3。照射时间为2 min时,2 kW、4 kW和6 kW功率下,损伤变量分别为0.083 0、0.181 0和0.371 0,损伤变量增幅分别为0.098 0和0.190 0。照射时间为4 min时,2 kW、4 kW和6 kW功率下,损伤变量分别为0.243 0、0.364 0和0.683 0,损伤变量增幅分别为0.121 0和0.319 0。照射时间为5 min时,2 kW、4 kW和6 kW功率下,损伤变量分别为0.278 0、0.385 0和0.728 0,损伤变量增幅分别为0.107 0和0.343 0。由此可见,当微波照射时间超过1 min时,各个功率下损伤变量增幅明显增大,说明当微波照射时间小于1 min时,微波照射功率的变化对岩石强度的弱化不够。微波照射时间4 min与5 min相比,损伤变量增幅相差不大,甚至出现损伤变量增幅高于照射5 min的情况。同时,相比2 kW功率,在各个照射时间下,4 kW功率照射花岗岩时其损伤变量增幅不明显。当功率为6 kW时,各个时间下损伤变量开始大幅提升。总体来看,损伤变量随照射时间的变化幅度有限,远低于照射功率对其的影响,这与之前的分析一致。

从理论上分析岩石抗拉强度劣化原因:岩石在照射初期并没有出现宏观裂纹,而此时损伤变量在快速增长,随着照射时间的积累,岩石表面开始出现宏观裂纹,损伤变量的变化趋势也逐渐变缓。岩石在照射初期,温度虽未达到某些矿物相变的条件,但不同矿物的吸波和透波能力存在差异性,造成了温度梯度,从而产生了温度应力,在矿物之间发生了破坏。随着照射时间的积累,吸波矿物的温度不断增长,温度较高的区域就会向温度较低的区域产生热传导。虽然微波照射无法使某些不吸波的矿物升温,但通过热传导的方式可以使温度达到一定的高度,当达到矿物自身相变的温度时,相变就会产生,从而导致岩石产生宏观裂纹。而且岩石受热膨胀,会沿着已产生的裂纹继续扩展,最终被破坏。在浸水冷却后,受热胀冷缩的影响,会出现部分宏观裂纹的宽度变窄的现象,低功率短时间照射下岩石表面甚至看起来完好无损。

3.3 微波照射参数优化

根据损伤变量的拟合函数图像,分别从损伤变量和损伤变量增长率角度出发,当损伤变量的增长率变慢时,说明这个时间点之后微波照射的能量转化率开始变低。以损伤变量变化率最大的时间点作为岩石优化时间的参考点。因此,对岩石拟合的曲线进行一次求导处理。其中,D为岩石的损伤变量,D′为损伤变量增长率,t为微波照射时间。不同微波照射功率作用下花岗岩损伤变量拟合关系如表2所示。

表2 不同微波照射功率作用下花岗岩损伤变量拟合关系

由表2可得:不同微波功率照射条件下,损伤变量增长率变化相似。以微波照射功率2 kW为例,花岗岩试件在照射时间为2 min、4 min和6 min条件下,损伤变量增长率为11.6%、14.8%和10.8%。表明随着微波照射时间的增长,岩石强度损伤程度在微波照射的开始阶段快速增大,在达到最优照射时间后,变化速率开始降低。在相同照射时间下,对比各种功率损伤变量增长率。以照射时间3 min为例,花岗岩试件在2 kW、4 kW和6 kW功率下,损伤变量增长率为14.1%、17.5%和29.5%。随着微波照射功率的增长,岩石强度损伤程度快速增大,尤其是高功率情况下。

微波照射功率为2 kW和4 kW下,花岗岩试件在前4 min呈现快速增长的趋势,4 min后损伤变量的变化趋势趋于平缓。微波照射功率为6 kW下,花岗岩试件在前3 min呈现出快速增长的趋势,3 min后损伤变量的变化趋势趋于平缓。此时岩石强度虽有所降低,但并没有达到最大的破坏程度。因此,岩石在最优参数条件下,并没有达到最大的破坏程度,但是随着时间的继续积累,花岗岩试件损伤变量的变化率出现降低趋势,也就是说微波能量的转化率在降低,能量的损耗比较多。从节约能源的角度考虑,当花岗岩达到最优参数后,继续照射是不够经济的。

4 结论

(1)微波照射后试件纵波波速都有所下降,但下降程度不同。其中,纵波波速随微波照射时间或功率的增加而降低,但下降幅度不同。相比增加照射时间,增加功率对其纵波波速下降影响更明显,因此微波照射功率的增加将在很大程度上提高岩石纵波波速下降幅度。

(2)微波照射后的花岗岩试件表面温度几乎都呈环状分布,在岩石中心部位温度较高。低功率微波照射下,岩石升温幅度慢;高功率下,岩石升温幅度快,温度变化梯度更加明显,更容易产生破坏。整体来看,试件表面温度随微波照射功率或时间的增大而升高。升温速率随微波照射时间的增加由快转慢,但功率的增加使升温速率由慢转快。

(3)在功率相同的情况下,随着照射时间的增长,试件的抗拉强度先小幅度下降,再快速下降。随着微波照射功率的升高,抗拉强度降幅逐渐变大。在照射时间相同时,高功率作用下,岩石强度出现大幅度降落,说明高功率作用破岩效果更好。

(4)将损伤变量与相对动弹性模量作为评定指标,用来判断岩石的损伤程度。总体来看,随着微波照射时间的增长,岩石强度损伤程度在开始阶段快速增大,在达到最优照射时间后,变化速率开始降低。其中损伤变量随照射时间的下降幅度有限,远低于功率对其的影响。

(5)花岗岩的最优照射时间为2~4 min。岩石在最优参数的条件下,并没有达到最大的破坏程度,但是损伤变量的变化率出现降低趋势。从节约能源的角度考虑,当花岗岩达到最优参数后,继续照射是不够经济的。