关键参数对铜银合金丝线材拉拔力的影响

袁鹏飞,苏娟华,宋克兴,皇 涛,张学宾,曹 军,陈 鼎,沈晓宇

(1.河南科技大学 a.材料科学与工程学院; b.河南省有色金属材料科学与加工技术重点实验室,河南 洛阳 471023;2. 河南理工大学 机械与动力工程学院,河南 焦作 454000;3.常州恒丰特导股份有限公司,江苏 常州 213000;4.浙江东尼电子股份有限公司,浙江 湖州 313000)

0 引言

高端铜合金丝线材具有高导电、高强度等优点,广泛应用于集成电路封装、连接器、音视频传输等领域[1-2]。随着产品向高度集成化和微型化发展,铜丝线材直径更细、结构稳定性更好,对丝线材的连续成形能力提出了更高要求[3-4]。拉拔是在外加拉力作用下,使金属通过模孔获得所需形状和尺寸制品的塑性加工方法,是高端铜合金丝线材主要加工工艺之一。线材拉拔力是设计拉丝机的主要技术参数,在丝线材拉拔过程中,影响拉拔力的因素有多种,如材料性能、入模角、摩擦因数和定径区长度等。这些参数选取不合理,会导致丝线材表面与模具摩擦力和丝线材变形力大,拉丝模磨损使丝线材表面易出现各种缺陷,影响表面质量,甚至导致断线,降低工作效率。

国内外学者针对铜合金丝线材拉拔工艺进行了研究。文献[5]基于理论解析方法将塑性力学模型与拉拔工艺相结合,求解了铜线材拉拔过程中,在最小功率下的模具压缩区最佳锥角,优化了模具结构。文献[6]采用X射线衍射以及电子背散射衍射技术研究了铜线材冷拔形变织构的演化规律,并采用泰勒模型对其进行计算机模拟。文献[7]研究了铜锡合金线材冷拉拔过程中配模道数对线材质量的影响,通过加大拉拔速度的方法提高了生产效率。文献[8]用形变热处理的方法研究了Cu-Cr-Ag合金的组织性能,研究结果表明:合适的热处理和冷变形相结合可以提高Cu-Cr-Ag合金的力学性能与电学性能。文献[9]为多道次铜线拉拔工艺开发了一种专家系统,简化了工序数量,从而降低了拉拔能耗。文献[10]研究了夹杂物尺寸和长径比对铜线材拉拔过程中拉拔力的影响,且找出了最大拉拔力出现的位置,研究表明:随着夹杂物尺寸和长径比的增加,拉拔力增大。

综上所述,目前对铜及铜合金细线材拉拔工艺及性能的研究多基于理论解析或试验,然而铜银合金拉拔过程影响因素较多,各因素耦合关系复杂,上述研究结果是否适用于描述铜银合金丝线材拉拔成形规律,还有待进一步探究。

本文采用有限元仿真方法,建立铜银合金微细丝拉拔有限元模型,分析拉拔的材料性能、入模角、摩擦因数和定径区长度对拉拔力的影响,可为铜银合金微细丝线材加工提供理论依据。

1 拉拔有限元模型建立

1.1 材料

试验材料为三室真空竖引连铸生产的Cu-2Ag合金,经过多道次连续拉拔成线径为2.126 mm,通过万能拉伸试验机得到Cu-2Ag合金在该状态下的工程应力应变曲线,经过计算得到真应力应变曲线,并采用Fileds-Backofen方程[11]建立Cu-2Ag合金的常温拉伸本构方程。该状态下Cu-2Ag合金本构关系为:

(1)

该状态下Cu-2Ag合金丝线材的抗拉强度为470 MPa,延伸率为2.2%,弹性模量为115 GPa,泊松比为0.3。

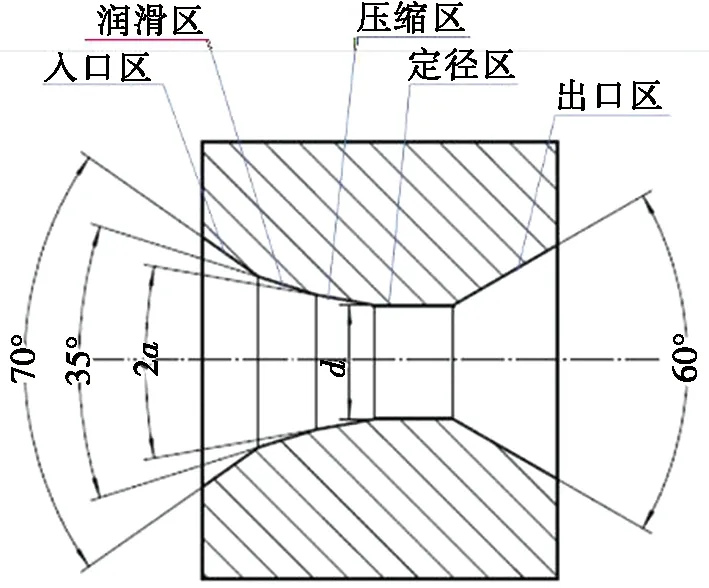

图1 模具结构二维几何尺寸图

1.2 模型建立及网格划分

丝线材拉拔成形具有轴对称特征,建模时将有限元模型简化为轴对称模型,采用1/18模型计算以提高计算效率。模具结构二维几何尺寸,如图1所示。利用三维作图软件绘制拉拔工艺的三维模型并导入DEFORM-3D有限元分析软件中,对拉拔工艺进行模拟分析。四面体单元具有较强的抗畸变能力,能够减少工件在网格重划分时引起的体积损失[12],丝线材网格划分采用四面体单元。初始网格数为14 000,拉拔有限元三维模型和网格划分示意图分别如图2a和图2b所示。

1.3 关键参数设置

铜银合金拉拔过程属于弹塑性变形,模具不发生变形。材料设置为弹塑变形体,模具设置为刚性体,摩擦类型为库仑摩擦。

将试验得到的材料基本力学性能参数输入前处理窗口。设置试样尺寸为外径2.126 mm的线材,一道次拉拔至2.046 mm,拉拔速度为500 mm/s,行程量为12 mm。由于拉拔工况为冷成形,在拉拔过程中温度恒定为20 ℃。模具与试样之间的接触容差设置为0.000 2 mm。影响拉拔力的关键因素选取材料加工硬化指数、入模角、摩擦因数和定径区长度,参考实际铜合金丝线材拉拔情况并查阅相关文献[13-15],具体参数如表1所示。

表1 关键变量参数

2 结果与讨论

丝线材拉拔过程中靠拉拔力的牵引作用保证丝线材顺利通过模具,如果拉拔力过大,可能导致拉拔产品频繁被拉断。后续有限元计算结果可知,本文模拟结果所计算出的拉拔力均小于拉断的极限拉拔应力[16],也就是说,拉拔过程可以正常进行,不必考虑因拉拔力过大而导致断丝行为。在此基础上,对拉拔工艺模拟过程进行分析。

图3 不同加工硬化指数下的行程-拉拔力曲线

2.1 加工硬化指数对拉拔力的影响

图3是入模角为10°、摩擦因数为0.01、定径区长度为0.1 mm、加工硬化指数分别是0.18、0.22和0.26时的行程-拉拔力曲线。由图3可知:加工硬化指数从0.18增加至0.22时,稳态拉拔力从126.8 N下降至82.8 N,变化量为44.0 N;当加工硬化指数从0.22增加至0.26时,稳态拉拔力从82.8 N下降至67.6 N,变化量为15.2 N。随着加工硬化指数的减小,拉拔力呈逐渐增大趋势。加工硬化指数的物理意义为单相拉伸时材料最大均匀伸长应变的大小,代表了颈缩点的位置[17]。在应变小于1的条件下,加工硬化指数n值越小,材料抵抗变形能力越强,位错增殖速度快,加工硬化效应显著,材料强度增长较快,所以所需拉拔力越大。

2.2 入模角对拉拔力的影响

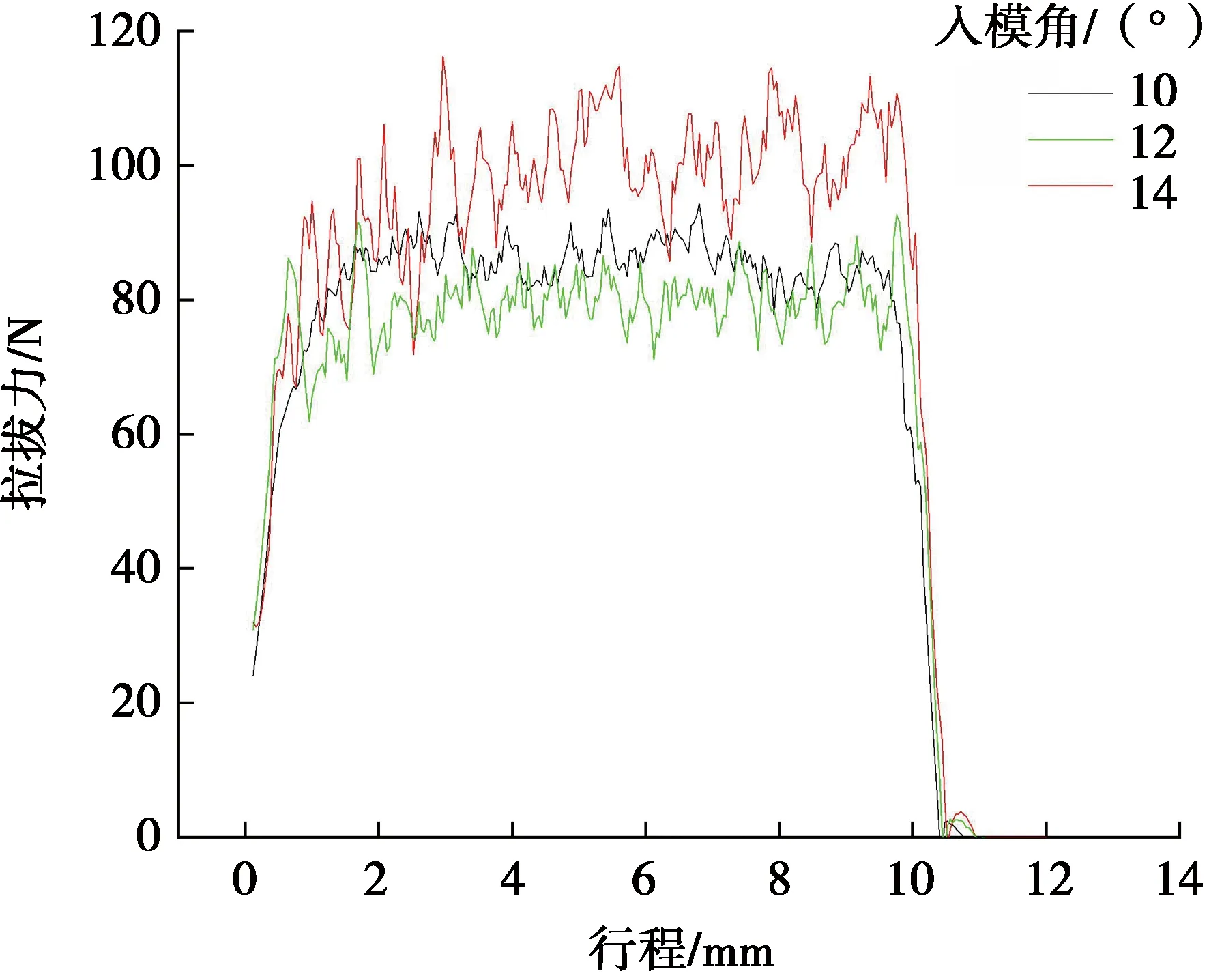

拉拔模具的压缩区(工作锥)是金属发生塑性变形的关键部位,其入模角α是拉拔模具的主要参数之一。选取合适的入模角能减小拉拔过程中的摩擦能耗和拉拔力。图4是加工硬化指数为0.22、摩擦因数为0.01、定径区长度为0.4 mm、入模角分别为10°、12°和14°条件下拉拔过程中的行程-拉拔力曲线。

图4 不同入模角下的行程-拉拔力曲线

由图4可以看出: 拉拔力在不同加工硬化指数条件下总体变化趋势基本一致,最大拉拔力主要出现在中间稳态拉拔段。当入模角为10°时,稳态拉拔力为82.8 N;当入模角为12°时,稳态拉拔力约为79.4 N;当入模角为14°时,稳态拉拔力约为99.5 N。在拉拔初始段拉拔力上升的最快; 然后进入平稳拉拔阶段,拉拔力逐渐趋于稳定。在拉拔过程后期,拉拔力随试样位移增加而快速降低。模具入模角α的变化对拉拔过程中各阶段拉拔力的大小及变化均有较大影响。拉拔力随入模角的增大呈先减小再增大的趋势。这是因为当入模角过小时,丝线材与模具的接触面积过大,拉拔力增大;当入模角过大时,金属在变形区的流线急剧转弯,加剧了金属变形的不均匀程度,增加了变形功。同时,金属进入压缩区的附加剪切变形增大,非接触变形增大,加剧了试样进入定径区时发生的变形程度,从而引起拉拔力的增大[16]。入模角越大,这种变形的不均匀程度就越高,在初始段拉拔力增加就越快。稳态拉拔阶段金属陆续通过定径区,金属变形程度达到了最大程度,拉拔力也达到了最大值。

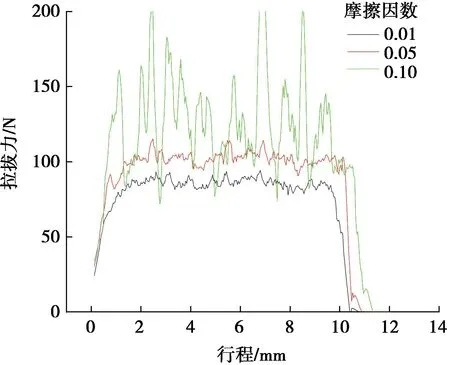

2.3 摩擦因数对拉拔力的影响

拉拔过程中,金属与模具之间的摩擦因数对拉拔力有着很大的影响。图5是加工硬化指数为0.22,入模角为10°,定径区长度为0.4 mm,摩擦因数分别为0.01、0.05和0.10条件下的行程-拉拔力曲线。由图5可以看出:当摩擦因数从0.01增加到0.05时,稳态拉拔力从82.8 N增加至101.7 N,变化量为18.9 N;当摩擦因数从0.05增加到0.10时,稳态拉拔力从101.7 N增加至124.3 N,变化量为22.6 N,拉拔力随摩擦因数的增大而增大。当摩擦因数增大时,模具与铜银合金线材之间的附着力也随之增大,需要更大载荷使接触材料发生相对滑动,所以拉拔力增大。当摩擦因数增大到0.10时,拉拔力明显增大且不稳定。这可能是因为在拉拔过程中,丝线材沿径向应力分布不均,而过大的摩擦因数导致在应力聚集的点所需载荷急剧增大,从而拉拔力波动较大。在实际拉拔过程中,应尽量采取润滑措施来减小丝线材与模具接触面的摩擦因数,这样既可以有效避免丝线材表面因摩擦力造成的裂纹或断裂现象的发生,又可以减小拉拔力对模具的损害,延长模具寿命[18]。

2.4 定径区长度对拉拔力的影响

定径区的作用是使制品获得稳定而精准的形状和尺寸,定径区的长度设计影响着模具寿命和拉拔能耗。图6是加工硬化指数为0.22,入模角为10°,摩擦因数为0.01,定径区长度分别为0.1 mm、0.4 mm和1.0 mm条件下的行程-拉拔力曲线。由图6可以看出:稳态拉拔力随着定径区长度的增加略有增加,但基本无变化。定径区长度的增大会相应增大拉拔力[19-20]。定径区长度对拉拔力的影响主要归结于定径区长度对拉拔过程中摩擦力的影响。定径区的长度越长,铜银合金线材与模具之间的接触面积越大,在摩擦因数一定的情况下摩擦力就越大,所需的拉拔力也就越大。本次模拟结果显示定径区长度对拉拔力的影响不明显,这是由于所选用的丝线材线径过小,定径区长度也相应比较小,摩擦也较小。针对这种结果,可以在实际生产中适当增大定径区长度,以保证获得形状稳定、表面质量良好的线材。

图5 不同摩擦因数下的行程-拉拔力曲线

3 模型验证

为保证有限元模拟对丝线材拉拔实际工艺具有指导意义,需要对数值模拟结果进行验证,该验证包括理论计算与试验验证。

丝线材拉拔过程理论验证拉拔力的大小可采用兹别尔公式[21]来近似计算:

(2)

其中:P为拉拔力,N;K为抗拉强度,Pa;f为摩擦因数;α为模具入模角,(°);F0和F1分别为拉拔前后坯料的横截面积,mm2。

当入模角为10°,摩擦因数为0.10时,由式(2)计算的拉拔力为149.7 N。

同时,对Cu-2Ag合金丝线材拉拔过程进行试验验证。在丝线材拉拔过程中,使用拉力计匀速牵引丝线材通过模具,得到稳态拉拔力为134.3 N。仿真结果得到该参数下的稳态拉拔力为124.3 N,与试验结果相比,拉拔力模拟值的相对误差为7.5%,计算值的相对误差为11.5%,说明本文建立的有限元模型预测铜银合金丝线材拉拔力是可靠的。

4 结论

(1)随着硬化指数的减小,拉拔力逐渐增大。当入模角为12°时,拉拔力最小,为该条件下的最佳入模角。随着摩擦因数的增大,拉拔力不断增大,且摩擦因数为0.10时,由于丝线材径向应力的不均匀性,拉拔力波动增大。定径区长度对拉拔力的影响不明显。

(2)拉拔模拟值与试验值的相对误差为7.5%,计算值与试验值相对误差为11.5%,证明了本文铜银合金丝线材拉拔有限元模拟的可靠性。