裂解炉对流段进料弯头腐蚀机理分析

王俊杰,杨 帆,刘 辉,尚永福,张 伟

(中国石油天然气股份有限公司独山子石化公司乙烯厂,新疆 独山子 833699)

独山子石化22万t/a乙烯装置中5号裂解炉炉型为SRT-Ⅳ型,加工原料为石脑油、轻烃、碳五,采用炉管注入稀释蒸汽(DS)的裂解工艺。该装置裂解炉单台炉加工能力3.5万t/a,正常情况下6台投料运行,1台备用。裂解炉辐射段设计为单辐射室,辐射炉管垂直布置,入口炉管和出口炉管与底部集合管连接;对流段采用模块分层布置,可有效回收裂解烟气热量,提高热效率。

2017年12月1日,5号裂解炉在高温备用期间,对流段原料预热管线在管厢处发生物料泄漏,按正常程序烧焦停炉检修。停炉降温后打开对流段管厢发现,泄漏部位在原料预热二段管线弯头处。现场实际泄漏部位见图1。

图1 现场实际泄漏部位

1 裂解炉对流段

1.1 对流段的结构与工作原理

5号裂解炉,稀释比为0.30~0.75,停留时间0.12 s,排烟温度120~140 ℃,热效率93%~94%,底烧喷嘴72个,侧烧喷嘴16个,制造厂商为英国。其运行过程主要分为投料生产、烧焦和高温备用3个阶段,工作介质主要为石脑油、轻烃、碳五、稀释蒸汽。2007年改造时,将该裂解炉原对流预热段改造为预热一段和预热二段,此次泄漏的弯头是对流段预热二段1号进料线弯头。5号裂解炉对流段1号进料线技术参数为:设计/操作压力0.42 MPa/0.25 MPa;设计/操作温度315 ℃/265 ℃。在事故停车和检修期间降温停炉,同时停止物料和稀释蒸汽等物料的输送【1】。

装置提供的资料显示,自1995年6月投入运行以来,5号裂解炉对流段管线和相应管件更换过3次。本次泄漏部位位于对流段预热二段1号进料线弯头背弯处。该90°弯头材质为A234,规格为φ114.3 mm×6.02 mm,曲率半径R=1.5Dmm(D为弯头公称直径)。其腐蚀穿孔情况如图2 所示。

1.2 检测和分析

5号裂解炉对流段1号进料线弯头泄漏点距竖直管130 mm,位于弯头背弯处,尺寸为φ5 mm×3.5 mm。将弯头沿侧弯中心线剖开后发现;弯头内表面覆盖着层状垢物;垢物表面呈红褐色,局部黄色,内部呈黑色疏松状;且垢物表面存在河流状沿流体方向的冲刷痕迹。垢物最厚部位为20 mm,使对流段炉管的流通面积明显减小。清除垢物后可见弯头内表面存在大量的局部腐蚀凹坑,详见图2【2】。

图2 腐蚀穿孔情况

1.3 壁厚测试

对弯头进行壁厚测试,最小壁厚值为2.02 mm。弯头壁厚测试部位见图3。

图3 弯头壁厚测试部位

2 理化分析

2.1 化学成分分析

采用M11新型固定式光谱仪对弯头材质进行了化学成分分析,结果见表1。

表1 弯头材质元素分析结果 (w,%)

由表1数据和ASTM A234钢的成品化学成分允许偏差可知,该弯头的化学元素含量符合ASTM-A234中WPB的化学成分的要求。

2.2 硬度试验

依据GB/T 4340.1—2009《金属材料 维氏硬度试验 第1部分:试验方法》在横截面样品上进行维氏硬度试验,试验结果见表2。

表2 弯头硬度试验结果

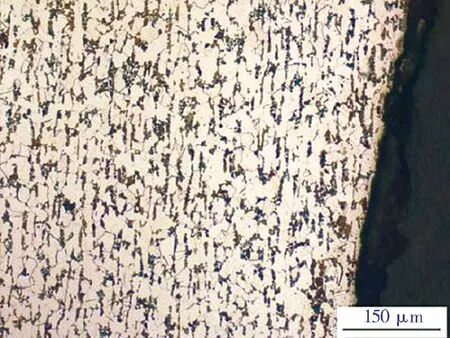

2.3 金相试验

依据GB/T 13298—2015《金属显微组织检验方法》,在弯头背弯泄漏部位取样制备金相试样,使用德国蔡司研究级正立式智能数字万能材料显微镜及图像分析系统进行金相检验。经检验,弯头金相组织为铁素体加珠光体,见图4。

图4 弯头背弯泄漏处金相组织

2.4 能谱分析

通过对管线腐蚀坑底部的表面成分进行能谱分析发现,其成分主要以C、O、Fe元素为主,还含有少量的S、Al、Ca、Ti等元素,见图5。

对垢物进行能谱分析,结果如图6和表3所示。垢物主要含有O、Fe 元素,其次还含有少量的S元素。

元素元素比,%C24.53O40.39AL1.81S2.76Fe30.52合计100.00

图6 垢物能谱分析结果

表3 垢物能谱分析

通过能谱分析确定垢物中存在的元素后,再通过X射线衍射分析来确定具体的物质构成,结果如图7所示,通过与标准谱图对比,可见主要垢物成分为Fe2O3。

图7 X射线衍射分析结果

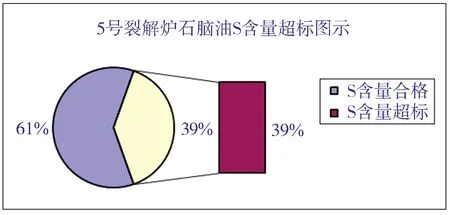

2.5 原料分析

对2017年7月1日~12月28日期间石脑油中的S含量进行统计,结果显示,S含量最大值为1 234.80 μg/g,最小值为474.10 μg/g。石脑油S含量通常控制在不大于800 μg/g为合格。但在2017年7月1日-12月28日这段时间总计取样分析46次,有18次的分析结果超过800 μg/g,超标情况占比为39%,如图8所示。

图8 裂解炉S含量超标情况

3 综合分析

1) 宏观检查发现,弯头内表面存在大量垢物,除去腐蚀层后可见大面积腐蚀坑,使弯头壁厚整体减薄,尤其在弯头背弯局部区域,腐蚀情况尤为严重甚至出现穿孔的情况。根据测厚结果可知,弯头背弯泄漏处厚度为2.02~2.75 mm,而最近的更换弯头时间为2016年8月,距事故发生时间1.3年,计算可午,腐蚀速率为2.5~3.1 mm/a,通常碳钢管线设计腐蚀裕量为1.5 mm,因此已经不能满足实际的腐蚀速率要求。从管线走向和弯头结构位置来看,物料气体长期冲刷造成弯头背弯处壁厚局部逐渐减薄,最终导致该处(即物料流下着力点位置)发生泄漏,说明物料冲刷也是造成弯头壁厚腐蚀减薄的原因之一【3】。

2) 5号裂解炉长期处于运行(生产、烧焦和高温备用)状态,在正常运行期间,管内介质主要为石脑油、轻烃和碳五,为了抑制结焦,要求原料中S含量不大于800 μg/g。在原设计中,石脑油原料的S含量指标为33μg /g。石脑油中的S主要以活性硫化物形式存在,其中无机硫(H2S和S)约占30%,硫醇类S占54%,其他形式(噻吩、硫醚和亚砜、杂质等)的S占16%。石脑油随品质的不同,S含量在不同范围内波动,其质量分数通常在150~300 μg/g之间,但目前采用的石脑油含有高浓度S,根据现场情况,S含量最高可达1 234.80 μg/g,平均S含量在600~800 μg/g之间,均高于设计指标。据统计,S含量大于800 μg/g的情况占39%。因此,通过对介质在运行状态3个阶段产生的腐蚀情况进行分析,可找出本次泄漏的主要原因,具体如下:

a) 生产运行阶段,液态石脑油在60 ℃左右进入对流段,在预热一段被加热到265 ℃,形成气液混合态,然后再进入预热二段。而在240 ℃以上的高温下,高含S石脑油中含有H2S和硫醇类硫化物。一方面,硫醇类硫化物极易发生反应,生成H2S,H2S又能直接与金属发生反应,生成金属的硫化物,在管壁内生成疏松的以H2S为主的腐蚀产物。上述反应随物料中S含量的增加而加剧。另一方面,原油中含有部分硫醇,在200 ℃以上也可以与Fe直接发生反应,继续生成以H2S为主的腐蚀产物。这就造成以H2S为主的腐蚀产物在管线内进一步积聚。由于在运行阶段,石脑油中含有大量的机械杂质(沥青质、胶质、饱和烃、芳烃、其他),而这些杂质也与以H2S为主的腐蚀产物共同附着在管线内表面,同时还对管壁存在一定的冲刷作用。

b) 在退料阶段,通入稀释蒸汽进行吹扫,上游工段管线内残余的石脑油物料与其产生的腐蚀产物被吹入该对流段1号进料线中进一步积聚,与稀释蒸汽中的水、腐蚀产物及残余介质形成胶状、疏松的的腐蚀产物附着在管线的表面,并形成厚薄不均、胶状、疏松的垢层。

c) 烧焦阶段,在对流段混合预热段中的稀释蒸汽中通入空气。空气扩散到对流段预热二段中, 与H2S发生反应, 破坏管线中以H2S为主的腐蚀产物表面, 使其中的O2与FeS反应,生成Fe2O3。

由此也验证了垢物能谱分析和X射线衍射分析的结果,即Fe2O3是垢层中的主要成分。

d) 在高温备用阶段,稀释蒸汽中的水渗入垢层中,形成垢下腐蚀。垢下封闭区域金属为阳极,阴极反应主要是O的还原。

e) 在下个生产运行阶段,1号进料线弯头受到进入该处的介质(气液混合态的高含S石脑油与石脑油中所含的机械杂质及其腐蚀产物)冲刷,同时该处在265℃工况下,金属表面再次生成以FeS为主的腐蚀产物并附着在管线表面。这也是钢材表面出现大面积腐蚀坑并表现为壁厚均匀减薄的原因之一。由于裂解炉在运行、烧焦和备用状态转换频繁,以Fe、S、O为主的腐蚀产物一直处于“生成-剥离”的循环状态,而事故发生处(即弯头背弯处)是冲刷最严重的地方,也是每次发生循环腐蚀最严重的地方,造成该壁厚减薄,周而复始,最终导致腐蚀穿孔。这说明管线内存在高温硫化物腐蚀是本次弯头泄漏穿孔的主要原因。

f) 在开停工阶段,炉温降低,空气进入管中,与残余的蒸汽、水和酸性物质(SO2、H2S等)形成酸性腐蚀,化学反应过程如下:

SO2+1/2O2→SO3

SO3+H2O→H2SO4

Fe+H2SO4→FeSO4+H2

酸性物质容易集聚在相对低点,在停工期间,稀释蒸汽凝结成水,与酸性物质反应,进一步加剧了弯头的腐蚀减薄。

4 结论

5号裂解炉对流段弯头生产运行过程中,因工况条件的不同,工作介质会对弯头材质造成高温硫化物腐蚀、硫酸露点腐蚀及垢下腐蚀,因此腐蚀是此次弯头泄漏的主要原因。而弯头在改变物料流动方向的同时也受到了流体的冲刷。冲刷可对材料表面造成损伤,反复冲刷破坏了金属表面的腐蚀产物膜,而腐蚀产物膜的反复去除又加速了S对金属的腐蚀,因此,弯头在腐蚀与冲刷交互作用下,最终在最薄弱的部位(背弯处)发生腐蚀穿孔。

5 建议

1) 在裂解炉烧焦和高温备用时将原料预热入口管线上的DS扫线阀门打开,持续保持对流段管线中通入蒸汽,避免形成硫化物附着在炉管管壁的情况,同时重点保持管线内介质流通,防止形成凝液、产生腐蚀。

2) 对整体腐蚀严重的管线、易腐蚀的部位有计划地进行材质升级。如建议将容易形成积液的管段中目前仍采用A234的管线弯头材质升级为Cr质量分数大于5%的钢或304不锈钢,均可较好地抗S腐蚀。

3) 对相关管线进行测厚排查,总结归纳易减薄部位,同时对易减薄部位的弯头及管段进行材质升级,并据此合理设置测厚点,定期进行现场检测,及时发现和处理薄弱环节【4】。