天然气处理乙二醇再生装置腐蚀分析及控制

青海油田公司钻采工艺研究院

天然气在地层中一般具有较高的水饱和度,因此气田采出的天然气一般含有一定水量,尤其是气田开发后期,天然气含水量进一步增加。含水对天然气管输和热值等具有不利影响,因此天然气开采至地面后一般要进行处理。天然气脱水脱烃是天然气处理主要目的,在处理过程中一般利用降低天然气温度来控制天然气的烃露点和水露点,以达到民用气气质标准。乙二醇是目前天然气处理降温过程中常用的防止水合物生成的抑制剂,广泛应用于天然气脱水处理[1-4]。

不同天然气田所产天然气成分和地层水成分也不相同,在天然气集输、处理过程中多少存在一定的腐蚀问题[5-6]。西部某气田采用节流膨胀降温、乙二醇抑制脱水,脱烃工艺,在运行过程中多次出现因腐蚀导致的失效停产事故。对乙二醇再生装置再沸器、再生塔、富液罐、贫液罐等主要设备采用超声C扫描、超声测厚仪等设备进行了壁厚测试,发现主要设备壁厚最大减薄量在0.85~5 mm之间,测算腐蚀速率在0.76~4.46 mm/a 之间,其中再生塔腐蚀减薄最为严重,最小剩余壁厚达到3 mm,腐蚀深度达5 mm,超过公称壁厚62.5%,根据TSG R7001—2013《压力容器定期检验规则》第41条相关规定,安全状况等级评定为4级,需立即更换处理。

为明确气田天然气处理装置中乙二醇再生装置腐蚀原因,对乙二醇再生装置腐蚀介质及工况进行分析,开展了腐蚀模拟实验和腐蚀产物分析,明确了腐蚀原因,针对腐蚀主控因素和工况环境提出了腐蚀控制措施,有效保护了乙二醇再生装置安全稳定运行。

1 技术思路

1.1 工况环境及腐蚀介质分析

查阅设计文件和运行文件,明确乙二醇再生橇相关设备工况环境和腐蚀环境,并对腐蚀介质进行分析化验,确定主要成分。

1.2 材质及焊接质量分析

对设备主体材质及焊缝开展金相分析和硬度测试,硬度测试按照GB/T 4340.1—2009《金属维氏硬度试验第1 部分:试验方法》采用KB 30BVZ-FA维氏硬度测试设备进行,金相分析按照GB/T 13298—2015 《金属显微组织检验方法》 采用MEF4M金相显微镜及图像分析系统进行。

1.3 腐蚀适应性分析

模拟现场工况开展材质环境适应性评价。以设备建造单位提供的材质样品作为腐蚀模拟实验试样,现场提取的工况溶液作为实验介质,现场工艺温度和压力作为实验条件开展室内腐蚀模拟实验,实验参照标准GB/T 19291—2003《金属和合金的腐蚀腐蚀试验一般原则》采用高温高压釜执行。实验完成后对试样宏观、微观形貌、腐蚀产物和腐蚀速率进行分析。每个设备分别在母材和焊缝位置制作三个平行试件,以三个试件平均腐蚀速率作为评价数据。

2 结果与讨论

2.1 工况环境及腐蚀介质

2.1.1 工艺流程及工况条件

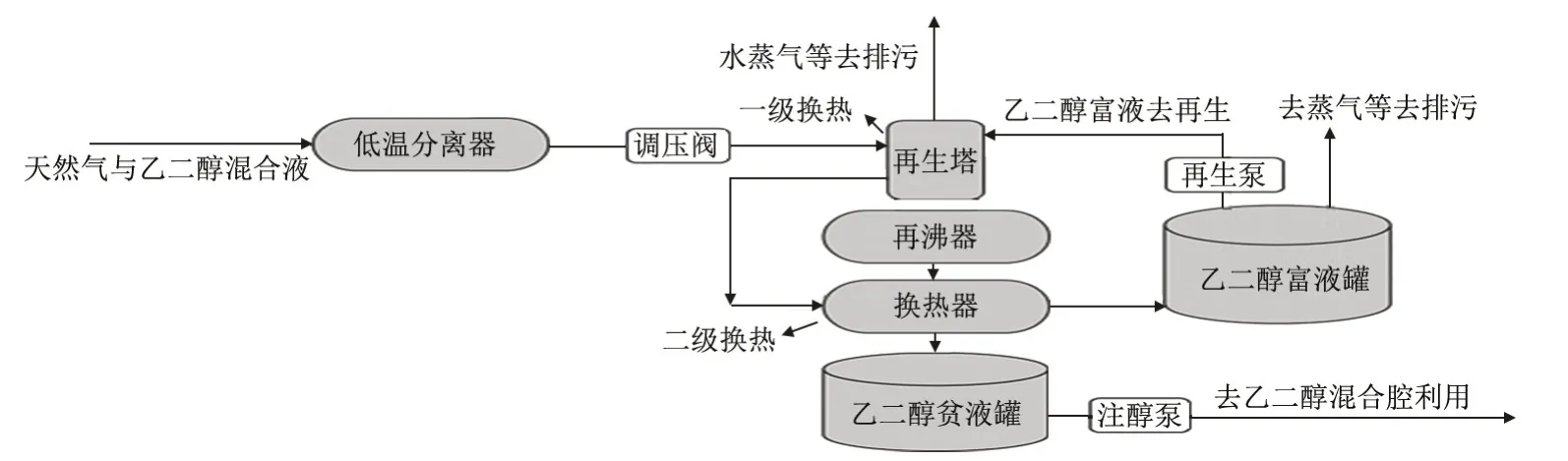

乙二醇再生装置是天然气处理中乙二醇再生和循环利用的橇装化设备,其主要包括再沸器(包括再生塔)、乙二醇富液罐和贫液罐、输送泵、过滤器和相关管道,工艺流程如图1所示。

图1 乙二醇再生装置工艺流程框图Fig.1 Process flow block diagram of ethylene glycol regeneration plant

天然气处理橇低温分离器分离出的乙二醇富液经调压阀降压和二级换热后进入乙二醇再生橇富液罐(压力0.3 MP,温度70 ℃,含水率55%),进行闪蒸,闪蒸出的轻烃和水蒸气分别进入响应流程。闪蒸后的乙二醇富液经再生泵进入再沸器和再生塔进行脱水再生,再沸器下设有火管加热乙二醇富液,将其中水分蒸发后实现再生,再生后的乙二醇富液经经换热后存储至贫液罐待用(含水率15%)。其中乙二醇再生温度为130 ℃(再沸器及再生塔),乙二醇贫液罐温度55 ℃,工艺流程内压力均为0.3 MPa。

2.1.2 腐蚀介质分析结果

(1)天然气成分。根据气质分析化验报告,腐蚀性气体方面,气田产气不含CO2气体但含有微量H2S气体,浓度在1.34 mg/m3至3.41 mg/m3之间,微量硫化氢也能对管道和设备产生一定腐蚀[7-8]。

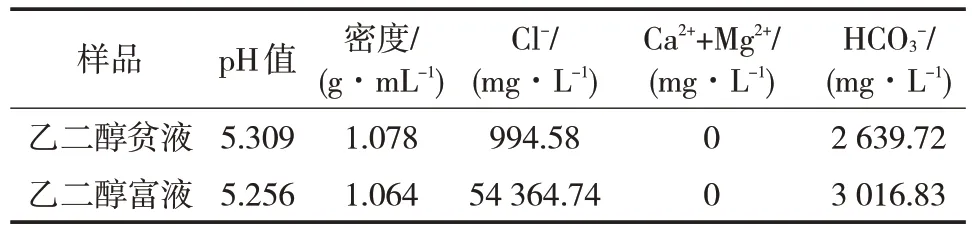

(2)液相介质。乙二醇贫液和富液无机离子化验结果如表1所示,pH值分别为5.309和5.256,呈弱酸性,因采出水中Cl-含量较高,受含水量影响,乙二醇贫富液中Cl-浓度分别为994.58 mg/L 和54 364.74 mg/L。

使用气相色谱-质谱仪(GC/GS)对乙二醇再生装置富液滤芯附着物、再生塔内液相和再沸器内富液有机成分进行了分析,分析结果如表2所示。其中乙二醇再生橇富液滤芯附着物中检测出羟基胺(4.211%)和异戊烯酸(0.927%)对金属材质的设备和管道具有一定的腐蚀性;乙二醇再生橇再生塔-液样品中91.869%均属于非原油烃类物质,尤其乙酸(1.482%)对金属材质的设备和管道具强腐蚀作用,乙酸乙醇酯(6.030%)亦具一定的腐蚀作用。乙二醇再生橇再沸器-富液样品中69.471%均属于非原油烃类物质,其中3-丁烯酸(0.195%)对金属材质的设备和管道具有腐蚀作用,乙酸乙醇酯(0.675%)亦具有一定的腐蚀作用。

表1 乙二醇富液和贫液无机离子化验结果Tab.1 Test results of inorganic ions in rich and poor solution of ethylene glycol

表2 乙二醇再生装置液相GC/GS分析结果(含量>1%和具有腐蚀性物质)Tab.2 Liquid phase analysis results of ethylene glycol regenerationplant(content>1%and having corrosive substance)

2.2 焊接质量分析结果

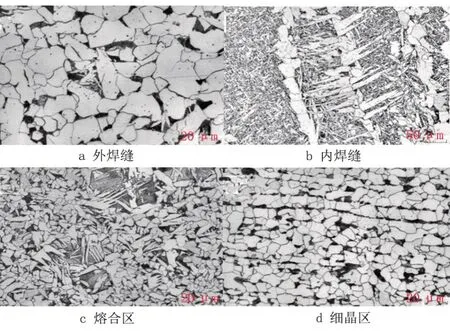

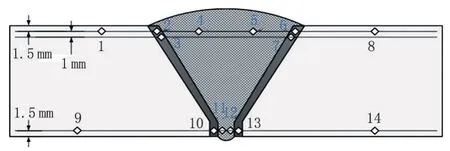

乙二醇再生装置再沸器、再生塔、贫液罐和富液罐材质均为Q245R,金相分析结果如图2 所示,焊缝及热影响区金相组织未见导致材料硬化的马氏体组织,外焊缝组织为多边铁素体和珠光体,内焊缝组织为多边铁素体、珠光体、晶内成核针状铁素体、粒状贝氏体和魏氏组织铁素体,熔合区组织为多边铁素体、珠光体和魏氏组织铁素体,细晶区组织为多边铁素体和珠光体。使用维氏硬度仪对焊接接头进行硬度测试,测试位置如图3所示,硬度测试结果见表3。Q245R 焊缝及两侧母体硬度(HV10)在135~182 之间,低于压力容器目前已得到公认的硬度标准,即接头各区的硬度不应超过HB280。

图2 Q245R焊缝金相组织(4%硝酸酒精)Fig.2 Weld metallographic structure of Q245R(4%nitric acid alcohol)

图3 焊接接头硬度测点分布图Fig.3 Hardness test distribution diagram of weld joint

2.3 腐蚀适用性分析

使用现场取得的液相作为腐蚀介质,工况环境作为腐蚀条件,开展了实验室腐蚀模拟实验。乙二醇再生装置主要设备在工况条件下的腐蚀速率(表4)为0.060 5~0.250 9 mm/a,超过0.076 mm/a的腐蚀控制指标,母材和焊缝试件无明显差别,呈现均匀腐蚀形貌(图4和图5)。

表3 Q245R焊接接头硬度值(HV10)Tab.3 Hardness value of Q245R weld joint(HV10)

温度对腐蚀影响较大[9-10](表4),130 ℃工况下的腐蚀速率相当于70 ℃下4倍,相当于100 ℃条件下2 倍,温度的升高加速了腐蚀介质的运动[11],导致腐蚀更易产生和发展,同时也可能是由于乙二醇在高温区域被氧化成乙醇酸,再被氧化成草酸,有机酸类介质的产生又进一步加速了腐蚀的发生[12]。

图4 乙二醇再生装置主要设备腐蚀实验后宏观形貌Fig.4 Macro morphology of main equipment of ethycene glycol regeneration plant after corrosion experiment

图5 乙二醇再生装置主要设备腐蚀实验后微观形貌Fig.5 Micro morphology of main equipment of ethycene glycol regeneration plant after corrosion experiment

表4 乙二醇再生装置主要设备工况条件下腐蚀速率Tab.4 Corrosion rate of main equipment of ethylene glycol regenerator in operating condition

2.4 腐蚀原因分析

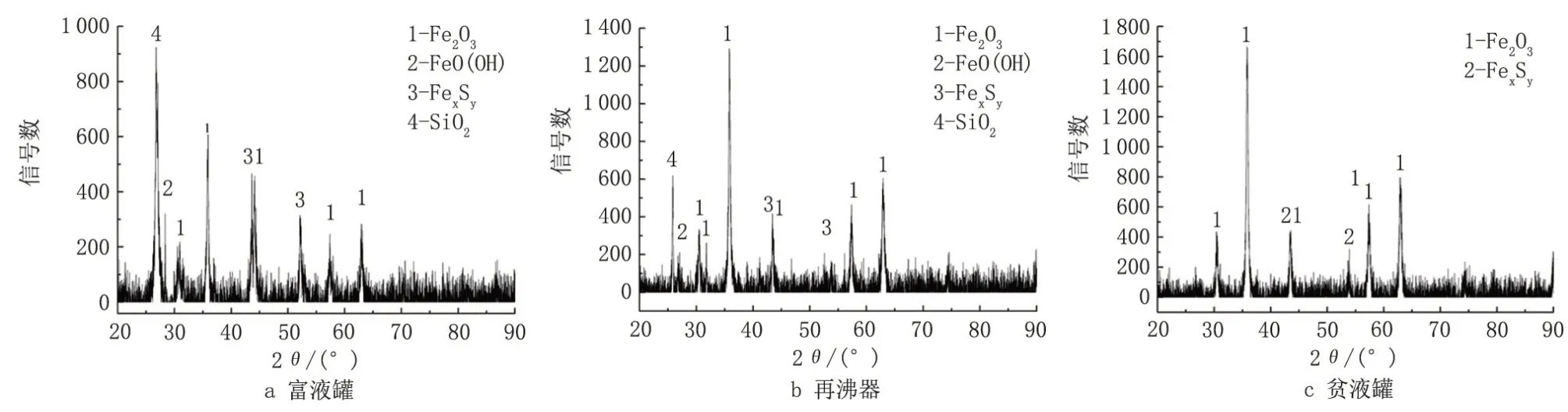

对乙二醇再生装置富液罐、再沸器和贫液罐内固体附着物进行取样和成分分析,样品的X射线衍射分析(XRD)结果见图6,发现主要腐蚀产物为FeO(OH)、Fe2O3和FexSy及沙石类物质SiO2,由此判断设备内发生了氧腐蚀和硫化氢腐蚀。

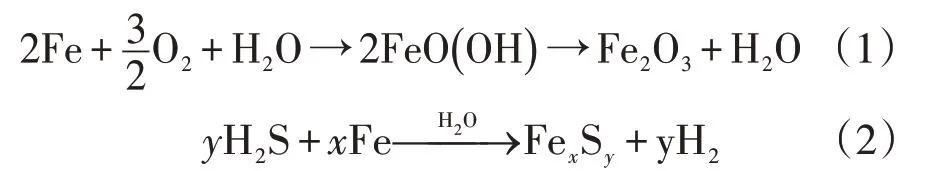

氧腐蚀产物主要为Fe2O3和FeO(OH),腐蚀机理可简述为式(1)。硫化氢腐蚀产物为FexSy,主要为Fe9S8和FeS,常温下为Fe9S8,高温下为FeS,腐蚀机理可简述为式(2)。

在实际工况环境中,天然气中含有酸性气体H2S,乙二醇被喷注到天然气管道中吸收水蒸气的同时,H2S气体也被乙二醇溶液部分地吸收,致使循环使用的乙二醇溶液酸性不断增大,pH 值不断降低。当pH值处于5.5以下时,碳钢腐蚀将急剧加速,金属设备便会发生硫化氢腐蚀,腐蚀结果是铁离子进入溶液,生成亚铁硫化物复盐黑色沉淀。富乙二醇溶液中含有溶解氧,加速金属的腐蚀速度,溶解氧浓度小于1 mg/L的情况下可能引起碳钢的腐蚀[13],随着温度的升高,氧腐蚀速率加快。大量疏松腐蚀产物与油泥沙石又造成了垢下腐蚀环境,形成了大阴极小阳极的特殊构造,进一步加剧腐蚀的发生。另外高含Cl-介质也加速了腐蚀进程[14],Cl-浓度越高,水溶液的导电性就越强,Cl-就越容易到达金属表面,加快局部腐蚀的进程[15]。

图6 乙二醇再生装置主要设备腐蚀产物XRD检测结果Fig.6 XRD test results of main equipment of ethycene glycol regeneration plant

较高的温度增大了溶液中离子反应能力,同时腐蚀产物膜的溶解速度加快,导致腐蚀速率增大;另外温度的升高还有助于有机酸的产生而降低pH值,增大腐蚀速率。低浓度乙酸本身与铁的反应较慢,不会明显提高腐蚀,但乙酸的产生会降低介质pH 值,pH 值会改变FexSy腐蚀产物的结构,低pH值情况下会产生没有保护性的产物膜Fe9S8,腐蚀自然就会加速[16-17],当pH值小于6时腐蚀速率就会明显提高。不过实验表明,在乙二醇溶液中乙酸体积分数未达到0.6%时,腐蚀速率都会随乙酸浓度增大而增大(图7),但乙二醇本身并没有明显腐蚀性[18]。

图7 工况溶液中乙酸浓度对腐蚀速率影响(常温常压环境)Fig.7 Effect of acetic acid concentration on corrosion rate in operating solution(normal temperature and pressure environment)

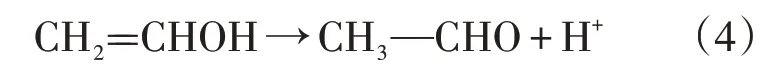

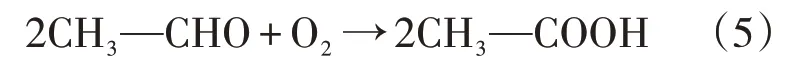

由于未设置除盐设备且地层水中矿化度较高,导致乙二醇再生装置再沸器内存在大量沉积物,造成温度传感器遮蔽影响温度的传输,重沸器内局部温度超过130 ℃,乙二醇溶液与氧反应生成乙酸等有机酸[19-20],使溶液的pH值降低。乙二醇转变为乙酸的原一是主要包括三步。

乙二醇在较高温度下分解生成乙烯醇:

由于乙烯醇非常不稳定,进一步转化为乙醛:

乙醛进一步氧化生成乙酸:

3 腐蚀控制措施

根据乙二醇再生装置检测评价结果,再生塔、再沸器、贫液罐和闪蒸罐都有一定程度腐蚀损伤,尤其是再生塔,按照GB150—2011《压力容器》进行强度校核,实测最小壁厚已经接近最小允许壁厚,使用安全风险极大,应立即更换;再沸器、贫液罐和闪蒸罐还留有一定量的腐蚀裕量,短期内可继续使用,但应采取防护措施。

根据乙二醇再生装置无损检测评价和腐蚀模拟实验结果,乙二醇再生橇应采取以下防腐措施:

(1)在闪蒸罐前加装纤维过滤器,过滤乙二醇富液中沉淀物和腐蚀产物,提高温度传递效率,减缓乙二醇酸化变性速度,从而达到减轻对乙二醇再生设备的腐蚀程度。

(2)降低氧含量,添加缓蚀剂降低腐蚀速率。在贫液罐内添加丙酮肟除氧剂降低溶解氧含量,添加醇胺类缓蚀阻垢剂,达到降低乙二醇酸化概率和防止硫化氢腐蚀的目的。

(3)做好再沸器和再生塔pH值监测,一旦pH明显低于输送介质pH 值,建议加注环己胺中和剂中和有机酸,直至pH值达标。

(4)闪蒸罐、缓冲罐、再沸器(壳体)、再生塔(壳体)宜内壁采用漆酚环氧涂料或其他耐高温涂料并安装铝合金阳极保护。

(5)定期清理设备内沉积物,以降低垢下腐蚀风险。

4 结论

(1)天然气处理乙二醇再生装置在运行一段时间后,乙二醇溶液中如含有乙酸、羟基胺等非气田天然产物的有机物,表明乙二醇在循环再生过程中发生了变质,产生了乙酸等物质。

(2)乙二醇再生装置本体材料无明显劣化,但在工况条件下腐蚀速率最高达到了0.267 7 mm/a,变质的乙二醇溶液与硫化氢等腐蚀性介质对管道具有较强的腐蚀。

(3)乙二醇循环使用带来的H2S、乙二醇加注过程带来的氧是乙二醇再生装置发生腐蚀的主要腐蚀介质,乙酸、氯离子以及高温等因素极大地增大了腐蚀速率。

(4)针对乙二醇再生装置的腐蚀问题,建议在乙二醇中加注除氧剂、缓释阻垢剂、中和剂等药剂降低腐蚀介质强度,减缓腐蚀速率,同时加强设备防腐处理,采取内壁喷涂高温型环氧涂料、加装牺牲阳极等手段保护设备。